传料洞口的定型化装置

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及建筑施工技术领域,具体涉及一种传料洞口的定型化装置。

背景技术

在施工现场,传料洞口及放线洞口多为矩形洞口,且其均采用木盒子预留传料洞口,洞口处容易疏于防护,且矩形传料洞口一直存在一个问题即矩形的四个角存在应力集中现象,容易出现裂缝,对后期结构成型观感有较大的影响,同时传料洞口后期封堵的钢筋安装也存在质量问题,一般均采用植筋,增加了大量的费用。

发明内容

为克服现有技术所存在的缺陷,现提供一种传料洞口的定型化装置,以解决传统的矩形传料洞口内的预留木盒的四个角部由于应力集中,容易出现裂缝的问题。

为实现上述目的,提供一种传料洞口的定型化装置,包括:

模筒,所述模筒具有相对的上开口端和下开口端,所述模筒的外径自所述下开口端向所述上开口端逐渐增大;

内撑组件,可拆卸地支撑于所述模筒的内壁的相对两侧,所述内撑组件的上部形成有限位通槽,所述模筒的侧壁开设有供楼板的钢筋的多个穿孔,所述穿孔连通于所述限位通槽,所述内撑组件的下部连接有承插杆;

支承柱,所述支承柱的上部形成有插槽,所述支承柱的上部伸至所述下开口端内,所述承插杆可拆卸地插设于所述插槽中;以及

用于封堵所述上开口端的盖板,安装于所述模筒。

进一步的,所述内撑组件包括:

承压板,所述承插杆连接于所述承压板的底部;

多块辐条板,所述辐条板连接于所述承压板的外缘,多块所述辐条板沿所述承压板的周向方向间隔设置;以及

竖向设置的限位翼缘板,所述辐条板的上部的相对两侧分别连接有限位翼缘板,所述辐条板的上部的两所述限位翼缘板与所述辐条板之间形成所述限位通槽。

进一步的,所述内撑组件呈十字形。

进一步的,所述承插杆形成有外螺纹,所述插槽形成有与所述外螺纹相适配的内螺纹,所述承插杆螺纹连接于所述插槽。

进一步的,所述盖板呈圆形,所述盖板沿所述模筒的径向方向设置,所述盖板嵌设于所述上开口端的内部且位于所述内撑组件的上方。

进一步的,所述模筒呈倒圆台形。

本发明的有益效果在于,本发明的传料洞口的定型化装置将传统矩形传料洞口改为圆形传料洞口,减小了矩形四角的应力,一定程度上减少了传料洞口后续裂缝产生,同时在模筒上开洞帮助洞口预留钢筋,避免后期植筋,同时模筒的上部的盖板在浇筑过程中及后续施工中均可形成防护,避免作业人员高空坠落,一定程度上提高了传料洞口防护的安全性,大大降低了增加的人工费用,增加了对主体结构的保护。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

图1为本发明实施例的传料洞口的定型化装置的结构示意图。

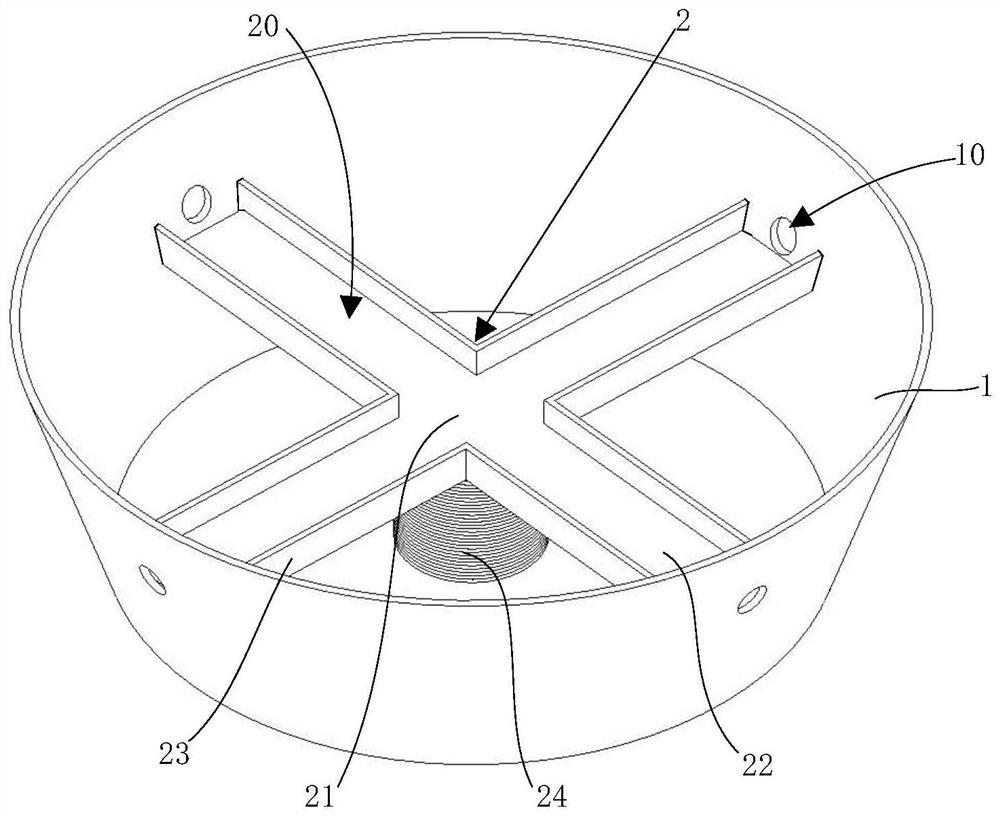

图2为本发明实施例的模筒的内部的结构示意图。

图3为本发明实施例的内撑组件的结构示意图。

图4为本发明实施例的传料洞口的定型化装置的安装状态示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

参照图1至图4所示,本发明提供了一种传料洞口的定型化装置,包括:模筒1、内撑组件2、支承柱3和盖板4。本发明的传料洞口的定型化装置用于安装于楼板中的传料洞口中。

模筒1的两端开口,具体的,模筒1具有相对的上开口端和下开口端。模筒1的外径自下开口端向上开口端逐渐增大。模筒的筒壁的厚度均匀,故,在本实施例中,模筒的内径自上而下逐渐缩小。

内撑组件2可拆卸地支撑于模筒1的内壁的相对两侧。在楼板的混凝土硬化后,将内撑组件从模筒内拆卸下来。

内撑组件2的上部形成有限位通槽20。模筒1的侧壁开设有供楼板的钢筋5穿设的多个穿孔10。穿孔10连通于所述限位通槽20。内撑组件2的下部连接有承插杆24。具体的,在浇筑楼板之前,将楼板的板面的钢筋5穿设于穿孔中并伸至限位通常中。

支承柱3的上部形成有插槽。支承柱3的上部伸至下开口端内。承插杆24可拆卸地插设于支承柱3的插槽中。盖板4安装于所述模筒1。盖板4用于封堵模筒的上开口端。

在本实施例中,模筒1呈倒圆台形。盖板4的外径小于上开口端的内径且大于模筒的中部的内径。

本发明的传料洞口的定型化装置的施工步骤包括:

S1、根据楼板施工现场所需设计传料洞口,确定洞口尺寸,并根据此位置处的楼板的板面钢筋情况确定模筒的侧壁的穿孔的开孔数量及位置。

S2、在平台及于平台上搭设楼板的下部模架后,将支承柱安装于平台上,再将模筒和内撑组件安装于支承柱上。

S3、将楼板的板面的钢筋5插入模筒的穿孔中,并将穿过的钢筋5搁置在内撑板的限位通槽的槽底中。

S4、将盖板安装于模筒上以封堵模筒的上端口形成防护。

S5、在楼板浇筑完成后,将盖板揭开,将钢筋5向上弯起,取出内撑组件及预留洞口浇筑构件,取出后将钢筋5向下弯折,并重新盖上盖板。

本发明的传料洞口的定型化装置将传统矩形传料洞口改为圆形传料洞口,减小了矩形四角的应力,一定程度上减少了传料洞口后续裂缝产生,同时在模筒上开洞帮助洞口预留钢筋,避免后期植筋,同时模筒的上部的盖板在浇筑过程中及后续施工中均可形成防护,避免作业人员高空坠落,一定程度上提高了传料洞口防护的安全性,大大降低了增加的人工费用,增加了对主体结构的保护。

作为一种较佳的实施方式,内撑组件2还包括:承压板21、多块辐条板22、限位翼缘板23。

具体的,承插杆24连接于承压板21的底部。辐条板22连接于所述承压板21的外缘。多块辐条板22沿承压板21的周向方向间隔设置。限位翼缘板23竖向设置。辐条板22的上部的相对两侧分别连接有限位翼缘板23。辐条板22的上部的两限位翼缘板23与辐条板22之间形成所述限位通槽20。

在本实施例中,承压板、辐条板以及限位翼缘板一体成型。内撑组件2呈十字形。

作为一种较佳的实施方式,承插杆24形成有外螺纹。插槽形成有与外螺纹相适配的内螺纹。承插杆24螺纹连接于插槽。

在本实施例中,盖板为钢盖板。盖板4呈圆形。盖板4沿模筒1的径向方向设置。盖板4嵌设于上开口端的内部且位于内撑组件2的上方。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 传料洞口的定型化装置

- 可周转铝模传料口定型化防护装置