一种提高产品研磨质量的控制方法及系统

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及人工智能领域,尤其涉及一种提高产品研磨质量的控制方法及系统。

背景技术

随着计算机技术的广泛应用,利用计算机技术对中板研磨进行精密的控制,对于提高中板研磨的高效性、高精确性,进而提高中板研磨质量具有重要的意义。现有技术通过提前分析、设置研磨工艺参数,实现对中板的批量研磨,然而基于统一研磨方案下研磨得到的中板成品,由于中板个体的差异性出现研磨成品差异,进而存在中板成品质量不稳定的技术问题。研究利用计算机技术,针对各个中板的实际特征,结合对应的研磨需求制定个性化的研磨方案,从而研磨得到满足实际需求的成品。也就是说,针对性为各个中板原材料设计对应的研磨方案,进而使各个中板原材料在个性化研磨处理后,达到同一研磨结果。研究利用计算机技术对中板进行个性化、标准化的研磨,对于提高中板研磨的标准化程度、确保中板研磨成品的质量可靠、稳定,具有重要的意义。

然而,现有技术对同批次的中板均采用一个研磨方案,缺乏对同批次中板个体差异的考虑,进而导致中板研磨成品质量参差,存在研磨质量不稳定的技术问题。

发明内容

本发明的目的是提供一种提高产品研磨质量的控制方法及系统,用以解决现有技术对同批次的中板均采用一个研磨方案,缺乏对同批次中板个体差异的考虑,进而导致中板研磨成品质量参差,存在研磨质量不稳定的技术问题。

鉴于上述问题,本发明提供了一种提高产品研磨质量的控制方法及系统。

第一方面,本发明提供了一种提高产品研磨质量的控制方法,应用于平台端,所述方法通过应用于平台端的一种提高产品研磨质量的控制系统实现,其中,所述方法包括:通过接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;基于所述目标研磨需求,得到所述目标中板的目标达标体积;根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;采集目标研磨设备的指标参数,组成目标设备参数集;基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。

第二方面,本发明提供了一种提高产品研磨质量的控制方法,应用于研磨终端,所述方法通过应用于研磨终端的一种提高产品研磨质量的控制系统实现,其中,所述方法包括:发送研磨请求至平台端;接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;根据所述智能研磨方案对目标中板进行研磨。

第三方面,本发明还提供了一种提高产品研磨质量的控制系统,应用于平台端,用于执行如第一方面所述的一种提高产品研磨质量的控制方法,其中,所述系统包括:接收请求模块,所述接收请求模块用于接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;采集计算模块,所述采集计算模块用于获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;分析获得模块,所述分析获得模块用于基于所述目标研磨需求,得到所述目标中板的目标达标体积;对比计算模块,所述对比计算模块用于根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;设备分析模块,所述设备分析模块用于采集目标研磨设备的指标参数,组成目标设备参数集;计算获得模块,所述计算获得模块用于基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;智能生成模块,所述智能生成模块用于基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。

第四方面,本发明还提供了一种提高产品研磨质量的控制系统,应用于研磨终端,用于执行如第二方面所述的一种提高产品研磨质量的控制方法,其中,所述系统包括:发送请求模块,所述发送请求模块用于发送研磨请求至平台端;方案接收模块,所述方案接收模块用于接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;研磨执行模块,所述研磨执行模块用于根据所述智能研磨方案对目标中板进行研磨。

本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

1.通过接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;基于所述目标研磨需求,得到所述目标中板的目标达标体积;根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;采集目标研磨设备的指标参数,组成目标设备参数集;基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。通过平台端自动接收研磨终端发出的研磨请求,并基于研磨请求智能化对目标中板进行针对性分析,并得到个性化的智能研磨方案,进而由研磨终端基于智能研磨方案对目标中板进行研磨。达到了提高中板研磨个性化、标准化程度,进而提高中板研磨质量的技术效果。

2.通过发送研磨请求至平台端;接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;根据所述智能研磨方案对目标中板进行研磨。实现了提高中板研磨智能化程度的技术目标。达到了提高中板研磨控制,进而提高中板研磨成品质量稳定性、可靠性的技术效果。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

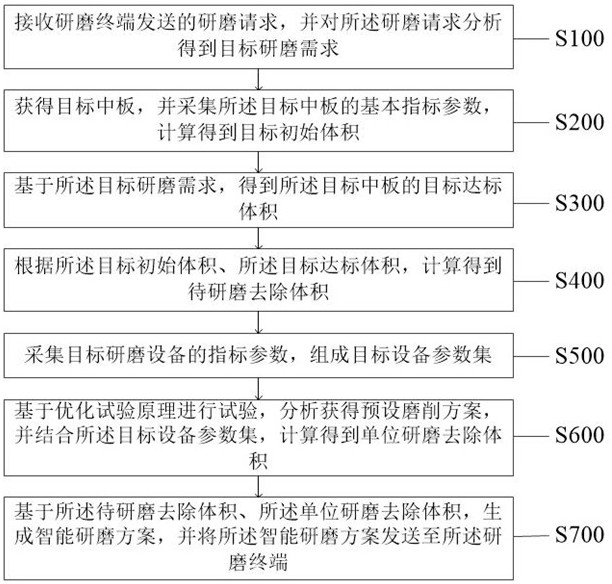

图1为本发明应用于平台端的一种提高产品研磨质量的控制方法的流程示意图;

图2为本发明应用于平台端的一种提高产品研磨质量的控制方法中生成所述预设磨削方案的流程示意图;

图3为本发明应用于平台端的一种提高产品研磨质量的控制方法中生成所述智能研磨方案的流程示意图;

图4为本发明应用于研磨终端一种提高产品研磨质量的控制方法中根据所述智能研磨方案对目标中板进行研磨的流程示意图;

图5为本发明一种提高产品研磨质量的控制系统的结构示意图;

附图标记说明:

接收请求模块M100,采集计算模块M200,分析获得模块M300,对比计算模块M400,设备分析模块M500,计算获得模块M600,智能生成模块M700,发送请求模块M10,方案接收模块M20,研磨执行模块。

具体实施方式

本发明通过提供一种提高产品研磨质量的控制方法及系统,解决了现有技术对同批次的中板均采用一个研磨方案,缺乏对同批次中板个体差异的考虑,进而导致中板研磨成品质量参差,存在研磨质量不稳定的技术问题。达到了提高中板研磨个性化、标准化程度,进而提高中板研磨质量的技术效果。

本发明技术方案中对数据的获取、存储、使用、处理等均符合国家法律法规的相关规定。

下面,将参考附图对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是本发明的全部实施例,应理解,本发明不受这里描述的示例实施例的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

实施例一

请参阅附图1,本发明提供了一种提高产品研磨质量的控制方法,其中,所述方法应用于一种提高产品研磨质量的控制系统,所述方法具体包括如下步骤:

步骤S100:接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;

具体而言,所述一种提高产品研磨质量的控制方法应用于所述一种提高产品研磨质量的控制系统,可以通过平台端自动接收研磨终端发出的研磨请求,并基于研磨请求智能化对目标中板进行针对性分析,并得到个性化的智能研磨方案,进而由研磨终端基于智能研磨方案对目标中板进行研磨。所述研磨终端发出的所述研磨请求,由所述平台端自动接收。基于所述研磨请求,分析得到此次研磨中板的具体需求,包括研磨中板的研磨原材料、研磨规格等。基于所述目标研磨需求,达到了为后续智能化分析得到对应中板的研磨方案提供制定基础的技术效果。

步骤S200:获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;

步骤S300:基于所述目标研磨需求,得到所述目标中板的目标达标体积;

具体而言,所述目标中板是指待使用控制系统进行智能研磨的中板,即中板研磨原材料。对所述目标中板的尺寸、材料成分及对应密度、质量等基本指标参数进行采集,进而基于目标中板的密度和质量参数数据,计算得到所述目标中板的体积,即所述目标初始体积。进一步的,基于所述目标中板的研磨需求,得到目标中板要求研磨后的尺寸数据,从而计算得到所述目标中板在研磨后,达到目标研磨需求时的体积,即所述目标达标体积。示范性的如某中板为研磨前长、宽、高分别为2.20米、1.15米、0.35米,要求将该中板研磨至2米、1米、0.3米,那么该中板的目标初始体积为2.20*1.15*0.35=0.8855立方米,目标达标体积为2*1*0.3=0.6立方米。通过采集、计算得到所述目标中板的初始体积和达标体积,达到了为后续计算需要研磨的材料体积提供准确、直观的数据的技术效果。

步骤S400:根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;

具体而言,将所述目标初始体积、所述目标达标体积进行相减运算,得到的结果即为需要系统研磨掉的中板材料的体积量,即所述待研磨去除体积。通过计算得到精确的待研磨去除体积,为后续控制系统智能研磨提供可靠的数据依据,从而实现了提高中板研磨精度、进而确保中板研磨质量的技术目标。

步骤S500:采集目标研磨设备的指标参数,组成目标设备参数集;

进一步的,本发明步骤S500还包括:

步骤S510:获得目标研磨设备,并获得所述目标研磨设备的目标磨头;

步骤S520:对所述目标磨头的磨粒个数、磨粒截面积依次进行采集,得到目标磨头参数集;

步骤S530:获得所述目标磨头的磨头个数,结合所述目标磨头参数集,组成所述目标设备参数集。

具体而言,所述目标研磨设备是指对所述目标中板进行研磨的研磨设备,示范性的如双磨轮研磨装置等。进一步,对所述目标研磨设备的磨头进行相关数据采集,包括磨头的数量、各个磨头上的磨粒的数量及其磨粒的大小规格等,从而得到所述目标设备参数集。示范性的如双磨轮研磨装置有两个磨头,且每个磨头上设有3000颗磨粒,每个磨粒的直径为0.05微米等。通过采集目标设备参数集,达到了为后续基于研磨设备的实际参数情况,设置合理科学的研磨方案提供基础的技术效果。

步骤S600:基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;

进一步的,如附图2所示,本发明步骤S600还包括:

步骤S610:组建磨削力因素集,其中,所述磨削力因素集包括磨削速度、进给速度、磨削深度;

步骤S620:依次对所述磨削速度、所述进给速度、所述磨削深度进行水平设置,分别得到磨削速度水平集、进给速度水平集、磨削深度水平集;

步骤S630:基于所述磨削速度水平集、所述进给速度水平集、所述磨削深度水平集,得到磨削力响应面试验方案;

步骤S640:试验得到所述磨削力响应面试验方案的试验结果;

步骤S650:对所述试验结果进行分析,得到最优磨削方案,其中,所述最优磨削方案包括最优磨削速度、最优进给速度、最优磨削深度;

步骤S660:基于所述最优磨削速度、所述最优进给速度、所述最优磨削深度,生成所述预设磨削方案。

进一步的,本发明还包括如下步骤:

步骤S671:提取所述目标设备参数集中的所述磨头个数、所述目标磨头的所述磨粒个数、所述目标磨头的所述磨粒截面积,并计算得到单位研磨面积,其中,所述单位研磨面积的计算公式如下:

S

步骤S672:其中,所述S

步骤S673:提取所述预设磨削方案中的所述最优进给速度、所述最优磨削深度;

步骤S674:根据所述最优进给速度、所述最优磨削深度,结合所述单位研磨面积,得到所述单位研磨去除体积,其中,所述单位研磨去除体积的计算公式如下:

V=S

步骤S675:其中,所述V是指所述单位研磨去除体积,所述d 是指所述最优磨削深度,所述v是指所述最优进给速度。

具体而言,为保证磨削的效率,设计响应面优化试验得到影响目标研磨设备的影响因素及水平,从而得到使目标研磨设备的综合磨削力最大的设备设置参数方案。

首先以磨削速度、进给速度、磨削深度作为响应面优化试验的三个优化因素,其中,所述磨削速度是指目标研磨设备的磨头的研磨速度、所述磨削深度是指目标研磨设备的磨头的研磨深度,所述进给速度是指目标研磨设备的移动进给速度。然后分别为所述磨削速度、进给速度、磨削深度三个影响因素设置多个水平,依次得到对应的所述磨削速度水平集、进给速度水平集、磨削深度水平集。进一步进行响应面优化试验,即进行磨削力响应面试验,并得到对应的试验结果。最后基于试验结果得到磨削力最大时的研磨工艺参数,包括磨削力最大时的磨削速度、进给速度、磨削深度,分别记作最优磨削速度、最优进给速度、最优磨削深度。进一步,将以所述最优磨削速度、最优进给速度、最优磨削深度进行中板研磨的方案作为最优磨削方案,且把所述最优磨削方案设置为控制系统进行研磨处理的预设方案,即所述预设磨削方案。

进一步的,计算目标研磨设备在基于所述预设磨削方案对目标中板进行研磨处理时,单位时间内研磨去除的中板材料的体积。首先提取所述目标设备参数集中相关参数,包括所述磨头个数、所述目标磨头的所述磨粒个数、所述目标磨头的所述磨粒截面积,计算得到单位研磨面积,其中,所述单位研磨面积的计算公式如下:

S

其中,所述S

根据所述最优进给速度、所述最优磨削深度,并结合前述计算得到的所述单位研磨面积,得到所述单位研磨去除体积,其中,所述单位研磨去除体积的计算公式如下:

V=S

其中,所述V是指所述单位研磨去除体积,所述d是指所述最优磨削深度,所述v是指所述最优进给速度。通过计算得到准确的目标研磨设备单位研磨去除体积,达到了为后续确定目标研磨设备各个步骤的具体研磨时间、确保研磨精度提供基础的技术效果。

步骤S700:基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。

进一步的,如附图3所示,本发明步骤S700还包括:

步骤S710:根据所述目标中板的所述基本指标参数,得到所述目标中板的初始长、初始宽、初始高;

步骤S720:基于所述目标研磨需求,得到所述目标中板的目标长、目标宽、目标高;

步骤S730:根据所述初始长、初始宽、初始高和所述目标长、目标宽、目标高,依次计算得到所述目标中板的待研磨去除短边体积、待研磨去除长边体积;

步骤S740:基于所述待研磨去除短边体积、所述待研磨去除长边体积,结合所述单位研磨去除体积,生成所述智能研磨方案。

进一步的,本发明步骤S740还包括:

步骤S741:根据所述初始长、初始宽、初始高和所述目标长,计算得到所述待研磨去除短边体积,其中,所述待研磨去除短边体积的计算公式如下:

V

步骤S742:其中,所述V

步骤S743:结合所述待研磨去除短边体积和所述单位研磨去除体积,计算得到短边研磨时间,其中,所述短边研磨时间的计算公式如下:

步骤S744:其中,所述t

步骤S745:根据所述初始宽、初始高和所述目标长、目标宽,计算得到所述待研磨去除长边体积,其中,所述待研磨去除长边体积的计算公式如下:

V

步骤S746:其中,所述V

步骤S747:结合所述待研磨去除长边体积和所述单位研磨去除体积,计算得到长边研磨时间,其中,所述长边研磨时间的计算公式如下:

步骤S748:其中,所述t

步骤S749:基于所述短边研磨时间、所述长边研磨时间,生成所述智能研磨方案。

具体而言,在使用目标研磨设备对所述目标中板进行研磨时,首先对目标中板的短边进行研磨,并在短边研磨结束、达到短边研磨要求后,再次对所述目标中板的长边进行研磨。

首先根据所述目标中板的所述基本指标参数,得到所述目标中板的初始长、初始宽、初始高,即所述目标中板未进行研磨之前的尺寸数据。然后基于所述目标研磨需求,得到所述目标中板在进行研磨后,应当达到的尺寸标准,即所述目标长、目标宽、目标高。进一步,根据所述初始长、初始宽、初始高和所述目标长、目标宽、目标高,依次计算得到所述目标中板的待研磨去除短边体积、待研磨去除长边体积。其中,所述待研磨去除短边体积、所述待研磨去除长边体积的计算公式分别如下:

V

V

其中,所述V

在计算得到准确的待研磨去除短边体积、待研磨去除长边体积后,结合目标研磨设备的所述单位研磨去除体积,分别计算得到短边研磨时间、长边研磨时间,其中,所述短边研磨时间和所述长边研磨时间的计算公式分别如下:

其中,所述t

综上所述,本发明所提供的一种提高产品研磨质量的控制方法具有如下技术效果:

通过接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;基于所述目标研磨需求,得到所述目标中板的目标达标体积;根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;采集目标研磨设备的指标参数,组成目标设备参数集;基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。通过平台端自动接收研磨终端发出的研磨请求,并基于研磨请求智能化对目标中板进行针对性分析,并得到个性化的智能研磨方案,进而由研磨终端基于智能研磨方案对目标中板进行研磨。达到了提高中板研磨个性化、标准化程度,进而提高中板研磨质量的技术效果。

实施例二

本发明还提供了应用于研磨终端的一种提高产品研磨质量的控制方法,其中,所述方法应用于一种提高产品研磨质量的控制系统,所述方法具体包括如下步骤:

步骤S10:发送研磨请求至平台端;

步骤S20:接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;

具体而言,所述应用于研磨终端的一种提高产品研磨质量的控制方法应用于所述一种提高产品研磨质量的控制系统,可以通过自动发送研磨请求,并智能化得到平台端自动分析的智能研磨方案,进而基于智能研磨方案控制目标中板的研磨。

步骤S30:根据所述智能研磨方案对目标中板进行研磨。

进一步的,如附图4所示,本发明步骤S30还包括:

步骤S31:通过输送滚轮对所述目标中板进行输送;

步骤S32:当所述目标中板输送至预设位置,通过抓取机械手将所述目标中板放置于预设研磨平台;

步骤S33:通过CCD图像传感器对所述目标中板放置在所述预设研磨平台上的具体位置信息进行采集;

步骤S34:判断所述具体位置信息是否满足预设研磨位置;

步骤S35:当所述具体位置满足所述预设研磨位置,获得启动指令;

步骤S36:基于所述启动指令,启动双磨轮研磨装置对所述目标中板进行短边研磨,并记录实时短边研磨时间;

步骤S37:当所述实时短边研磨时间满足所述短边研磨时间,获得暂停指令指令;

步骤S38:基于所述暂停指令,暂停所述双磨轮研磨装置的研磨任务,并基于预设旋转方案对所述目标中板进行旋转;

步骤S39:当所述目标中板旋转完成,二次启动所述双磨轮研磨装置,对所述目标中板进行长边研磨,并记录实时长边研磨时间;

步骤S40:当所述实时长边研磨时间满足所述长边研磨时间,获得停止指令,其中,所述停止指令用于结束所述双磨轮研磨装置的研磨任务。

具体而言,所述研磨终端基于平台端分析得到的智能研磨方案对目标中板进行研磨处理时,首先利用通过输送滚轮对中板入料口输送进行来的所述目标中板进行输送,当将所述目标中板输送至预设位置时,系统自动识别并通过抓取机械手将所述目标中板放置于预设研磨平台。进而安装在预设研磨平台上的所述CCD图像传感器自动对所述目标中板放置在所述预设研磨平台上的具体位置信息进行采集,当位置不符合研磨要求时自动调整目标中板的角度,直至符合位置要求时获得启动指令。其中,所述启动指令用于启动双磨轮研磨装置对所述目标中板进行短边研磨,同时系统自动记录实时短边研磨时间。当所述实时短边研磨时间满足所述短边研磨时间,系统自动获得暂停指令指令,并基于所述暂停指令,暂停所述双磨轮研磨装置的研磨任务。进一步的,系统基于预设旋转方案对所述目标中板进行旋转。其中,所述预设旋转方案是指对目标中板进行顺时针或逆时针旋转90度。当所述目标中板旋转完成后,系统自动二次启动所述双磨轮研磨装置,对所述目标中板进行长边研磨,并记录实时长边研磨时间。最后在所述实时长边研磨时间满足所述长边研磨时间时系统发出停止指令。其中,所述停止指令用于结束所述双磨轮研磨装置的研磨任务。通过系统自动控制,实现了对目标中板进行先短边后长边的有序研磨,同时基于研磨时间的准确控制,达到了提高系统研磨目标中板的研磨量,确保中板研磨成品质量符合要求的技术效果。

综上所述,本发明所提供的一种提高产品研磨质量的控制方法具有如下技术效果:

通过发送研磨请求至平台端;接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;根据所述智能研磨方案对目标中板进行研磨。实现了提高中板研磨智能化程度的技术目标。达到了提高中板研磨控制,进而提高中板研磨成品质量稳定性、可靠性的技术效果。

实施例三

基于与前述实施例一中应用于平台端的一种提高产品研磨质量的控制方法,同样发明构思,本发明还提供了应用于平台端的一种提高产品研磨质量的控制系统,请参阅附图5,所述系统包括:

接收请求模块M100,所述接收请求模块M100用于接收研磨终端发送的研磨请求,并对所述研磨请求分析得到目标研磨需求;

采集计算模块M200,所述采集计算模块M200用于获得目标中板,并采集所述目标中板的基本指标参数,计算得到目标初始体积;

分析获得模块M300,所述分析获得模块M300用于基于所述目标研磨需求,得到所述目标中板的目标达标体积;

对比计算模块M400,所述对比计算模块M400用于根据所述目标初始体积、所述目标达标体积,计算得到待研磨去除体积;

设备分析模块M500,所述设备分析模块M500用于采集目标研磨设备的指标参数,组成目标设备参数集;

计算获得模块M600,所述计算获得模块M600用于基于优化试验原理进行试验,分析获得预设磨削方案,并结合所述目标设备参数集,计算得到单位研磨去除体积;

智能生成模块M700,所述智能生成模块M700用于基于所述待研磨去除体积、所述单位研磨去除体积,生成智能研磨方案,并将所述智能研磨方案发送至所述研磨终端。

进一步的,所述设备分析模块M500还用于:

获得目标研磨设备,并获得所述目标研磨设备的目标磨头;

对所述目标磨头的磨粒个数、磨粒截面积依次进行采集,得到目标磨头参数集;

获得所述目标磨头的磨头个数,结合所述目标磨头参数集,组成所述目标设备参数集。

进一步的,所述计算获得模块M600还用于:

组建磨削力因素集,其中,所述磨削力因素集包括磨削速度、进给速度、磨削深度;

依次对所述磨削速度、所述进给速度、所述磨削深度进行水平设置,分别得到磨削速度水平集、进给速度水平集、磨削深度水平集;

基于所述磨削速度水平集、所述进给速度水平集、所述磨削深度水平集,得到磨削力响应面试验方案;

试验得到所述磨削力响应面试验方案的试验结果;

对所述试验结果进行分析,得到最优磨削方案,其中,所述最优磨削方案包括最优磨削速度、最优进给速度、最优磨削深度;

基于所述最优磨削速度、所述最优进给速度、所述最优磨削深度,生成所述预设磨削方案。

进一步的,所述计算获得模块M600还用于:

提取所述目标设备参数集中的所述磨头个数、所述目标磨头的所述磨粒个数、所述目标磨头的所述磨粒截面积,并计算得到单位研磨面积,其中,所述单位研磨面积的计算公式如下:

S

其中,所述S

提取所述预设磨削方案中的所述最优进给速度、所述最优磨削深度;

根据所述最优进给速度、所述最优磨削深度,结合所述单位研磨面积,得到所述单位研磨去除体积,其中,所述单位研磨去除体积的计算公式如下:

V=S

其中,所述V是指所述单位研磨去除体积,所述d是指所述最优磨削深度,所述v是指所述最优进给速度。

进一步的,所述智能生成模块M700还用于:

根据所述目标中板的所述基本指标参数,得到所述目标中板的初始长、初始宽、初始高;

基于所述目标研磨需求,得到所述目标中板的目标长、目标宽、目标高;

根据所述初始长、初始宽、初始高和所述目标长、目标宽、目标高,依次计算得到所述目标中板的待研磨去除短边体积、待研磨去除长边体积;

基于所述待研磨去除短边体积、所述待研磨去除长边体积,结合所述单位研磨去除体积,生成所述智能研磨方案。

进一步的,所述智能生成模块M700还用于:

根据所述初始长、初始宽、初始高和所述目标长,计算得到所述待研磨去除短边体积,其中,所述待研磨去除短边体积的计算公式如下:

V

其中,所述V

结合所述待研磨去除短边体积和所述单位研磨去除体积,计算得到短边研磨时间,其中,所述短边研磨时间的计算公式如下:

其中,所述t

根据所述初始宽、初始高和所述目标长、目标宽,计算得到所述待研磨去除长边体积,其中,所述待研磨去除长边体积的计算公式如下:

V

其中,所述V

结合所述待研磨去除长边体积和所述单位研磨去除体积,计算得到长边研磨时间,其中,所述长边研磨时间的计算公式如下:

其中,所述t

基于所述短边研磨时间、所述长边研磨时间,生成所述智能研磨方案。

本说明书中实施例一、实施例三采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,前述图1实施例一中应用于平台端的一种提高产品研磨质量的控制方法和具体实例同样适用于本实施例应用于平台端的一种提高产品研磨质量的控制系统,通过前述对应用于平台端一种提高产品研磨质量的控制方法的详细描述,本领域技术人员可以清楚的知道本实施例中应用于平台端一种提高产品研磨质量的控制系统,所以为了说明书的简洁,在此不再详述。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

实施例四

基于与前述实施例中应用于研磨终端一种提高产品研磨质量的控制方法,同样发明构思,本发明还提供了应用于研磨终端一种提高产品研磨质量的控制系统,请参阅附图5,所述系统包括:

发送请求模块M10,所述发送请求模块M10用于发送研磨请求至平台端;

方案接收模块M20,所述方案接收模块M20用于接收智能研磨方案,其中,所述智能研磨方案是指所述平台端基于所述研磨请求生成的研磨方案;

研磨执行模块M30,所述研磨执行模块M30用于根据所述智能研磨方案对目标中板进行研磨。

进一步的,所述研磨执行模块M30还用于:

通过输送滚轮对所述目标中板进行输送;

当所述目标中板输送至预设位置,通过抓取机械手将所述目标中板放置于预设研磨平台;

通过CCD图像传感器对所述目标中板放置在所述预设研磨平台上的具体位置信息进行采集;

判断所述具体位置信息是否满足预设研磨位置;

当所述具体位置满足所述预设研磨位置,获得启动指令;

基于所述启动指令,启动双磨轮研磨装置对所述目标中板进行短边研磨,并记录实时短边研磨时间;

当所述实时短边研磨时间满足所述短边研磨时间,获得暂停指令指令;

基于所述暂停指令,暂停所述双磨轮研磨装置的研磨任务,并基于预设旋转方案对所述目标中板进行旋转;

当所述目标中板旋转完成,二次启动所述双磨轮研磨装置,对所述目标中板进行长边研磨,并记录实时长边研磨时间;

当所述实时长边研磨时间满足所述长边研磨时间,获得停止指令,其中,所述停止指令用于结束所述双磨轮研磨装置的研磨任务。

本说明书中实施例二、实施例四采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,前述实施例二中应用于研磨终端的一种提高产品研磨质量的控制方法和具体实例同样适用于本实施例应用于研磨终端的一种提高产品研磨质量的控制系统,通过前述对应用于研磨终端一种提高产品研磨质量的控制方法的详细描述,本领域技术人员可以清楚的知道本实施例中应用于研磨终端一种提高产品研磨质量的控制系统,所以为了说明书的简洁,在此不再详述。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 机器人研磨系统、研磨装置及研磨控制方法

- 研磨工艺的控制方法、研磨装置和机器人研磨系统

- 一种恒力研磨装置及其研磨控制方法

- 提高产品质量检验正确性的信息化控制方法及控制系统

- 提高产品质量检验正确性的信息化控制方法及控制系统