紧凑型油水混合液处理设备

文献发布时间:2023-06-19 18:27:32

本申请要求享有于2021年7月7日提交的发明名称为“油水混合液处理装置和方法”中国专利申请202110769487.X的优先权,该专利申请的全部内容通过引用结合于本文中。

技术领域

本发明涉及水处理领域,具体地涉及一种对油水混合液,例如含油污水进行油水分离的油水混合液处理设备。

背景技术

油田化工企业会产出大量的含油污水。例如,仅就中石化集团而言,其各油田产出污水就达100×10

对于油气田产出含油污水的处理,现有技术一般采用大罐沉降或气浮法等来去除油及悬浮物。然而大罐沉降工艺的处理效率低,两级大罐沉降水力停留时间达8-20小时,设备占地面积大;气浮工艺存在溶氧腐蚀的风险,应用不多,一般用于处理稠油污水。

为了减小装置占地、降低投资、降低水处理成本,尤其是适应井口及接转站的预分水处理、海上平台的水处理等场合,撬装化、集成化的高效水处理装置成为发展趋势。

发明内容

本发明的一个目的在于提出一种油水混合液处理设备,其具有简单且紧凑的结构,占地面积小,同时能够实现良好的处理效果。

根据本发明,提供了一种油水混合液处理设备,包括旋流分离装置,以及螺旋式盘绕在所述旋流分离装置的外周上的层流分离装置。其中,待处理的油水混合液依次进入所述旋流分离装置和层流分离装置,进行两级分离处理。

在一个优选的实施例中,所述层流分离装置包括其中设有聚结填料的聚结管、设置在所述聚结管上方的分离管,以及设置在所述分离管上方的排出管。所述聚结管和分离管之间通过第一连通管组彼此相连,所述分离管与排出管之间通过第二连通管组彼此相连。所述聚结管、分离管和排出管大致平行且间隔开地布置,并且均螺旋式地盘绕在所述旋流分离装置的外周上。

在一个优选的实施例中,所述旋流分离器为单级或多级旋流分离器。

在一个优选的实施例中,所述第一连通管组包括多个第一连通管,所述第二连通管组包括多个第二连通管,其中,每个第一连通管均与每个第二连通管彼此之间错开地布置。

在一个优选的实施例中,待处理的油水混合液通过进水管线与所述旋流分离装置的上部连接。所述旋流分离装置的顶端设有第一排油管线,底端设有与所述层流分离装置相连的连接管线。

在一个优选的实施例中,所述排出管的顶端设有第二排油管线,所述分离管的底端设有排水管线。

在一个优选的实施例中,所述连接管线在离所述层流分离装置的顶部为所述层流分离装置的整体高度的0-1/2的位置处与所述聚结管连接。

在一个优选的实施例中,所述聚结管的长度为所述分离管的20%-90%,所述排出管的长度与所述分离管的长度相同。

在一个优选的实施例中,所述聚结管的底端终止于所述第一连通管组中的最低的连通管处,而所述聚结管的顶端起始于第一管线与聚结管的连接部。。

在一个优选的实施例中,所述分离管、聚结管和排出管的管径依次减小。

根据本发明的油水混合液处理设备,层流分离装置螺旋式盘绕在旋流分离装置的外周上,从而能够实现非常紧凑的结构,显著地降低了整个设备的占地面积。

根据本发明的层流分离装置具有整体上螺旋式延伸的结构,使得分离装置中的每一环都构成“仰角式”的油水分离器,相比于水平放置的层流分离装置而言具有更高的分离效率。此外,螺旋式竖直设置的层流分离装置具有较小的占地面积,便于安装应用。

根据本发明的层流分离装置的分离中利用“浅池”原理而充分分离。相较于普通的斜板除油等“浅池”除油装置,分离管中的液面深度低,液体流动缓慢,液体更易保持层流状态,更有利于油滴的上浮。排出管中形成的低含水的油相与分离管形成中的低含油的水相保持相对独立,从而减小了水力扰动对油水界面的影响,并显著提高了油水分离效率。

附图说明

下面将结合附图来对本发明进行详细地描述,在图中:

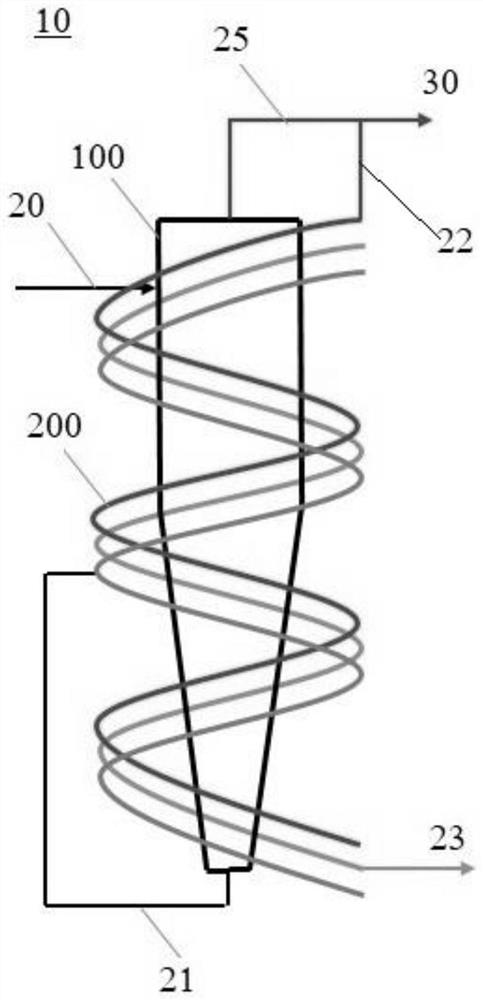

图1示意性显示了根据本发明的油水混合液处理设备的整体结构;

图2示意性显示了图1所示设备中的层流分离装置的垂直结构;和

图3示意性显示了图1所示设备中的层流分离装置的平面展开结构。

在附图中,相同的部件使用相同的附图标记表示。附图并未按照实际的比例绘制,并且各幅图中的某些细节被故意放大以便显示出所需要的细节之处。

具体实施方式

下面将结合附图来对本发明进行进一步的说明。在本文中,用语“上游”和“下游”以及类似用语均针对待处理流体的流动方向而定义。

图1显示了根据本发明的油水混合液处理设备10的整体结构图。该油水混合液处理设备10用于处理含油污水或油田采出液。然而可以理解,根据本发明的油水混合液处理设备10也可以用于处理其它油水混合液,例如市政污水。

如图1所示,根据本发明的油水混合液处理设备10包括沿待处理流体的流动方向依次连接的旋流分离装置100和层流分离装置200。含油污水先进入到旋流分离装置100,在旋流分离装置100中进入第一级处理。经第一级处理后的流体再进入层流分离装置200进行第二级处理。因此,根据本发明的油水混合液处理设备10提供了两级处理。

根据本发明,含油污水通过由箭头示意性示出的进水管线20进入到旋流分离装置100中。旋流分离装置100可以是本领域的常规旋流分离装置,例如离心式旋流分离装置,在此对其结构不作详细说明。在旋流分离装置100进行了第一级处理之后,从流体中分离出来的水相通过设置在旋流分离装置100的底部处的连接管线21排出,而从流体中分离出来的油相通过设置在旋流分离装置100的顶部处的第一排油管线25排出。

在旋流分离装置100的下游设置有层流分离装置200。根据本发明的层流分离装置200具有围绕着旋流分离装置100布置的螺旋式结构。在本发明的一个优选的实施例中,旋流分离装置100具有纵向上较长的形状,而层流分离装置200包括若干管件,它们均螺旋式地盘绕在旋流分离装置100的外周。

在现有技术中,如果使用两种不同分离技术的装置,则通常都是一种分离装置与另一种分离装置在空间上串联布置,这使得整个设备的体积庞大,占地面积较多,限制了其应用。然而,根据本发明的设置,层流分离装置200紧密地盘绕在旋流分离装置100的外周上,使得根据本发明的油水混合液处理设备10的结构紧凑,占地面积非常小。

经过旋流分离装置100处理之后的流体经过连接管线21排出,随后进入到层流分离装置200进行二级处理。

图2和3分别示意性显示了图1所示设备中的层流分离装置200的局部的垂直结构和平面展开结构。如图2和3所示,来自旋流分离器100的流体经由连接管线21进入层流分离装置200中。层流分离装置200整体上形成一个螺旋式上升的结构。

具体地说,如图2示意性所示,层流分离装置200包括聚结管210、分离管220以及排出管230,它们沿垂直方向由下往上地依次布置,聚结管210处于最下方,其上是分离管220,最上方是排出管230。聚结管210、分离管220以及排出管230彼此大致平行且间隔开地布置,并且均呈螺旋式地向上延伸。因此,层流分离装置200整体上形成一个螺旋式上升的结构。

根据本发明,在聚结管210与分离管220之间设置有第一连通管组240,从而将聚结管210与分离管220彼此相连。类似地,在分离管220与排出管230之间也设置有第二连通管组260,从而将分离管220与排出管230彼此相连。

第一连通管组240和第二连通管组260均包括若干个竖直布置的连通管。为清楚起见,在图3中仅示出了设置在聚结管210和分离管220之间的一个管段270,以及位于管段270两侧的第一连通管组240中的两个第一连通管241、242。另外,为清楚起见,在图3中仅示出了设置在分离管220和排出管230之间的三个管段281、282、283,位于这些管段附近的第二连通管组260中的三个第二连通管261、262、263。

如图3所示,流体经由连接管线21进入到层流分离装置200的聚结管210中。在聚结管210中设有聚结填料(如图3中示意性示出)。因此,流体中的细小油滴会在聚结填料的表面碰撞和聚结,从而长大成为大油滴。随着流体在聚结管210中流动,逐步实现破乳。破乳后的油滴上浮至聚结填料的上部,并逐步通过第一连通管组240中的第一连通管进入到分离管220中。

聚结管210中的聚结填料可使用本领域所公知的类型,例如粒状填料、束状填料、规整填料等。

流体在分离管220中利用“浅池”原理而充分分离。相较于普通的斜板除油等“浅池”除油装置,分离管220中的液面深度低,液体流动缓慢,液体更易保持层流状态,更有利于油滴的上浮。之后,上浮的油滴逐步通过第二连通管组260中的第二连通管进入排出管230中。同时,在排出管230中通过自然层流作用进一步分离出的水可在重力作用下通过第二连通管组260中的第二连通管返回到分离管220中。

在根据本发明的层流分离装置200中,排出管230中形成的低含水的油相与分离管220形成中的低含油的水相保持相对独立,从而减小了水力扰动对油水界面的影响,并显著提高了油水分离效率。

随着流体在分离管220中以层流的形式流动,所分离出的油相将经过第二连通管组260逐步富集在排出管230中,并经第二排油管线22而排出。同时,残余的水相将沿分离管220继续流动,最后经第三管线23排出,并根据需要进行下一级处理。第二排油管线22可与第一排油管线25汇合成排油管线30,以方便将所分离出的油相排出。

根据本发明的一个具体的实施例,第一连通管组240中的各个第一连通管与第二连通管组260中的各个第二连通管沿油水混合液的流动方向彼此之间错开地布置。作为一个示例,如图3所示,第二连通管261处于第一连通管241和242的中间。通过这种设置方式,避免了在第一连通管组240与第二连通管组260之间形成短路,使得从聚结管210进入到分离管220中的流体必须沿分离管220流动一段距离后才可能进入到排出管230中。由此,通过避免在第一连通管组240与第二连通管组260之间形成短路,显著地提高了油水分离效果。

根据本发明,聚结管210、分离管220以及排出管230相互平行且间隔开地呈螺旋式布置,如图2示意性所示。在一个优选的实施例中,第一连通管组240设置于每一螺旋环的中上部区域(即中间偏上位置),例如,距离每一环的顶端为环高的1/4-1/2处,而第二连通管组260位于每一环的顶端处。通过这种方式,螺旋式布置的层流分离装置200中的每一环都构成“仰角式”的油水分离器。由于重力作用,水中油滴聚并后爬升至每一环的顶部聚集,然后通过第二连通管组260进入排出管230,水相则下沉聚集于至每一环底端,并自动逐级下行至分离管220底端。相比于水平放置的层流分离装置,具有上述结构的本发明的层流分离装置200克服了现有技术中的油水界面与出油口、出水口距离短的缺点,具有更高的分离效率。此外,通过螺旋式竖直设置的聚结管210、分离管220以及排出管230,极大地减小了层流分离装置200的占地面积。整个层流分离装置200的结构紧凑,便于安装应用。

由于水相和油相的密度差,水相相对向下运动而油相相对向上运动。根据本发明,整个层流分离装置200的水相出口设置在分离管220的下方,而油相出口设置在排出管230的上方。这样,分离管220下方的水相中的油含量较低,保证了经第三管线23排出的水相的水质;而排出管230上方的油相中含水量较低,使得经第二管线22排出的油相含水率低。根据本发明的一个具体的实施例,聚结管210的长度为分离管220的20%-90%,而排出管230的长度与分离管220的长度相同。另外,第一管线21设置成在整个层流分离装置200的上部与聚结管210连接。在一个优选的实施例中,第一管线21在离层流分离装置200的顶部为层流分离装置200的整体高度的0-1/2,优选为0-1/4的位置处与聚结管210连接。由此能够增加油水分离的距离,进一步提高分离效果。

根据本发明的另一个具体的实施例,分离管220的管径最大,聚结管210的管径其次,而排出管230的管径最小。通过这种设计,分离管220可降低油水混合液的流速并能够为油水分离提供一定的深度,有助于进一步提高分离效果。

根据本发明的另一个具体的实施例,聚结管210的顶端起始于第一管线21与聚结管210的连接部,低于分离管220的与第二管线22的连接部。在距离聚结管210的顶端约1/8-1/3处设置第一连通管组240中的第一个联通管,其与分离管220连接,且设置于分离管220的相应螺旋环的中间偏上位置。聚结管210的末端终止于第一连通管组240中的最低的连通管处。通过这种设置,可以防止聚结管210中的流体未经充分处理便通过第一连通管组240进入到分离管220中,同时避免了聚结管210中出现不发挥作用的死水区。

根据本发明的一个未示出的实施例中,在层流分离器200的中心可设置一个旋流分离器,也可以设置多个或多级旋流分离器。

以下通过若干示例来说明根据本发明的层流分离装置200的处理效果。

进水为某油田采出液经初步处理后的含油污水,其中,进水含油量为87.3-3512.7mg/L。采用根据本发明的层流分离装置200进行处理之后,出水含油量为24.9-69.8mg/L,除油率达69.4%-91.2%。具体数据如下表1所示。

表1

在另一个示例中,利用根据本发明的油水混合液处理设备10来进行含油污水的处理。进水为某油田采出液,进水含油量为3×10

由此可知,根据本发明的油水混合液处理设备10包括常规的旋流分离装置100和新颖的层流分离装置200,其中层流分离装置200螺旋式盘绕在旋流分离装置100的外周。通过该新颖的层流分离装置200,能够实现良好的分离效果。通过使层流分离装置200螺旋式盘绕在旋流分离装置100的外周,能够实现非常紧凑的结构,显著地降低了整个设备的占地面积。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 电场分离装置和油水混合液处理设备

- 层流分离装置和油水混合液处理设备