一种光伏组件分解回收的方法及其装置

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及光伏设备回收领域,特别涉及一种光伏组件分解回收的方法及其装置。

背景技术

随着光伏组件产品的应用增多,光伏组件产品的回收随之应运而生,具有广泛的发展前景。太阳能电池板的使用寿命为20-30年,随着全球太阳能制造业的大发展,全世界将出现一波光伏板的“报废潮”。据相关数据统计与预测,未来五十年废旧光伏组件甚至会达到8000万吨。因此,加强废旧光伏组件的回收利用至关重要。

现有公开号为CN102416401B的中国专利,其公开了热高速离心分解回收光伏组件工艺,包括步骤:加热,将待处理的光伏组件置于200℃-220℃的高温密闭环境中进行加热处理,以使其内部的橡塑材质组件熔化;离心分离,通过离心机将被处理光伏组件上已熔化的橡塑材料及附着于其上的电池片、背板、焊带组件由光伏组件上分离出来。

上述的专利虽然实现了分类回收的目的,但是未将破损的光伏组件通过更换等途径将其制造出具有功能寿命的产品,且该步骤采用大量的加热工艺,环境不友好。

发明内容

针对背景技术中提到的问题,本发明的目的是提供一种光伏组件分解回收的方法及其装置,以解决背景技术中提到的问题。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

较佳的,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

较佳的,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为40-55℃。

较佳的,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

较佳的,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

较佳的,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度40-45℃。

较佳的,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

较佳的,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

较佳的,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

本发明还公开了一种光伏组件分解回收的装置,包括上述任一项的设备。

综上所述,本发明主要具有以下有益效果:

本光伏组件分解回收的方法及其装置能够实现对光伏组件的回收与利用;通过采用“将旧的光伏组件中的边框拆除,将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;将破碎电池片处的共聚物裁切;将碎裂的电池片更换;修补胶坑;使用电致发光测试仪对组件进行测试;将测试合格的组件安装太阳能铝边框”等步骤,能够实现破碎或无法利用的边框、背板等回收,并能够将可更换回收利用的组件更换后,形成新的可用的产品。

附图说明

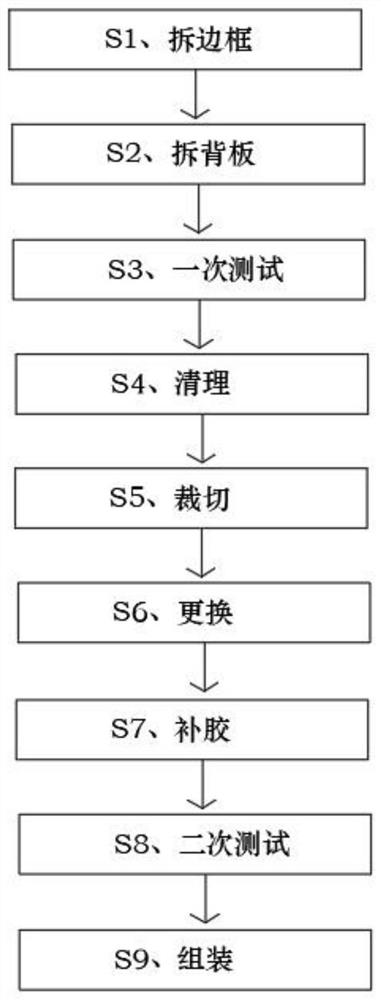

图1是本发明的流程框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为40℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度40℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例2

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为42℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度42℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例3

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为44℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度44℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例4

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为46℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度46℃。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例5

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为55℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度40℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例6

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为50℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度44℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例7

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为53℃。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度45℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

实施例8

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为43℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度40℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S7中在修补胶坑时,选择补胶机进行补胶,并在更新后的电池片便于与支架处用密封圈进行密封。

实施例9

参考图1,一种光伏组件分解回收的方法,包括以下步骤:

S1、拆边框:将旧的光伏组件中的边框拆除;

S2、拆背板:将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;

S3、一次测试:使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;

S4、清理:将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;

S5、裁切:将破碎电池片处的共聚物裁切;

S6、更换:将碎裂的电池片更换;

S7、补胶:修补胶坑;

S8、二次测试:使用电致发光测试仪对组件进行测试;

S9、组装:将测试合格的组件安装太阳能铝边框。

其中,所述S1中在拆边框时,先对旧的光伏组件进行清洁,清洁时先用除尘机将旧的光伏组件表面进行清洁,之后利用酒精将旧的光伏组件表面进行擦拭。

其中,所述S2中在拆背板中,利用返修加热台对组件进行加热时,控制对背板的加热温度为49℃。

其中,所述S3中在一次测试时,采用全光谱电致发光测试仪进行测试,将测试不合格的光伏组件根据塑料、金属、光伏板分类存储。

其中,所述S4中在清理时,将破碎的电池片收集后,利用清洗机对其进行清洗,清洗之后将电池片送入至回收炉内进行二次热熔回收。

其中,所述S5在将破碎电池片处的共聚物裁切时,将破碎电池片处的共聚物先进行加热,加热至温度44℃。

其中,所述S6中在将碎裂的电池片更换之后,利用粘胶剂将新的电池片粘贴固定在支架上进行固定。

其中,所述S9在将测试合格的组件安装太阳能铝边框之后,利用喷涂机在铝边框的表面喷涂。

本实施例还公开了一种光伏组件分解回收的装置,包括上述任一项的设备。

其中,本光伏组件分解回收的方法及其装置能够实现对光伏组件的回收与利用;通过采用“将旧的光伏组件中的边框拆除,将光伏组件利用夹具进行固定,使用返修加热台对组件进行加热,之后将背板揭开;使用电致发光测试仪对组件进行测试,根据测试合格与否进行分类;将测试合格后的光伏组件清除碎裂的电池片,利用吸尘器将碎裂的电池片吸取掉;将破碎电池片处的共聚物裁切;将碎裂的电池片更换;修补胶坑;使用电致发光测试仪对组件进行测试;将测试合格的组件安装太阳能铝边框”等步骤,能够实现破碎或无法利用的边框、背板等回收,并能够将可更换回收利用的组件更换后,形成新的可用的产品。

其中,典型的晶体硅太阳能电池板由65-75%的玻璃、10-15%的铝制框架、10%的塑料和3-5%的硅制成。而威立雅的回收厂,可以对其95%的材料进行分拆、分拣、处理和回收;分拣好的材料经过处理与包装后,会被送往不同的行业进行再利用。其中,三分之二的玻璃回收后成为了碎玻璃,被送往玻璃制造业;铝制框架被送往铝精炼厂;废塑料可作为燃料使用在水泥厂;回收后的硅可以在贵金属工业被再利用;最后,剩下的缆线和接头会被压碎后以铜珠的形式出售。

其中,在回收过程中,通过自动投入废料,分析检测铝框,玻璃,电池,底片等,并将其以微小单位逐一分开。剥落的玻璃将通过进一步玻璃精制系统去除,成为类水晶粒状玻璃材料。此外,在回收电池时,修复电池是同一个电池的重复利用,这和锂电池的回收和销毁有着很大的不同。使用IoT监控系统来测量和监控电池性能,可以预先掌握电池的劣化状态和异常并迅速采取措施。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种光伏组件背轨模块和堆叠定位装置和安装装置

- 一种光伏电站中光伏逆变器无功功率调节方法及装置

- 一种光伏组件分解回收的方法及其装置

- 一种光伏组件分解回收的方法及其装置