一种硝酸盐电还原制氨的铜基催化剂及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种硝酸盐电还原制氨催化剂,特别是一种硝酸盐电还原制氨的铜基催化剂及其制备方法。

背景技术

氨是世界上最重要的基础原料之一,在化工和化肥工业中有着广泛的应用,也是一种很有前景的氢能源载体。传统的哈伯-博施法合成氨高耗能(约占全球总能耗的1%-2%),属于资本密集型的化工工艺,与分布式农业的兼容性差。由可再生电力驱动的电催化氮气还原制氨反应具有操作条件温和、可分布式生产、资源无处不在、可持续性高等优点,是哈伯-博施法的潜在替代方案。然而,N≡N叁键活化需要极高的能量且伴生竞争性析氢反应,导致产氨活性和选择性较差。尽管锂介导的电催化氮气还原制氨取得了显著的进展,但对人体有危害的有机电解液和昂贵的锂盐的使用不利于实际应用。相比之下,通过电催化硝酸盐还原制氨反应具有与电催化氮气还原相似的优点,且在热力学和动力学方面更有利,在水系电解液中具有优于电催化氮气还原的高氨产率和法拉第效率。此外,硝酸盐大量存在于水体和土壤中,冗余的硝酸盐甚至被视为污染源。因此,电催化硝酸盐还原制氨反应为分布式肥料合成和控制污染提供了双赢的机会。

在碱性电解质中,电催化硝酸盐还原具有较高的反应动力学,并且竞争性析氢反应被抑制。因此,碱性电解质中电催化硝酸盐还原制氨呈现出比中性条件下更高的氨产率和法拉第效率。然而,自然界中大量含有硝酸盐的水体(如地下水)接近中性,某些含硝酸盐的废水甚至呈弱酸性。为满足电催化硝酸盐还原制氨反应条件而在电解液中直接添加碱的方法确实可以提高氨产率和法拉第效率,但同时伴随着许多不利于实际应用的缺点,例如碱性电解液与空气中二氧化碳发生副反应、对设备的腐蚀性高、成本高等。因此,开发无需添加碱、在近中性电解液中高效电催化硝酸盐还原制氨反应的技术路线至关重要,其中最重要的就是开发与之适配的电催化剂。

催化性能取决于催化剂的局部化学环境。由电催化硝酸盐还原制氨反应式(NO

近年来,我们课题组开发了具有高导电性、大比表面积和富含微孔-介孔-大孔的三维多级孔结构的碳纳米笼,可以极大地促进物质和电荷协同输运,从而成为先进的能量转换和存储的载体(CN 101284663 A;Adv.Mater.2012,24,5593)。碳纳米笼具有较大的内腔以及贯穿笼壁的丰富微孔通道,提供了封装电催化硝酸盐还原制氨的催化剂(例如,铜基化合物)并防止原位生成的氢氧根逃逸的理想结构,使其成为理想的纳米反应器。本发明采用这种策略,将铜基纳米颗粒封装在分级结构碳纳米笼中,在碳纳米笼内腔中形成了局域的高pH值。这种碳纳米笼限域的铜基催化剂在近中性的电解液中展示出优异的电催化硝酸盐还原制氨性能。

发明内容

本发明提供了一种局域高pH的硝酸盐电还原制氨用铜基催化剂,所述铜基催化剂在电解液的pH为7-12条件下能够实现高法拉第效率和高氨产率。

本发明中所述的铜基催化剂包括载体和活性组分,所述载体为碳基纳米笼,所述活性组分为铜基纳米颗粒;所述铜基纳米颗粒被填充入碳基纳米笼的内腔中;

所述碳基纳米笼为纯的碳纳米笼以及氮、硫、磷、硼、氧杂原子掺杂或共掺杂的碳纳米笼中的一种;

所述铜基纳米颗粒负载量,占催化剂的质量百分数为10~70wt%;

所述铜基纳米颗粒为Cu、Cu

本发明将铜基纳米颗粒填充入碳基纳米笼的内腔,利用碳纳米笼的限域作用,将反应过程中生成的氢氧根局域于纳米笼的内腔,提高了笼内铜基纳米颗粒周围的pH。

本发明所述铜基催化剂用于电催化硝酸盐还原制氨反应,在电解液为近中性时,氨产率可达3mol h

所述碳基纳米笼的比表面积优选为500~2500m

本发明对碳基纳米笼的来源没有特殊限定,在本发明实施例中,所述碳纳米笼和氮掺杂碳纳米笼分别优选为通过中国专利CN101284663A和CN102530922A公开的方法制备得到。硫氮共掺杂碳纳米笼优选为通过Adv.Mater.2020,32,2004632公开的方法制备得到,其他共掺杂碳纳米笼制备方法类似。

在本发明中,氮掺杂、氧氮共掺杂、硼氮共掺杂、硫氮共掺杂、磷氮共掺杂等碳纳米笼包括氮、硼、氧、硫、磷元素;所述氮、硫、磷、硼、氧杂原子掺杂或共掺杂的碳纳米笼中氮、硼、氧、硫、磷元素掺杂量占铜基催化剂的质量百分数为0.1~15wt%,更优选4~8wt%。所述铜基催化剂中铜基纳米颗粒负载量占铜基催化剂的质量百分数为10~70wt.%,更优选为15~45%。

本发明还提供了上述技术方案所述的铜基催化剂的制备方法,包括如下步骤:

(1)配制浓度为0.1~1mol/L金属盐水溶液;

(2)将碳基纳米笼放入两口烧瓶抽真空;

(3)将金属盐水溶液快速注入两口烧瓶,搅拌,制得混合溶液;

(4)用滤纸自然过滤上述混合溶液,滤干后冷冻干燥;

(5)冷冻干燥完成后水洗,并用滤纸自然过滤,滤干后冷冻干燥;

(6)干燥完后在管式炉中煅烧,制得填充有铜基纳米颗粒的碳基纳米笼;

(7)为获得不同碳基载体的催化剂,只需使用不同碳基纳米笼。

(8)为获得不同铜基纳米颗粒,只需改变金属盐的种类、煅烧温度或气氛等后处理条件。

所述的制备方法,其特征在于,所述金属盐填充液的浓度优选0.1-1.0为mol/L。所述的煅烧温度优选为150~350℃,升温速率优选为2~10℃,煅烧时间优选为0.5~6小时。所述的气氛为氧气、氩气、氢氩混合气,流量优选为20~200mL/min。碳基纳米笼为碳纳米笼和氮掺杂、氧氮共掺杂、硫氮共掺杂、磷氮共掺杂碳纳米笼。

所述金属盐为铜、铁、钴、镍、锡、锑、钌、铑、铱、银、钯、铂、金所有的水溶性盐,包括氧酸和含氧酸盐,硝酸铜、硝酸铁、硝酸钴、硝酸镍、氯化锡、硝酸锑、氯化钌、氯化铑、氯铱酸、硝酸银、氯化钯、氯铂酸、氯金酸。

在本发明中,制备过程中所述的抽真空操作,目的在于保持碳基纳米笼内部真空,以便于硝酸铜等金属盐水溶液填充进入,真空度优选为0.1~100Pa。所述的硝酸铜等金属盐水溶液的快速注入,目的在于硝酸铜等金属盐水溶液快速进入碳基纳米笼内腔。所述的滤纸自然过滤,目的在于自然过滤可以保留碳基纳米笼内部的硝酸铜等金属盐水溶液不流出。

有益效果:

本发明制备的限域型铜基催化剂用于电催化硝酸盐还原制氨,在绿色、环保、价廉的中性/近中性电解液中即可获得高氨产率和高法拉第效率,避免了高腐蚀性、高成本、不易保存的碱性电解液的使用。

附图说明

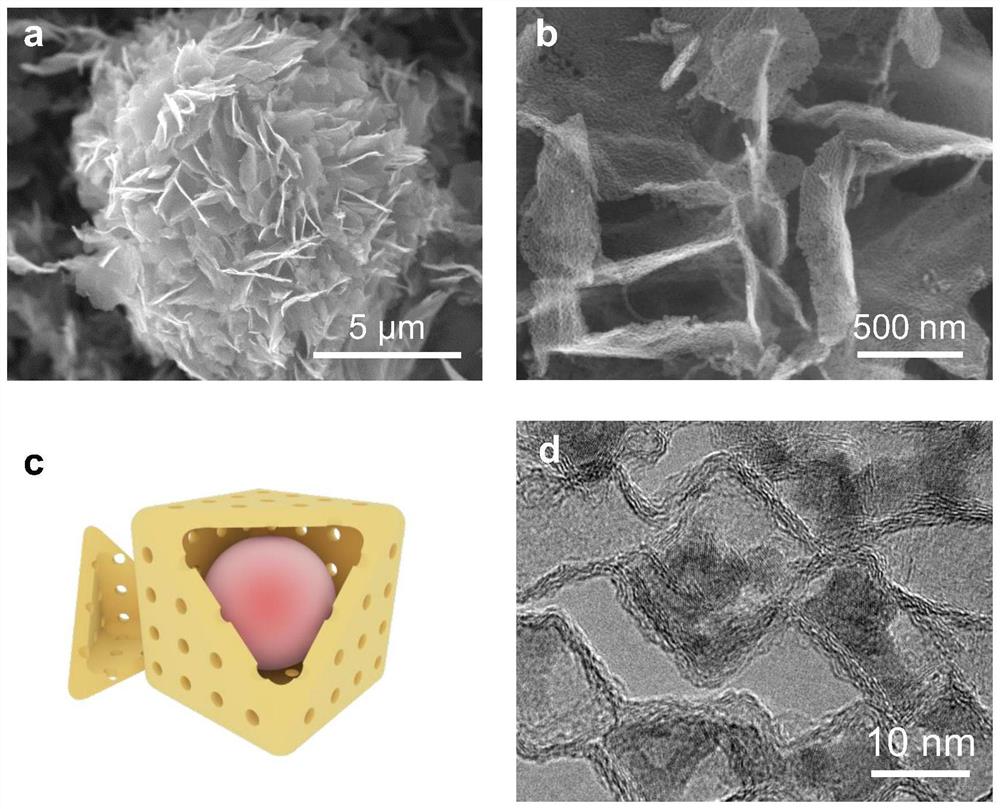

图1典型的限域型Cu@hNCNC催化剂的电子显微镜照片。(a,b)扫描电子显微镜照片。(c)Cu@hNCNC示意图。(d)透射电子显微镜照片。

如图所示,Cu@hNCNC整体为球形,由交错的片状结构组成,片状结构又由相互连接的纳米笼组成;Cu基纳米颗粒填充在这些纳米笼中。

图2限域型Cu@hNCNC和负载型Cu/hNCNC催化剂在不同pH值(pH=7-13)的电解液中电催化还原硝酸盐制氨的产率(a)和法拉第效率(b)。电解液:0.5mol/L Na

可见,在中性/近中性电解液中(pH=7或9),Cu@hNCNC催化剂比Cu/hNCNC催化剂具有明显更高的氨产率和法拉第效率,与Cu/hNCNC催化剂在强碱性电解液(pH=12)时的氨产率和法拉第效率相近。由此证明:Cu@hNCNC催化剂在中性或弱碱性条件下就能获得高产氨性能。

图3限域型Cu@hNCNC和负载型Cu/hNCNC电极表面氢氧根浓度在无搅拌(a)及有搅拌(b)情况下的实时变化图。电解液初始pH=7,电压为-1.5V,电解时间为30分钟。

可见,不加搅拌时(图3a),反应过程中Cu@hNCNC电极表面比Cu/hNCNC电极表面的氢氧根浓度[OH

施加搅拌后(图3b),物料输运加快,减小了Cu@hNCNC与Cu/hNCNC催化剂电极表面的氢氧根浓度在反应初期(~前8分钟)的差异性。但碳基纳米笼对腔内产生的氢氧根的限域作用仍然存在,因此,在~8分钟之后,Cu@hNCNC比Cu/hNCNC电极表面氢氧根浓度的差别越来越大。

图4理论模拟Cu@hNCNC(4a)和Cu/hNCNC(4b)催化剂的模型图,以及在反应达到平衡时距离铜表面0-9nm处的氢氧根浓度图(4c)。

由模拟结果可知,Cu@hNCNC笼内的pH明显高于笼外,同时高于Cu/hNCNC在相同位置的pH,说明hNCNC确实对氢氧根起到了阻挡作用,从而引起笼内局域pH的升高,这使得Cu@hNCNC在中性/近中性电解液中就能展现出高催化性能;而负载型Cu/hNCNC催化剂产生的氢氧根迅速扩散到体相电解液,无法形成局域高pH环境,因而无法展现出高性能。

具体实施方式

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整的描述。在如下所述的案例中,hCNC、hNCNC和hSNCNC分别是碳纳米笼、氮掺碳纳米笼和硫氮共掺碳纳米笼,Cu、Cu-Cu

如下所描述的实施例,仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

Cu@hNCNC:

配制0.4mol/L硝酸铜填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu@hNCNC。不抽真空的条件下,制得铜基纳米颗粒负载于hNCNC外表面的催化剂,表示为Cu/hNCNC。

取5mg Cu@hNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为9的0.5mol/LNa

实施例2

Cu@hCNC:

配制0.4mol/L硝酸铜填充液待用。称取50mg hCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu@hCNC。

取5mg Cu@hCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为12的0.5mol/LNa

实施例3

Cu-Cu2O@hNCNC:

配制0.4mol/L硝酸铜填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至180-280℃后,保温2小时。样品冷却至室温后,取出样品制得Cu-Cu

取5mg Cu-Cu

实施例4

Cu

配制0.4mol/L硝酸铜填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氩气气氛下,以5℃/min速率升温至100-180℃后,保温2小时。样品冷却至室温后,取出样品制得Cu

取5mg Cu

实施例5

CuO@hNCNC:

配制0.4mol/L硝酸铜填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在空气氛围中,以5℃/min速率升温至200-350℃后,保温2小时。样品冷却至室温后,取出样品制得CuO@hNCNC。

取5mg CuO@hNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为9的0.5mol/LNa

实施例6

Cu@hSNCNC:

配制0.4mol/L硝酸铜填充液待用。称取50mg hSNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL硝酸铜填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的铜离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu@hSNCNC。

取5mg Cu@hSNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为12的0.5mol/LNa

实施例7

Cu-Pd@hNCNC:

配制硝酸铜(0.4mol/L)和氯化钯(0.05mol/L)的混合填充液待用。称取50mghNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL混合填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的金属离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu-Pd@hNCNC。

取5mg Cu-Pd@hNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为9的0.5mol/LNa

实施例8

Cu/Co

配制硝酸铜(0.4mol/L)和硝酸钴(0.2mol/L)的混合填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL混合填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的金属离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后转移至管式炉中,在100mL/min的氢氩混合气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu/Co

取5mg Cu/Co

实施例9

Cu

配制0.4mol/L硝酸铜、0.2mol/L硝酸钴混合填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL混合填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的金属离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后与100mg磷酸二氢钠混合,转移至管式炉中,在100mL/min的氩气气氛下,以5℃/min速率升温至280-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu/CoP@hNCNC。

取5mg Cu/CoP@hNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为9的0.5mol/LNa

实施例10

Cu/CoS@hNCNC:

配制0.4mol/L硝酸铜、0.2mol/L硝酸钴混合填充液待用。称取50mg hNCNC放入两口烧瓶,并抽真空至1Pa。迅速注入30mL混合填充液,并保持真空状态搅拌1小时。用滤纸自然过滤上述混合溶液,滤干后冷冻干燥24小时。完成后用水洗清洗掉外表面的金属离子,并用滤纸自然过滤,滤干后冷冻干燥24小时。完成后与100mg硫粉混合,转移至管式炉中,在100mL/min的氩气气氛下,以5℃/min速率升温至150℃后,保温2小时,后以5℃/min速率升温至220-350℃后,保温2小时。样品冷却至室温后,取出样品制得Cu/CoS@hNCNC。

取5mg Cu/CoS@hNCNC、200μL乙醇、800μL去离子水、150μL 5%的全氟磺酸型聚合物溶液混合,超声搅拌制成浆料。取3μL浆料均匀涂在直径为3mm的玻碳电极上作为工作电极;将工作电极放入H型三电极电解池中,电解池两侧各有10mL pH为9的0.5mol/LNa

表1为各实施例样品的氨产率和法拉第效率数据汇总表。从表中可知,Cu-Pd@hNCNC催化剂的氨产率和法拉第效率最高,产氨效果最好。

表1

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的试验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种钌基氨分解制氢催化剂及其制备方法与应用

- 一种Co基温和条件下氨合成催化剂及其制备方法

- 一种钌基钙钛矿型复合氧化物氨合成催化剂及其制备方法

- 一种助剂改性铜基催化剂及制备方法及其应用

- 一种用于硝酸盐还原产氨的介孔钯-铜纳米催化剂的制备方法及其应用

- 一种用于氨选择性催化还原NOx的铜基催化剂及其制备方法