一种便于加工的盖板组件

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及电池盖板技术领域,更具体地说,它涉及一种便于加工的盖板组件。

背景技术

随着电子设备种类的增加和功能的不断升级,电池在电子设备中的重要性越来越高。电池通常包括壳体以及封装在壳体一端或两端的盖板,在多个电池串联或者并联时,通常采用金属材质的连接片将各个电池进行焊接从而组装形成电池组。

目前的电池盖板上的正极柱以及负极柱都是凸起部朝上设计的,该设计的正极柱与负极柱都是通过铜铝摩擦焊与机加工加工成型的,不仅导致整个盖板组件的加工效率不高,并且凸起部会造成电池盖板的表面不平整。现有的密封圈的横截面为倒“L”型,结构相对复杂,导致盖板组件的生产成本较高,并且极连接片与负极连接片是安装在正极极块与负极极块的底部,整个盖板组件的可靠性不高。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种便于加工的盖板组件。

为实现上述目的,本发明提供了如下技术方案:

一种便于加工的盖板组件,包括光盖板、正极柱、负极柱、下塑胶,所述下塑胶固定安装于光盖板底部,所述光盖板上固定安装有正极上塑胶、负极上塑胶,所述正极柱固定安装于正极上塑胶上,所述负极柱固定安装于负极上塑胶上,所述正极上塑胶与负极上塑胶上均开设有定位孔,所述正极柱的凸起部贯穿正极上塑胶上的定位孔,所述负极柱的凸起部贯穿负极上塑胶上的定位孔,所述光盖板上开设有两个第一通孔,所述光盖板底部固定安装有正极密封圈、负极密封圈,所述下塑胶上开设有两个第二通孔,所述正极密封圈、负极密封圈的横截面为“一”字型,所述正极密封圈、负极密封圈分别设置于两个第二通孔内,所述下塑胶底部固定安装有正极连接片、负极连接片,所述正极连接片与负极连接片上均开设有第三通孔,所述正极连接片底部固定安装有正极极块,所述负极连接片底部固定安装有负极极块,所述第一通孔的直径小于正极密封圈与负极密封圈的外径,所述第三通孔的直径小于正极密封圈与负极密封圈的外径。

进一步的,所述光盖板上开设有防爆孔,所述防爆孔顶部固定安装有保护贴片,所述防爆孔底部固定安装有防爆阀。

进一步的,所述正极密封圈与负极密封圈分别设置于两个第一通孔正下方。

进一步的,所述正极极块与负极极块上均开设有第四通孔,两个第三通孔与两个第四通孔一一对应,所述第三通孔设置于第四通孔正上方。

进一步的,所述正极密封圈固定安装于正极柱的凸起部上,所述负极密封圈固定安装于负极柱的凸起部上。

进一步的,两个第一通孔分别设置于正极密封圈与负极密封圈的正上方,两个第二通孔分别设置于正极密封圈与负极密封圈的正下方。

与现有技术相比,本发明具备以下有益效果:

1、设置正极柱与负极柱的凸起部朝下,正面朝向产品正面,保证正极柱与负极柱面向外部的焊接面平整度更高,并且原有的极柱制造方式为铜铝摩擦焊与机加工,通过该设计,使得正极柱与负极柱的制造方式更改为模具制造方式,极柱圆形凸起部分与极块通过定位孔定位后进行铆压及激光焊接,使下塑胶、连接片、极块等固定牢固提高整个盖板组件的加工效率同时保证盖板组件的可靠性,正极密封圈与负极密封圈的横截面从原有的倒“L”型修改为“一”字型,有效的简化了密封圈的结构,降低了整个盖板组件的成本,提高良率;

2、原有的正极连接片与负极连接片是安装在正极极块与负极极块的底部,整个盖板组件的可靠性不高,通过修改后的设计,将正极连接片压在下塑胶与正极极块之间,将负极连接片压在下塑胶与负极极块之间,提高整个盖板组件的可靠性。

附图说明

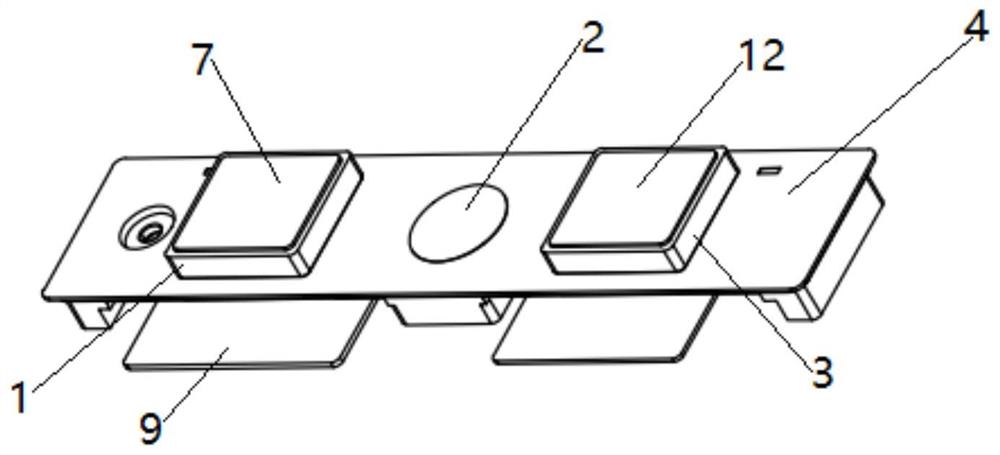

图1为一种便于加工的盖板组件的结构示意图;

图2为本发明图2的后视图;

图3为本发明盖板组件的爆炸视图。

1、正极上塑胶;2、保护贴片;3、负极上塑胶;4、光盖板;5、防爆阀;6、下塑胶;7、正极柱;8、正极密封圈;9、正极连接片;10、负极连接片;11、负极密封圈;12、负极柱;13、正极极块;14、负极极块;15、第一通孔;16、防爆孔;17、第二通孔;18、第三通孔;19、第四通孔;20、定位孔。

具体实施方式

参照图1至图3,一种便于加工的盖板组件,包括光盖板4、正极柱7、负极柱12、下塑胶6,下塑胶6固定安装于光盖板4底部,光盖板4上固定安装有正极上塑胶1、负极上塑胶3,正极柱7固定安装于正极上塑胶1上,负极柱12固定安装于负极上塑胶3上,正极上塑胶1与负极上塑胶3上均开设有定位孔20,正极柱7与负极柱12均有方形底座和圆形凸起,正极柱7的凸起部贯穿正极上塑胶1上的定位孔20,负极柱12的凸起部贯穿负极上塑胶3上的定位孔20,光盖板4上开设有两个第一通孔15,正极密封圈8与负极密封圈11分别设置于两个第一通孔15正下方。设置正极柱7与负极柱12的凸起部朝下,正面朝向产品正面,保证正极柱7与负极柱12面向外部的焊接面平整度更高,并且原有的极柱制造方式为铜铝摩擦焊与机加工,通过该设计,使得正极柱7与负极柱12的制造方式更改为模具制造方式,提高整个盖板组件的加工效率同时保证盖板组件的可靠性。

光盖板4底部固定安装有正极密封圈8、负极密封圈11,下塑胶6上开设有两个第二通孔17,正极密封圈8、负极密封圈11的横截面为“一”字型,正极密封圈8、负极密封圈11分别设置于两个第二通孔17内。正极密封圈8与负极密封圈11的横截面从原有的倒“L”型修改为“一”字型,有效的简化了密封圈的结构,降低了整个盖板组件的成本,提高良率。

下塑胶6底部固定安装有正极连接片9、负极连接片10,正极连接片9与负极连接片10上均开设有第三通孔18,正极连接片9底部固定安装有正极极块13,正极极块13与负极极块14上均开设有第四通孔19,两个第三通孔18与两个第四通孔19一一对应,第三通孔18设置于第四通孔19正上方。负极连接片10底部固定安装有负极极块14,第一通孔15的直径小于正极密封圈8与负极密封圈11的外径,第三通孔18的直径小于正极密封圈8与负极密封圈11的外径。光盖板4上开设有防爆孔16,防爆孔16顶部固定安装有保护贴片2,防爆孔16底部固定安装有防爆阀5。正极密封圈8固定安装于正极柱7的凸起部上,负极密封圈11固定安装于负极柱12的凸起部上。两个第一通孔15分别设置于正极密封圈8与负极密封圈11的正上方,两个第二通孔17分别设置于正极密封圈8与负极密封圈11的正下方。原有的正极连接片9与负极连接片10是安装在正极极块13与负极极块14的底部,整个盖板组件的可靠性不高,通过修改后的设计,将正极连接片9压在下塑胶6与正极极块13之间,将负极连接片10压在下塑胶6与负极极块14之间,使得正极连接片9、负极连接片10不需要焊接直接可以可靠的固定在产品背面,提高整个盖板组件的可靠性。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本模板的保护范围。

- 电子设备、盖板组件和盖板组件的装配方法

- 一种便于玻璃盖板脱除保护膜的方法

- 一种3D盖板加工方法和3D盖板

- 一种便于安装的润滑油导油组件

- 一种便于拆卸的扫地机滚刷盖板组件

- 一种便于马桶盖板在安装孔上拆装用的锁紧组件