热轧产线精轧机组振动数据动态分类采集方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及设备状态监测诊断技术领域,尤其涉及一种热轧产线精轧机组振动数据动态分类采集方法。

背景技术

目前,针对热轧产线精轧机组旋转设备的状态,常用基于振动数据进行监测,通过在机组旋转设备安装振动传感器,采集振动信号对轧机的电机、齿轮箱等关键轴承、齿轮以及轴系状态进行监控。针对振动数据采集现阶段一般都是采用周期性采集方式,这种数据采集方式基本满足技术人员对数据分析的需求,采集数据由技术人员根据设备运行情况进行综合分析。热轧产线精轧机组系统运行工况复杂,在运转过程中持续变速,板材在经过轧机时与设备存在撞击现象,触发机组框架整体振动。目前振动数据采集的数据信息还是过分依赖于技术人员进行数据分析,不能满足自动化、智能化数据分析需要,也不能减轻技术人员工作负荷。因此针对此类变速、变载工况设备,需要提升数据采集方法,以便于实现数据的智能化分析,有效降低技术人员的工作负荷。

精轧机组是热轧产线的核心生产设备,精轧机组如果存在状态不良,会导致产品质量问题,如出现突发设备故障就会导致生产停机,造成经济损失。因此现场都会对精轧机组进行状态监测,其中对电机、齿轮箱、框架一般都会采用振动数据监测机组状态,通过振动数据对机组的电机运行状态、齿轮箱的运行状态以及框架的振动状态进行监控。采集的振动数据经技术人员后续分析,来判定设备相应的当前状态。而由于精轧机组的复杂运行工况,周期性采集数据不能确定数据对应的设备运行工况,在数据分析时容易对数据进行误判,也无法将采集数据利用信息化手段进行有效规则自动判定,提高了技术人员的工作负荷。

发明内容

本发明所要解决的技术问题是提供一种热轧产线精轧机组振动数据动态分类采集方法,本方法克服传统数据采集方式的缺陷,通过对轧机运行工况进行动态分析,针对不同的工况采集有效时间段的振动数据,为状态监测提供有针对性的振动数据信息,提供后续数据分析及规则模型运行的分析数据基础。

为解决上述技术问题,本发明热轧产线精轧机组振动数据动态分类采集方法包括如下步骤:

步骤一、精轧机组初始为待机状态,此时实时数据采集系统不读取振动仪表采集的振动信号数据;

步骤二、当精轧机组处于待机状态,并且转速在100毫秒内由低于100RPM升速到等于大于280RPM,确定精轧机组当前状态为空载开始,实时数据采集系统从振动仪表中开始持续读取1.8秒振动信号数据,标识为精轧机组空载数据包并进行存储,供后续数据分析处理;

步骤三、当精轧机组处于空载状态,且精轧机组开始咬钢后,实时数据采集系统延时1秒为精轧机组负载开始,实时数据采集系统从振动仪表中开始持续读取1.8秒振动信号数据为精轧机组的负载振动信号,将采集的负载振动信号数据打包存储,标识为精轧机组的负载数据包,供后续数据处理分析;

步骤四、在精轧机组抛钢后且转速降低到100RMP后,精轧机组进入待机状态,实时数据采集系统转入下一个振动信号采集周期,对所采集的振动信号数据循环分类;

步骤五、精轧机组空载数据包和负载数据包经后续数据处理分析,进行特征能量计算,获得精轧机组运行状态信息。

进一步,实时数据采集系统的振动信号采集频率为8K、工况数据采集周期为50毫秒。

进一步,实时数据采集系统同步从精轧机组的DCS分散控制系统或PLC控制系统中,以50毫秒的采集周期获取精轧机组的粗轧抛钢信号、转速信号以及精轧咬钢信号、精轧抛钢信号,对获取的精轧机组转速信号结合咬钢、抛钢信号进行实时结合判断,以区分精轧机组的空载及负载工况。

由于本发明热轧产线精轧机组振动数据动态分类采集方法采用了上述技术方案,即本方法在精轧机组初始待机状态时不读取振动仪表采集的振动信号数据;当精轧机组处于待机状态,并在设定时间内升速后确定为空载开始,此时读取振动信号数据,标识为空载数据包并存储;当精轧机组处于空载状态,且开始咬钢后,读取振动信号数据为负载数据包;在精轧机组抛钢后且转速下降进入待机状态,转入下一个振动信号采集周期,并对所采集的振动信号数据循环分类。本方法克服传统数据采集方式的缺陷,通过对轧机运行工况进行动态分析,对不同的工况采集有效时间段的振动数据,为状态监测提供有针对性的振动数据信息,提供后续数据分析及规则模型运行的数据分析基础。

附图说明

下面结合附图和实施方式对本发明作进一步的详细说明:

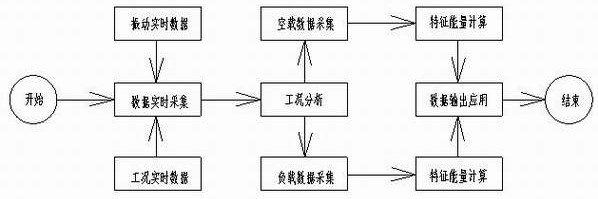

图1为本发明热轧产线精轧机组振动数据动态分类采集方法流程框图。

具体实施方式

实施例如图1所示,本发明热轧产线精轧机组振动数据动态分类采集方法包括如下步骤:

步骤一、精轧机组初始为待机状态,此时实时数据采集系统不读取振动仪表采集的振动信号数据;

步骤二、当精轧机组处于待机状态,并且转速在100毫秒内由低于100RPM升速到等于大于280RPM,确定精轧机组当前状态为空载开始,实时数据采集系统从振动仪表中开始持续读取1.8秒振动信号数据,标识为精轧机组空载数据包并进行存储,供后续数据分析处理;

步骤三、当精轧机组处于空载状态,且精轧机组开始咬钢后,实时数据采集系统延时1秒为精轧机组负载开始,实时数据采集系统从振动仪表中开始持续读取1.8秒振动信号数据为精轧机组的负载振动信号,将采集的负载振动信号数据打包存储,标识为精轧机组的负载数据包,供后续数据处理分析;

步骤四、在精轧机组抛钢后且转速降低到100RMP后,精轧机组进入待机状态,实时数据采集系统转入下一个振动信号采集周期,对所采集的振动信号数据循环分类;

步骤五、精轧机组空载数据包和负载数据包经后续数据处理分析,进行特征能量计算,获得精轧机组运行状态信息。

优选的,实时数据采集系统的振动信号采集频率为8K、工况数据采集周期为50毫秒。

优选的,实时数据采集系统同步从精轧机组的DCS分散控制系统或PLC控制系统中,以50毫秒的采集周期获取精轧机组的粗轧抛钢信号、转速信号以及精轧咬钢信号、精轧抛钢信号,对获取的精轧机组转速信号结合咬钢、抛钢信号进行实时结合判断,以区分精轧机组的空载及负载工况。

本方法通过对轧机运行工况进行动态分析,对不同的工况采集有效时间段的振动数据,通过对采集的振动数据进行动态分类,最终为设备状态监测提供有针对性的振动数据信息,为后续数据分析及规则模型的运行提供分析数据基础。

热轧精轧机组的运行工况基本上为低速待料---高速待料---咬钢---轧制---抛钢----低速待料(重复循环)。精轧机组振动监测根据设备运行特性结合振动分析要求,需要获取高速待料及轧制两组相对能反映设备空载和负载短时间的稳定工况所对应的振动数据,通过对采集振动数据进行工况分类并进行设备状态特征量计算,可以实现工况的特征量倾向管理,且可以配置阈值对设备状态趋势进行提醒,辅助技术人员对设备状态的准确把握。

精轧机组振动数据的动态分类采集因机组运行工况是一个动态的转换过程,不确定满足数据采集的固定时间或工况点,因此实现动态数据采集需要基于实时数据采集,同时实时数据采集接入用于判定机组运行工况的指标信息,工况指标主要为粗轧抛钢信号、转速信号、精轧咬钢信号、精轧抛钢信号。振动数据采集频率为8K,工况指标采集周期为50毫秒,实时采集数据系统不实时存储所有采集的振动数据信息,只对符合截取规则的振动数据信息进行标识并存储。

采用本方法对振动数据进行采集分类后,提升设备状态监控的准确判定能力,主要体现如下几个方面:

1、通过动态分类采集方法只采集对应工况的有效、有意义的振动数据,减少采集数据量,降低系统数据存储资源需求,同时也减低分析数据量;

2、对分类采集数据进行同工况的数据倾向分析,降低原先倾向分析中未知工况数据的体现,分类后的数据具备可比性,提升数据分析准确性;

3、通过对分类数据的指标值计算空载和负载的不同状态阈值,更具备可行性,对提升系统的自动判断处理能力,降低系统误报警有可实施途径;

4、分类数据信息在后续数据分析系统中能更准确的对设备的轴承、齿轮等进行故障特征量计算及提取,为预测性维护,降低停机时间,提高产品质量提供分析数据基础。

本方法中实时数据采集系统可以采用C#,GO语言和系统服务、C/S架构混合模式开发,在精轧机组电机两端、齿轮箱各轴承座上安装振动传感器,振动传感器底座焊接在设备对应部位。振动传感器通过信号线与机旁的采集盘箱相连。在机旁电气室部署数据采集模块,数据采集模块通过光纤与机旁采集盘箱连接,同时打通数据采集模块与机组控制系统的数据采集通道;实时数据采集系统对判定的条件提供配置页面,可根据机组的实际运行情况进行修正,以确保数据分类的准确性。动态分类数据实时传送给后续数据分析系统,由分析系统对数据清洗,特征提取,判断设备状态等级,并提供相应的显示界面。

- 连铸连轧产线精轧的控制方法及装置

- 连铸连轧产线精轧侧导板的控制方法及装置