显示模组及其制作方法、显示装置

文献发布时间:2023-06-19 18:29:06

技术领域

本申请涉及显示技术领域,特别是涉及一种显示模组及其制作方法、显示装置。

背景技术

近年来,随着显示技术的发展,柔性显示成为研究的热点和主流的技术趋势。对于手机、平板等显示装置来说,将其进行折叠或者卷曲后,可以提高携带的便利性;将其展开后,可以提高显示画面的面积。

但是,受到目前柔性显示技术的制约,一些柔性显示装置在实现弯折或卷曲后,容易在可弯折区域的边缘出现黑斑等显示不良的状况,进而影响显示效果。

发明内容

基于此,有必要提供一种显示模组及其制作方法、显示装置,以改善弯折区域出现黑斑等显示不良的状况,提高显示效果。

根据本申请的一个方面,提供一种显示模组。所述显示模组设置有可弯折部以及位于所述可弯折部两侧的非弯折部,所述非弯折部通过所述可弯折部实现弯折,所述显示模组包括内部区域以及包围所述内部区域的边缘区域。所述显示模组还包括:

显示面板,所述显示面板包括基板、设置在所述基板一侧的显示层组以及设置在所述显示层组背离所述基板一侧的封装层,位于所述边缘区域的所述封装层的厚度小于位于所述内部区域的所述封装层的厚度;以及偏光片,所述偏光片设置在所述封装层远离所述显示层组的一侧。其中,所述内部区域包括位于所述可弯折部的第一内部区域,所述边缘区域包括位于所述可弯折部的第一边缘区和第二边缘区,在所述第一边缘区和所述第二边缘区中,所述偏光片靠近所述封装层的表面设置有多个凹槽。

本申请中,偏光片位于封装层背离基板的一侧,在第一边缘区和第二边缘区中,偏光片靠近封装层的表面设置有多个凹槽。当显示模组通过可弯折部弯折时,可弯折部会发生形变,从而使得可弯折部的内部的封装层产生应力。尽管由于位于第一边缘区和第二边缘区的封装层的厚度小于位于第一内部区域的封装层的厚度,使得第一边缘区和第二边缘区的封装层的应力大于第一内部区域的封装层的应力。但是,在本申请中,由于有凹槽的存在,位于第一边缘区和第二边缘区的封装层的一部分的应力可以被偏光片的凹槽吸收,使得封装层的应力趋于一致,从而有利于降低位于第一边缘区和第二边缘区的封装层发生膜层断裂的概率,进而有利于改善黑斑等显示不良状况,提高显示模组的寿命以及显示效果。另外,由于偏光片具有凹槽,偏光片弯折时其边缘区域对第一边缘区和第二边缘区的封装层的挤压力会减弱,从而有利于进一步降低其发生膜层断裂的概率,进而进一步提高显示模组的寿命以及显示效果。

在一些实施例中,所述显示模组还包括设置在所述基板背离所述显示层组一侧的背部保护膜层,在所述第一边缘区和所述第二边缘区中,所述背部保护膜层上设置有贯穿至所述基板靠近所述显示层组的一侧表面的多个通孔。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,所述凹槽的深度越靠近所述第一内部区域越深。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,在所述第一内部区域至所述第一边缘区的方向上,每相邻两个所述凹槽的间距越靠近所述第一内部区域越小。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,所述凹槽的深度均相同。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,在所述第一内部区域至所述第一边缘区的方向上,每相邻两个所述凹槽的间距相等。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,在所述第一内部区域至所述第一边缘区的方向上,每相邻两个所述通孔的间距越靠近所述第一内部区域越小;

或者,在所述第一边缘区和所述第二边缘区中,在所述第一内部区域至所述第一边缘区的方向上,每相邻两个所述通孔的间距相同。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,所述多个凹槽成阵列排布。

在一些实施例中,在所述第一边缘区和所述第二边缘区中,所述多个通孔成阵列排布。

在一些实施例中,在所述显示模组的厚度方向上,所述凹槽的位置与所述通孔的位置一一对应。

根据本申请的第二方面,提出了一种显示模组的制作方法。所述显示模组设置有可弯折部以及位于所述可弯折部两侧的非弯折部,所述非弯折部通过所述可弯折部实现弯折,所述显示模组包括内部区域以及包围所述内部区域的边缘区域。所述显示模组的制作方法包括:

提供基板;

在所述基板上形成显示层组;

在所述显示层组上形成封装层,其中,位于所述边缘区域的所述封装层的厚度小于位于所述内部区域的所述封装层的厚度;

在所述封装层上设置偏光片,其中,所述内部区域包括位于所述可弯折部的第一内部区域,所述边缘区域包括位于所述可弯折部的第一边缘区和第二边缘区,在所述第一边缘区和所述第二边缘区中,所述偏光片靠近所述封装层的表面设置有多个凹槽。

在一些实施例中,所述显示模组的制作方法还包括:

在所述基板背离所述显示层组的一侧设置背部保护膜层,其中,在所述第一边缘区和所述第二边缘区中,所述背部保护膜层上设置有贯穿至所述基板靠近所述显示层组的一侧表面的多个通孔。

根据本申请的第三方面,提出一种显示装置,包括第一方面所述的显示模组。

附图说明

图1为相关技术中的显示面板的结构示意图;

图2为图1所示的显示面板弯折后黑斑所在的边缘处封装层的高精度图像示意图;

图3为本申请实施例的显示模组的平面示意图;

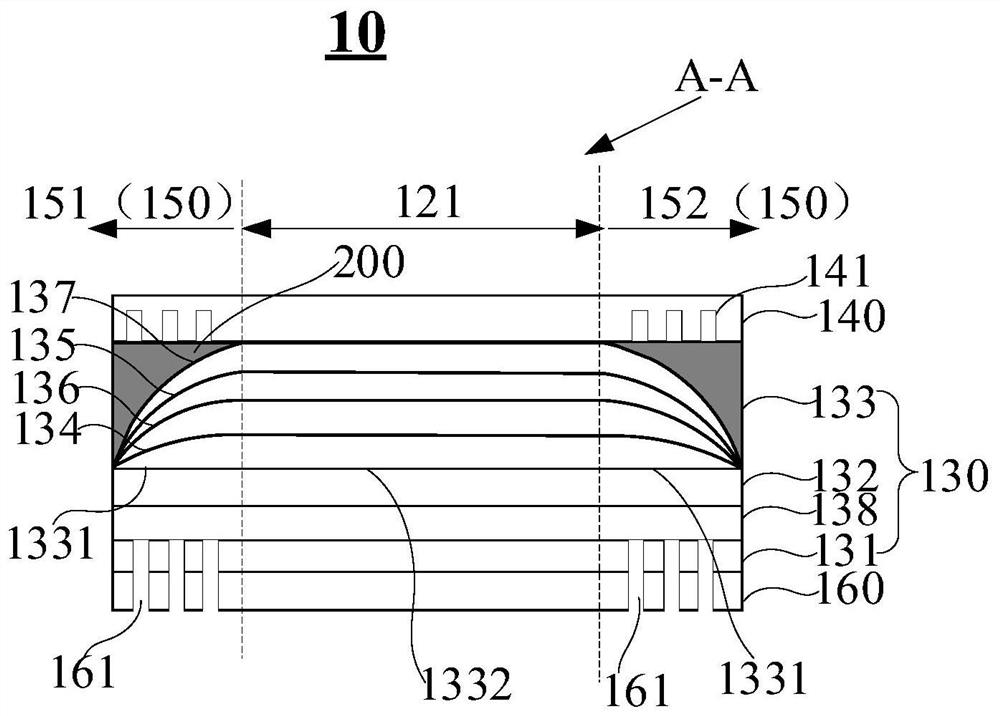

图4为图3所示的显示模组的可弯折部沿A-A的截面示意图;

图5为图3所示的显示模组的可弯折部沿A-A的又一截面示意图;

图6为图3所示的显示模组的可弯折部沿A-A的另外一截面示意图;

图7为图3所示的显示模组在平展状态下的可弯折部沿B-B的截面示意图;

图8为图3所示的显示模组在弯折状态下的可弯折部沿B-B的截面示意图;

图9为本申请实施例的偏光片的平面示意图;

图10为本申请实施例的基板的截面示意图;

图11为本申请实施例的显示模组的制作方法的流程示意图。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

在描述位置关系时,除非另有规定,否则当一元件例如层、膜或基板被指为在另一元件“上”时,其能直接在其他元件上或亦可存在中间元件。进一步说,当层被指为在另一层“下”时,其可直接在下方,亦可存在一或多个发光单元。亦可以理解的是,当层被指为在两层“之间”时,其可为两层之间的唯一层,或亦可存在一或多个发光单元。

在使用本文中描述的“包括”、“具有”、和“包含”的情况下,除非使用了明确的限定用语,例如“仅”、“由……组成”等,否则还可以添加另一部件。除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

应当理解,尽管本文可以使用术语“第一”、“第二”等来描述各种元件,但是这些元件不应受这些术语的限制。这些术语仅用于将一个元件和另一个元件区分开。例如,在不脱离本申请的范围的情况下,第一元件可以被称为第二元件,并且类似地,第二元件可以被称为第一元件。

还应当理解的是,在解释元件时,尽管没有明确描述,但元件解释为包括误差范围,该误差范围应当由本领域技术人员所确定的特定值可接受的偏差范围内。例如,“大约”、“近似”或“基本上”可以意味着一个或多个标准偏差内,在此不作限定。

此外,在说明书中,短语“平面分布示意图”是指当从上方观察目标部分时的附图,短语“截面示意图”是指从侧面观察通过竖直地切割目标部分截取的剖面时的附图。

此外,附图并不是1:1的比例绘制,并且各元件的相对尺寸在附图中仅以示例地绘制,而不一定按照真实比例绘制。

近年来,随着显示技术的发展,柔性显示成为研究的热点和主流的技术趋势。对于手机、平板等显示装置来说,将其进行折叠或者卷曲后,可以提高携带的便利性;将其展开后,可以提高显示画面的面积。

为了避免水汽和氧气侵蚀显示面板内部的元器件,会在显示面板的显示层组上方进行密封工艺。目前,常见的密封工艺包括TFE(Thin Film Encapsulation,薄膜封装)工艺。通过TFE工艺可以形成薄膜封装层。封装层一般包括无机层和有机层,且无机层和有机层层叠设计,无机层更靠近显示层组设置。这样,可以增加外部水汽和氧气侵入内部元器件的路径,进而利于提高显示面板的寿命。

在一些实施例的制造方法中,封装层可以使用掩膜版而形成。掩膜版具有开口区和遮挡区。通常,遮挡区会遮蔽显示面板的边缘区域。当进行无机材料的沉积或有机材料的喷墨打印时,由于掩膜版的遮挡区的遮挡,显示面板边缘区域的封装层的厚度会减小。

另外,在显示面板的边缘区域,还会设置阻挡坝,封装层的边缘与阻挡坝相连。为了避免封装层的材料流动至阻挡坝外部或防止对阻挡坝产生过大推力而导致阻挡坝倒塌,在封装层靠近阻挡坝的边缘区域,其厚度也会逐渐减小。

由于这两方面的原因,封装层的边缘区域的厚度与内部区域的厚度不均一。如图1所示,图1为相关技术中的显示面板的结构示意图,在图1中,显示面板1通过弯折区2实现上下对折。当显示面板1弯折后,弯折区2的边缘处3会出现黑斑4。如图2所示,图2为图1所示的显示面板弯折后黑斑所在的边缘处3的封装层的高精度图像示意图。由图像可知,位于边缘处3的封装层出现了裂纹,外部水氧通过裂纹进入显示面板的内部,腐蚀显示层组的元器件,使显示面板出现黑斑等显示不良。通过分析得知,其主要原因为:封装层边缘区域的厚度与内部区域的厚度不均一,导致封装层边缘区域的应力与内部区域的应力不匹配。具体为封装层的边缘区域的应力过大,从而使边缘处3的封装层弯折后产生裂纹。这种裂纹的产生会影响显示面板的寿命以及显示效果。

针对上述问题,本申请的实施例提出了一种显示模组及其制作方法、显示装置,以改善上述的黑斑等显示不良现象,从而有利于提高显示装置的寿命以及显示效果。

根据本申请的第一方面,提出了一种显示模组10。如图3和图4所示,图3为本申请实施例的显示模组的平面示意图,图4为图3所示的显示模组的可弯折部沿A-A的截面示意图。显示模组10设置有可弯折部100以及位于可弯折部100两侧的非弯折部,非弯折部通过可弯折部100实现弯折。显示模组10包括内部区域120以及包围内部区域120的边缘区域150。如图4所示,显示模组10还包括显示面板130以及偏光片140。显示面板130包括基板131、设置在基板131一侧的显示层组132以及设置在显示层组132背离基板131一侧的封装层133。位于边缘区域150的封装层133的厚度小于位于内部区域120的封装层133的厚度。偏光片140设置在封装层133远离显示层组132的一侧。其中,内部区域120包括位于可弯折部100的第一内部区域121,边缘区域150包括位于可弯折部100的第一边缘区151和第二边缘区152。在第一边缘区151和第二边缘区152中,偏光片140靠近封装层133的表面设置有多个凹槽141。

本申请中,显示模组10为可弯折显示模组。如图3所示,显示模组10具有可弯折部100,其大体成长条状。位于可弯折部100两侧的非弯折部是指与可弯折部100相连且位于可弯折部100不同侧的两个非弯折部。也即,显示模组10的平面被可弯折部100分为了三部分,具体的,其包括第一非弯折部111、第二非弯折部112以及位于第一非弯折部111和第二非弯折部112之间的可弯折部100。可弯折部100即为显示模组10折叠时的“折痕”。第一非弯折部111和第二非弯折部112通过可弯折部100实现弯折,从而有利于减小显示模组10的体积,提高携带便利性。在一些实施例中,当显示模组10为矩形时,可弯折部100可以沿显示模组10的宽度方向延伸,从而使显示模组10的长边实现弯折,从而提高其携带便利性。

显示模组10包括内部区域120以及包围内部区域120的边缘区域150。如图4所示,内部区域120是指在显示模组10中封装层133的厚度较为均一的区域。边缘区域150是指在显示模组10中封装层133的厚度减薄的区域。内部区域120与边缘区域150通过封装层133的厚度变化来区分。也就是说,内部区域120与边缘区域150的划分不是依靠显示区和非显示区的边界划分,而是依靠封装层133的膜层厚度变化的边界区分。例如,如图3所示,显示模组10包括显示区AA以及边框区SA。显示区AA包括S1和S2两部分。内部区域120可以为显示模组10的显示区AA其中的一部分S1,边缘区域150可以为显示模组10的显示区AA的另一部分S2加上边框区SA。

另外,由于可弯折部100为显示模组10折叠时的“折痕”,因此,如图3所示,内部区域120包括位于可弯折部100的第一内部区域121。边缘区域150包括位于可弯折部100的第一边缘区151和第二边缘区152。也就是说,内部区域120具体包括位于可弯折部100的第一内部区域121,同时还包括位于第一非弯折部111的第二内部区域122以及位于第二非弯折部112的第三内部区域123。边缘区域150包括位于可弯折部100的第一边缘区151和第二边缘区152,同时还包括位于第一非弯折部111的第三边缘区153和位于第二非弯折区112的第四边缘区154。

显示模组10还包括显示面板130以及偏光片140。显示面板130具体包括基板131、设置在基板131上的显示层组132以及设置在显示层组132背离基板131一侧的封装层133。显示面板130用于实现显示模组10的画面显示。基板131是承载显示层组132以及封装层133的基底。本申请中,模组10具有可弯折部100,因此,基板131采用柔性基底。基板131的材料可以是聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等聚合物材料。优选地,基板131的材料可以是聚酰亚胺(Polyimide,PI)。聚酰亚胺是一种极佳的柔性材料,能够实现显示面板在一定角度的自由弯折。通常,在进行柔性显示面板的制作时,会先在刚性基板例如玻璃基板上形成柔性基板131,然后制作显示层组、封装层等膜层,形成包含刚性基板的显示面板。最后通过激光剥离技术将刚性基板从显示面板分离,进而得到柔性显示面板130。

显示层组132是实现显示的主要器件。显示层组132可以包括OLED器件,Micro LED器件、Mini LED器件、QLED(Quantum Dots Light EmitTIng Diode Display)器件、无机发光显示器件等,本申请不作限制。封装层133是指对显示层组132进行密封的膜层结构。位于边缘区域150的封装层133的厚度小于位于内部区域120的封装层133的厚度。如图3所示,在内部区域120中的封装133的厚度大于在边缘区域150的封装层133的厚度。容易理解的是,可弯折部100为显示模组10的一部分,因此,可弯折部100中,第一边缘区151和第二边缘区152的封装层133的厚度小于第一内部区域121的封装层133的厚度。为了便于理解,将可弯折部100的封装层133分为三部分。如图4所示,在可弯折部100中,封装层133包括位于第一边缘区151和第二边缘区152的第一封装层1331,以及位于第一内部区域121的第二封装层1332。通过设置封装层133,有利于避免外部水氧腐蚀显示层组132中的器件,从而利于提高显示模组10的寿命。

偏光片140是指可以改变光的偏振状态的光学器原件。其用在显示模组10中,可以降低外部光线入射显示面板130所产生的反射光对显示效果的影响,提高显示模组10在明亮环境下的对比度。

本申请对显示模组10的偏光片140进行了优化设计。如图4所示,偏光片140位于封装层133背离基板131的一侧,在第一边缘区151和第二边缘区152中,偏光片140靠近封装层133的表面设置有多个凹槽141。当显示模组10的第一非弯折部111和第二非弯折部112通过可弯折部100弯折时,可弯折部100会发生形变,从而使得可弯折部100的内部的封装层133产生应力。尽管由于位于第一边缘区151和第二边缘区152的第一封装层1331的厚度小于位于第一内部区域121的第二封装层1332的厚度,使得第一封装层1331的应力大于第二封装层1332的应力。但是,在本申请中,由于有凹槽141的存在,第一封装层1331的一部分的应力可以被偏光片140的凹槽141吸收,使得第一封装层1331的应力与第二封装层1332的应力趋于一致,从而有利于降低第一封装层1331发生膜层断裂的概率,进而有利于改善黑斑等显示不良状况,提高显示模组10的寿命以及显示效果。另外,由于偏光片140具有凹槽141,偏光片140弯折时其边缘区域对第一封装层1331的挤压力会减弱,从而有利于进一步降低第一封装层1331发生膜层断裂的概率,进而进一步提高显示模组10的寿命以及显示效果。

在一些实施例中,如图5所示,在可弯折部100的第一边缘区151和第二弯折区152中,凹槽141的深度越靠近第一内部区域121越深。本实施例对凹槽141的深度进行了规律性设计。在第一边缘区151中,凹槽141的深度在第一内部区域121至第一边缘区151的方向上越来越低。在第二边缘区152中,凹槽141的深度在第一内部区域121至第二边缘区152的方向上也越来越低。这样设置,有利于使凹槽141的深度与可弯折部100的边缘区域150的第一封装层1331不同位置的应力大小相匹配,从而使第一封装层1331一部分的应力更好的被凹槽141吸收,进而降低第一封装层1331发生膜层断裂的概率,进一步提高显示模组10的寿命以及显示效果。

在一些实施例中,如图6所示,在可弯折部100的第一边缘区151和第二弯折区152中,在第一内部区域121至第一边缘区151的方向上,每相邻两个凹槽141的间距越靠近第一内部区域121越小。本实施例对凹槽141的排布进行了规律性设计,越靠近第一内部区域121的凹槽141排布越密集,也即相邻两个凹槽141的间距更近。这样设置,有利于使凹槽141排布的密集程度与位于可弯折部100的第一边缘区151和第二弯折区152中的第一封装层1331不同位置的应力大小相匹配,从而使第一封装层1331一部分的应力更好的被凹槽141吸收,降低第一封装层1331发生膜层断裂的概率,进而进一步提高显示模组10的寿命以及显示效果。

在另外一些实施例中,在可弯折部100的第一边缘区151和第二弯折区152中,凹槽141的深度越靠近第一内部区域121越深,同时,在第一内部区域121至第一边缘区151的方向上,每相邻两个凹槽141的间距越靠近第一内部区域121越小。这样设置,有利于使凹槽141排布的密集程度以及深度分布与可弯折部100的第一边缘区151和第二弯折区152中的第一封装层1331不同位置的应力大小相匹配,从而使第一封装层1331一部分的应力更好的被凹槽141吸收,降低第一封装层1331发生膜层断裂的概率,进而提高显示模组10的寿命以及显示效果。

在一些实施例中,凹槽141的排布规律还可以具有其他方式。例如,如图4所示,在可弯折部100的第一边缘区151和第二弯折区152中,凹槽141的深度均相同;或者,在第一内部区域121至第一边缘区151的方向上,每相邻两个凹槽141的间距相等。这样设置,在利于降低第一封装层1331发生膜层断裂的概率的同时,还有利于提高凹槽141加工的便利性,降低生产成本。

在一些实施例中,如图4、图7、图8和图9所示,图7为图3中显示模组10沿B-B的截面示意图,图8为图3的显示模组10弯折后沿B-B的截面示意图。图9为偏光片140的平面示意图。由图8可知,显示模组10在弯曲时,内层材料受压缩,外层材料受拉伸,具体表现为外层的膜层变长,内层的膜层变短。如图9所示,位于可弯折部100的第一边缘区151和第二边缘区152中,多个凹槽141成阵列排布。阵列排布是指,从显示模组10的厚度方向上俯视观察显示模组10,偏光片140在第一边缘区151和第二边缘区152中具有多排凹槽组,每排凹槽组具有多个凹槽141。例如,在图9中,在偏光片140的第一边缘区151中,有3排凹槽组,每排凹槽组有3个凹槽141。则在第一边缘区151中,共有9个凹槽141。这样设置,可以提高凹槽141在可弯折部100的第一边缘区151和第二边缘区152中的面积占比,使得第一封装层1331的任意位置的一部分应力均可以被凹槽141吸收,进而降低第一封装层1331发生膜层断裂的概率。另外,凹槽141的形状可以是圆形、矩形等,本申请对此不作限制。

在一些实施例中,如图4所示,显示模组10还包括设置在基板131背离显示层组132一侧的背部保护膜层160。通过设置背部保护膜层160,可以实现对基板131背光侧的防护,进而提高显示模组10的寿命和可靠性。

进一步的,如图4所示,在可弯折部100的第一边缘区151和第二边缘区152中,背部保护膜层160上还设置有贯穿至基板131靠近显示层组132的一侧表面的多个通孔161。本实施例还对基板131以及背部保护膜层160进行了改进设计。在可弯折部100的第一边缘区151和第二边缘区152中,背部保护膜层160上设置有通孔161,并且通孔161穿过背部保护膜层160直至基板131靠近显示层组132的一侧表面。也即,通孔161贯穿背部保护膜层160以及基板131。这样设置,当显示模组10通过可弯折部100弯折时,封装层133的第一封装层1331一部分的应力还会被背部保护膜层160以及基板131的贯穿通孔161所吸收,使得第一封装层1331的应力与第二封装层1332的应力趋于一致,从而有利于进一步降低第一封装层1331发生膜层断裂的概率,有利于改善黑斑等显示不良状况,提高显示模组10的寿命以及显示效果。另外,通孔161的形状可以是圆形、矩形等,本申请对此不作限制。

进一步的,一些实施例还对通孔161的排布进行了设计。例如,如图6所示,在其中一个实施例中,在可弯折部100的第一边缘区151和第二边缘区152中,在第一内部区域121至第一边缘区151的方向上,每相邻两个通孔161的间距越靠近第一内部区域121越小。也即,在第一边缘区151和第二边缘区152中,越靠近第一内部区域121的通孔161排布越密集。这样设置,有利于使通孔161排布的密集程度与可弯折部100的第一边缘区151和第二边缘区152的第一封装层1331不同位置的应力大小相匹配,从而使第一封装层1331一部分的应力更好的被通孔161吸收,降低第一封装层1331发生膜层断裂的概率,进而进一步提高显示模组10的寿命以及显示效果。

或者,如图4所示,在另外一实施例中,在可弯折部100的第一边缘区151和第二边缘区152中,在第一内部区域121至第一边缘区151的方向上,每相邻两个通孔161的间距均相同。也即,在第一边缘区151和第二边缘区152中,通孔161成均匀排布。这样设置,在利于降低第一封装层1331发生膜层断裂的概率的同时,还有利于提高通孔161加工的便利性,降低生产成本。

在一些实施例中,在可弯折部100的第一边缘区151和第二边缘区152中,多个通孔161成阵列排布(图未示出)。阵列排布是指,从显示模组10的厚度方向上俯视观察显示模组10,背部保护膜层160以及基板131在第一边缘区151和第二边缘区152中具有多排通孔组,每排通孔组具有多个通孔161。这样设置,可以提高通孔161在可弯折部100的第一边缘区151和第二边缘区152中的面积占比,使得第一封装层1331的任意位置的一部分应力均可以被通孔161吸收,进而降低第一封装层1331发生膜层断裂的概率。

在一些实施例中,在可弯折部100的第一边缘区151和第二边缘区152中,多个通孔161成阵列排布,同时,多个凹槽141也成阵列排布。这样设置,可以提高通孔161以及凹槽141在可弯折部100的第一边缘区151和第二边缘区152中的面积占比,使得第一封装层1331的任意位置的一部分应力均可以被通孔161以及凹槽141同时吸收,进而降低第一封装层1331发生膜层断裂的概率。另外,有利于提高通孔161和凹槽141的加工便利性,降低生产成本。

在一些实施例中,如图4所示,在显示模组10的厚度方向上,凹槽141的位置与通孔161的位置一一对应。一一对应是指从显示模组10的厚度方向上俯视观察显示模组10,通孔161与凹槽141在基板131上的正投影重合。例如,当凹槽141为阵列排布,通孔161也为阵列排布,并且凹槽141与通孔161在基板131上的正投影重合;或者,当凹槽141为不均匀排布时,通孔161也不均匀排布,并且凹槽141与通孔161在基板131上的正投影重合。这样设置,有利于使凹槽141与通孔161的定位更为精准,提高凹槽141与通孔161吸收第一封装层1331的应力的配合效果,进而利于降低第一封装层1331发生膜层断裂的概率。

在一些实施例中,如图4所示,封装层133包括设置在显示层组132背离基板131一侧的第一无机层134、第二无机层135、位于第一无机层134和第二无机层135之间的第一有机层136以及位于第二无机层135背离基板131一侧的第二有机层137。本实施例中,封装层133通过两层无机层和两层有机层交叉层叠的方式形成,有利于增加封装可靠性,提高显示模组10的寿命。第一无机层134和第二无机层135采用无机材料制成,无机材料可以包括氧化铝、氧化钛、氧化钽、氧化铪、氧化锌、氧化硅、氮化硅和氮氧化硅中的一种或多种无机材料。制备方法可以包括化学气相沉积(CVD)、物理气相沉积(PVD)或原子层沉积(ALD)等,优选地,可采用CVD工艺形成第一无机层134和第二无机层135。第一有机层136和第二有机层137采用有机材料制成。有机材料可以包括亚克力系列、环氧树脂系列或硅基系列的有机材料中的任意一种。制备方法一般为喷墨打印(Ink-jet printing)工艺。通过设置第一有机层136和第二有机层137,有利于提高无机层沉积的便利性,实现封装层133的平坦化。在其他一些实施例中,本领域技术人员还可以灵活设置封装层133的无机层层数、有机层层数,以及二者之间的堆叠顺序,本申请不作限制。

在一些实施例中,如图4所示,在边缘区域150的第一封装层133上填充有压敏胶水200(PSA),有利于使封装层133在内部区域120和边缘区域150保持相同厚度,提高显示模组10的平整度。

在一些实施例中,显示面板130还包括设置在基板131与显示层组132之间的薄膜晶体管层138,薄膜晶体管层138包括多个阵列排布的薄膜晶体管。具体地,薄膜晶体管可以包括有源层、栅电极、源电极和漏电极等。薄膜晶体管可以是顶栅型或底栅型,本申请对此不作限制。

在一些实施例中,显示层组132包括多个发光单元以及像素定义层(图未示出)。像素定义层上设置有多个开口,发光单元设置在开口中。每一薄膜晶体管用于控制一个发光单元发光或不发光。

进一步的,发光单元包括沿基板131至偏光片140的方向依次层叠设置的第一电极、空穴注入层、空穴传输层、有机发光层、电子传输层、电子注入层、第二电极等膜层结构(图未示出)。其中,第一电极可以为阳极,第二电极可以为阴极。也即,本实施例中,该显示面板可以为OLED显示面板。

在一些实施例中,如图10所示,基板131包括第一柔性基板1311、第二柔性基板1312以及位于第一柔性基板1311和第二柔性基板1312之间的阻隔层1313,阻隔层1313的材料可以选自氧化硅(SiOx)、氮化硅(SiNx)、氮氧化硅(SiON)等无机材料及其叠层,以防止水汽从基板131背部侧扩散至显示层组132中。

在一些实施例中,背部保护膜层160也可以通过压敏胶水与基板131粘接,从而有利于提高背部保护膜层160连接的可靠性。

根据本申请的第二方面,提出一种显示模组10的制作方法。显示模组10设置有可弯折部100以及位于可弯折部100两侧的非弯折部,非弯折部通过可弯折部100实现弯折。显示模组10包括内部区域120以及包围内部区域120的边缘区域150。如图11所示,显示模组10的制作方法包括:

提供基板131;

形成显示层组132;

在显示层组132上形成封装层133,其中,位于边缘区域150的封装层133的厚度小于位于内部区域120的封装层133的厚度;

在封装层133上设置偏光片140,其中,内部区域120包括位于可弯折部100的第一内部区域121,边缘区域150包括位于可弯折部100的第一边缘区151和第二边缘区152,在可弯折部100的第一边缘区151和第二边缘区152中,偏光片140靠近封装层133的表面设置有多个凹槽141。

本实施例提出了第一方面所述的显示模组10的制作方法。在可弯折部100的第一边缘区151和第二边缘区152中,偏光片140靠近封装层133的表面设置有多个凹槽141。偏光片140的凹槽141可通过激光或物理手段挖槽,本申请对此不作限制。

根据本实施例的显示模组10的制作方法制作的显示模组10,其中的可弯折部100包括第一边缘区151和第二边缘区152。在可弯折部100的第一边缘区151和第二边缘区152中,偏光片140靠近封装层133的表面设置有多个凹槽141。当显示模组10的第一非弯折部111和第二非弯折部112通过可弯折部100弯折时,可弯折部100会发生形变,从而使得可弯折部100的内部的封装层133产生应力。由于位于边缘区域150的第一封装层1331的厚度小于位于第一内部区域121的第二封装层1332的厚度,使得第一封装层1331的应力大于第二封装层1332的应力。本申请中,由于有凹槽141的存在,第一封装层1331的一部分的应力可以被偏光片140的凹槽141吸收,使得第一封装层1331的应力与第二封装层1332的应力趋于一致,从而有利于降低第一封装层1331发生膜层断裂的概率,进而有利于改善黑斑等显示不良状况,提高显示模组10的寿命以及显示效果。另外,由于偏光片140具有凹槽141,偏光片140弯折时其边缘区域对第一封装层1331的挤压力会减弱,从而有利于进一步降低第一封装层1331发生膜层断裂的概率,进而进一步提高显示模组10的寿命以及显示效果。

在一些实施例中,显示模组10的制作方法还包括:

在基板131背离显示层组132的一侧设置背部保护膜层160,其中,在可弯折部100的第一边缘区151和第二边缘区152中,背部保护膜层160上设置有贯穿至基板131靠近显示层组132的一侧表面的多个通孔161。

本实施例中,显示模组10还包括设置在基板131背离显示层组132一侧的背部保护膜层160。通过设置背部保护膜层160,可以实现对基板131背光侧的防护,进而提高显示模组10的寿命和可靠性。贯穿背部保护膜层160以及基板131的通孔161可通过激光等方式加工而成。或者,分别对背部保护膜层160以及基板131进行加工通孔,然后再将二者贴合形成贯穿孔。背部保护膜层160的孔除激光手段外,也可通过物理手段形成。通过设置通孔161,第一封装层1331一部分的应力还会被背部保护膜层160以及基板131上的贯穿通孔161所吸收,使第一封装层1331的应力与第二封装层1332的应力趋于一致,从而有利于进一步降低第一封装层1331发生膜层断裂的概率,有利于改善黑斑等显示不良状况,提高显示模组10的寿命以及显示效果。

根据本申请的第三方面,提出一种显示装置,包括上述第一方面的实施例中的显示模组10。其中,显示装置可以例如为显示器、电视、数码相机、手机、平板电脑、导航仪等任何具有显示功能的产品或者部件。

根据本申请实施例中的显示装置,与上述第一方面的实施例中的显示模组10出于相同的发明构思,具有与上述第一方面的实施例中的显示模组10相同的有益效果。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种显示模组、显示装置及显示模组的制作方法

- 显示模组及其制作方法、和显示装置

- 一种背光模组及其制作方法和显示装置

- 一种背光模组、制作方法及显示装置

- 微型发光二极管灯板、其制作方法、背光模组及显示装置

- 显示模组、显示模组的制作方法及显示装置

- 显示模组、显示装置及显示模组的制作方法