电路板组件、发光组件及其制作方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及发光芯片领域,尤其涉及一种电路板组件、发光组件及其制作方法。

背景技术

Micro LED是新一代的显示技术。与现有的液晶显示相比具有更高的光电效率,更高的亮度,更高的对比度,以及更低的功耗,且还能结合柔性面板实现柔性显示。

Micro LED显示面板上包括了若干像素区域SPR(Subpixel Rendering,子像素呈现),每个像素区域SPR包括红光Micro LED芯片、蓝光Micro LED芯片、绿光Micro LED芯片。在显示面板的制作过程中,需要将红光Micro LED芯片、蓝光Micro LED芯片和绿光MicroLED芯片从各自的生长基板(WAFER)转移到显示背板上;例如,对于Micro LED芯片的转移过程如下:

将临时基板设有第一粘接层的一面与生长基板上生长有红光Micro LED芯片的一面贴合,然后将生长基板剥离,将红光Micro LED芯片转移至临时基板上;

将转移基板设有第二粘接层的一面与临时基板上承载有红光Micro LED芯片的一面贴合,从而从临时基板上选择性的拾取对应的红光Micro LED芯片;

将转移基板拾取的红光Micro LED芯片转移至显示背板上对应的芯片键合区内。

对于蓝光Micro LED芯片和绿光Micro LED芯片也依次采用上述芯片转移过程转移至显示背板上。

在上述芯片转移过程中,需要选择两款胶材来分别制作第一粘接层和第二粘接层,且需要保证第一粘接层的黏性低于第二粘接层,难以找到合适的材料,且上述转移过程需要将Micro LED芯片从生长基板转移至临时基板,从临时基板转移至转移基板,转移效率低且需要制备临时基板和转移基板,转移成本也较高。

因此,如何提升LED芯片的转移效率并降低转移成本是目前亟需解决的问题。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种电路板组件、发光组件及其制作方法,旨在解决相关技术中,如何提升LED芯片的转移效率并降低转移成本的问题。

本发明提供一种电路板组件,包括:

电路板,所述电路板上设有多个芯片键合区,所述芯片键合区内设有与发光芯片的电极相对应的焊盘,其中:

所述电路板组件还包括设于所述电路板上,并形成有多个空腔的弱化层;

所述多个空腔被所述弱化层相互隔离,且一个所述芯片键合区对应一个所述空腔,所述弱化层形成各所述空腔的侧壁和顶壁;

所述顶壁用于承载从生长基板脱离的所述发光芯片,以及在受到压力后破裂,以供承载的所述发光芯片落至对应的所述芯片键合区上;所述顶壁远离所述电路板的一面到所述电路板之间的距离,大于等于所述发光芯片的高度。

上述电路板组件,其电路板上设有将各芯片键合区覆盖的弱化层,且该弱化层形成有与各芯片键合区分别对应且相互隔离的空腔;在向该电路板转移芯片时,可直接将生长基板生长有发光芯片的一面与弱化层对位贴合,并将需要转移的发光芯片与生长基板脱离,使得发光芯片承载于对应空腔的顶壁上,然后对该顶壁施加压力使其破裂从而使得发光芯片直接落至对应的芯片键合区上;且由于顶壁远离电路板的一面到电路板之间的距离,大于等于发光芯片的高度,因此在后续还需继续向该电路板上的其他芯片键合区转移芯片时,由于已经转移的发光芯片位于空腔内,因此已经转移的发光芯片不会对后续转移过程中生长基板上的其他芯片造成干扰,从而保证后续发光芯片的正常转移。可见,向该电路板组件进行发光芯片转移时,不需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,转移效率更高,且转移成本更低。

基于同样的发明构思,本发明还提供一种发光组件,包括:

如上所述的电路板组件;

位于各所述芯片键合区内的发光芯片,所述发光芯片从生长基板脱离后承载于所述顶壁,并在所述顶壁受压力破裂后落至对应的所述芯片键合区上,所述发光芯片的电极与所述芯片键合区内的焊盘对应连接。

上述发光组件采用上述电路板组件制作得到,由于向该电路板组件进行发光芯片转移时,不需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低,使得该发光组件的制作效率更高,且制作成本更低。

基于同样的发明构思,本发明还提供一种如上所述的电路板组件的制作方法,包括:

在所述电路板上形成牺牲层,所述牺牲层包括分别将各所述芯片键合区覆盖的多个牺牲层单元,且各牺牲层单元之间相互分离;

在所述电路板上形成将各所述牺牲层单元覆盖的所述弱化层;

去除所述各牺牲层单元,所述各牺牲层单元所占用的空间形成所述空腔。

上述电路板组件的制作方法所制得电路板组件,由于向该电路板组件转移发光芯片时,不再需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低。

基于同样的发明构思,本发明还提供一种如上所述的发光组件的制作方法,包括:

将生长基板生长有所述发光芯片的一面,与所述电路板上的所述弱化层对位贴合,对位贴合后所述发光芯片与所述顶壁接触;

将所述生长基板上对应的所述发光芯片与所述生长基板剥离,并移除所述生长基板,被剥离的所述发光芯片承载于所述顶壁上;

对承载有所述发光芯片的所述顶壁施加压力使其破裂,使得所述顶壁所承载的所述发光芯片落至对应的所述芯片键合区上;

将所述发光芯片的电极与所述芯片键合区内的焊盘对应连接。

以上发光组件的制作方法,在向该电路板组件转移发光芯片时,不再需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低,使得该发光组件的制作效率更高,制作成本更低。

附图说明

图1-1为相关技术中三种颜色的Micro LED芯片从生长基板分别转移至显示背板的示意图;

图1-2为相关技术中转移红光Micro LED芯片的过程示意图;

图1-3为相关技术中临时基板与生长基板的贴合区域示意图;

图1-4为相关技术中承载有红光Micro LED芯片的临时基板的示意图;

图1-5为相关技术中部分红光Micro LED芯片被拾取走后的临时基板的示意图;

图1-6为完成Micro LED芯片转移和键合后的显示背板的示意图;

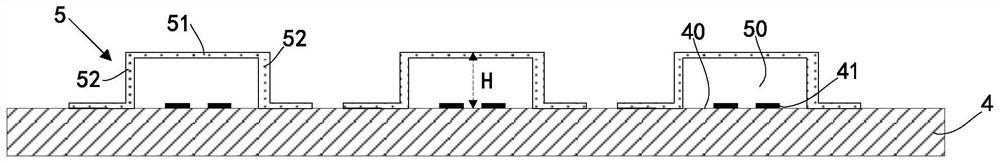

图2为本发明实施例提供的电路板组件结构示意图一;

图3为本发明实施例提供的电路板组件结构示意图二;

图4为本发明实施例提供的电路板组件结构示意图三;

图5为本发明另一可选实施例提供的电路板组件制作方法流程示意图;

图6为本发明另一可选实施例提供的电路板组件制作过程示意图一;

图7为本发明另一可选实施例提供的电路板组件制作过程示意图二;

图8为本发明又一可选实施例提供的发光组件结构示意图一;

图9为本发明又一可选实施例提供的发光组件结构示意图二;

图10为本发明又一可选实施例提供的发光组件结构示意图三;

图11为本发明另一可选实施例提供的发光组件制作方法流程示意图;

图12为本发明另一可选实施例提供的第一发光芯片转移过程示意图;

图13为本发明另一可选实施例提供的第二发光芯片转移过程示意图;

图14为本发明另一可选实施例提供的第三发光芯片转移过程示意图;

附图标记说明:

10-生长基板,101-红光Micro LED芯片,102-芯片空位,20-临时基板,201-第一粘接层,30-转移基板,301-第二粘接层,302-显示背板,4-电路板,40-芯片键合区,41-焊盘,5-弱化层,50-空腔,51-顶壁,52-侧壁,6-发光芯片,60-电极,61-第一发光芯片,62-第二发光芯片,63-第三发光芯片,7-牺牲层单元,81-第一生长基板,82-第二生长基板,83-第三生长基板。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

在Micro LED显示技术中,参见图1-1所示,需要将红光Micro LED芯片、蓝光MicroLED芯片和绿光Micro LED芯片从各自的生长基板转移到显示背板上。例如,对于红光MicroLED芯片的转移过程参见图1-2至图1-5所示,其包括:

S201:将临时基板20设有第一粘接层201的一面与生长基板10上生长有红光MicroLED芯片101的一面贴合;其中一种贴合后的俯视图参见图1-3所示;

S202至S203:将生长基板10剥离,将红光Micro LED芯片201转移至临时基板20上;此时临时基板20的一种俯视图参见图1-4所示;

S204:将转移基板30设有第二粘接层301的一面与临时基板20上承载有红光MicroLED芯片101的一面贴合,从而从临时基板101上选择性的拾取对应的红光Micro LED芯片101;参见图1-5所示,临时基板20上对应位置的红光Micro LED芯片被拾取后留下对应的芯片空位102;

S205:将转移基板30拾取的红光Micro LED芯片转移至显示背板302上对应的芯片键合区内。

对于蓝光Micro LED芯片和绿光Micro LED芯片也依次采用上述芯片转移过程转移至显示背板上,完成所有的Micro LED芯片转移的显示背板参见图1-6所示。

在上述芯片转移过程中,需要选择两款胶材来分别制作第一粘接层201和第二粘接层301,且需要保证第一粘接层201的黏性低于第二粘接层301,难以找到合适的材料,且上述转移过程需要将Micro LED芯片从生长基板10转移至临时基板20,从临时基板20转移至转移基板30,转移效率低且需要制备临时基板10和转移基板30,转移成本也较高。

基于此,本发明希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

本实施例提供了一种电路板组件,包括:

电路板,本实施例中的电路板可以为显示背板,也可以为照明用的各种电路板,且可以为柔性电路板,也可以为刚性电路板。为显示背板时,该显示背板可以为但不限于玻璃背板或PCB板。

本实施例中的电路板上设有多个芯片键合区,芯片键合区内设有与发光芯片的电极相对应的焊盘。应当理解的是,各芯片键合区的个数以及在电路板上的分布可以根据应用需求灵活设置,例如各芯片键合区可以在电路板上呈阵列分布,也可按其他规则灵活分布甚至根据需求可灵活分布;在一些应用示例中,为了便于直接从生长基板上将发光芯片转移至电路板上,各芯片键合区在电路板上的分布可与生长基板上相应发光芯片的布局和位置对应分布。

应当理解的是,本实施例中的芯片键合区并不限于与发光芯片键合,该发光芯片也可根据应用需求替换为其他电子芯片,例如电阻芯片、电容芯片、驱动芯片、控制芯片等,在此不再一一赘述。

应当理解的是,本实施例中的发光芯片可以为微型发光芯片,例如可包括但不限于Mini LED芯片和Micro LED芯片中的至少一种,也可为尺寸大于等于200微米的普通发光芯片。且本实施例中的发光芯片可以为正装发光芯片、倒装发光芯片或垂直发光芯片,具体可根据应用需求灵活设置。在本实施例中,生长于生长基板上的发光芯片的出光面与生长基板贴合。

本实施例中的电路板组件还包括电路板上,并形成有多个空腔的弱化层,其中;

弱化层所形成的多个空腔被弱化层相互隔离,且一个芯片键合区对应一个空腔,而弱化层自身的相应区域形成各空腔的侧壁和顶壁;各空腔的顶壁用于承载从生长基板脱离的发光芯片,该顶壁在受到外部压力后破裂,使得其承载的所述发光芯片落入空腔从而落至该空腔对应的芯片键合区上。

在本实施例中,为了提升发光芯片的转移效率,设置各空腔的顶壁远离电路板的一面到电路板之间的距离H,大于等于发光芯片的高度。因此在向电路板第一次转移发光芯片后,后续还需继续向该电路板上的其他芯片键合区转移芯片时,由于前面已经转移的发光芯片位于空腔内,而各空腔的顶壁远离电路板的一面到电路板之间的距离H,大于等于发光芯片的高度,也即各空腔的侧壁的高度大于发光芯片的高度,因此前面已经转移的发光芯片不会对后续转移过程中生长基板上的其他芯片造成干扰,从而保证后续发光芯片的正常转移。可见,在向该电路板组件进行发光芯片转移时,不需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,转移效率更高,且转移成本更低。

为了便于理解,下面结合附图作为示例,对本实施例提供的电路板组件进行示例说明。

一种示例的电路板组件参见图2所示,其包括电路板4,电路板4上设有多个芯片键合区40,各芯片键合区40内设有与发光芯片的电极对应的焊盘41。参见图2所示,电路板组件还包括设置于电路板4上的弱化层5,该弱化层5形成有多个空腔50,这多个空腔50被弱化层5相互隔离,其中弱化层5相应的区域形成各空腔50的顶壁51和侧壁52。如图2所示,各空腔的顶壁51远离电路板4的一面到电路板4之间的距离H,大于等于发光芯片的高度。在本实施例中,当向电路板4转移的发光芯片中存在高度不同的发光芯片时,本实施例中发光芯片的高度取这些发光芯片中的最大高度值。

在图2所示的电路板组件中,各空腔50的侧壁52之间相互分离,但应当理解的是,本实施例中各空腔50的侧壁52也可连接在一起。例如一种示例参见图3所示。且在一些应用示例中,也可一部分侧壁52连接在一起,一部分侧壁52分离。

另外,应当理解的是,本实施例中空腔50的形状可以灵活设置,例如可以设置为图2和图3中所示的矩形,也可替换为弧形、梯形等规则形状,还可根据需求替换为非规则形状,在此不再赘述。

在一些示例中,空腔50的高度也可大于等于发光芯片的高度;当然,也可略小于发光芯片的高度。只要能保证在空腔50的顶壁51破裂后,发光芯片能过通过空腔50落至对应的芯片键合区40上即可,也即只要满足空腔50的尺寸与发光芯片的尺寸相适配,能达到上述目的即可。

在本实施例的一些示例中,在将发光芯片转移至电路板上时,空腔50的顶壁51破裂,但空腔50的侧壁52可根据需求进行保留。在保留空腔50的侧壁时,弱化层5可以为不透光的挡光层,此时空腔50的侧壁则还可起到挡光作用,从而避免电路板4上相邻芯片键合区40内的发光芯片之间出现窜光干扰的情况发生,提升显示或照明效果。例如,一些应用场景中,弱化层5可以设置为黑胶层。

应当理解的是,在本实施例的一些示例中,弱化层5形成空腔50的顶壁51和侧壁52的区域可以相同的材质,例如参见图2-图3所示。但在另一些应用示例中,也可采用不同的材质,例如参见图4所示,侧壁52可以采用不够光材质,顶壁51可以采用透光材质或不透光材质。

另外,应当理解的是,在本实施例中,一个芯片键合区40内可以设置一颗发光芯片,也可根据需求设置多颗发光芯片,设置多颗发光芯片时,这多颗发光芯片在一次芯片转移过程中完成转移。

在本实施例的一些示例中,弱化层5可以采用热融胶层,例如可以采用但不限于热解胶或非导电胶,这样在后续对发光芯片的电极加热使其与对应的焊盘焊接的过程中,破裂掉落至空腔50内的胶体部分可以受热融化后也会聚集在无焊料的区域,而不会影响发光芯片的电极与焊盘的焊接,也不影响发光芯片的出光。当然,在一些示例中,弱化层5还可采用可以后续清除的牺牲材料,该牺牲材料可为不导电材料,在发光芯片的电极与对应的焊盘焊接后,可将该弱化层除去。

在本实施例中的一种示例中,可设置热融胶层具有一定的黏性,从而使得顶壁51在承载来自生长基板上的发光芯片时,利用该黏性固定发光芯片,既便于该发光芯片与生长基板的分离,有可使得发光芯片更稳定的承载与顶壁51上。

在本实施例的一些示例中,在发光芯片转移至电路板4上后,保留各空腔50的侧壁52时,侧壁52的外侧面和内侧面之中的至少一个面可以设置为反光面,也即此时的空腔50以及其侧壁52可构成一个反射杯,从而提升发光芯片的出光效率。

在本实施例中,各空腔50的顶壁51的厚度和材质的选择,可在满足顶壁51能承载发光芯片,且对其施加压力F使其破裂的情况下,对发光芯片不会产生损伤的条件下,灵活选择设置。例如,一种应用示例中,弱化层5采用热融胶制成时,所形成的顶壁51的厚度可小于等于5微米,例如可设置为5微米、4微米、3微米等。

可见,本实施例所提供的电路板组件,在向该电路板4转移芯片时,可直接将生长基板生长有发光芯片的一面与弱化层5对位贴合,并将需要转移的发光芯片与生长基板脱离,使得发光芯片承载于对应空腔50的顶壁51上,然后对该顶壁51施加压力F使其破裂从而使得发光芯片直接落至对应的芯片键合区40上;且由于顶壁51远离电路板4的一面到电路板之间的距离大于等于发光芯片的高度,因此在后续还需继续向该电路板4上的其他芯片键合区转移芯片时,由于已经转移的发光芯片位于空腔50内,不会对后续转移过程中生长基板上的其他芯片造成干扰,从而保证后续发光芯片的正常转移。整个芯片转移过程都不再需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,转移效率更高,且转移成本更低。

另一可选实施例:

为了便于理解,本实施例下面以上述电路板组件的一种示例制作方法进行说明,参见图5所示,其包括但不限于:

S501:在电路板上形成牺牲层,牺牲层包括分别将各芯片键合区覆盖的多个牺牲层单元,且各牺牲层单元之间相互分离。

在本实施例中,各牺牲层单元的尺寸、形状基本决定了后续在电路板上所形成的空腔的尺寸和形状。因此对于牺牲层单元的形状和尺寸的设置,可以参见上述对空腔的形状和尺寸的说明,在此不再赘述。

在本实施例中,牺牲层单元的形成方式,以及具体材质可以灵活选择,例如,一些示例中,牺牲层单元可以为但不限于为光刻胶层单元或聚乙烯醇层单元。只要后续在其上形成弱化层后,能将其清除即可。

S502:在电路板上形成将各牺牲层单元覆盖的弱化层。

在本实施例中,弱化层不完全覆盖各牺牲层单元,也即各牺牲层单元的至少一个侧面不被弱化层覆盖,以作为后续清除牺牲层单元的清除通道。

S503:去除各牺牲层单元,各牺牲层单元所占用的空间形成空腔。

例如当牺牲层单元采用光刻胶时,可将光刻胶洗掉从而形成空腔,也即形成镂空结构。

为了便于理解,下面分别以弱化层为热融胶层,牺牲层单元为光刻胶层单元,对制作图2和图3所示的电路板组件的过程为示例进行说明。

制作图2所示的电路板组件的一种示例参见图6所示,其包括但不限于:

S601:在电路板4上形成分别将各芯片键合区覆盖的牺牲层单元7。

S602:在电路板4上形成将各牺牲层单元7覆盖的弱化层,也即热熔胶层;本实施例中覆盖各牺牲层单元7之间的弱化层不连续。制作图4所示的电路板组件时,则分别在各牺牲层单元7的顶面和侧面设置顶壁51和侧壁52。

S603:在弱化层5固化后,清洗掉各牺牲层单元7,原本由牺牲层单元7所占据的空间则形成空腔50。

制作图3所示的电路板组件的一种示例参见图7所示,其包括但不限于:

S701:在电路板4上形成分别将各芯片键合区覆盖的牺牲层单元7。

S702:在电路板4上形成将各牺牲层单元7覆盖的弱化层,也即热熔胶层;本实施例中覆盖各牺牲层单元7之间连续,也即弱化层将相邻牺牲层单元之间的间隙填充,弱化层为一整层热融胶层。

S703:在弱化层5固化后,清洗掉各牺牲层单元7,原本由牺牲层单元7所占据的空间则形成空腔50。

可见,本实施例提供的电路板组件制作方法简单便捷,且效率高。向制得的电路板组件转移发光芯片时,不再需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低。

又一可选实施例:

本实施例提供了一种发光组件,其包括上述各实施例所示的电路板组件,还包括位于各芯片键合区内的发光芯片,这些发光芯片转移至电路板上时,从生长基板脱离后承载于对应区域的顶壁上,并在顶壁受压力破裂后落至对应的芯片键合区上,各发光芯片的电极与芯片键合区内的焊盘对应连接。

本实施例的一种示例中,发光组件可以是显示面板,此时的电路板为显示背板。此时的发光芯片可以为一种颜色的发光芯片,例如蓝光发光芯片,然后结合对应的光转换层(例如量子点膜等)得到红光和绿光,从而形成彩色显示。在本示例中,发光芯片也可包括发光颜色不同的第一发光芯片、第二发光芯片和第三发光芯片,该发光颜色包括红色、绿色和蓝色;例如,第一发光芯片为发出红光的红光发光芯片,第二发光芯片为发出蓝光的红光发光芯片,第三发光芯片为发出绿光的红光发光芯片等。

为了便于理解,下面结合几种示例的发光组件附图进行示例说明。

一种发光组件示例参见图8所示,其包括电路板4,位于电路板4上且落入各空腔50内的发光芯片6,发光芯片6的电极60与对应芯片键合区40内的焊盘41电连接,例如可以通过焊接、导电胶等方式实现电连接。图8所示的发光组件保留了各空腔50的侧壁52,该侧壁52可以起到挡光、反射、折射等作用中的至少一种。图8所示的发光组件中,各侧部52之间相互分离。

另一种发光组件示例参见图9所示,其与图8所示的发光组件相比,主要区别在于,其包括第一发光芯片61、第二发光芯片62和第三发光芯片63,且侧壁52填充满相邻芯片键合区40之间的间隙。该侧壁52也可以起到挡光、反射、折射等作用中的至少一种。

又一种发光组件示例参见图10所示,其与图8和图9所示的发光组件相比,主要区别在于,在发光芯片6的电极与对应的焊盘41键合后,将弱化层去除,也即将侧壁52部分也进行了去除。

本实施例提供的发光组件,由于采用了上述电路板组件制作得到,在制作过程中,向电路板进行发光芯片转移时,不需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低,使得该发光组件的制作效率更高,且制作成本更低。

另一可选实施例:

为了便于理解,本实施例下面以上述实施例所示的发光组件的制作方法为示例进行说明,参见图11所示,其包括但不限于:

S1101:将生长基板生长有发光芯片的一面,与电路板上的弱化层对位贴合,对位贴合后发光芯片与顶壁(也即弱化层形成为顶壁的区域)接触。

S1102:将生长基板上对应的发光芯片与生长基板剥离(例如可采用但不限于激光剥离的方式),并移除生长基板,被剥离的发光芯片承载于顶壁上;未被剥离的发光芯片则随生长基板被一起移除;

S1103:对承载有发光芯片的顶壁施加压力使其破裂,使得顶壁所承载的发光芯片落至对应的芯片键合区上;

S1104:将发光芯片的电极与芯片键合区内的焊盘对应连接。

可见,在制作发光组件中,可直接将生长基板生长有发光芯片的一面与弱化层对位贴合,并将需要转移的发光芯片与生长基板脱离,让其承载于对应空腔的顶壁上,然后对该顶壁施加压力使其破裂从而使得发光芯片直接落至对应的芯片键合区上即可,且由于顶壁远离电路板的一面到电路板之间的距离大于等于发光芯片的高度,因此在后续还需继续向该电路板上的其他芯片键合区转移芯片时,由于已经转移的发光芯片位于空内,不会对后续转移过程中生长基板上的其他芯片造成干扰,从而整个芯片转移过程都不再需要临时基板、转移基板或转移头,制作效率更高,且制作成本更低。

在Micro LED显示领域,由于向显示背板上转移的Micro LED芯片数基本都是数万以上级别。因此在完成Micro LED芯片后,对显示背板上出现的坏点难以检测,且即使检测出坏点,也难以对其进行修复,即使对其进行修复,修复过程也比较繁杂。另外,现有进行Micro LED芯片转移时,对生长基板上的Micro LED芯片进行整面性的激光剥离,所有MicroLED芯片均被转移至临时基板,导致最终制备的Micro LED显示器件上芯片的质量不可控,后期维修成本比较高;另外由于不能预先挑选Micro LED芯片的发光波长,最终制备的显示器件发光均匀性不佳。针对该问题,在本实施例中,在将生长基板上的发光芯片转移至电路板上之前,例如将生长基板生长有发光芯片的一面,与电路板上弱化层对位贴合之前,还包括:

对生长基板上的各发光芯片进行检测,将检测不合格的发光芯片从生长基板上去除;从而使得留在生长基板上的发光芯片都是合格的发光芯片,尽量避免转移至电路板上的发光芯片出现坏点的情况发生,从而尽量避免后续进行坏点的检测和修复,提升产品质量并降低维护成本。

在本实施例中,对生长基板上的各发光芯片进行检测可包括但不限于以下至少之一:

对各发光芯片的外观进行检测;

对各发光芯片的光学特性进行检测。

例如,在一种示例中,可以通过先不限于通过Micro PL/AOI检测方式,提前对生长基板上的发光芯片的光学特定和外观质量,生成相应的mapping data,从而从中确定出不合格的发光芯片并将其从生长基板上移除。

在本实施例的一些示例中,对各发光芯片的光学特性进行检测可包括但不限于:对各发光芯片的主波长main wavelength进行检测,对于主波长与预设标准主波长的差值大于预设差值的发光芯片判定为不合格的发光芯片,从而使得保留在生长基板上的发光芯片的主波长一致性好,进而提升发光组件的发光均匀性更高,使其显示效果或照明效果更佳。

为了便于理解,本实施例下面结合一种应用场景为示例进行说明。在本示例中,生长基板包括分别生长有第一发光芯片(例如为红光发光芯片)、第二发光芯片(例如为绿光发光芯片)和第三发光芯片(例如为蓝光发光芯片)的第一生长基板、第二生长基板和第三生长基板,在本示例中,将生长基板生长有发光芯片的一面,与电路板上弱化层对位贴合包括:

依次将第一生长基板、第二生长基板和第三生长基板中的其中一个与电路板上的弱化层对位贴合,在上一个对位贴合的生长基板上的发光芯片落至对应的芯片键合区后,再将当前的生长基板与电路板上的弱化层对位贴合。

而将发光芯片的电极与芯片键合区内的焊盘对应连接包括但不限于以下两种方式:

方式一:在第一发光芯片、第二发光芯片和第三发光芯片分别落至各自对应的芯片键合区上后,对各第一发光芯片、第二发光芯片和第三发光芯片的电极与各自对应的焊盘在一次焊接制程中进行焊接。

方式二:在上一个对位贴合的生长基板上的发光芯片(例如第一发光芯片)落至对应的芯片键合区后,再将当前的生长基板与电路板上的弱化层对位贴合之前,还包括:将当前落至芯片键合区的各发光芯片的电极(例如第一发光芯片),与各电极各自对应的焊盘焊接。

下面以依次分别向电路板转移第一发光芯片、第二发光芯片和第三发光芯片的过程为示例进行说明。

向电路板转移第一发光芯片的过程参见图12所示,包括:

S1201:将第一生长基板81生长有第一发光芯片61的一面,与电路板4上的弱化层5对位贴合,对位贴合后第一发光芯片61与弱化层5形成为顶壁51的区域接触。

S1202:将第一生长基板81上对应的第一发光芯片61剥离(例如在248纳米或者266纳米下激光剥离),并移除第一生长基板81,被剥离的第一发光芯片61承载于顶壁51上;未被剥离的第一发光芯片61则随第一生长基板81被一起移除;

S1203:对承载有第一发光芯片61的顶壁51施加压力F使其破裂。

S1204:顶壁51破裂后,顶壁51所承载的第一发光芯片61落至对应的芯片键合区上。

在本步骤中,可将第一发光芯片61的电极与芯片键合区内的焊盘41焊接,也可不焊接等其他发光芯片转移后一起焊接。

向电路板转移第二发光芯片的过程参见图13所示,包括:

S1301:将第二生长基板82生长有第二发光芯片62的一面,与电路板4上的弱化层5对位贴合,对位贴合后第二发光芯片62与弱化层5形成为顶壁51的区域接触。在本步骤中,之前转移的第一发光芯片61位于空腔50内,不会对第二生长基板82上的第二发光芯片62造成阻挡或干扰。

S1302:将第二生长基板82上对应的第二发光芯片62剥离,并移除第二生长基板82,被剥离的第二发光芯片62承载于顶壁51上;未被剥离的第二发光芯片62则随第二生长基板82被一起移除;

S1303:对承载有第二发光芯片62的顶壁51施加压力F使其破裂。

S1304:顶壁51破裂后,顶壁51所承载的第二发光芯片62落至对应的芯片键合区上。

在本步骤中,可将第二发光芯片62的电极与芯片键合区内的焊盘41焊接,也可不焊接等其他发光芯片转移后一起焊接。

向电路板转移第三发光芯片的过程参见图14所示,包括:

S1401:将第三生长基板83生长有第三发光芯片63的一面,与电路板4上的弱化层5对位贴合,对位贴合后第三发光芯片63与弱化层5形成为顶壁51的区域接触。在本步骤中,之前转移的第一发光芯片61和第二发光芯片62分别位于各自对应的空腔50内,不会对第三生长基板83上的第三发光芯片63造成阻挡或干扰。

S1402:将第三生长基板83上对应的第三发光芯片63剥离,并移除第三生长基板83,被剥离的第三发光芯片63承载于顶壁51上;未被剥离的第三发光芯片63则随第三生长基板83被一起移除;

S1403:对承载有第三发光芯片63的顶壁51施加压力F使其破裂。

S1404:顶壁51破裂后,顶壁51所承载的第三发光芯片63落至对应的芯片键合区上。

在本步骤中,可将第一发光芯片61、第二发光芯片62和第三发光芯片63的电极与芯片键合区内的焊盘41进行一次性焊接,从而提升焊接效率和焊接效果。

可见,在上述芯片转移过程中,不需要将发光芯片从生长基板转移至临时基板,再从临时基板转移至转移基板,也不再需要制备临时基板、转移基板,芯片转移效率更高,且转移成本更低,使得该发光组件的制作效率更高,且制作成本更低。

本实施例还提供了一种显示屏,其可为柔性显示屏,也可为刚性显示屏,且其可为规则形状的显示屏,例如矩形、圆形、椭圆形等,也可为异形显示屏。该显示屏包括显示屏框架,以及如上各示例所示的显示面板,该显示面板由上述发光组件制得,且该显示面板固设于显示屏框架内。应当理解的是,本实施例中的显示屏可以应用于各种电子设备,例如显示器、电脑、手机、智能手表、车载设备、广告牌等。该显示屏制作效率更高,成本更低,良品率更好,出光效率更高且显示效果更好。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 光源组件的制作方法以及光源组件

- 用于电路板的安装机构及电路板组件

- 一种电路板线路结构、电路板组件和电子设备

- 触控基板及制作方法、显示面板及制作方法、基板组件

- 机电组件、机电组件组装,利用机电组件检测电位差的方法以及机电组件的功能检查的方法

- 电路板组件、发光组件及其制作方法

- 电路板组件、发光组件及其制作方法