一种可提高蔗糖分收回率的复合酶制剂及方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及制糖工业领域,特别是涉及一种可提高蔗糖分收回率的复合酶制剂及方法。

背景技术

甘蔗或甜菜经过压榨、澄清、蒸发浓缩、煮糖等工序得到蔗糖,是工业化制造蔗糖的主要途径。近年来,受原料成本、人工成本上升、白砂糖市场行情低迷等因素影响,制糖企业经营困难,因此亟需进一步提高蔗糖分收回率,减少蔗糖分损失,提高企业的效益。

制糖生产过程的本质是把原料中的蔗糖提取出来,减少蔗糖分损失。而制糖原料自带或者生产过程中新产生的一些非蔗糖分胶体物质,会增加糖汁粘度、影响蔗糖结晶,造成蔗糖分损失增加。传统制糖工艺对这些非蔗糖分胶体物质的去除效果十分有限,近年来,随着生物酶技术的成熟和在农产品深加工、食品加工等行业的广泛应用,应用生物酶降解非蔗糖分胶体物质被认为是一种有助于提高蔗糖提取率的技术手段。

针对国内制糖工业特点,国内专利CN201210422552.2公开了一种制糖工业用复合酶澄清剂及其制备方法和应用,该澄清剂包括α-葡聚糖酶、果胶酶、淀粉酶、纤维素酶,添加在糖料提汁工段,利用从糖料提汁到二次加热(100-104℃)过程约10-15min的时间供酶作用。并且在此阶段通过加缓冲箱,使反映过程时间达15-20min,实现更好的酶解效果。此方案对胶体物质的去除有一定的效果,但是仍有很大的局限性。首先,糖汁提汁到二次加热的过程中,为了减少蔗糖在酸性pH下的转化,澄清工段pH偏碱性,不利于很多酶的作用。同时在这个过程中,糖汁的pH和温度变化较大,并且涉及到石灰、二氧化硫等物质的加入,对酶的活性和作用效果负面影响较大,因此在这么短的时间内,降解的胶体物质很有限。另外,由于地域性的差异及制糖工艺的不同,糖汁的成分相差太大,为了提高酶降解胶体物质的效果,还需要进一步完善酶制剂的组成。

发明内容

本发明要解决的技术问题是克服现有技术中酶制剂降解胶体物质的能力有限的问题,提供一种可提高蔗糖分收回率的复合酶制剂及方法。

为了解决上述技术问题,本发明提供了如下的技术方案:

一种可提高蔗糖分收回率的复合酶制剂,该复合酶制剂由甘露聚糖酶、右旋糖酐酶和酶制剂A组成,所述的酶制剂A为纤维素酶、木聚糖酶、β-葡聚糖酶或果胶酶中的任意一种或多种;其中甘露聚糖酶的活力为500-50000u/mL,右旋糖酐酶的活力为300-30000u/mL。

优选的,该复合酶制剂由甘露聚糖酶、右旋糖酐酶、酶制剂A和小苏打组成,其中小苏打占复合酶制剂重量百分比为10-20%。

优选的,酶制剂A可由木聚糖酶组成,其中木聚糖酶的活力为1000-100000u/mL。

优选的,酶制剂A也可由纤维素酶、木聚糖酶、β-葡聚糖酶和果胶酶四种组成,其中纤维素酶的活力为2000-200000u/mL,木聚糖酶的活力为1000-100000u/mL,β-葡聚糖酶的活力为500-50000u/mL,果胶酶的活力为600-60000u/mL。

优选的,纤维素酶的活力为10000-100000u/mL,木聚糖酶的活力为10000-50000u/mL,β-葡聚糖酶的活力为2000-20000u/mL,甘露聚糖酶的活力为3000-20000u/mL,右旋糖酐酶的活力为1000-10000u/mL,果胶酶的活力为5000-20000u/mL。

优选的,小苏打占复合酶制剂重量百分比为15-20%。

一种可提高蔗糖分收回率方法,在甘蔗或甜菜制糖过程中,添加上述的复合酶制剂到糖膏煮制过程中或煮糖开始前的糖浆箱中。

优选的,在糖膏煮制过程中添加量为每立方糖膏添加150-300g。

优选的,在糖浆箱中,添加量为每立方糖浆100-200g。

本发明所达到的有益效果是:

一、将复合酶制剂的添加时机确定为糖膏煮制过程中或煮糖开始前的糖浆箱中。糖浆或煮糖罐中温度60℃左右、pH4.5-6.5,比较适合酶作用,并且煮糖时间为2h以上,酶有充足的作用时间;且糖浆或糖膏中高浓度的糖能有效保护酶的活性,酶稳定性更好,可作用时间更长。研究结果表明在甲膏中添加酶,酶可作用至丙膏煮制前期,而现有技术在澄清过程中加酶,酶只能短暂作用,经过二次加热工艺后酶已完全失活;糖浆或糖膏由于物料浓度高,非蔗糖分胶体物质浓度也高,酶与胶体分子接触并作用的机会和效率更高,可降低酶用量及成本。

二、将酶应用到糖浆和糖膏等物料时也遇到新的技术难题,酶在糖浆和糖膏中虽然因为受到高浓度蔗糖的保护而稳定性更好,但是实际对胶体物质的降解效率却很低。大量研究结果表明,一方面是由于糖浆或糖膏中的多种大分子胶体物质经过澄清过程的高温、浓缩等过程之后形成了比较稳定的体系,大分子间相互交联、包裹,甚至于还包裹了部分小分子的蔗糖,使得这部分蔗糖难以被蔗糖晶体接触、吸收,最终这部分蔗糖随着大分子胶体进入糖蜜,造成糖分损失。单一酶即便经过很长时间的作用也很难打破这种稳定的胶体体系。对于酶的作用效率来讲,更重要的是糖浆或糖膏由于物料浓度高,蔗糖和胶体的浓度均高于澄清阶段,物料的粘度比澄清阶段更高,物料传质效率低,抑制了酶与底物的接触,使酶的催化效果难以发挥出来。

本技术方案研究过程中,发明人意外的发现甘露聚糖酶和右旋糖苷酶协同作用下可快速降低物料粘度,打破大分子胶体之间形成的稳定体系,同时提高其他酶的作用效率。尤其是通过甘露聚糖酶、右旋糖苷酶、纤维素酶、木聚糖酶、β-葡聚糖酶和果胶酶的共同作用,可有效降解制糖过程中的绝大部分胶体物质,降低物料粘度,促进结晶,提高结晶率,减少蔗糖分损失,从而提高蔗糖分收回率,增加糖厂效益;

三、小苏打在煮糖过程中受热分解生成二氧化碳,二氧化碳气泡从糖膏中释放的过程可以提高糖膏的流动性,增加酶与底物的接触机会,并且小苏打和它的分解产物碳酸钠均呈碱性,一方面可以提高糖膏pH,减少蔗糖的转化,另一方面能改变大分子胶体的结构,让酶更容易与胶体里的作用位点接触,从而发挥催化作用。通过多种酶和小苏打的共同作用,可以提高充分发挥酶的效果,显著提高其作用效率,提高胶体降解率,从而提高糖分收回率。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

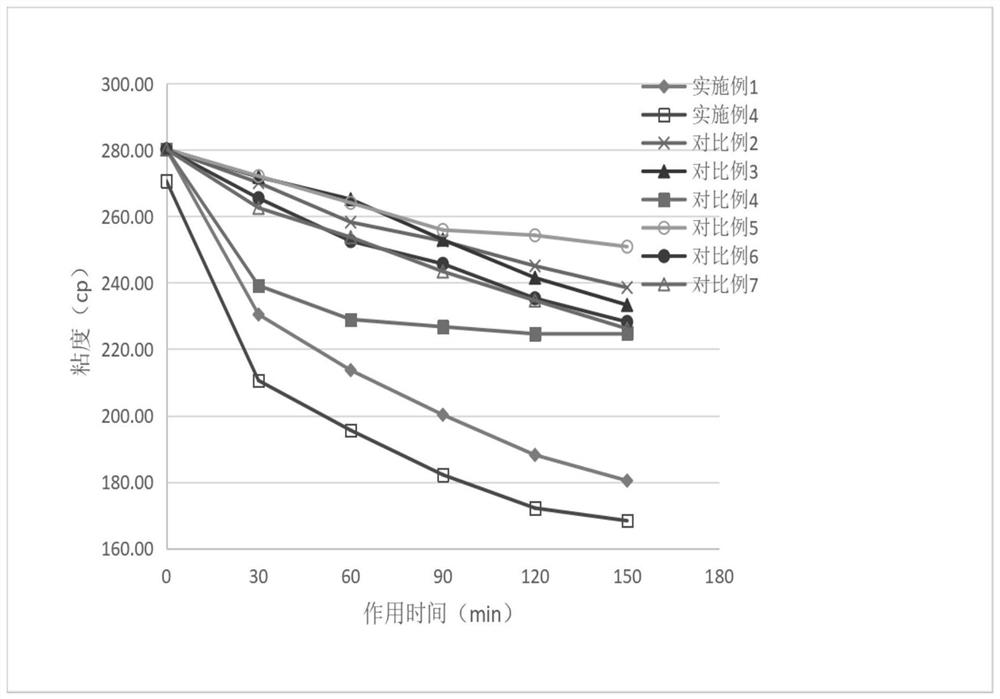

图1是部分实施例和对比例粘度变化图。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为10000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

实施例2

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶和占复合酶制剂重量百分比为20%的小苏打,所述复合酶制剂中,纤维素酶的活力为10000u/mL,木聚糖酶的活力为10000u/mL,β-葡聚糖酶的活力为20000u/mL,甘露聚糖酶的活力为3000u/mL,右旋糖酐酶的活力为1000u/mL,果胶酶的活力为5000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

实施例3

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶和占复合酶制剂重量百分比为10%的小苏打,所述复合酶制剂中,纤维素酶的活力为2000u/mL,木聚糖酶的活力为1000u/mL,β-葡聚糖酶的活力为500u/mL,甘露聚糖酶的活力为500u/mL,右旋糖酐酶的活力为300u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加300g。

实施例4

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶和占复合酶制剂重量百分比为15%的小苏打,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为10000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

实施例5

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶和占复合酶制剂重量百分比为10%的小苏打,所述复合酶制剂中,纤维素酶的活力为200000u/mL,木聚糖酶的活力为100000u/mL,β-葡聚糖酶的活力为50000u/mL,甘露聚糖酶的活力为50000u/mL,右旋糖酐酶的活力为30000u/mL,果胶酶的活力为600u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到糖浆箱中,添加量为每立方糖浆添加200g。

实施例6

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、甘露聚糖酶、右旋糖酐酶,所述复合酶制剂中,纤维素酶的活力为200000u/mL,甘露聚糖酶的活力为500u/mL,右旋糖酐酶的活力为30000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到糖浆箱中,添加量为每立方糖浆添加100g。

实施例7

一种可提高蔗糖分收回率的复合酶制剂,包括木聚糖酶、甘露聚糖酶、右旋糖酐酶和占复合酶制剂重量百分比为10%的小苏打,所述复合酶制剂中,木聚糖酶的活力为100000u/mL,甘露聚糖酶的活力为500u/mL,右旋糖酐酶的活力为30000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加200g。

实施例8

一种可提高蔗糖分收回率的复合酶制剂,包括甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为1000u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加200g。

实施例9

一种可提高蔗糖分收回率的复合酶制剂,包括β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶,所述复合酶制剂中,β-葡聚糖酶的活力为50000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为10000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到糖浆箱中,添加量为每立方糖浆添加200g。

实施例10

一种可提高蔗糖分收回率的复合酶制剂,包括木聚糖酶、甘露聚糖酶、右旋糖酐酶,所述复合酶制剂中,木聚糖酶的活力为1000u/mL,甘露聚糖酶的活力为50000u/mL,右旋糖酐酶的活力为300u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到乙膏煮制过程中,添加量为每立方糖膏添加200g。

实施例11

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为2000u/mL,木聚糖酶的活力为10000u/mL,β-葡聚糖酶的活力为20000u/mL,甘露聚糖酶的活力为3000u/mL,右旋糖酐酶的活力为30000u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到丙膏煮制过程中,添加量为每立方糖膏添加300g。

实施例12

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶和占复合酶制剂重量百分比为20%的小苏打,所述复合酶制剂中,纤维素酶的活力为200000u/mL,木聚糖酶的活力为1000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为300u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甜菜制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加200g。

实施例13

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为200000u/mL,木聚糖酶的活力为1000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为2000u/mL,右旋糖酐酶的活力为300u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甜菜制糖过程中,添加到糖浆箱中,添加量为每立方糖浆添加200g。

对比例1

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为10000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到澄清过程中,添加量为每立方蔗汁添加150g。

对比例2

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、果胶酶和占复合酶制剂重量百分比为10%的小苏打,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

对比例3

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,右旋糖酐酶的活力为10000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

对比例4

一种可提高蔗糖分收回率的复合酶制剂,包括甘露聚糖酶、右旋糖酐酶,所述复合酶制剂中,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为10000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加300g。

对比例5

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

对比例6

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为400u/mL,右旋糖酐酶的活力为10000u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

对比例7

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为100000u/mL,木聚糖酶的活力为50000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为200u/mL,果胶酶的活力为20000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加150g。

对比例8

按常规工艺生产,不加酶。

对比例9

一种可提高蔗糖分收回率的复合酶制剂,包括木聚糖酶、甘露聚糖酶,所述复合酶制剂中,木聚糖酶的活力为1000u/mL,甘露聚糖酶的活力为50000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到乙膏煮制过程中,添加量为每立方糖膏添加200g。

对比例10

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为2000u/mL,木聚糖酶的活力为10000u/mL,β-葡聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为30000u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甘蔗制糖过程中,添加到丙膏煮制过程中,添加量为每立方糖膏添加300g。

对比例11

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、右旋糖酐酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为200000u/mL,木聚糖酶的活力为1000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,右旋糖酐酶的活力为300u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甜菜制糖过程中,添加到澄清过程中,添加量为每立方蔗汁添加200g。

对比例12

一种可提高蔗糖分收回率的复合酶制剂,包括纤维素酶、木聚糖酶、β-葡聚糖酶、甘露聚糖酶、果胶酶,所述复合酶制剂中,纤维素酶的活力为200000u/mL,木聚糖酶的活力为1000u/mL,β-葡聚糖酶的活力为2000u/mL,甘露聚糖酶的活力为20000u/mL,果胶酶的活力为60000u/mL。

上述复合酶制剂的应用方法为,甜菜制糖过程中,添加到甲膏煮制过程中,添加量为每立方糖膏添加200g。

下面结合部分试验数据及实施例与对比例实施结果来反映本技术方案的有益效果。

前述几种生物酶分别单独在澄清过程中或甲膏中作用后相应胶体去除率和酶活保存率,如表1、表2所示。在混合汁加酶作用时间短,升温至100℃后,生物酶迅速失活,对几种胶体的去除率为8.49%-20.63%。在甲膏中单独添加某种生物酶,酶活保存率高,可作用更长时间,但是胶体去除效果依然有限。

表1在混合汁中添加生物酶作用情况(作用30min后升温至100℃)

表2在甲膏中添加生物酶作用情况

实施例1、4与对比实施例2-7,取加入复合酶后的甲膏,60℃水浴反应,粘度变化如图1所示,粘度采用NDJ-9S数字旋转粘度计进行测量,测量温度为60℃。实施例和对比例胶体去除率、蔗糖分收回率、废蜜与蔗比数据如表3所示。胶体含量通过酒精沉淀法进行检测,其结果包括纤维素、木聚糖、β-葡聚糖、甘露聚糖、右旋糖酐、果胶、蛋白等多种大分子胶体物质。从图1数据可以看到,实施例1、实施例4与对比例4前期粘度迅速下降,降粘效果显著高于其他对比例,对比例6和对比例7由于甘露聚糖酶和右旋糖酐酶活力偏低,没能起到很好的降粘效果。其中实施例4比实施例1粘度下降效果更显著,说明加入小苏打后,可以进一步提高其他酶的降粘效果。结合表3胶体去除率数据,可以得知对比例4,由于甘露聚糖酶和右旋糖酐酶的共同作用,前期粘度迅速下降,但是因为缺乏其它酶制剂的共同作用,胶体去除率并不高。对比例5由于没有甘露聚糖酶和右旋糖酐酶的共同作用,前期粘度下降很慢,纤维素酶、木聚糖酶、β-葡聚糖酶、果胶酶作用效果大大受限。对比例2、对比例3只有甘露聚糖酶和右旋糖苷酶其中一种,与纤维素酶、木聚糖酶、β-葡聚糖酶、果胶酶共同作用,前期粘度下降很慢,酶的作用效果依然不理想,特别是对比例2即便添加小苏打,也因为缺少右旋糖酐酶而效果受限。对比例6、对比例7分别由于甘露聚糖酶和右旋糖酐酶活力偏低,没能起到很好的降粘效果,最终胶体去除率虽然高于对比例1-5,但与实施例有很大差距。只有如实施例这样,通过足够甘露聚糖酶和右旋糖酐酶的共同作用,前期粘度迅速下降,让纤维素酶、木聚糖酶、β-葡聚糖酶、果胶酶能更好的作用,最终粘度显著下降,实施例1-9平均胶体去除率高达85.57%。实施例4相比实施例1,复合酶配方中多出了占复合酶重量百分比为15%的小苏打,其他条件一致,结果实施例4不仅粘度下降更快(如图1所示),胶体去除率和糖分收回率分别比实施例1高出1.43%、0.91%,这说明小苏打的加入提高了复合酶制剂的效果。此外实施例中添加小苏打的实施例2-5、7平均胶体去除率87.40%,要高于不加小苏打的实施例1、6、8、9平均胶体去除率83.29%。

由表3可知,胶体去除率高低与蔗糖收回率有一定的关系,胶体去除率越高,更有利于糖分收回。糖分收回率提高、废蜜与蔗比降低,均表示糖分损失减少,有利于提高糖厂效益。本发明的技术方案实施例1-9,相比对比例1-8,产糖率提高0.19%,蔗糖收回率提高1.08%,废蜜与蔗比降低0.45%,可帮助糖厂提高经济效益。特别是实施例相比不加酶的对比例8和将酶加在澄清阶段的对比例1,蔗糖分收回率显著提高,反映了本发明的技术方案比现有技术方案有显著的提升。

实施例10和对比例9能反映在乙膏加酶的情况,在乙膏加酶时,由于煮制甲膏在前,刚加入酶时酶不能对煮制甲膏的全部物料进行作用,只能是乙膏煮制完成后得到的乙糖作为原料之一参与甲膏的煮制时,对煮制甲膏的物料起到一部分作用。因此实施例10相比对比例9有很大的提升,但对于蔗糖分收回率的提高效果不如将酶加到糖浆箱或甲膏中。

实施例11和对比例10能反映在丙膏加酶的情况,由于丙膏煮制还在乙膏煮制之后,基于与乙膏相同的原因,实施例11相比对比例10有很大的提升,但对于蔗糖分收回率的提高效果不如将酶加到糖浆箱或甲膏中。

实施例12、13与对比例11、12反映了本发明的技术方案在以甜菜为原料生产蔗糖时取得的显著效果。

表3实施例与对比例胶体去除率、蔗糖分收回率与废蜜与蔗比数据

除了糖分收回率和废蜜与蔗比可以直接反映糖分损失减少,收回提高以外,生产过程中的一些参数也能反映本发明的技术方案取得的有利于糖分收回的效果。

糖分收回主要是以白砂糖的形式收回,因此同样体积的甲膏,提出的白砂糖越多,代表糖分收回率越高。从表4可以看到,实施例相比对比例,每立方甲膏产白砂糖量有显著提高。

表4甲膏产白砂糖量对比

从表5可知,实施例1甲膏乙膏体积比、甲膏丙膏体积比、乙膏丙膏体积比均高于对比例1,并且糖膏煮制过程中操作工明显感觉粘度降低、糖膏爽手。这表现出实施例1甲膏提糖率有所升高,中间在制品乙丙膏煮制量减少,生产效率提高、能耗降低。

表5对比例1和实施例1不同糖膏煮制体积比

从表6可知,实施例10相比对比例9,乙膏膏蜜纯度差提高0.92%,结晶率提高0.81%。这说明本发明的复合酶制剂可以提高结晶率,有助于多提糖。

表6对比例10和实施例9乙膏数据对比

从表7可知,实施例11相比对比例10,每锅丙膏可多产赤砂糖775kg,废蜜减少1431kg,说明本发明的技术方案可以降低废蜜带走的糖分损失,提高糖分收回率,多产糖。

表7对比例10和实施例11赤砂糖和废蜜产量

表8实施例和对比例复合酶制剂酶活及添加方式

表8中,各酶的单位为1000u/mL,小苏打的单位为占复合酶制剂的重量比%,复合酶制剂的添加量为g。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种超敏蛋白复合酶制剂及其制备方法与应用

- 一种生物酶制剂及利用其提高造纸业混合废水处理效率的方法

- 一种提高谷氨酸产酸率及提取率的方法

- 一种可提高饲料消化率和转化率复合酶制剂

- 一种预防蔗种凤梨病及提高蔗种发芽率的方法