一种碳纤维椅子的制作方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种新材料应用技术领域,特别是一种碳纤维椅子的制作方法。

背景技术

碳纤维复合材料作为一种高比强度、高比模量的高性能结构材料,用其制作结构件具有结构可设计性强、工艺简单、减重效果明显等特点,被广泛应用于军工、航空航天等领域。椅子作为传统物件,与人们的生活息息相关,且大都采用木材、金属、塑料等材料制作而成,在外观、重量及强度等方面很难做到焕然一新。碳纤维可以很好的协调以上设计要素,在满足椅子极致轻量化、美观的同时,还可以赋予椅子较高的强度、刚性及尺寸稳定性,避免了金属椅子易生锈,木质椅子易腐蚀、塑料椅子易老化等问题。

由于椅子的结构复杂特点,很难一次性加工成型,碳纤维椅子也一样,如何实现全复合材料化和极致轻量化,保证椅子的整体强度及刚性,还要工艺容易实现,便于批量化制作等是技术难点。

发明内容

本发明要解决的技术问题是针对现有技术的不足,提出了一种基于稳固组合结构的碳纤维椅子的制作方法。

本发明要解决的技术问题是通过以下技术方案来实现的,一种碳纤维椅子的制作方法,其特点是:

由椅背、椅面、椅腿及横撑组成;

具体步骤如下:

第一步:各组合部件的制作

1)椅背的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工工序整体制作而成,中间部分采用实心模压工艺,两侧杆件采用内部加压气囊的模压成型工艺;

2)椅面的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工工序整体制作而成,椅面中间部分采用夹心材料的共固化模压成型工艺,其余部分全部实心模压成型工艺;

3)椅腿的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工工序整体制作而成,主体杆件部分采用加压气囊的模压成型工艺,其余部分采用全部实心模压成型工艺;

4)横撑的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工工序整体制作而成,主体全部采用加压气囊的模压成型工艺;

第二步:将第一步制作而成的椅背、椅面、椅腿及横撑在胶合治具的作用下插接胶合到一起;

操作如下:椅背两侧竖管为母端通过插接方式与椅面两侧凸起连接到一起,椅背中间靠板为公端与椅面凹槽契合到一起;四个椅腿与椅面连接方式一致,椅腿竖管为母端与椅面凸起通过插接方式连接到一起,同时椅腿扇形凸起还与椅面的凹槽契合到一起;横撑两端作为母端通过插接方式与椅腿上的凸起连接到一起,构成稳固组合结构;

第三步:在胶合处的包纱位(局部缩径部位)外侧缠绕碳纤维预浸料进行再次固化成型,使缩径处外径与主体基本一致;

第四步:涂装,对产品表面进行喷砂、修补、喷底漆、面漆及贴标等操作,从而完成整个产品制作过程。

本发明要解决的技术问题还可以通过以下技术方案来进一步实现,碳纤维预浸料是碳纤维织物预浸料、碳纤维单向预浸料中的一种或其组合。

本发明要解决的技术问题还可以通过以下技术方案来进一步实现,所述的夹心材料可以是PMI、PU、PVC、PET、轻木、环氧自膨胀胶片、铝蜂窝、芳纶纸蜂窝等中的任意一种。

本发明要解决的技术问题还可以通过以下技术方案来进一步实现,所述胶合工艺采用的是双组分常温固化环氧胶黏剂或单组分高温固化环氧胶黏剂。

本发明要解决的技术问题还可以通过以下技术方案来进一步实现,在与碳纤维预浸料共固化时,需要在外面包裹一层环氧树脂膜状胶黏剂或刮涂单组分高温固化环氧树脂胶黏剂,膜状胶黏剂规格为100~300g/m

本发明与现有技术相比,通过将复杂结构的椅子简化为结构简单的零部件,先分别制作各零部件,再将各零部件通过公母端插接/契合的方式胶合到一起,并对胶合部位进行局部包纱补强,再进行涂装制作为成品。该方法工艺简单,便于模块化流水线制作,生产效率高,便于大规模规推广应用,尤其适合复杂结构件的大批量制作。该专利内容对传统家具的复合材料化具有一定示范意义,为复杂结构提供了一种高效、稳固和易于实现的操作方式。

附图说明

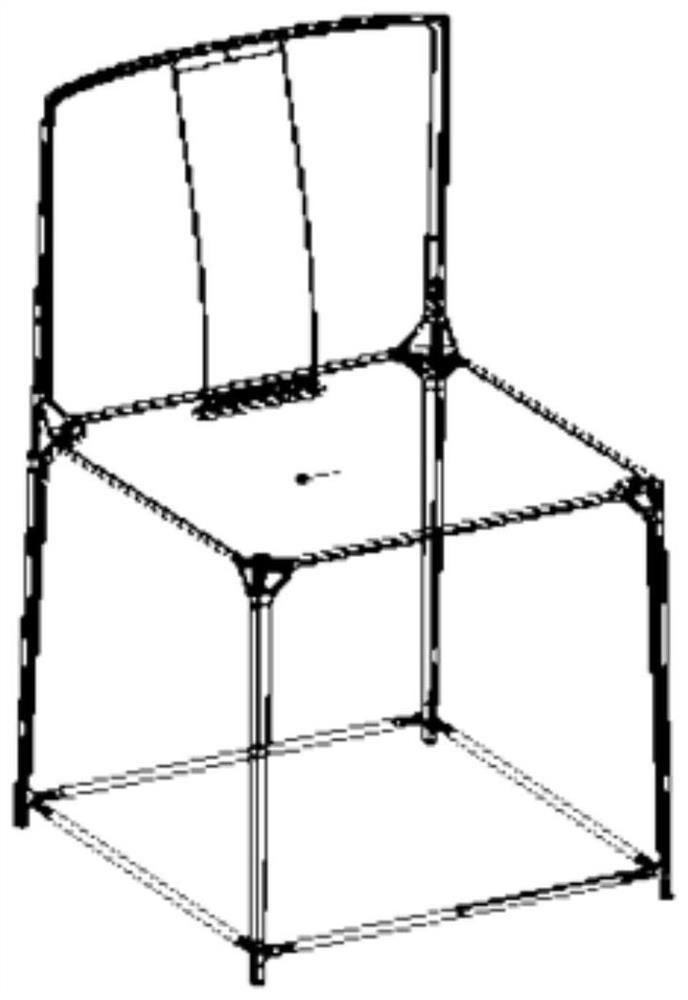

图1为碳纤维椅子结构图;

图2为碳纤维椅子组合结构总图;

图3为碳纤维椅子组合结构图示I;

图4为碳纤维椅子组合结构图示II;

图5为碳纤维椅子组合结构图示III;

其中:

1—椅背、2—椅面、3—椅腿、4—横撑。

具体实施方式

以下进一步描述本发明的具体技术方案,为使本发明实施例的目的、技术方案和优点更加清楚,以便于本领域的技术人员进一步地理解本发明,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,而不构成对其权利的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种碳纤维椅子的制作方法,其主要特征在于椅子由椅背1、椅面2、椅腿3及横撑4组成。椅背两侧竖管为母端通过插接方式与椅面两侧凸起连接到一起,椅背中间靠板为公端与椅面凹槽契合到一起;四个椅腿与椅面连接方式一致,椅腿竖管为母端与椅面凸起通过插接方式连接到一起,同时椅腿扇形凸起还与椅面的凹槽契合到一起;横撑两端作为母端通过插接方式与椅腿上的凸起连接到一起,构成稳固组合结构。具体步骤如下:

第一步:各组合部件的制作

1)椅背的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工等工序整体制作而成,中间部分采用实心模压工艺,两侧杆件采用内部加压气囊的模压成型工艺;

2)椅面的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工等工序整体制作而成,椅面中间部分采用夹心材料的共固化模压成型工艺,其余部分全部实心模压成型工艺;

3)椅腿的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工等工序整体制作而成,主体杆件部分采用加压气囊的模压成型工艺,其余部分采用全部实心模压成型工艺;

4)横撑的制作:采用碳纤维预浸料为主要原材料,通过裁剪、卷料、成型、加工等工序整体制作而成,主体全部采用加压气囊的模压成型工艺;

第二步:将第一步制作而成的椅背、椅面、椅腿及横撑在胶合治具的作用下插接胶合到一起;

第三步:在胶合处的包纱位(局部缩径部位)外侧缠绕碳纤维预浸料进行再次固化成型,使缩径处外径与主体基本一致;

第四步:涂装,对产品表面进行喷砂、修补、喷底漆、面漆及贴标等操作,从而完成整个产品制作过程。

碳纤维预浸料可以是碳纤维织物预浸料、碳纤维单向预浸料中的一种或其组合物;

所述的夹心材料可以是PMI、PU、PVC、PET、轻木、环氧自膨胀胶片、铝蜂窝、芳纶纸蜂窝等中的任意一种;

所述胶合工艺采用的是双组分常温固化环氧胶黏剂或单组分高温固化环氧胶黏剂;

所述的碳纤维预浸料不局限于采用碳纤维制作的预浸料,也可以采用玻璃纤维、石英纤维、玄武岩纤维、芳纶纤维、亚麻纤维中的任意一种或他们的组合;

所述夹心材料,在与碳纤维预浸料共固化时,需要在外面包裹一层环氧树脂膜状胶黏剂或刮涂单组分高温固化环氧树脂胶黏剂,膜状胶黏剂规格为100~300g/m

本发明专利阐述了一种碳纤维椅子的制作方法,该方法工艺简单,便于模块化流水线制作,生产效率高,便于大规模规推广应用,尤其适合复杂结构件的大批量制作。

- 一种碳纳米纤维/碳纤维固相微萃取装置的制作方法

- 一种整体成型碳纤维螺旋桨的制作模具及制作方法

- 一种碳纤维加固格构梁及其制作方法

- 复合异型高强钢丝的碳纤维板及其制作方法

- 一种具有折叠功能便于高度调节的碳纤维调档椅子

- 一种快速拆装的碳纤维椅子