一种真空炉用无落差暗流浇铸的方法及设备

文献发布时间:2023-06-19 19:00:17

技术领域

本发明涉及高纯铝真空冶炼技术领域,具体涉及一种真空炉用无落差暗流浇铸的方法及设备。

背景技术

高纯铝真空冶炼是指在隔绝空气条件下(小于大气压)精炼高纯铝以提高产品纯净度的一种冶炼方法。这种方法在冶炼行业已广泛应用,市场上存在多种形式的真空冶金设备及技术。常见的真空冶炼均采用在真空室内直接浇注的方法成型。行业内被称作VIM炉(Vacuum Induction Melting Furnace)。VIM炉中浇铸的金属锭坯内部组织控制及锭坯规格均受到限制,存在一定的局限性。无法实现与设计复杂的结晶器配套。

VIDP(Vacuum Induction Degassing and Pouring Furnace)是一种紧凑型的真空熔炼炉。VIDP炉中仅熔炼炉至出铝溜槽为真空状态,溜槽至末端成型结晶器均不在真空状态。VIDP炉体积仅占VIM炉体积的5%-10%,极大地减少了真空控制的设备投入,便于后续配套复杂产品的成型装置,得到广泛应用。

VIDP炉溜槽出铝后高温的铝液即会接触空气,故由熔炼炉出铝溜槽需实现无落差出铝,即熔炼炉至溜槽部分零落差。熔融铝液有落差浇铸至溜槽时,铝液表面氧化皮被破坏,熔体接触空气后表面快速氧化形成氧化皮,且铝液如瀑布式的下落过程铝液翻滚及扰动将氧化渣卷入铝液内部使熔体内部气渣含量上升,极大地降低了产品质量。将熔体由熔炼炉平稳地放出至溜槽最终到成型结晶器,是铸锭内部气渣控制的要点。

专利CN201821883483.4(一种可实现无落差立式铸造的真空感应熔炼炉设备)公开了一种真空熔炼炉用无落差浇铸装置,真空感应熔炼炉体结构包括倾动支架、真空筒体、安装在真空筒体内的感应炉及配套的真空系统、液压系统及电气控制系统。其中真空筒体为立式筒体结构;真空封头式炉盖上配有真空式料钟装置及观察孔、炉盖的内衬上设有耐高温隔热材料;真空环境下工作的各种频率的无芯感应炉;电气控制系统连接的溜槽液面检测装置;真空机组由滑阀泵及罗茨泵组成;液压系统包括液压站、液压缸,所述液压缸设置在所述感应炉的炉体的两侧,所述液压系统上还设置有比例阀。该方案的设计理念是无落差浇铸。但溜槽的外沿与炉体外沿相切,即熔炼炉内熔体至流槽的高度为坩埚锅壁厚度+炉体保温材质厚度+1/2流槽半径。熔体由炉体至流槽的落差可超过500mm,实际应用过程仍会造成铝液翻转式下注及扰动。

专利CN201210283473.8(一种多用途半连续真空感应熔铸炉)公开了一种多用途半连续真空感应熔铸炉,包括有熔化室,其特征在于,熔化室上部设有连续加料装置和合金加料口,熔化室内设有感应加热坩埚装置,感应加热坩埚装置设有出液口,感应加热坩埚装置的出液口侧设有溜槽,溜槽下方设有浇铸室,浇铸室内设有锭模,锭模下方设有锭模车。两端溜槽可对应不用的浇铸模具,实现多用途使用。该技术方案中未明确出铝流槽的与熔炼炉体的结构设计,无针对无落差浇铸的技术方案。

专利CN201921157721.8(真空感应熔炼炉)公开了一种真空感应炉的侧进式短溜槽系统。短溜槽系统为真空腔体;真空腔体和流槽式上部开设有观察窗;水冷真空隔离阀在上开有检修口;溜槽室为双层碳钢结构;推送杆与溜槽室同轴设置。该方案中短溜槽与熔炼炉体接触设计可知铝液浇铸时落差高度=坩埚锅壁厚度+炉体保温材质厚度+流槽直径。实际应用时此落差仍会造成铝液的扰动和造渣。

发明内容

为了解决现有技术中存在的上述不足之处,本发明的目的在于提供一种真空炉用无落差暗流浇铸的方法及设备,通过真空炉配套无落差出铝溜槽的结构设计、出铝溜槽的材质选材、合金添加及浇铸的惰性气体保护等控制熔炼及浇铸过程熔体的稳定状态,避免熔体落差及扰动等造成气渣卷入,最终实现低气低渣的高品质高纯铝产品制备。

为实现上述目的,本发明所采用的技术方案如下:

一种真空炉用无落差暗流浇铸的设备,包括真空中频熔炼炉、石墨坩埚和浇注组件,所述浇注组件包括出铝溜槽、旋转溜槽和固定溜槽;其中:所述真空中频熔炼炉的筒状炉体内放置石墨坩埚,石墨坩埚的上端设有坩埚上沿,坩埚上沿上开设竖直方向贯通的缺口形成流液通道,流液通道与出铝溜槽相连通;出铝溜槽的末端再依次连接真空挡板阀、旋转溜槽和固定溜槽;铝熔体浇注时,真空中频熔炼炉炉体倾转,石墨坩埚中的铝熔体经流液通道流出,再经浇注组件直至结晶器完成无落差浇铸。

所述真空中频熔炼炉的炉体与石墨坩埚之间设有为配套感应线圈,石墨坩埚外侧设有用于与感应线圈分隔的保温隔离材料;石墨坩埚底部与炉体底部之间铺设坩埚锅底填充料,炉体顶端设有炉体上盖,炉体上盖上设有进气口和出气口。

所述炉体侧面上部固定连接旋转转轴,旋转转轴旋转时带动炉体倾转。

所述石墨坩埚上沿上开设的流液通道,流液通道内侧与石墨坩埚内侧面相接,流液通道的中心位于出铝溜槽的轴线上;所述出铝溜槽、旋转溜槽和固定溜槽的轴线重合。

所述石墨坩埚的材质为高纯石墨,所述坩埚锅底填充料为耐火材料粉体,所述坩埚上沿为耐火材料。

所述出铝溜槽穿过旋转转轴后通过真空挡板阀与旋转溜槽连接;进行铝熔炼时,真空挡板阀关闭以维持真空环境,进行铝熔体浇注时,真空挡板阀打开使铝熔体流入旋转溜槽和固定溜槽。

所述旋转溜槽为一段中空管体,旋转溜槽与固定溜槽连接后能够相对转动;铝熔体浇注时,炉体上的旋转转轴带动炉体倾转,同步带动出铝溜槽和旋转溜槽转动,固定溜槽固定不动;旋转溜槽及固定溜槽上部均带密封盖体。

所述流液通道的上部设有流道上盖,流道上盖与流液通道为一体式结构,流道上盖的作用是在石墨坩埚沿旋转转轴倾翻时,使铝液平稳的从流液通道流出,而不会从流道上盖的位置飞溅或倾倒出,造成安全风险,从而防止浇铸过程铝液溢出。所述出铝溜槽的轴线与石墨坩埚的外圆相切,可保证熔体完全倒出,避免坩埚内部铝液残留。

所述出铝溜槽、旋转溜槽及固定溜槽的内衬材质为耐火材料,耐火材料中Al

利用所述设备进行真空炉用无落差暗流浇铸的方法,包括如下步骤:

(1)真空化铝:石墨坩埚中添加高纯铝锭原料,旋转溜槽和固定流槽预热,预热温度≥750℃,预热时间≥6h;真空熔炼炉密封升温同时开始抽真空,至炉体真空度<10Pa;调整中频炉功率使铝锭完全融化;

(2)合金元素添加:调整中频功率使铝液升温至760-800℃,由炉体上盖上安装的合金添加装置向石墨坩埚中分次或多次添加所需合金元素原料;所需合金元素原料以单质颗粒或中间合金方式加入,添加合金元素原料同时开启转子搅拌使得熔体成分均匀;合金元素以颗粒形式加入时,颗粒尺寸<10mm;合金元素以中间合金形式加入时,中间合金块样尺寸小于50mm;所添加合金元素为铜、硅、铁等金属;

(3)惰性气体保护:合金元素添加完毕后,调整中频功率铝液降温至710-730℃;由真空炉上盖进气口通入高纯氩气,高纯氩气中O

(4)炉内精炼除气:开启转子搅拌进行铝液精炼,精炼结束后将搅拌转子升起,检测铝液温度为720-730℃,准备铝液浇铸;

(5)铝液浇铸:真空炉出铝流槽连接的真空挡板阀打开,旋转溜槽及固定溜槽对接完成后,真空炉旋转转轴倾翻,铝液通过流液通道开始浇铸;铸造过程铝液液位稳定,炉内铝液上部氧化皮完整,铝液实现暗流浇铸。

本发明的优点及有益效果如下:

1.本发明设备的感应炉倾动回转轴与旋转铸造流口装置的中心线位于同一个轴心上,同侧出铝通道与石墨坩埚外圆相切,实现了无落差水平暗流浇铸的方法,感应炉倾动可平稳的将熔体从炉内转出并实现稳定的液面控制,即实现无落差放流和铸造液面的平稳控制。

2.本发明设备的旋转铸造流口装置的出口处设置有特制的两用真空挡板阀,主要用于维持感应炉内的真空度,在熔炼阶段采特制的两用真空挡板阀断开铸造流口,以维持真空要求,铸造时可快速打开所述旋转铸造流口装置铝液流动通道,实现放流铸造要求。

3.本发明设备的侧部出铝溜槽、旋转溜槽与固定流槽的内衬材质的成分配比设计,可满足高纯铝熔炼及铸造使用,避免高纯铝熔铸过程的硅、磷元素的成分污染。

4.本发明的高纯铝真空熔炼+惰性气体保护的工艺方案设计,可在熔铸过程减少熔融铝液与空气的接触面积,降低铝液中气体含量。且紧凑型熔炼炉设计,便于末端成型结晶器的特性化设计,实现高纯度高品质铝锭的熔炼和成型。

附图说明

图1为本发明真空炉用无落差暗流出铝设备中石墨坩埚与出铝溜槽纵剖面示意图。

图2为本发明真空炉用无落差暗流出铝设备中石墨坩埚与出铝溜槽纵剖面示意图。

图3为本发明真空炉用无落差暗流出铝设备中石墨坩埚与出铝溜槽俯视图。

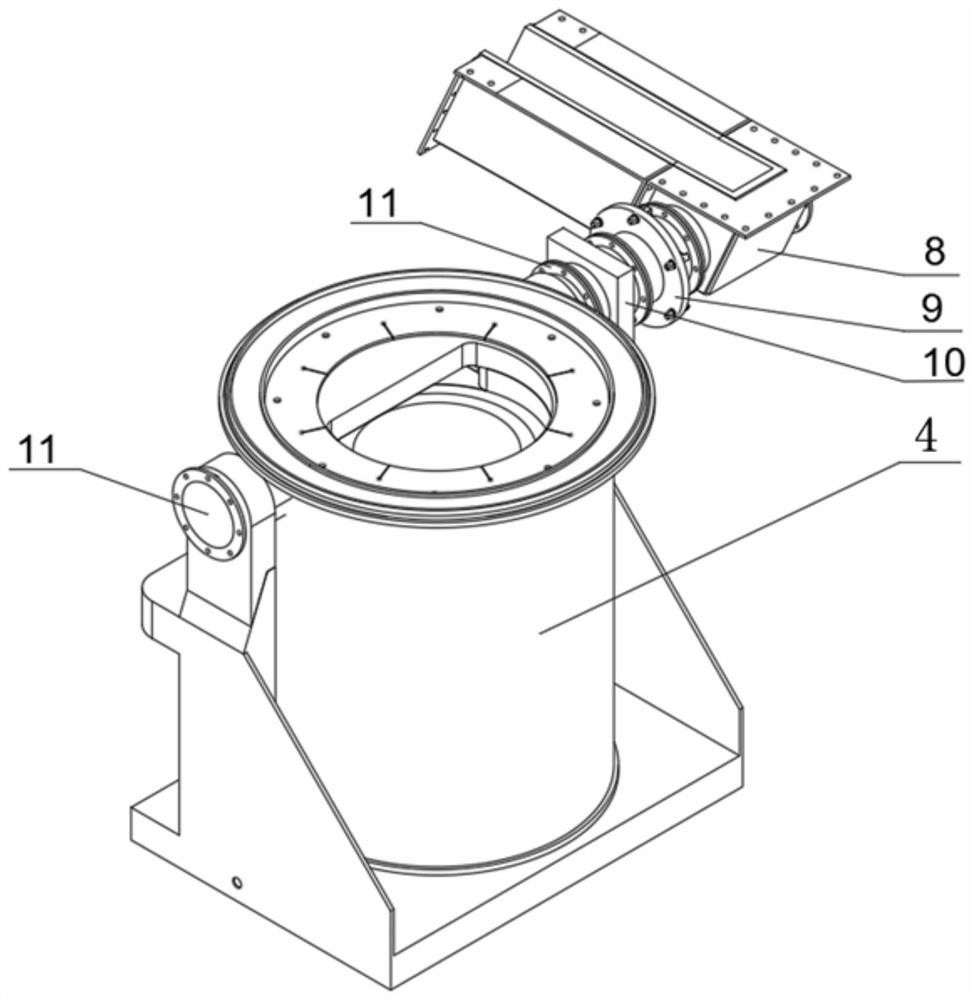

图4为本发明真空炉用无落差暗流出铝设备中石墨坩埚与出铝溜槽立体结构示意图。

图5为本发明真空炉用无落差暗流出铝设备整体结构示意图。

图中:1、坩埚锅底填充料;2、坩埚上沿;3、石墨坩埚;4、炉体;5、出铝溜槽;6、流液通道;7、流道上盖;8、固定溜槽;9、旋转溜槽;10、真空挡板阀;11、旋转转轴。

具体实施方式

为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

本发明基于VIDP熔炼炉结构,提供了一种真空炉用无落差暗流出铝的方法及设备。如图1-5所示,本发明所提供的真空炉用无落差暗流浇铸的设备包括真空中频熔炼炉、石墨坩埚3和浇注组件,所述浇注组件包括出铝溜槽5、旋转溜槽9和固定溜槽8;其中:所述真空中频熔炼炉的筒状炉体4内放置石墨坩埚3,石墨坩埚的上端设有由耐火材料材质的坩埚上沿2,坩埚上沿2上开设竖直方向贯通的缺口形成流液通道6,流液通道6与出铝溜槽5相连通;出铝溜槽5的末端再依次连接真空挡板阀10、旋转溜槽9和固定溜槽8;铝熔体浇注时,真空中频熔炼炉炉体4倾转,石墨坩埚中的铝熔体经流液通道6流出,再经浇注组件直至结晶器完成无落差落铸。

所述真空中频熔炼炉的炉体12与石墨坩埚之间设有为配套感应线圈,石墨坩埚外侧设有用于与感应线圈分隔的保温隔离材料;石墨坩埚底部与炉体底部之间铺设坩埚锅底填充料1,所述坩埚锅底填充料1为耐火材料粉体;炉体顶端设有炉体上盖,炉体上盖上设有常规的进气口、出气口和合金添加装置。

所述炉体侧面上部固定连接旋转转轴11,旋转转轴11旋转时带动炉体倾转。所述石墨坩埚上沿上开设的流液通道6,流液通道6内侧与石墨坩埚内侧面相接,流液通道6的中心位于出铝溜槽5的轴线上;所述出铝溜槽5、旋转溜槽9和固定溜槽8的轴线重合。

所述出铝溜槽5穿装于旋转转轴11后通过真空挡板阀10与旋转溜槽9连接;进行铝熔炼时,真空挡板阀10关闭以维持真空环境,进行铝熔体浇注时,真空挡板阀10打开使铝熔体流入旋转溜槽9和固定溜槽8。

所述旋转溜槽9为一段中空管体,旋转溜槽9与固定溜槽8连接后能够相对转动;铝熔体浇注时,炉体上的旋转转轴带动炉体倾转,同步带动出铝溜槽5和旋转溜槽9转动,固定溜槽8固定不动;旋转溜槽及固定溜槽上部均带密封盖体。

所述流液通道6的上部设有流道上盖7,流道上盖7与流液通道6为一体式结构,流道上盖7的作用是在石墨坩埚3沿旋转转轴11倾翻时,使铝液平稳的从流液通道6流出,而不会从流道上盖7的位置飞溅或倾倒出,造成安全风险,从而防止浇铸过程铝液溢出。所述出铝溜槽的轴线与石墨坩埚的外圆相切,使熔炼炉至出铝溜槽无液位差水平暗流出铝,避免熔体下落时翻转及扰动造成熔体气渣含量上升,影响产品质量。同时可保证熔体完全倒出,避免坩埚内部铝液残留。

为适应高纯铝熔炼使用,避免使用过程铝液所接触材质对铝成分的污染。坩埚材质为高纯石墨,出铝溜槽、旋转溜槽及固定溜槽的内衬材质为耐火材料,耐火材料中Al

实施例1:

本实施例为利用上述设备进行无落差暗流浇铸,具体如下:

1.真空化铝:石墨坩埚中添加高纯铝锭原料900kg。旋转溜槽+固定流槽预热温度760℃,预热时间8小时。真空熔炼炉密封升温同时开始抽真空,至炉体真空度为2Pa。调整中频功率开始原料融化。由观察孔观察铝锭完全融化后测定铝液温度为702℃。

2.合金添加:调整中频功率铝液升温至780℃,由合金添加装置添加铜颗粒。颗粒直径9mm,长度15mm。将搅拌转子下放到铝液内部,开启搅拌转子同时添加铜粒。全部4.6kg铜粒分三次添加完成。预配合金配比为0.508wt%,实测合金成分为0.51wt%,合金成分达到控制标准。合金添加完成后测定铝液温度为752℃。

3.惰性气体保护:调整中频功率铝液降温至铝液温度720℃。由真空炉盖体进气口通入纯度99.9999%的高纯氩气。高纯氩气中O

4.炉内精炼除气:由搅拌转子上部进气口通高纯氩气,同时开启转子搅拌进行铝液精炼。精炼结束后将搅拌转子升起。检测铝液温度为725℃,准备铝液浇铸。

5.铝液浇铸:真空炉出铝流槽真空密封口打开,旋转溜槽及固定溜槽对接完成后。真空炉沿石墨坩埚外沿中心线的旋转轴倾翻,铝液通过流液通道6开始浇铸。铸造过程铝液液位稳定,炉内铝液上部氧化皮完整,铝液暗流浇铸。

6.含氢量检测:由固定溜槽处在线检测铝液中H含量为0.08ml/100gAl。

对比例1:

步骤1-2与实施例1相同。

3.密封及精炼用氩气纯度99.99%,氩气中O

步骤4-5与实施例1相同。

6.含氢量检测:由固定溜槽处在线检测铝液中H含量为0.15ml/100gAl。

对比例2:

步骤1与实施例1相同。

2.调整中频功率铝液升温至778℃,由合金添加装置添加铜颗粒。颗粒直径9mm,长度15mm。将搅拌转子下放到铝液内部,开启搅拌转子同时添加铜粒。全部4.6kg铜粒单次全部添加完成。预配合金配比为0.508wt%,实测合金成分为0.432wt%,合金成分未达到控制标准,判定为添加铜合金未完全融化。调整中频功率,铝液温度升温至820℃,同时开启转子搅拌,搅拌时间30min。搅拌结束后取样检测合金成分为0.498wt%,达到成分控制标准。

步骤3-5与实施例1相同。

本例未采用分次添加工艺时,合金融化时间加长,增加了合金成分污染风险。

- 一种低电压治理设备的模糊无模型自适应控制方法

- 一种凉席竹片无轴抛光设备及其使用方法

- 一种无刷电机无位置控制电路、设备及方法

- 一种无胶柔性覆铜板的生产方法及设备

- 一种无吊索梁段的施工设备及方法

- 一种真空炉用无落差暗流浇铸的设备

- 无缩孔浇铸锆刚玉电熔砖发泡砖浇铸设备及浇铸方法