电动阀

文献发布时间:2023-06-19 19:00:17

技术领域

本申请涉及一种电动阀。

背景技术

相关技术的电动阀包括驱动部件和阀部件,驱动部件位于阀部件的部分的外周,驱动部件包括定子组件,为避免外界环境中的水汽与定子组件接触而造成定子组件的失效或锈蚀,驱动部件与阀部件之间常设置有密封件,如O型密封圈,但这样存在驱动部件在拆卸的时候困难,不易拆卸。

发明内容

本申请的目的在于提供一种电动阀,有利于驱动部件的拆卸方便。

为实现上述目的,本申请采用如下技术方案:

一种电动阀,包括驱动部件、阀部件以及密封件,所述驱动部件具有第一容纳腔,部分所述阀部件位于所述第一容纳腔,至少部分所述密封件位于所述第一容纳腔,所述密封件位于所述阀部件的部分的外周,所述密封件包括第一部和第二部,所述第一部与所述驱动部件的外壳体抵接,所述第二部与所述阀部件的外壁面抵接,定义一平面,所述密封件的中心轴线位于所述平面,所述第一部与所述外壳体抵接的接触面在所述平面上投影的轴向高度为H1,所述第二部与所述阀部件的外壁面抵接的接触面在所述平面上投影的轴向高度为H2,两者满足关系:H1<H2。

本申请提供了一种电动阀,包括驱动部件、阀部件以及密封件,驱动部件具有第一容纳腔,部分阀部件位于第一容纳腔,密封件位于部分阀部件的外周,至少部分密封件位于第一容纳腔,密封件包括第一部和第二部,第一部与驱动部件的外壳体抵接,第二部与阀部件的外壁面抵接,定义一平面,第一部与外壳体抵接的接触面在平面上投影的轴向高度为H1,第二部与阀部件的外壁面抵接的接触面在平面上投影的轴向高度为H2,H1<H2,通过设置密封件与阀部件的外壁面的接触面积大于密封件与外壳体的接触面积,相比与采用常规的O型密封圈,有利于驱动部件的拆卸方便。

附图说明

图1是电动阀的第一种实施方式的一个实施例的一个立体结构示意图;

图2是图1中电动阀的一个截面结构示意图;

图3是图2中阀部件的一个截面结构示意图;

图4是图1中连接件的一个立体结构示意图;

图5是图1中支撑构件的一个立体结构示意图;

图6是图2中驱动部件的一个截面结构示意图;

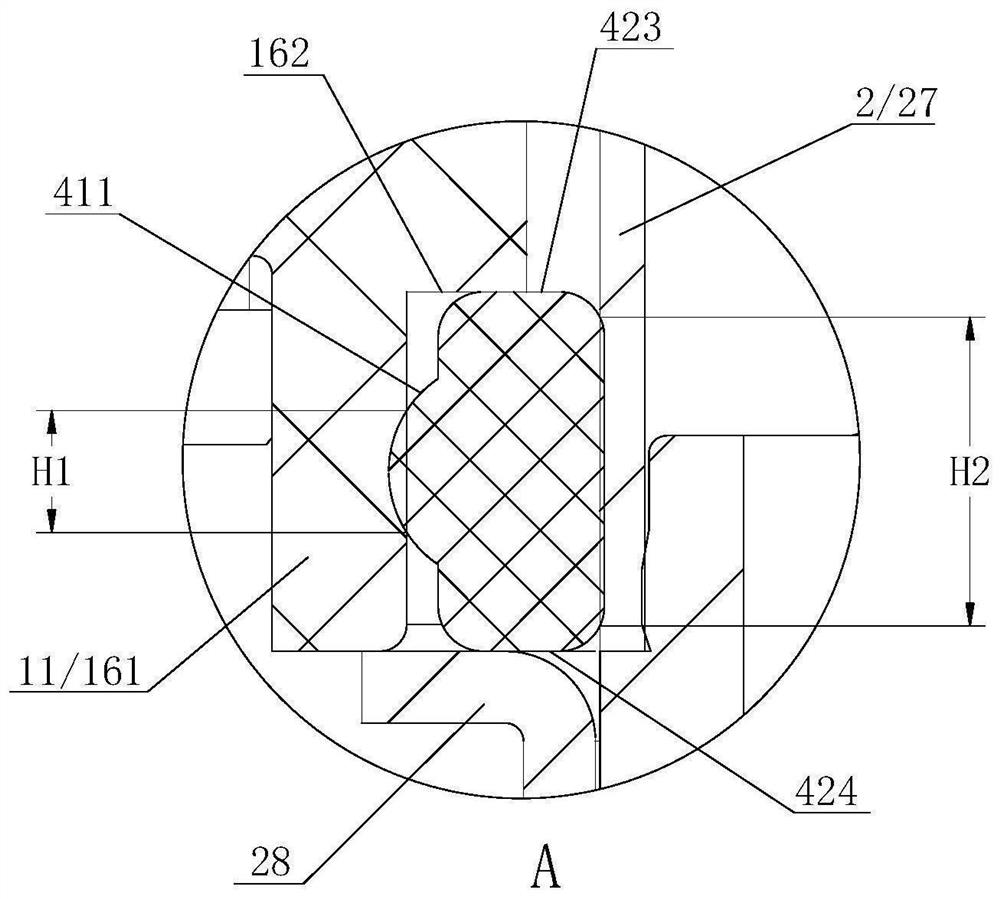

图7是图2中A部的局部放大示意图;

图8是图2中密封件的一个截面结构示意图;

图9是密封件的其他实施方式的一个截面结构示意图;

图10是电动阀的第二种实施方式的一个实施例的一个立体结构示意图;

图11是图10中B部的局部放大示意图。

具体实施方式

下面结合附图和具体实施例对本申请作进一步说明:

参见图1和图2,电动阀100可以应用于空调系统或热管理系统中的制冷剂循环流路,电动阀100包括驱动部件1、阀部件2以及阀体部件3,部分阀部件2位于阀体部件3形成的阀体腔30,阀部件2与阀体部件3固定连接或限位连接,进一步地,阀部件2与阀体部件3之间还进行有密封设置,有利于防止工作介质的外漏。驱动部件1套设于另一部分阀部件2的外周,驱动部件1与阀部件2或者驱动部件1与阀体部件3可拆卸连接,电动阀100通过驱动部件1与外界电连接和/或信号连接。

参见图2,驱动部件1包括外壳体11,定子组件12以及插针13,驱动部件1以定子组件12、插针13等为注塑嵌件,一体注塑形成外壳体11,外壳体11形成有接口部111,接口部111具有接口腔112,插针13的一端位于外壳体11内且与定子组件12电连接和/或信号连接,插针13的另一端位于接口腔112,用于与外界电连接和/或信号连接。

参见图2和图3,阀部件2包括转子组件21、丝杆组件22、止动组件23、阀芯组件24、阀芯座组件25、连接座26以及套管27,丝杆组件22包括丝杆221,丝杆221的一端部与转子组件21固定连接,丝杆221的另一端部与阀芯组件24螺纹连接,止动组件23位于丝杆221的部分的外周,至少部分止动组件23位于转子组件21形成的转子腔210,设置止动组件23位于转子腔210,有利于减小阀部件2的轴向高度。止动组件23与连接座26固定连接,阀芯座组件25位于阀芯组件24的部分的外周,阀芯座组件25与连接座26固定连接,套管27套设于转子组件21的外周,套管27与连接座26固定连接,沿阀部件2的轴向,套管27和阀芯座组件25位于连接座26的两侧。在本实施例中,套管27与连接座26通过焊接固定连接,阀芯座组件25与连接座26通过焊接固定连接。设置套管27用于间隔定子组件12和转子组件21,有利于防止位于阀部件2内的工作流体内漏至驱动部件1,造成定子组件12的失效或锈蚀等不良影响。

参见图2和图3,在本实施例中,阀体部件3包括主阀体31、第一接管32以及第二接管33,主阀体31与第一接管32固定连接或一体成型,主阀体31与第二接管33固定连接或一体成型,第一接管32具有第一通道34,第二接管33具有第二通道35。阀部件2通过连接座26与主阀体31焊接固定,至少部分阀芯座组件25位于阀体腔30,阀芯座组件25具有阀口251,阀芯组件24包括阀芯241,阀芯241能够沿其轴向靠近或远离阀口2251动作,进而能够在阀口2251处形成节流,第一通道34能够通过阀口2251连通第二通道35。

驱动部件1还包括连接件,连接件的一部分与外壳体11固定连接,连接件的另一部分与阀部件2或与阀体部件3可拆卸连接。参见图1、图4以及图5,在本实施例中,驱动部件1包括连接件14,连接件14的一部分与外壳体11通过焊接固定连接,阀部件2还包括支撑构件28,在本实施例中,支撑构件28位于连接座26的部分外周,支撑构件28与连接座26固定连接,具体地支撑构件28与连接座26通过焊接固定连接。连接件14包括卡扣部141,卡扣部141包括卡扣凸起1411,相应地,支撑构件28具有卡扣沟槽281,驱动部件1套设于阀部件2的部分外周时,至少部分卡扣凸起1411位于卡扣沟槽281,卡扣部141与卡扣沟槽171卡扣配合,实现驱动部件1与阀部件2的可拆卸连接。当然作为其他实施方式,连接件14与阀部件2或连接件14与阀体部件3还可以通过螺钉等其他方式实现可拆卸连接。

参见图6,驱动部件1还具有第一容纳腔15,形成第一容纳腔15的壁包括外壳体11部分和裸露在外壳体11外的定子组件12部分,具体可以为定子组件12的定子铁芯121部分,如在本实施例中的定子爪极部分,定义定子爪极为定子铁芯的一种。驱动部件1通过第一容纳腔15套设于阀部件2的部分外周或者说阀部件2的部分位于第一容纳腔15,具体地,套设于至少部分套管27的外周。设置部分定子铁芯121裸露于外壳体11外,主要是为了使转子组件21能够更好地感应到定子组件12产生的激励磁场,从而驱动阀芯241动作。

为避免外界环境中的水汽或其他介质通过驱动部件1与阀部件2的装配间隙进入第一容纳腔15造成定子铁芯121的失效或锈蚀,驱动部件1与阀部件2之间还进行有密封设置,如现有技术中常见地采用O型密封圈进行密封,具体地,至少部分O型密封圈位于第一容纳腔15,沿O型密封圈的径向,O型密封圈被压紧于外壳体11和阀部件2的外壁面之间,但这样存在驱动部件1的拆卸困难。这是由于外壳体11为塑料材质,而阀部件2的外壁面为金属材质,且O型密封圈在密封时分别与外壳体11、阀部件2的外壁面的接触面积趋于相等,这样O型密封圈与外壳体11的接触面之间的动摩擦系数大于O型密封圈与阀部件2外壁面的接触面之间的动摩擦系数,即O型密封圈与外壳体11之间相对滑动所需克服的摩擦力(即滑动摩擦力)将大于O型密封圈与阀部件2的外壁面之间相对滑动所需克服的摩擦力,在沿驱动部件1轴向拆卸驱动部件1时,O型密封圈将随驱动部件1一起相对阀部件2的外壁面滑动,此时O型密封圈仍处于密封状态,随着驱动部件1相对阀部件2轴向移动,第一容纳腔15(此时在O型密封圈作用下为密封腔)内会形成一真空段,随着真空度的增加,导致驱动部件1拆卸困难。或者说,随着O型密封圈跟随驱动部件1相对阀部件2轴向移动,第一容纳腔15(密封腔)内原本容纳的空气的体积变大,根据理想气体状态方程pV=nRT,其中p表示气体压强、V表示气体体积、n表示气体物质的量、R表示气体常数,T表示绝对温度,在其他量不变的情况下,空气体积变大,第一容纳腔15内空气的压强减小,将小于外界大气压,这样在外界大气压的影响下将导致驱动部件1拆卸困难。

为解决驱动部件1拆卸困难的问题,参见图2、图7以及图8,电动阀100还包括密封件4,密封件4包括第一部41和第二部42,沿第二部42的径向,第一部41自第二部42的外侧壁421朝远离外侧壁421的方向凸起形成。密封件4套设于阀部件2的部分的外周,如在本实施例中套设于套管27的部分外周,至少部分密封件4位于第一容纳腔15,沿第一容纳腔15的轴向,密封件4比定子铁芯121靠近第一容纳腔15的开口设置;沿密封件4的径向,密封件4被压紧于外壳体11和阀部件2的外壁面之间,具体地,第一部41与外壳体11抵接,第二部42与阀部件2的外壁面抵接,如在本实施例中第二部42与套管27的外壁面抵接。定义一平面,该平面过密封件4的中心轴线,或者说密封件4的中心轴线位于该平面,该平面可以为如图2所示的截面,定义第一部41在抵接状态下与外壳体11的接触面在该平面上投影的轴向高度为H1,定义第二部42在抵接状态下与阀部件2的外壁面的接触面在该平面上投影的轴向高度为H2,两者之间满足关系:H1<H2,优选地,1.5H1≤H2≤3H1。这样密封件4在密封抵接时与外壳体11的接触面积小于密封件4与阀部件2的外壁面的接触面积,密封件4由橡胶材料注塑成型,根据橡胶材料的特性,随着密封件4与阀部件2的外壁面的接触面积变大,有利于增大密封件4与阀部件2的外壁面之间相对滑动所需克服的摩擦力,从而有利于使密封件4与外壳体11之间相对滑动所需克服的摩擦力小于等于密封件4与阀部件2的外壁面之间相对滑动所需克服的摩擦力,这样驱动部件1在拆卸过程中,有利于避免密封件4随驱动部件1一起移动的情况,有利于驱动部件1与密封件4的脱离,从而降低了第一容纳腔15形成真空段的可能,有利于驱动部件1的拆卸方便。

参见图2、图7以及图8,第一部41包括第一壁411,第一壁411与第二部42的外侧壁421相连,第一部41通过第一壁411与外壳体11抵接,第二部42还包括内侧壁422,第二部42通过内侧壁422与阀部件2的外壁面抵接,如与套管27的外壁面抵接。在本实施例中,第一壁411的壁面在上述平面的投影为弧形,内侧壁422的壁面在上述平面上的投影为线形,如设置第一壁411的壁面为球面,设置内侧壁422的壁面为与套管27的外壁面相适配的圆柱面,这样有利于密封件4在密封抵接时减小第一部41与外壳体11的接触面积,同时增大第二部42与阀部件2的外壁面的接触面积,进而更有利于使密封件4与外壳体11之间相对滑动所需克服的摩擦力小于等于密封件4与阀部件2的外壁面之间相对滑动所需克服的摩擦力,有利于驱动部件1的拆卸。当然作为其他实施方式,密封件还可以为其他形状,如图9中(a)和(b)所示为其他实施方式的密封件4’的实施例。

参见图2、图6至图8,驱动部件1包括第一容纳部16,第一容纳部16形成第一容纳腔15,第一容纳部16包括第一侧壁161和第一台阶部162,沿第一容纳腔15的轴向,第一台阶部162比定子铁芯121靠近第一容纳腔15的开口设置,第一侧壁16比第一台阶部171靠近第一容纳腔15的开口设置,第一侧壁16和第一台阶部171均属于外壳体11的一部分。在本实施例中,沿密封件4的径向,密封件4被压紧于第一侧壁161和阀部件2的外壁面之间,其中阀部件2的外壁面可以为套管27的外壁面,当然容易想到的是,作为其他实施方式,阀部件2的外壁面还可以部分套管27的外壁面和部分连接座26的外壁面或者阀部件2的外壁面可以为连接座26的外壁面。在本实施例中,第一侧壁161通过第一壁411与第一部41抵接,第二部42通过内侧壁422与套管27的外壁面抵接;沿密封件4的轴向,密封件4位于第一台阶部162和支撑构件28之间,密封件4的上端面423与第一台阶部162接触和/或密封件4的下端面424与支撑构件28接触,密封件4在轴向上通过第一台阶部171和支撑构件28限位,有利于避免密封件4在轴向上的窜动,提高密封件4的密封性能。当然作为其他实施方式,密封件4还可以通过第一台阶部162和阀部件2的其他部分如连接座26进行轴向限位,或者还可以通过在第一容纳部16开设一安置密封件4的密封沟槽对密封件4进行轴向限位。在本实施例中,上端面423和下端面424为第二部42的两个端面,当然作为其他实施方式,根据密封件4的形状不同,上端面423和下端面424还可以为第二部42和第一部41共同形成的两个端面,或者上端面423和下端面424还可以为第一部41的两个端面。

参见图10和图11,为电动阀的第二种实施方式,在第二种实施方式中,连接座26包括沿径向向外凸起的凸缘部261,沿第一容纳腔15的轴向,密封件4位于第一台阶部162和凸缘部261之间,密封件4的上端面423与第一台阶部162接触和/或密封件4的下端面424与凸缘部261接触,密封件4在轴向上通过第一台阶部162和凸缘部261限位。另外,在本实施例中,连接件14的一部分与外壳体11固定连接,如焊接固定连接,连接件14的另一部分与连接座26可拆卸连接,如通过螺钉可拆卸连接,在本实施例中,连接件14与凸缘部261螺钉可拆卸连接。在第二种实施方式中,电动阀100’其他结部分的结构与第一种实施方式并无明显区别,在此不再赘述。

需要说明的是:以上实施例仅用于说明本申请而并非限制本申请所描述的技术方案,例如对“前”、“后”、“左”、“右”、“上”、“下”等方向性的界定,尽管本说明书参照上述的实施例对本申请已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本申请进行修改或者等同替换,而一切不脱离本申请的精神和范围的技术方案及其改进,均应涵盖在本申请的权利要求范围内。

- 一种电动阀外螺纹结构以及电动阀

- 一种电动阀止动结构以及电动阀

- 电动阀用定子以及电动阀

- 耐高压电动阀及并联多路电动阀

- 电动阀控制装置以及具备该电动阀控制装置的电动阀装置

- 电动阀控制装置以及具备该电动阀控制装置的电动阀装置