一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及石墨烯的制备领域,特别涉及一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法。

背景技术

锂离子电池作为一种绿色环保的二次电源,因其比容量高、工作电压高、自放电小、循环性能好、使用寿命长、无记忆效应等优点,近年发展迅猛。锂离子电池由正极、负极、隔膜、电解液和外壳构成。石墨因其导电性好、层状的晶体结构有序、可逆的储锂容量高、充放电电位低、平台长且稳定等特性,在锂离子电池的负极材料中得到广泛应用。在锂离子电池行业迅猛发展的同时,会产生大量的废旧石墨,这些资源经过提纯又可以变废为宝,如果将这些废旧石墨做成高质量的石墨烯,将会缓解碳资源紧缺,避免环境污染,促进石墨烯行业的可持续发展。另外,废旧石墨的原料成本远低于高纯石墨的成本,适于做生产石墨烯的原料。因此,本发明采用电化学阴极剥离法剥离经过预先提纯废旧石墨,制备成石墨烯,可以节省生产成本,并可以重新将其应用于锂离子电池中,实现了资源综合利用的最大化。另外,相比于电化学阳极剥离法(B.D.Ossonon,D.Belanger.Functionalization ofgraphene sheets by the diazoniumchemistry during electrochemical exfoliationof graphite[J].Carbon,2017,11:83-93.),阴极剥离法由于在阴极电解过程中产生部分氢气,可以防止阴极石墨或剥离的石墨烯发生氧化,所制备的石墨烯的含氧量很少,因此无需还原,一步即可获得缺陷较少,层数低的石墨烯。本发明所制备的石墨烯的电导率为10000~20000S/cm,层数为1~3层,比表面积为800~1000m

发明内容

本发明利用回收的废旧石墨通过电化学阴极剥离法制备出高质量、低缺陷的石墨烯,实现了废旧石墨的资源回收利用,缓解了碳资源的紧缺。

本发明提供的制备石墨烯的方法,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理30~60min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼4~6次,然后将滤饼置于60℃下的干燥箱中烘干30~60min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为400~600℃,时间为2~4h,获得提纯的石墨粉;

(2)压片处理:利用粉末压片机将提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阴极,铂片为阳极,作为阴极的石墨片先在18V条件下进行预电解30~60min,然后在20~30V的电压条件下进行电解剥离,石墨片逐步膨胀发生剥离产生石墨烯,石墨烯悬浮于电解液液面上;

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,按顺序分别用N,N-二甲基甲酰胺DMF、体积比为1:1的DMF和H

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率70~120W,超声频率为45~60Hz,超声时间为30~60min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸密封蒸发皿出口,进行冷冻干燥。预冷冻8~10小时,再进行干燥处理,干燥时间为24~30小时,最后将干燥后的石墨烯进行打粉,粉末过筛后制备最终石墨烯成品。

所述步骤(1)的回收废旧锂离子电池中的石墨负极是废旧的高温热解石墨、人工石墨或天然鳞片石墨。

所述步骤(1)中的有机溶剂为NMP,无水乙醇或DMF。

所述步骤(1)中煅烧使用的保护气为氮气,氩气或氦气。

所述步骤(3)电解液主要由有机溶剂、高氯酸锂(LiClO

所述步骤(3)电解液中的有机溶剂为碳酸丙烯酯PC、N,N-二甲基甲酰胺DMF或二甲基亚砜DMSO。

所述步骤(3)电解液中高氯酸锂LiClO

所述步骤(3)的电解剥离电压为26~30V。

所述步骤(6)的冷冻干燥抽真空的真空度为2~10Pa。

采用所述的一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法制备的石墨烯,应用于新能源电池、工业催化剂、生物医学材料领域。

本发明具有以下有益效果:利用锂电池中产生的废旧石墨制备的石墨烯可以实现废旧资源的回收利用,节省了部分原料资金成本的同时,利用阴极剥离法生产高附产值的、高C:O质量比的石墨烯产品,相应产品的性能如下:石墨烯的电导率为10000~20000S/cm,层数为1~3层,比表面积为800~1000m

附图说明

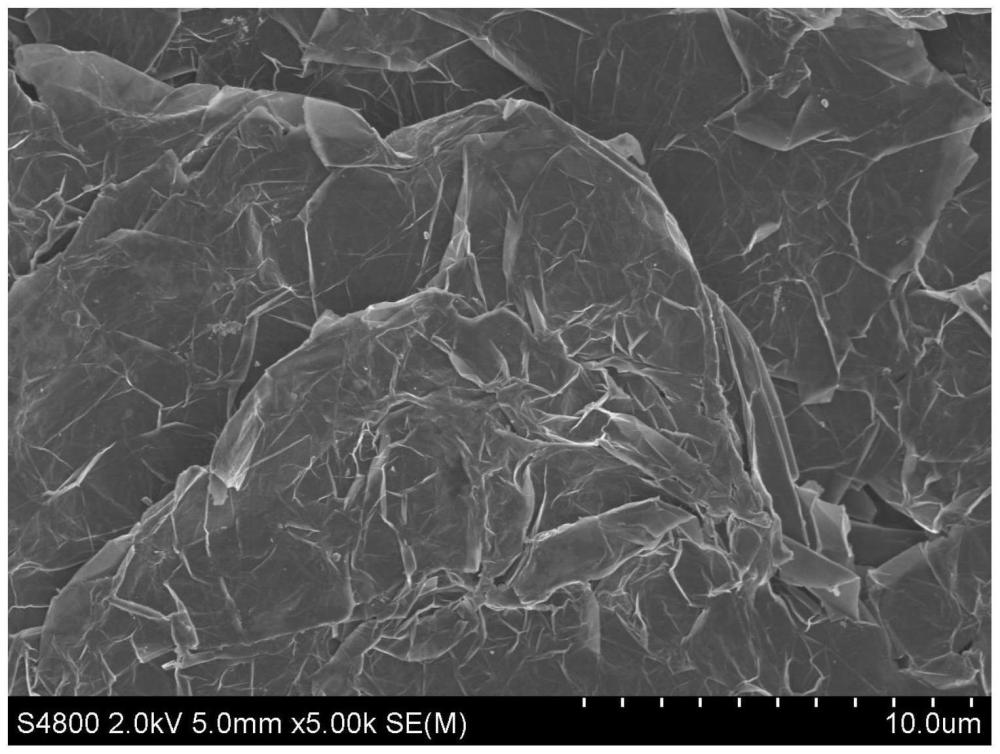

图1为本发明实施例2利用回收的废旧石墨所得的高质量石墨烯的SEM图片。

图2为本发明实施例2石墨烯的XPS图像。

图3为本发明实施例2的石墨烯的拉曼图像。

具体实施方式

下面通过实施例进一步描述本发明的特征:

实施例1:

本发明提供的制备石墨烯的方法,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理60min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼6次,然后将滤饼置于60℃下的干燥箱中烘干60min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为500℃,时间为3h,获得提纯的石墨粉;

(2)压片处理:利用粉末压片机将所述提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阴极,铂片为阳极,作为阴极的石墨片先在18V电压条件下进行预电解30min,然后在26V的电压条件下进行电解剥离,石墨片逐步膨胀发生剥离产生石墨烯,石墨烯悬浮于电解液液面上,阴极剥离法阴极产生的氢气可以防止石墨或石墨烯发生氧化,起到气氛保护作用。

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,按顺序分别用N,N-二甲基甲酰胺DMF、体积比为1:1的DMF和H

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率70W,超声频率为45Hz,超声时间为60min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸封住蒸发皿出口,然后将蒸发皿放入冷冻干燥机中的托盘中。启动冷冻键开关,预先冷冻10小时,随后开启真空计和抽真空按钮进行干燥处理,干燥时间为30小时,最后将干燥后的石墨烯放入打粉器中进行打粉,粉末过筛后制备最终石墨烯成品。

所述步骤(1)的回收废旧锂离子电池中的石墨负极是废旧的高温热解石墨、人工石墨或天然鳞片石墨。

所述步骤(1)中的有机溶剂为NMP、无水乙醇或DMF。

所述步骤(1)中煅烧使用的保护气为氮气、氩气或氦气。

所述步骤(3)的电解液主要由有机溶剂、高氯酸锂LiClO

所述步骤(3)电解液中的有机溶剂为碳酸丙烯酯PC、N,N-二甲基甲酰胺DMF或二甲基亚砜DMSO。

所述步骤(3)电解液中高氯酸锂LiClO

所述步骤(6)的冷冻干燥抽真空的真空度为2~10Pa。

采用所述的一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法制备的石墨烯,可应用于新能源电池、工业催化剂、生物医学材料领域。

实施例1所获得的石墨烯的性能如下:石墨烯的电导率为15350S/cm,层数为1~3层,比表面积为803.2m

实施例2:

本发明提供的制备石墨烯的方法,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理30min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼4次,然后将滤饼置于60℃下的干燥箱中烘干60min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为600℃,时间为2h,获得提纯的石墨粉。

(2)压片处理:利用粉末压片机将所述提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阴极,铂片为阳极,作为阴极的石墨片先在18V电压条件下进行预电解40min,然后在28V的电压条件下进行电解剥离,石墨片逐步膨胀发生剥离产生石墨烯,石墨烯悬浮于电解液液面上。

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,按顺序分别用N,N-二甲基甲酰胺DMF、体积比为1:1的DMF和H

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率120W,超声频率为60Hz,超声时间为30min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸封住蒸发皿出口,然后将蒸发皿放入冷冻干燥机中的托盘中。启动冷冻键开关,预先冷冻8小时,随后开启真空计和抽真空按钮进行干燥处理,干燥时间为28小时,最后将干燥后的石墨烯放入打粉器中进行打粉,粉末过筛后制备最终石墨烯成品。

所述步骤(1)的回收废旧锂离子电池中的石墨负极是废旧的高温热解石墨、人工石墨或天然鳞片石墨。

所述步骤(1)中的有机溶剂为NMP、无水乙醇或DMF。

所述步骤(1)中煅烧使用的保护气为氮气、氩气或氦气。

所述步骤(3)的电解液主要由有机溶剂、高氯酸锂LiClO

所述步骤(3)电解液中的有机溶剂为碳酸丙烯酯PC、N,N-二甲基甲酰胺DMF或二甲基亚砜DMSO。

所述步骤(3)电解液中高氯酸锂LiClO

所述步骤(6)的冷冻干燥抽真空的真空度为2~10Pa。

采用所述的一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法制备的石墨烯,可应用于新能源电池、工业催化剂、生物医学材料领域。

实施例2所获得的石墨烯的性能如下:石墨烯的电导率为19782S/cm,层数为1~3层,比表面积为903.15m

表1实施例2中石墨烯中各元素的含量(质量浓度,%)

实施例3:

本发明提供的制备石墨烯的方法,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理60min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼5次,然后将滤饼置于60℃下的干燥箱中烘干30min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为450℃,时间为4h,获得提纯的石墨粉。

(2)压片处理:利用粉末压片机将所述提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阴极,铂片为阳极,作为阴极的石墨片先在18V电压条件下进行预电解60min,然后在30V电压条件下进行电解剥离,石墨片逐步膨胀发生剥离产生石墨烯,石墨烯悬浮于电解液液面上;

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,按顺序分别用N,N-二甲基甲酰胺DMF、体积比为1:1的DMF和H

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率70W,超声频率为45Hz,超声时间为30min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸封住蒸发皿出口,然后将蒸发皿放入冷冻干燥机中的托盘中。启动冷冻键开关,预先冷冻8小时,随后开启真空计和抽真空按钮进行干燥处理,干燥时间为30小时,最后将干燥后的石墨烯放入打粉器中进行打粉,粉末过筛后制备最终石墨烯成品。

所述步骤(1)的回收废旧锂离子电池中的石墨负极是废旧的高温热解石墨、人工石墨或天然鳞片石墨。

所述步骤(1)中的有机溶剂为NMP、无水乙醇或DMF。

所述步骤(1)中煅烧使用的保护气为氮气、氩气或氦气。

所述步骤(3)所述电解液主要由碳酸丙烯酯PC、N,N-二甲基甲酰胺DMF、二甲基亚砜DMSO、高氯酸锂LiClO

所述步骤(3)电解液中的有机溶剂为碳酸丙烯酯PC、N,N-二甲基甲酰胺DMF或二甲基亚砜DMSO。

所述步骤(3)电解液中高氯酸锂LiClO

所述步骤(6)的冷冻干燥抽真空的真空度为2~10Pa。

采用所述的一种利用回收废旧锂离子电池石墨负极制备石墨烯的方法制备的石墨烯,可应用于新能源电池、工业催化剂、生物医学材料领域。

实施例3所获得的石墨烯的性能如下:石墨烯的电导率为17819S/cm,层数为1~3层,比表面积为896.5m

对比例1:与实施例1-3不同的是步骤(3)采用阳极剥离法进行石墨烯剥离以及后续有石墨烯的热还原处理,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理60min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼5次,然后将滤饼置于60℃下的干燥箱中烘干30min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为450℃,时间为4h,获得提纯的石墨粉。

(2)压片处理:利用粉末压片机将所述提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将1M硫酸电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阳极,铂片作为阴极,作为阳极的石墨片在6V的电压条件下进行电解剥离(硫酸电解液体系下的石墨烯剥离起始电压为3V),石墨片逐步膨胀发生剥离产生石墨烯,石墨烯沉入电解液里;

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,用蒸馏水反复冲洗5次,获得石墨烯溶液;

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率70W,超声频率为45Hz,超声时间为30min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸封住蒸发皿出口,然后将蒸发皿放入冷冻干燥机中的托盘中。启动冷冻键开关,预先冷冻8小时,随后开启真空计和抽真空按钮进行干燥处理,干燥时间为30小时,最后将干燥后的石墨烯放入打粉器中进行打粉,准备热还原处理;

(7)石墨烯的热还原处理:将冷冻干燥后的石墨烯半成品放入陶瓷方舟中,并将方舟置于通入氩气保护气的管式炉里,于300℃下保温5~7小时,反应完毕后冷却到室温下,粉末过筛后获得石墨烯成品。

对比例1的石墨烯的性能如下:石墨烯的电导率为13524S/cm,层数为1~5层,比表面积为456.5m

对比例2:

与实施例1-3不同的是步骤(3)不采用预电解步骤,具体步骤如下:

(1)石墨提纯:将废旧锂离子电池放入饱和氯化钠溶液中浸泡1~3天释放掉电池里储存的电荷;拆解电池取出附着石墨的负极铜箔,将其放入有机溶剂中,进行超声处理30min,分离负极铜箔和石墨负极;收集分离后的石墨负极,通过真空抽滤机用蒸馏水反复冲洗收集到的石墨负极滤饼4次,然后将滤饼置于60℃下的干燥箱中烘干60min,再将滤饼研磨成粉末;粉末过筛后在通入惰性保护气的管式炉中进行煅烧除杂,煅烧温度为600℃,时间为2h,获得提纯的石墨粉。

(2)压片处理:利用粉末压片机将所述提纯的石墨粉压制成厚度为0.5~3mm的石墨片;

(3)电解剥离处理:将电解液放入到电解槽中,然后将压制好的石墨片用镍网束缚住并放入电解槽中作为阴极,铂片为阳极,作为阴极的石墨片在28V的电压条件下进行电解剥离,石墨片逐步膨胀发生剥离产生石墨烯,石墨烯悬浮于电解液液面上。

(4)真空抽滤处理:利用真空抽滤装置对电解剥离后的电解液进行清洗,按顺序分别用N,N-二甲基甲酰胺DMF、体积比为1:1的DMF和H

(5)超声处理:对石墨烯溶液进行超声处理,超声处理的工艺参数为功率120W,超声频率为60Hz,超声时间为30min;

(6)冷冻干燥:将超声处理后的石墨烯溶液装入蒸发皿中,并用滤纸封住蒸发皿出口,然后将蒸发皿放入冷冻干燥机中的托盘中。启动冷冻键开关,预先冷冻8小时,随后开启真空计和抽真空按钮进行干燥处理,干燥时间为28小时,最后将干燥后的石墨烯放入打粉器中进行打粉,粉末过筛后制备最终石墨烯成品。

对比例2所获得的石墨烯的性能如下:石墨烯的电导率为14312S/cm,层数为1~5层,比表面积为836.23m

实施例1-3中的步骤(1)中的超声处理是使用超声波微纳米气泡装置进行处理的,其原理是使有机溶剂与空气高度相溶混合,发生超声波空化弥散释放出高密度的、均匀的纳米与微米级的气泡,气泡插入到石墨和铜箔之间的界面,使石墨粉轻易地分离而不破坏铜箔。

实施例1-3中的步骤(3)中的电压定为26V~30V之间,主要是考虑到在不同的电解液体系下石墨烯开始剥离的起始电位不同(本发明电解液的起始电位为20V),电压的大小直接影响电化学插层反应驱动力的大小,电压越大,插层反应驱动力越强,越容易剥离石墨烯。另外,预电解的目的是为了让阳离子充分插层到石墨层间距中,这样可保证接下来提升电压后的石墨烯会慢慢地剥离而不产生大块的剥离石墨,从而影响石墨烯产率,预电解电压设置为18V是因为,在18V条件下开始有零星石墨烯浮在电解液表面,说明此时接近起始电压,阳离子充分插层到石墨层间距中。本发明中电压在20~26V间石墨烯剥离的量很少,直接影响产率,而在26~30V之间既能保证石墨烯质量和产率,而大于30V虽然剥离速度增加,但石墨烯层数也增加到多层(6-10层),不能产生少层的石墨烯。

- 一种锂离子电池负极材料钛酸锂/氮掺杂石墨烯的制备方法及其应用

- 一种锂离子电池负极红磷/石墨烯复合材料制备方法

- 应用于锂离子电池负极的碳包覆SnOx量子点/石墨烯复合物的制备方法

- 一种回收废旧锂离子电池负极石墨材料制备氮掺杂多孔还原氧化石墨烯的方法

- 一种从废旧锂离子电池负极材料中回收石墨制备石墨烯的方法