载具板回流设备及具有其的装箱生产线

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及包装机械技术领域,特别是一种载具板回流设备及具有其的装箱生产线。

背景技术

服务器生产工艺流程中,由于服务器相关物料规格较大且种类较为多样化,故多采用线外配料的形式,在这种配料形式下需要将载具板运送至指定配料地点。而在当前服务器生产线中,多采用载具板从线体尾部回流至线体头部的形式,载具板全程不离开生产线线体,这种载具板回流的模式难以满足前述的线外配料形式。

发明内容

基于此,有必要针对上述问题,提供一种能够适应线外配料形式的载具板回流设备及具有其的装箱生产线。

本发明第一方面提供一种载具板回流设备,包括打包工位、周转货架、载具回流运输线体及载具板升降机,所述打包工位处的待回流的载具板能够被所述载具回流运输线体传送至所述载具板升降机,并通过所述载具板升降机传递至所述周转货架,所述周转货架与所述载具板升降机可分离设置,以使得所述周转货架能够运动至所述打包工位。

本发明第二方面还提供一种装箱生产线,包括上述的载具板回流设备,以及服务器待取工位及装箱设备。

本发明的技术方案中,由于周转货架与载具板升降机之间可分离设置,使得打包工位处的载具板能够通过载具回流运输线体传递至载具板升降机处,并由载具板升降机推入周转货架内,在周转货架满载后,配合外部的AGV或类似设备带至任意的配料地点,从而使得该载具板回流设备能够配合采用线外配料、线边打包形式的服务器生产线。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本申请的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

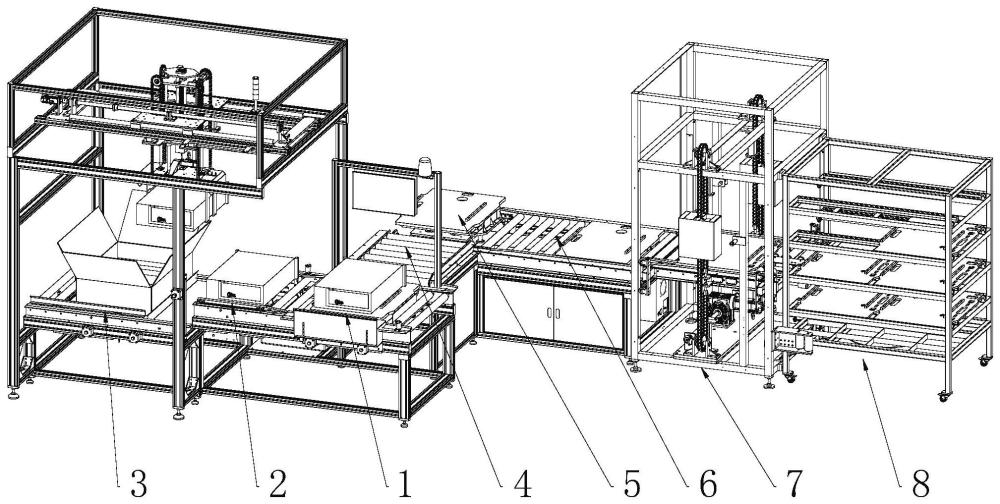

图1为本发明一种实施方式的装箱生产线立体结构示意图;

图2为图1中装箱生产线的打包工位及服务器待取工位处的结构示意图;

图3为图2中第一架体上安装的、载具顶升定位平移机构的结构示意图;

图4为图3中所示载具顶升定位平移机构的另一视角视图;

图5为图2中第一架体上安装的、服务器对中定位机构的结构示意图;

图6为图1中装箱生产线的装箱设备处的结构示意图;

图7为图6中所示、安装于第二架体上的纸箱对中定位机构的结构示意图;

图8为图6中所示、安装于第三架体上的抓手平移机构的结构示意图;

图9为图6中所示的抓手升降机构的结构示意图;

图10为图9中所示抓手升降机构的另一视角视图;

图11为图1中装箱生产线的第一回流过渡工位处的结构示意图;

图12为图1中的装箱生产线的第二回流过渡工位处的结构示意图;

图13为图12中安装于第二过渡工位架体上的换向工位的结构示意图;

图14为图1中的装箱生产线的载具板升降机的结构示意图;

图15为图14中所示的载具板升降机上载具推送组件的结构示意图;

图16为图14中所示的载具板升降机上货架对接机构的结构示意图;

图17为图14中所示的载具板升降机上货架抱紧装置的结构示意图;

图18为图14中所示的载具板升降机上货架导向机构的结构示意图;

图19为图1中的装箱生产线的周转货架的结构示意图;

图20为图19中周转货架上的载具板阻挡机构的结构示意图。

附图标记:

1、打包工位;11、第一架体;12、电动滚筒;13、对射传感器;14、打包台;

15、载具顶升定位平移机构;151、第一底板;152、升降板;153、阻挡组件;1531、阻挡件升降驱动件;1532、阻挡件;1533、阻挡件升降导向件;

154、顶升带组件;1541、带轮;1542、顶升带;1543、带轮安装座;155、平移驱动件;156、导向杆;157、推板;158、顶升组件;1581、升降板顶升驱动件;1582、升降板导向直线轴承;1583、升降板导向件;

16、载具导向板;

2、服务器待取工位;

20、服务器对中定位机构;201、第一安装板;202、第一导向杆;203、第一对中组件;2031、第一对中驱动件;2032、第一减速器;2033、第一螺杆;2034、第二螺杆;2035、第一螺母;2036、第二螺母;

204、第一直线轴承;205、服务器定位挡板;

21、定位块;22、定位块安装座;

3、装箱设备;

30、纸箱对中定位机构;301、第二安装板;302、第二导向杆;303、第二对中组件;3031、第二对中驱动件;3032、第二减速器;3033、第三螺杆;3034、第四螺杆;3035、第三螺母;3036、第四螺母;304、第二直线轴承;305、纸箱定位挡板;

31、第二架体;32、挡板;33、第三架体;

34、抓手平移机构;341a、第一侧底座;341b、第二侧底座;342、平移主体;

343、平移主体驱动组件;3431、主体连接件;3432、平移螺母;3433、平移丝杆;3434、平移驱动件;3435、平移丝杆支撑轴承;

35、抓手升降机构;

351、抓手安装座;352、抓手驱动组件;3521、抓手驱动丝杆;3522、抓手驱动螺母;3523、抓手驱动电机;3524、同步带组件;353、抓手平移导向组件;3531、抓手平移导向杆;3532、抓手平移导向轴承;

354、主动侧升降安装座;355、平移主体连接座;356、抓手升降驱动组件;3561、升降驱动减速器;3562、升降丝杆;3563、升降螺母;

3571、链轮;3572、链条;3573、升降导向杆;3574、从动侧升降安装座;3575、导向插杆;3576、导向插通座;

36、抓手;

4、第一回流过渡工位;40、第一过渡工位架体;41、过渡工位导向板;42、报警灯;43、显示装置;

5、换向工位;50、换向升降驱动件;51、换向旋转驱动件;52、下层安装板;53、上层安装板;54、可旋转安装板;55、万向支撑件;56、换向工位电动滚筒;57、换向工位导向板;

6、第二回流过渡工位;60、第二过渡工位架体;61、过渡导向轮组;62、滚轮组;63、载具推板气缸;64、载具挡止板;65、电器柜;

7、载具板升降机;

701、升降机机架;702、升降链轮组;703、放置支座;704、升降架导向轮组;705、升降架;706、升降架导向板;707、升降架维护撑杆;708、配重件;709、缓冲垫块;710、轨道垫板;

711、载具推送组件;7111、入架推动气缸;7112、入架导向杆;7113、入架导向轴承;7114、缓冲件;7115、入架推板安装座;7116、转动推板;7117、浮动连接件;

712、货架对接机构;7121、阻挡打开气缸;7122、阻挡打开垫块;7123、打开组件安装座;7124、货架对接推动气缸;7125、对接导向杆;7126、对接导向轴承;

713、伺服电机;714、蜗轮减速箱;

715、货架抱紧装置;7151、夹紧气缸支座;7152、旋转夹紧气缸;7153、抱紧臂;7154、抱紧垫块;

716、货架导向机构;7161、导向机构支座;7162、导向滚筒;7163、万向球装置;

8、周转货架;80、货架本体;

81、载具板阻挡机构;811、阻挡块轴承;812、阻挡块摆臂;8120、回转轴线;813、阻挡机构安装座;814、阻挡块;815、弹性复位件;

82、流利条;83、脚轮;84、阻挡导轮。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

需要说明的是,当组件被称为“固定于”或“设置于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。本申请的说明书所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,第一特征在第二特征“上”、“下”可以是第一特征直接和第二特征接触,或第一特征和第二特征间接地通过中间媒介接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅表示第一特征水平高度小于第二特征。

除非另有定义,本申请的说明书所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本申请的说明书所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

相关现有技术中,由于服务器种类较多,相关配料的种类较为多样化,且一般配料的规格也较为庞大,因此,实际生产中采用线外配料的形式更加便捷。但传统的载具板回流形式中,载具板通常是自线体尾部回流至线体头部,这种载具板的回流形式中,载具板无法离开线体,这就要求服务器打包所需的物料必须被搬运至线体头部,然后才能与回流至线体头部的载具板一起进行线上配料,当生产服务器所需的配料种类多、体积大是,作业强度非常高,作业风险大。

为了解决上述问题,本发明首先提供一种载具板回流设备,以使载具板能够回流至载具周转货架,然后由AGV搬运至线体外指定的配料点,从而实现线外配料。

如图1中所示,本发明一个实施例中的载具板回流设备包括:打包工位1、载具回流运输线体、载具板升降机7及周转货架8。其中:周转货架8与载具板升降机7之间可分离设置,回收至周转货架8的载具板能够内单独运输至指定地点进行线外配料。

打包工位1处设置有打包台14,操作者可以在该打包台14上完成服务器的覆膜打包,之后,服务器放至线体上,等待下一步的装箱操作,而原本用于承载覆膜前服务器的载具板则自打包工位1开始回流,直至进入周转货架8。

在图示的实施方式中,用于将待回流的载具板传送至周转货架8的载具回流运输线体包括:第一回流过渡工位4、换向工位5、第二回流过渡工位6。其中第一回流过渡工位4与打包工位1邻接,而第二回流过渡工位6与周转货架8邻接。可以理解,载具回流运输线体上的工位数量、功能均可以依需进行设置。例如,当载具板不存在换向需要时,可以取消换向工位5,设置换向工位5能够使载具板回流设备适应不同产品,整个设备柔性化程度提高。此外,当基于某种需要而需要延长载具板回流的线体长度时,可以依需设置更多的回流过渡工位。

除了载具板回流设备外,本发明第二方面还提供一种装箱生产线,用于实现服务器的装箱操作。该装箱生产线包括所述的载具板回流设备,以及,服务器待取工位2及装箱设备3。以下,将结合附图对图1至图18所示实施方式的装箱生产线进行描述。

结合图1与图2中所示,打包工位1和服务器待取工位2共用一个第一架体11,该第一架体11上安装有多根电动滚筒12。沿多根电动滚筒12间隔排列的方向,电动滚筒12包括大致位于第一架体11中间位置的主驱动滚筒,及被该主驱动滚筒拖动的被动滚筒。

如图2中所示,第一架体11上的打包工位1处还设置有对射传感器13,该对射传感器13用于载具板上服务器的取走状态,具体地,当载具板上的服务器被取走后,对射传感器13接通,载具板开始回流。

打包工位1处电动滚筒12的下方设置有载具顶升定位平移机构15。一并参考图3及图4所示,该载具顶升定位平移机构15包括:第一底板151、升降板152、阻挡组件153、顶升带组件154、平移驱动件155、导向杆156、推板157及顶升组件158。

其中:第一底板151相对于第一架体11固定安装,顶升组件158装设于第一底板151与升降板152之间,并用于带动升降板152相对于第一底板151升降。顶升组件158包括固定装设与第一底板151上的升降板顶升驱动件1581,该升降板顶升驱动件1581可以选择为气缸、直线电机等能够输出直线运动的驱动结构;顶升组件158还包括用于给升降板152的升降运动进行导向的升降板导向件1583及升降板导向直线轴承1582。

载具顶升定位平移机构15的其他相关结构安装于升降板152上,以随升降板152升降。其中:阻挡组件153包括阻挡件升降驱动件1531、阻挡件1532以及阻挡件升降导向件1533,类似于升降板152升降的导向结构,阻挡组件153还可以包括用于配合阻挡件升降导向件1533的直线轴承。

载具板及其上的服务器运输至打包工位1后,先通过阻挡组件153阻挡对其进行定位,即,两侧被阻挡件升降驱动件1531带动升高的阻挡件1532挡止承载有服务器配件的载具板,然后通过顶升组件158的顶升作用,使得载具板及其上的服务器配件暂时停留于该位置,此时,操作者可以取走载具板上的服务器,并在打包台14处进行覆膜,覆膜完成后的服务器重新放置到服务器待取工位2。

如图3中所示,顶升带组件154包括固定安装于升降板152的带轮安装座1543、可转动安装于该带轮安装座1543上的带轮1541,以及绕设于带轮1541上的顶升带1542。在装配状态下,顶升带1542对应于图2中所示相邻电动滚筒12之间的间隙设置,如此,当顶升带组件154随升降板152上升至顶部位置时,顶升带1542自相邻电动滚筒12之间的间隙露出,并与载具板的下表面接触,从而将载具板及其上的服务器顶起,在此状态下,操作者可以自载具板上取下待覆膜的服务器。

在对射传感器13接通后,载具板上待覆膜的服务器已被转移至打包台14上,此时,平移驱动件155自图3所示的伸出状态带动其伸出端上的推板157开始缩回,在这个过程中,空载的载具板被推板157被推板157推动至第一回流过渡工位4处,第一架体11上的载具导向板16能够在载具板的移动过程中为其提供导向作用。

在平移驱动件155推动载具板的过程中,导向杆156为平移驱动件155带动推板157平移的过程提供导向作用,类似地,此处导向杆156也可以配合直线轴承使用。空载的载具板被推动至第一回流过渡工位4后,升降板顶升驱动件1581带动升降板152下降至不干扰电动滚筒12能够带动载具板的高度。

可以理解,为了使第一回流过渡工位4能够承接待回流的载具板,第一回流过渡工位4的高度应当与升降板152上升后的高度匹配,即,第一回流过渡工位4的高度与打包工位1的高度不同。

一并参考图2和图5中所示,服务器待取工位2包括位于电动滚筒12下侧的服务器对中定位机构20、定位块21以及用于将定位块21安装固定至第一架体11上的定位块安装座22。定位块21能够保护放置于服务器待取工位2处电动滚筒12上的服务器,以避免服务器受到外部的硬阻挡的撞击。在一些实施方式中,定位块21可以采用聚氨酯材料制成。

图5所示为一种服务器对中定位机构20的实施方式。其包括第一安装板201,该第一安装板201相对于第一架体11固定安装;第一对中组件203装设于第一安装板201上,并包括第一对中驱动件2031、第一减速器2032、第一螺杆2033、第二螺杆2034、第一螺母2035及第二螺母2036。

其中:第一对中驱动件2031的运动输出端连接至第一减速器2032,并通过该第一减速器2032转换为两个不同方向旋转运动分别输入至第一螺杆2033和第二螺杆2034,第一螺杆2033与第一螺母2035配合,第二螺杆2034与第二螺母2036配合,从而同步地带动安装于两个螺母上的两块服务器定位挡板205相对靠近或相对远离。第一螺杆2033与第二螺杆2034中一者为左旋螺杆,另一者为右旋螺杆,如此,第一螺母2035和第二螺母2036能够在第一对中驱动件2031同步同速地相对运动,从而保证两块服务器定位挡板205的中心线始终不变,进而实现服务器定位对中。在图示的实施方式中,第一螺杆2033与第二螺杆2034共轴线布置,从而使得第一减速器2032的轴系设计更加简化,且整体服务器对中定位机构的布局也更加合理。

如图5中所示,第一安装板201上还设置有安装座结构,用于给服务器定位挡板205运动提供导向的第一导向杆202通过该安装座支撑,对应地,服务器定位挡板205除了与对应侧的螺母连接固定外,其上还设置有用于第一导向杆202滑动配合的第一直线轴承204。在图示的实施方式中,第一导向杆202有两根,并分别位于第一螺杆2033的两侧。

如图6至图10中所示,装箱设备3主要包括第二架体31、设置于该第二架体31上的纸箱对中定位机构30、挡板32、第三架体33、设置于该第三架体33上的抓手平移机构34、设置于抓手平移机构34内平移主体342上的抓手升降机构35,以及连接于抓手升降机构35上的抓手36。

一并参考图6和图7中所示,纸箱对中定位机构30的结构,与前述记载的服务器对中定位机构20的结构大致相同。其包括第二安装板301,该第二安装板301相对于第二架体31固定安装;第二对中组件303装设于第二安装板301上,并包括第二对中驱动件3031、第二减速器3032、第三螺杆3033、第四螺杆3034、第三螺母3035及第四螺母3036。

其中:第二对中驱动件3031的运动输出端连接至第二减速器3032,并通过该第二减速器3032转换为两个不同方向旋转运动分别输入至第三螺杆3033和第四螺杆3034,第三螺杆3033与第三螺母3035配合,第四螺杆3034与第四螺母3036配合,从而同步地带动安装于两个螺母上的两块纸箱定位挡板305相对靠近或相对远离。第三螺杆3033与第四螺杆3034中一者为左旋螺杆,另一者为右旋螺杆,如此,第三螺母3035和第四螺母3036能够在第二对中驱动件3031同步同速地相对运动,从而保证两块纸箱定位挡板305的中心线始终不变,进而实现纸箱的定位对中。在图7所示的实施方式中,第三螺杆3033与第四螺杆3034共轴线布置,从而使得第二减速器3032的轴系设计更加简化,且整体纸箱对中定位机构30的布局也更加合理。

如图7中所示,第二安装板301上还设置有安装座结构,用于给纸箱定位挡板305运动提供导向的第二导向杆302通过该安装座支撑,对应地,纸箱定位挡板305除了与对应侧的螺母连接固定外,其上还设置有用于第二导向杆302滑动配合的第二直线轴承304。在图示的实施方式中,第二导向杆302也有两根,并分别位于第三螺杆3033的两侧。

一并参考图6和图8中所示,抓手平移机构34包括:第一侧底座341a和第二侧底座341b,两者固定安装至第三架体33上;平移主体342,用于安装后文即将提及并示出于图9和图10中安装抓手升降机构35;以及平移主体驱动组件343,该平移主体驱动组件343用于带动平移主体342平移运动。

在一种实施方式中,平移主体驱动组件343包括平移驱动件3434、与平移驱动件3434的运动输出端传动连接的平移丝杆3433、与平移丝杆3433形成丝杠螺母副的平移螺母3432、用于连接平移螺母3432与平移主体342的主体连接件3431,以及用于对平移丝杆3433进行回转支承的平移丝杆支撑轴承3435。平移驱动件3434可以通过支座结构固定至第一侧底座341a上,其运动输出端与平移丝杆3433之间通过联轴器实现传动连接;为了对平移丝杆3433形成可靠支撑,第一侧底座341a和第二侧底座341b上分别固定有一轴承座,用于安装平移丝杆支撑轴承3435,这样,两个平移丝杆支撑轴承3435能够在较大跨度内对平移丝杆3433形成两点支撑。当平移驱动件3434输出旋转运动时,能够带动平移丝杆3433转动,与之配合的平移螺母3432沿平移丝杆3433的轴线方向做直线运动,从而带动平移主体342做平移运动,平移驱动件3434选择为能够输出两向转动的驱动件,如伺服电机。而为了提高传动精度以保证平移主体342的运动精度,平移丝杆3433可以选择为滚珠丝杆,与之适配地,平移螺母3432选择为滚珠丝杆螺母。

如图9和图10中所示,抓手升降机构35主要包括固定安装于平移主体342下侧的平移主体连接座355、与该平移主体连接座355固定连接的主动侧升降安装座354、从动侧升降安装座3574、装设于主动侧升降安装座354与从动侧升降安装座3574之间并用于驱动从动侧升降安装座3574相对于主动侧升降安装座354升降的抓手升降驱动组件356。

具体地,主动侧升降安装座354的下侧表面上安装有升降驱动减速器3561,以及用于给该升降驱动减速器3561提供驱动力的电机;升降驱动减速器3561的输出轴上传动连接升降丝杆3562的一端,该升降丝杆3562的另一端延伸至从动侧升降安装座3574,从动侧升降安装座3574上安装有与升降丝杆3562配合的升降螺母3563。当电机的驱动力输入至升降驱动减速器3561时,升降驱动减速器3561带动升降丝杆3562转动,进而驱动升降螺母3563带动与之固定的从动侧升降安装座3574一同升降。

如图9中所示,为了使从动侧升降安装座3574随升降丝杆3562的运动精度提高,主动侧升降安装座354与从动侧升降安装座3574之间还设置有轴线平行于升降丝杆3562的升降导向杆3573,与之配合地,从动侧升降安装座3574上对应位置设置有滑动轴承。

继续参见图9和图10中所示,从动侧升降安装座3574上装设有链轮3571,在图示的实施方式中,链轮3571共四组,并以升降丝杆3562为中心圆周对称分布于从动侧升降安装座3574的四个角上。链轮3571上绕设有链条3572,该链条3572的A1端与抓手安装座351固定连接,A2端与主动侧升降安装座354固定连接,这样,当升降丝杆3562与升降螺母3563配合带动从动侧升降安装座3574运动距离L1时,抓手安装座351由于链轮3571与链条3572的配合而相对于主动侧升降安装座354运动两倍的L1行程,进而使得整体的装箱生产线高度相对较低,极大的节省了装箱设备3的顶部空间,有利于生产线的布置。

为了避免被链条3572牵动的抓手安装座351发生晃动,主动侧升降安装座354靠近抓手安装座351的一侧面上安装有硬质的导向插杆3575,抓手安装座351对应于导向插杆3575的设置位置处设置有具有插通孔的导向插通座3576,这样,当从动侧升降安装座3574通过链条3572牵动抓手安装座351升降时,硬质的导向插杆3575插入导向插通座3576上的插通孔内,从而避免抓手安装座351发生晃动。

一并参见图6、图9和图10中所示,抓手升降机构35包括前述记载的、能够被从动侧升降安装座3574带动升降的抓手安装座351,以及抓手驱动组件352,在一些实施方式中,还可以包括抓手平移导向组件353。其中:

抓手驱动组件352包括抓手驱动电机3523以及与该抓手驱动电机3523传动连接的同步带组件3524,可以理解,抓手驱动电机3523的驱动力通过同步带组件3524输出。该驱动组件还包括传动连接于同步带组件3524的抓手驱动丝杆3521,以及与该抓手驱动丝杆3521螺纹传动的抓手驱动螺母3522。抓手36包括左右两侧的两个夹爪部分,为了带动两个夹爪同步动作从而使得抓手36的夹持中心线保持不变,抓手驱动丝杆3521采用旋向相反的双头螺纹。抓手36的两个夹爪部分分别与一个抓手驱动螺母3522固定连接。

如此,抓手驱动丝杆3521在同步带组件3524带动下转动时,两个抓手驱动螺母3522分别与螺杆上旋向不同的两部分配合,从而同步带动两个夹爪部相对靠近或相对远离。在一种实施方式中,抓手驱动丝杆3521与两个抓手驱动螺母3522上的螺纹为梯形螺纹。

此外,抓手平移导向组件353用于给抓手36的两个夹爪部分进行运动导向,其包括通过支座结构固定安装于抓手安装座351上的抓手平移导向杆3531,及与之滑动配合的抓手平移导向轴承3532。在图示的实施方式中,抓手平移导向杆3531有两根,并分别位于抓手驱动丝杆3521的两侧。

一并参考图1和图11中所示,载具回流运输线体中,与打包工位1邻接的第一回流过渡工位4包括第一过渡工位架体40,该第一过渡工位架体40上装设有一对用于给回流的载具板进行导向的过渡工位导向板41,以及用于带动载具板向载具回流运输线体的下一工位运动的电动滚筒。

可以理解,由于载具板回流时是在顶升的状态下被推送至第一回流过渡工位4的,因此,第一过渡工位架体40及其上电动滚筒的高度,应当适配于打包工位中相应顶升高度设置。

在图示的实施方式中,第一回流过渡工位4上还设置有用于显示当前生产相关信息的显示装置43,及/或,用于发出警报的报警灯42,当产品信息不良时,报警灯42能够发出警报,不良品随载具板一同回流,而不进入服务器待取工位2。

一并参考图1和图12中所示,第一回流过渡工位4上的载具板进一步可以被传输至换向工位5上。可以理解,前述记载的第一回流过渡工位4起到了将载具板向换向工位5上传输的中转过渡作用,在需要时,第一回流过渡工位4可以只承接载具板而暂时不向下移工位传输,从而起到临时存储载具板的作用。

如图12和图13中所示,换向工位5设置于第二回流过渡工位6的第二过渡工位架体60上,并主要包括:换向升降驱动件50、换向旋转驱动件51、下层安装板52、上层安装板53、可旋转安装板54及换向工位电动滚筒56,其中:下层安装板52固定安装至第二过渡工位架体60上,上层安装板53通过换向升降驱动件50与之连接,上层安装板53能够在换向升降驱动件50的驱动下相对于下层安装板52升降。可旋转安装板54能够相对于上层安装板53旋转从而实现载具板的换向,具体地,换向旋转驱动件51的主体部分安装于上层安装板53上,其旋转运动输出端连接可旋转安装板54,从而能带动可旋转安装板54旋转。

换向工位电动滚筒56安装于可旋转安装板54上,并用于传输载具板。此外,在一些实施方式中,上层安装板53的上表面还可以设置有万向支撑件55,以在可旋转安装板54旋转的过程中对其下表面进行滚动支撑,减小可旋转安装板54相对于上层安装板53旋转时的摩擦力。上层安装板53与下层安装板52之间还可以设置有类似于前述的导向杆及滑动轴承结构,从而给上层安装板53的升降运动进行导向。此外,可旋转安装板54上还设置有换向工位导向板57,用给载具板进行导向。

换向升降驱动件50可以选择为双行程升降气缸,并具有三个不同高度的工位,从而满足载具板的接驳、换向等要求。在一种实施方式中,换向升降驱动件50带动上层安装板53及其上的其他组件上升一个单位行程时,此时对应换向升降驱动件50的接驳工位,在状态下,换向工位电动滚筒56的回转轴线与第一回流过渡工位4上电动滚筒的回转轴线平行,且高度也与之适配,从而使得载具板能够被接驳至换向工位电动滚筒56上;进一步地,换向升降驱动件50带动上层安装板53及其上的其他组件进一步上升一个单位行程至最高点时,对应换向升降驱动件50的旋转换向工位,在此工位,可以通过控制换向旋转驱动件51带动可旋转安装板54进行旋转,从而改变载具板的传输方向,即,换向工位电动滚筒56的回转轴线被旋转至与第二回流过渡工位6上电动滚筒的回转轴线平行;在换向后,换向升降驱动件50退回至两个单位行程至最低点,此时对应换向升降驱动件50的初始工位,载具板被带回至第二回流过渡工位6上。

在一些实施方式中,第二过渡工位架体60上对应于换向工位5处的架体上还设置有滚轮组62,滚轮组62为无动力滚轮组,且上滚轮的回转轴线与第二回流过渡工位6上的电动滚筒一致,从而使得载具板在被带入第二回流过渡工位6时的摩擦形式为滚动摩擦,减少载具板的磨损。

继续参考图12中所示,第二过渡工位架体60上对应于换向工位5处的架体上还设置有过渡导向轮组61,能够对载具板起到过渡支撑作用,从而使得接驳处空余距离较远的载具板能够被平稳接驳。

第二过渡工位架体60上还装设有载具推板气缸63,在前述记载的初始工位,载具板能够被载具推板气缸63的回缩动作带动至第二回流过渡工位6上。此外,第二过渡工位架体60上还设置有载具挡止板64,其用于在接驳工位时挡止载具板。此外,用于控制装箱生产线动作的电器柜65配置于第二过渡工位架体60的下侧。

如图14至图16中所示,载具板升降机7与第二回流过渡工位6邻接,并用于将传输至此的载具板提升至适当工位以将其回流至周转货架8。载具板升降机7包括升降机机架701以及能够升降至不同高度的升降架705,该升降机机架701支撑于外部固定平面,并通过升降架驱动组件带动升降架705升降运动。在一次载具板回流的过程中,升降架705能在升降架驱动组件带动下首先上升/下降孩子与第二回流过渡工位6对接的高度,从而使载具板接驳至升降架705上,然后再升降至与周转货架8对接的高度,可以理解,当周转货架8具有多个用于放置载具板的层高时,升降架705需要多次上升/下降,从而将载具板依次放入周转货架8上的不同层高处。

在一种实施方式中,升降架驱动组件包括:固定安装于升降机机架701上的伺服电机713、与伺服电机713传动连接并将伺服电机713的动力输出的蜗轮减速箱714。蜗轮减速箱714的运动输出两组升降链轮组702上,两组升降链轮组分别设置于升降架705的两侧。

每组升降链轮组702均包括固定于升降机机架701低位的一个主动链轮、固定于升降机机架701高位的从动链轮,以及绕设于主、从动链轮上的链条,升降架705位于主动链轮与从动链轮之间,且链条的两端均固定于升降架705上,如此,蜗轮减速箱714输出至升降链轮组702的动力驱动主动链轮转动,从而带动链条牵拉升降架705升降运动。

由于链轮的驱动采用伺服电机713,因此,能够较为精确地控制升降架705的升降高度,同时,由于蜗轮减速箱中蜗轮的自锁作用,即使突然断电,升降架705也不会在自重作用下下落。

为进一步保证升降架705的可靠性,链条上还可以设置有配重件708,该配重件708的重量与升降架705大致相当,从而能够在升降架705升降运动过程中抵消其重量,避免其在自重的作用下有下落的趋势。

此外,升降架705的侧边还设有升降架导向轮组704,升降机机架701对应位置处设置有用于与该升降架导向轮组704配合的轨道垫板710,在升降架705升降运动时,升降架导向轮组704在轨道垫板710的表面滚动,从而使升降架705与升降机机架701之间的摩擦形式为滚动摩擦。升降架705上对应于载具板传输方向的两侧还设置有升降架导向板706,其用于对载具板进行导向。

升降机机架701上还设置有放置支座703及升降架维护撑杆707,其中:放置支座703用于在安装或维修升降链轮组702是临时放置升降架705;当对升降架705进行维护时,升降架维护撑杆707可以被打开,以在升降架705下侧临时支撑升降架705,便于其维护检修的操作。

如图14中箭头所示方向,载具板沿该方向传递,升降机机架701上对接周转货架8的一侧面上设置有柔性材料制成的缓冲垫块709,其用于避免载具板升降机7与周转货架8对接时发生刚性撞击。

升降机机架701上还装设有货架导向机构716,其用于在周转货架8与载具板升降机7对接时,对周转货架8进行导向,以使两者准确对接。结合图14及图18中所示,升降机机架701上对应于周转货架8靠近/远离的方向两侧分别设置有一组货架导向机构716,该货架导向机构716包括固定安装至升降机机架701上的导向机构支座7161、可滚动地装设于该导向机构支座7161上的导向滚筒7162,以及多个万向球装置7163,其中:导向滚筒7162的回转轴相对于导向机构支座7161可滑动调节,这样,两组货架导向机构716上导向滚筒7162之间的距离可以调整,从而适应于不同宽度的周转货架8,以及实现对周转货架8的对中调节。多个万向球装置7163则用于在周转货架8滑入/滑出的过程中对其进行导向,此外,当周转货架8自AGV等搬运设备被放置到地面上时,万向球装置7163也能够起到对周转货架8的导向作用。

一并参考图14、图15及图16中所示,载具板升降机7还包括载具推送组件711及货架对接机构712。其中:货架对接机构712用于打开周转货架8上的阻挡结构,以使载具板能够被推入货架的相应位置上,而载具推送组件711则用于在适当时机(周转货架8上的阻挡结构被打开时)将载具板推送至周转货架8上的相应位置。

图15中示出了一种实施方式的载具推送组件711,包括:入架推动气缸7111、入架导向杆7112及入架导向轴承7113等,其中:入架推动气缸7111的气缸杆端部通过浮动连接件7117连接有入架推板安装座7115,该入架推板安装座7115上可转动的连接有转动推板7116。转动推板7116为单向转动(仅能够沿图15中箭头标示方向转动),如此,当载具板进入升降架705上时,该转动推板7116能够向图中标示方向转动,从而允许载具板顺畅进入,而当载具板传输超过该转动推板7116后,转动推板7116在转轴上设置的扭簧等弹性复位件的作用下复位至图示的直立状态,从而能够辅助入架推动气缸7111将载具板完全推入周转货架。

此外,转动推板7116的端部还可以设置有直线轴承,从而使得载具板在滑过时将两者之间的摩擦形式转变为滚动摩擦,减小载具板传输的阻力。入架导向杆7112与入架导向轴承7113滑动配合,对入架推动气缸7111带动转动推板7116推送载具板的动作进行导向。这里的入架导向轴承7113可以选择为滑动轴承。

在一些实施方式中,入架导向杆7112靠近入架推板安装座7115的一端还设置有缓冲件7114,当入架推动气缸7111带动入架推板安装座7115及转动推板7116回缩至终点时,缓冲件7114与入架推板安装座7115缓冲接触。

图16中示出了一种货架对接机构712的实施方式,其包括货架对接推动气缸7124、对接导向杆7125、对接导向轴承7126、打开组件安装座7123,及装设于打开组件安装座7123上的阻挡打开组件。在图示的实施方式中,阻挡打开组件包括:阻挡打开气缸7121及阻挡打开垫块7122。对接导向杆7125与对接导向轴承7126配合用于对货架对接推动气缸7124的气缸杆伸出导向。阻挡打开气缸7121安装于打开组件安装座7123上,阻挡打开垫块7122安装于阻挡打开气缸7121的气缸杆端部。

此外,载具板升降机7还可以包括货架抱紧装置715,其用于在与周转货架8对接时,抱紧固定周转货架8,以避免载具板推动过程中周转货架8被移动。结合图14及图18中所示,升降机机架701上对应于周转货架8靠近/远离的方向两侧分别设置有一组货架抱紧装置715,从而使得载具板升降机7能够在周转货架8的两侧对周转货架进行可靠抱紧。该货架抱紧装置715包括固定安装于升降机机架701上的夹紧气缸支座7151,以及安装于该夹紧气缸支座7151上,并用于在对接时向靠近升降机机架701抱紧周转货架8的旋转夹紧气缸7152,旋转夹紧气缸7152包括抱紧臂7153。

参考图17中箭头标示方向,旋转夹紧气缸7152能够带动抱紧臂7153绕图中中心线转动,同时带动抱紧臂7153沿该中心线伸缩。图17中所示货架抱紧装置715处于抱紧工位,当需要松开周转货架8时,旋转夹紧气缸7152带动抱紧臂7153伸出,并同时带动抱紧臂7153转动,从而使得抱紧臂7153与周转货架8脱开。在一些实施方式中,抱紧臂7153上接触周转货架8的位置处还设置有软质材料制成的抱紧垫块7154,可以理解,当货架抱紧装置715抱紧周转货架8时,该抱紧垫块7154与周转货架8的表面柔性接触,可以避免划伤周转货架8的表面。此外,旋转夹紧气缸7152优选采用具有自锁功能的夹紧气缸,从而可以使得周转货架8被更为可靠的抱紧。

如图19和图20中所示,周转货架8包括货架本体80,其具有多层用于放置载具板的层架,每个层架上均装设有流利条82,从而便利于载具板的滑入与滑出。在图示的实施方式中,货架本体80上共四层,每层可以防止两块载具板。

每层的层架上均设置有一载具板阻挡机构81,如图20中所示,其能够被图16中所示的货架对接机构712打开,从而允许载具板被推入。载具板阻挡机构81包括固定装设于层架上的阻挡机构安装座813、可枢转地安装于该阻挡机构安装座813上的阻挡块摆臂812、分别固定于阻挡块摆臂812枢转位置两侧端部的阻挡块轴承811及阻挡块814,和弹性连接于阻挡块814与阻挡机构安装座813之间的弹性复位件815。其中阻挡块轴承811与前述的阻挡导轮84等类似,用于对载具板的滑入滑出提供便利。

结合图16和图20中所示,当需要将载具板推入图19中的周转货架8时,货架对接推动气缸7124的气缸杆伸出,从而将安装于打开组件安装座7123上的阻挡打开组件带动至能够与载具板阻挡机构81对接的位置;随后,阻挡打开气缸7121伸出动作,带动阻挡打开垫块7122伸出至接触并下压阻挡块814;阻挡块814受压后向下运动,使得阻挡块摆臂812绕回转轴线8120转动,阻挡块814受压向下运动后,阻挡块摆臂812安装有阻挡块轴承811的一端翘起,在此状态下,载具板能够被推入,阻挡块轴承811接触载具板,从而减少对载具板的磨损;当载具板完全进入后,货架对接推动气缸7124的气缸杆缩回,阻挡块814在弹性复位件815的弹性力作用下向上复位,重新形成对载具板的阻挡。可以理解,此处的弹性复位件815除了能够用于复位阻挡块814至阻挡工位外,还能够在周转货架8搬运过程中作为弹性缓冲,抵消部分或全部周转货架8搬运时的震动,避免阻挡块814由于受到震动而打开进而导致载具板意外滑出的情况发生。

返回参考图19中所示,货架本体80的底部还设置有脚轮83,以便利于周转货架8的移动过程。周转货架8的底部可以设置有用于与潜伏式AGV配合的对接结构,如此,可以配合AGV将周转货架8上的载具板运送至指定的线外配料位置。货架本体80上设置有阻挡导轮84,以便利于人工将载具板自货架本体80上拖出。

本发明提供的载具板回流设备及具有其的装箱生产线中,周转货架8与载具板升降机7之间为可分离设置,这样,回流至周转货架8的载具板可以离开载具回流运输线体及装箱生产线,而去线体外进行线外配料。周转货架8可以配节AGV将回流的载具板运输处线体外的指定配料位置进行配料。载具板升降机7上设置的货架抱紧装置715能够在周转货架8与之对接时牢固地固定周转货架8,从而避免了载具板回流过程中周转货架8意外移动。此外,本发明实施例中的换向工位使得载具板能够依据需要进行换向传输,从而使得载具回流运输线体的布置更加灵活。

此外,应当理解,上述实施例中记载的装箱生产线,是以服务器为例进行的描述,但本领域技术人员应当理解,该装箱生产线及载具板设备并非只能适用于服务器的生产过程,还可以适用于其他需要使用载具板且需要线外配料的产品生产装箱。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请的专利保护范围应以所附权利要求为准。

- 集装箱波形板及具有其的集装箱

- 一种生产线载板回收机构及其生产线

- 通孔回流焊设备用载具及具有其的通孔回流焊设备

- 载具夹具及具有该载具夹具的PCB板过炉载具装拆设备