一种金属带材用多工位冲压设备及冲压方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于金属冲压技术领域,尤其涉及一种金属带材用多工位冲压设备及冲压方法。

背景技术

金属带材是长宽度很大的成卷供应的带状金属材料,带材由热轧方法或者冷轧方法生产,金属带材在冲压时一般需要分割后再进行冲压处理,冲压处理效率较低。

中国专利CN111531008A公开了一种金属片材多工位冲压处理设备及方法,包括底板、承放台、进给装置、冲压装置、出料装置和承压台,所述的底板上端安装有承放台,承放台后方设置有进给装置,进给装置安装在底板上,进给装置后端安装有冲压装置。该方案可以解决现有的设备在针对金属片进行冲压时,不能采用多工位的加工方式对金属片进行冲压加工,但在实际使用时,多工位的冲压件在冲压时容易堵塞在模座内,影响到冲压件的脱模效率,存在改进的空间。

发明内容

本发明的目的在于:为了解决多工位的冲压件在冲压时容易堵塞在模座内,影响到冲压件脱模效率的问题,而提出的一种金属带材用多工位冲压设备及冲压方法。

为了实现上述目的,本发明采用了如下技术方案:

一种金属带材用多工位冲压设备,包括机架,所述机架一侧固定安装有冲压机主体,所述机架顶部固定安装有送料组件,所述送料组件用于输送带料主体,所述机架顶部固定安装有可旋转的工位机构,且工位机构内腔固定安装有多个承接模具组件,且多个承接模具组件之间设有出料组件,且出料组件固设于机架顶部,所述工位机构底部固定安装有除杂组件,且除杂组件固定安装在机架顶部开设的槽体内,用于对冲压废屑进行收集;

所述工位机构包括旋转底座,且旋转底座转动连接在机架顶部,所述旋转底座顶部轴心位置固定连接有内承接环,且内承接环外部沿轴心等距连接有多个支撑座,且支撑座内转动连接有传动丝杆,所述承接模具组件传动连接在传动丝杆外部,所述冲压机主体底部连接有与多个工位相对应的冲压头。

作为上述技术方案的进一步描述:

所述承接模具组件包括模具座,所述模具座底部固定连接有丝杆座,所述丝杆座转动连接在传动丝杆外部,所述模具座内腔固定连接有模芯,所述模具座一侧开设有滑动槽,且滑动槽内滑动连接有推动板,所述模具座内腔滑动连接有顶出板,且顶出板底部固定连接有承接块,所述推动板一侧与承接块底部相贴合,所述旋转底座顶部贴合有固定环,且固定环外侧通过安装件固定安装在机架顶部,且固定环内腔固定连接有限位三角块,用于对转动至对应位置的模具座进行顶动脱模。

作为上述技术方案的进一步描述:

所述推动板底部固定连接有导向套,且模具座内腔一侧固定连接有导向杆,且推动板通过导向套滑动连接在导向杆外,所述推动板一侧两端均转动连接有抵接滚轮,且抵接滚轮与限位三角块处于同一水平位置,且推动板前侧尖端形状为锥形。

作为上述技术方案的进一步描述:

所述顶出板顶部四角处均开设有滑孔,且模芯底部四角处均固定连接有第一滑杆,所述顶出板通过滑孔滑动连接在第一滑杆外,且顶出板顶部固设有与模芯冲孔形状相匹配的顶出块,所述顶出板顶部四角处均固定连接有第一弹簧,所述第一弹簧另一端固定连接在模芯底部。

作为上述技术方案的进一步描述:

所述出料组件包括限位滚轮和滑筒,所述限位滚轮一侧固定安装有安装块,所述安装块底部固定安装在机架顶部,所述滑筒一端的外壁固定连接有固定座,所述固定座固定连接在支撑座顶部一侧,所述滑筒内腔滑动连接有第二滑杆,所述第二滑杆一端固定连接有推出板,所述第二滑杆一端固定连接有承接三角板,用于通过承接三角板与限位滚轮的接触控制第二滑杆以及末端推出板移动推料,所述机架顶部开设有供冲压件出料的出料槽。

作为上述技术方案的进一步描述:

所述第二滑杆外侧壁套设有第二弹簧,所述第二弹簧一端固定连接在滑筒一侧,所述第二弹簧另一端固定连接在推出板一侧。

作为上述技术方案的进一步描述:

所述除杂组件包括除尘箱,所述除尘箱固定连接在旋转底座底部,所述除尘箱内腔固定连接有多个吹扫气囊,所述吹扫气囊顶部连通有多个喷嘴,所述吹扫气囊顶部固定连接有抵接环,且抵接环横截面形状为锥形。

作为上述技术方案的进一步描述:

所述除尘箱底部一侧开设有排料槽,且除尘箱内腔固定安装有废屑箱,所述废屑箱一侧通过排料槽与废屑箱相连通。

作为上述技术方案的进一步描述:

所述送料组件包括设于机架两侧的卷绕放料机构和支撑架,所述卷绕放料机构内腔通过限位件可拆卸连接有带料主体,所述支撑架固定连接在机架顶部,所述支撑架内腔两侧均转动连接有承接轮,且承接轮顶部与带料主体底部相贴合。

作为上述技术方案的进一步描述:

一种金属带材用多工位冲压设备的冲压方法,具体包括以下步骤:

S1、通过两侧送料组件对带料主体进行卷绕送料,当未冲压的带料主体置入冲压机主体底部后,冲压机主体能够向下落料将工件冲压至承接模具组件内;

S2、当单个承接模具组件内被冲压工件填充后,通过旋转底座旋转将承接模具组件转动至后侧冲压头底部,此时继续冲压的冲压机主体能够通过两侧冲压头分别对两个工位的工件进行进一步精压以及前段的初次冲压;

S3、在旋转底座继续旋转后,将再次冲压后的工件顶出与模芯内侧分离,并且在转动至下一工位后通过出料组件横向顶出出料,通过在后续旋转底座的旋转下配合带料主体进行持续化初冲压、精压、脱模和出料操作。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,当带料主体置入冲压机主体底部后,冲压机主体能够向下落料将工件冲压至承接模具组件内,当单个承接模具组件内被冲压工件填充后,通过旋转底座旋转将承接模具组件转动至后侧冲压头底部,冲压机主体能够通过两侧冲压头分别对两个工位的工件进行进一步精压以及前段的初次冲压,在旋转底座继续旋转后,旋转底座转动能够带动被精压的工件转动至限位三角块一侧,此时推动板能够与顶出板底部承接块接触,顶出板能够受力移动并通过顶出块挤压模芯内的冲压件,冲压件能够受力向上移动与模芯分离,实现模芯内冲压件的自动脱模,提高模块化连续冲压能力,增强处理效率。

2、本发明中,通过设计的出料组件,当模芯内冲压件向上顶出后,继续转动的旋转底座能够带动模具座继续转动至后侧工位,并且模具座能够通过后侧承接三角板与限位滚轮相贴合,承接三角板能够被挤压后带动第二滑杆在滑筒内滑动,第二滑杆移动能够带动另一端推出板向模具座内侧移动,推出板能够将顶出的冲压件向外侧冲出至机架一侧落料槽内,通过转动的旋转底座实现对冲压件的自主下料,通过连续转动的旋转底座实现对带料主体的连续冲压加工,有利于实现持续加工处理,提高加工处理精度。

3、本发明中,通过设计的除尘箱,当旋转底座转动时,旋转底座转动能够挤压底部吹扫气囊,吹扫气囊在被压缩时能够向顶部进行吹扫,吹扫的空气能够通过向模具座内吹扫将冲压的废屑吹出,并且吹出后的废屑能够落入除尘箱内,并且,在吹扫气囊展开时,吹扫气囊能通过底部单向阀进行抽气,保证气体循环效果,并且在吹扫将废屑吹出落入除尘箱后,废屑能够通过除尘箱底部排料槽送入内侧废屑箱内,方便对多冲压工位内的废屑进行充分清理,避免影响到持续冲压环境,保证处理效果。

附图说明

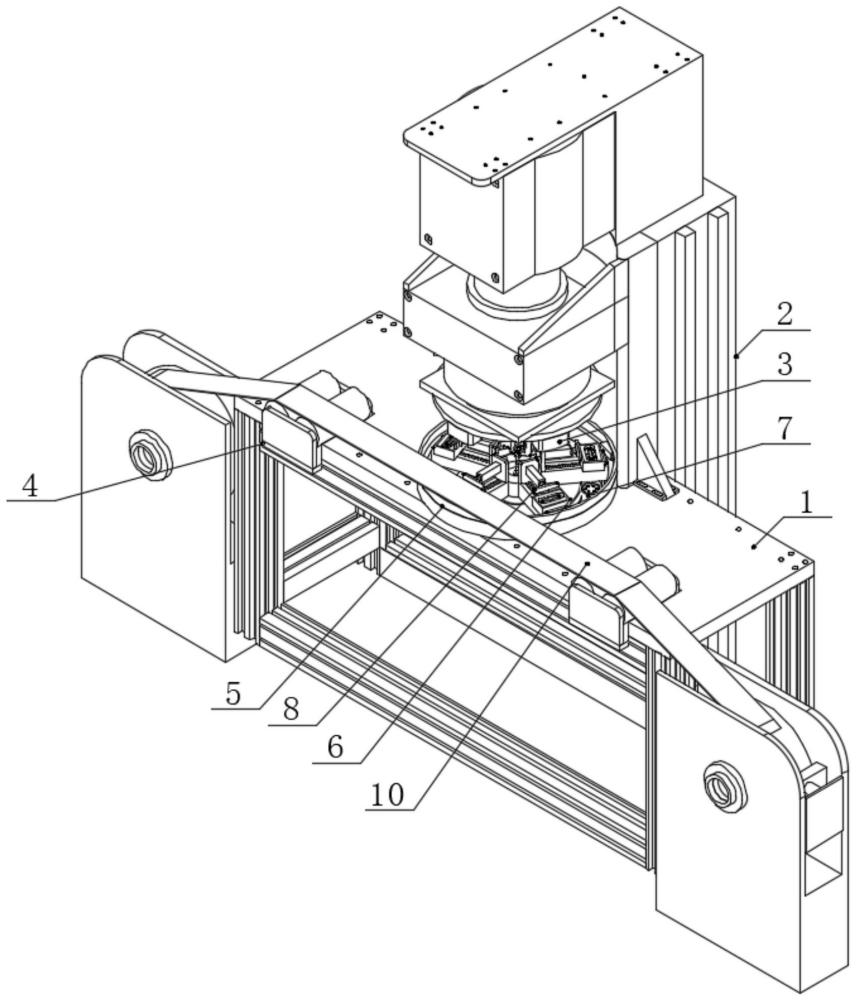

图1为本发明提出的一种金属带材用多工位冲压设备的整体结构示意图;

图2为本发明提出的一种金属带材用多工位冲压设备的拆分结构示意图;

图3为本发明提出的一种金属带材用多工位冲压设备的承接模具组件拆分结构示意图;

图4为本发明提出的一种金属带材用多工位冲压设备的旋转底座俯视角结构示意图;

图5为本发明提出的图4中A部分放大的结构示意图;

图6为本发明提出的一种金属带材用多工位冲压设备的出料组件整体结构示意图;

图7为本发明提出的图6中B部分放大的结构示意图;

图8为本发明提出的一种金属带材用多工位冲压设备的侧向结构示意图。

图例说明:

1、机架;2、冲压机主体;3、冲压头;4、送料组件;401、卷绕放料机;402、限位件;403、支撑架;404、承接轮;5、工位机构;501、旋转底座;502、支撑座;503、传动丝杆;504、内承接环;6、承接模具组件;601、模具座;602、丝杆座;603、滑动槽;604、推动板;605、抵接滚轮;606、顶出板;607、第一弹簧;608、承接块;609、模芯;610、第一滑杆;611、固定环;7、除杂组件;701、除尘箱;702、吹扫气囊;703、喷嘴;704、排料槽;705、抵接环;706、废屑箱;8、出料组件;801、滑筒;802、固定座;803、第二滑杆;804、承接三角板;805、限位滚轮;806、安装块;807、第二弹簧;808、推出板;9、限位三角块;10、带料主体。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-8,本发明提供一种技术方案:一种金属带材用多工位冲压设备,包括机架1,机架1一侧固定安装有冲压机主体2,机架1顶部固定安装有送料组件4,送料组件4用于输送带料主体10,机架1顶部固定安装有可旋转的工位机构5,且工位机构5内腔固定安装有多个承接模具组件6,且多个承接模具组件6之间设有出料组件8,且出料组件8固设于机架1顶部,工位机构5底部固定安装有除杂组件7,且除杂组件7固定安装在机架1顶部开设的槽体内,用于对冲压废屑进行收集;

工位机构5包括旋转底座501,且旋转底座501转动连接在机架1顶部,旋转底座501顶部轴心位置固定连接有内承接环504,且内承接环504外部沿轴心等距连接有多个支撑座502,且支撑座502内转动连接有传动丝杆503,承接模具组件6传动连接在传动丝杆503外部,冲压机主体2底部连接有与多个工位相对应的冲压头3,承接模具组件6包括模具座601,模具座601底部固定连接有丝杆座602,丝杆座602转动连接在传动丝杆503外部,模具座601内腔固定连接有模芯609,模具座601一侧开设有滑动槽603,且滑动槽603内滑动连接有推动板604,模具座601内腔滑动连接有顶出板606,且顶出板606底部固定连接有承接块608,推动板604一侧与承接块608底部相贴合,旋转底座501顶部贴合有固定环611,且固定环611外侧通过安装件固定安装在机架1顶部,且固定环611内腔固定连接有限位三角块9,用于对转动至对应位置的模具座601进行顶动脱模;

推动板604底部固定连接有导向套,且模具座601内腔一侧固定连接有导向杆,且推动板604通过导向套滑动连接在导向杆外,推动板604一侧两端均转动连接有抵接滚轮605,且抵接滚轮605与限位三角块9处于同一水平位置,且推动板604前侧尖端形状为锥形,顶出板606顶部四角处均开设有滑孔,且模芯609底部四角处均固定连接有第一滑杆610,顶出板606通过滑孔滑动连接在第一滑杆610外,且顶出板606顶部固设有与模芯609冲孔形状相匹配的顶出块,顶出板606顶部四角处均固定连接有第一弹簧607,第一弹簧607另一端固定连接在模芯609底部。

实施方式具体为:当带料主体10置入冲压机主体2底部后,冲压机主体2能够向下落料将工件冲压至承接模具组件6内,当单个承接模具组件6内被冲压工件填充后,通过旋转底座501旋转将承接模具组件6转动至后侧冲压头3底部,此时继续冲压的冲压机主体2能够通过两侧冲压头3分别对两个工位的工件进行进一步精压以及前段的初次冲压,在旋转底座501继续旋转后,旋转底座501转动能够带动被精压的工件转动至限位三角块9一侧,此时推动板604能够通过与限位三角块9一侧倾斜面的接触而移动,推动板604移动能够通过底部导向套在导向杆外滑动,从而能够避免推动板604发生晃动偏移,推动板604移动能够带动末端锥形部与顶出板606底部承接块608接触,顶出板606能够受力通过四周滑孔在第一滑杆610外滑动,顶出板606移动能够通过顶出块挤压模芯609内的冲压件,冲压件能够受力向上移动与模芯609分离,从而能够实现模芯609内冲压件的自动脱模,提高模块化连续冲压能力,增强处理效率;

顶出板606向上移动时能够挤压顶部四周的第一弹簧607,第一弹簧607能够利用自身弹力带动顶出板606复位,提高往复顶出效果,并且通过顶出板606末端设计的抵接滚轮605,抵接滚轮605能够通过与限位三角块9的接触,降低接触摩擦力,从而能够提高顶出板606移动的稳定性;

通过设计的传动丝杆503和丝杆座602,能够通过传动丝杆503的转动调节丝杆座602以及承接模具组件6在轴向空间的位置,有利于对冲压位置以及后续脱料位置的调节处理。

请参阅图3,出料组件8包括限位滚轮805和滑筒801,限位滚轮805一侧固定安装有安装块806,安装块806底部固定安装在机架1顶部,滑筒801一端的外壁固定连接有固定座802,固定座802固定连接在支撑座502顶部一侧,滑筒801内腔滑动连接有第二滑杆803,第二滑杆803一端固定连接有推出板808,第二滑杆803一端固定连接有承接三角板804,用于通过承接三角板804与限位滚轮805的接触控制第二滑杆803以及末端推出板808移动推料,机架1顶部开设有供冲压件出料的出料槽,第二滑杆803外侧壁套设有第二弹簧807,第二弹簧807一端固定连接在滑筒801一侧,第二弹簧807另一端固定连接在推出板808一侧。

实施方式具体为:通过设计的出料组件8,当模芯609内冲压件向上顶出后,继续转动的旋转底座501能够带动模具座601继续转动至后侧工位,并且模具座601能够通过后侧承接三角板804与限位滚轮805相贴合,承接三角板804能够被挤压后带动第二滑杆803在滑筒801内滑动,第二滑杆803移动能够带动另一端推出板808向模具座601内侧移动,推出板808能够将顶出的冲压件向外侧冲出至机架1一侧落料槽内,从而能够通过转动的旋转底座501实现对冲压件的自主下料,通过连续转动的旋转底座501实现对带料主体10的连续冲压加工,有利于实现持续加工处理,提高加工处理精度。

除杂组件7包括除尘箱701,除尘箱701固定连接在旋转底座501底部,除尘箱701内腔固定连接有多个吹扫气囊702,吹扫气囊702顶部连通有多个喷嘴703,吹扫气囊702顶部固定连接有抵接环705,且抵接环705横截面形状为锥形,除尘箱701底部一侧开设有排料槽704,且除尘箱701内腔固定安装有废屑箱706,废屑箱706一侧通过排料槽704与废屑箱706相连通,送料组件4包括设于机架1两侧的卷绕放料机401构和支撑架403,卷绕放料机401构内腔通过限位件402可拆卸连接有带料主体10,支撑架403固定连接在机架1顶部,支撑架403内腔两侧均转动连接有承接轮404,且承接轮404顶部与带料主体10底部相贴合。

实施方式具体为:通过设计的除尘箱701,当旋转底座501转动时,旋转底座501转动能够挤压底部吹扫气囊702,吹扫气囊702在被压缩时能够向顶部进行吹扫,吹扫的空气能够通过向模具座601内吹扫将冲压的废屑吹出,并且吹出后的废屑能够落入除尘箱701内,并且,在吹扫气囊702展开时,吹扫气囊702能通过底部单向阀进行抽气,保证气体循环效果,并且在吹扫将废屑吹出落入除尘箱701后,废屑能够通过除尘箱701底部排料槽704送入内侧废屑箱706内,方便对多冲压工位内的废屑进行充分清理,避免影响到持续冲压环境,保证处理效果。

一种金属带材用多工位冲压设备的冲压方法,具体包括以下步骤:

S1、通过两侧送料组件4对带料主体10进行卷绕送料,当未冲压的带料主体10置入冲压机主体2底部后,冲压机主体2能够向下落料将工件冲压至承接模具组件6内;

S2、当单个承接模具组件6内被冲压工件填充后,通过旋转底座501旋转将承接模具组件6转动至后侧冲压头3底部,此时继续冲压的冲压机主体2能够通过两侧冲压头3分别对两个工位的工件进行进一步精压以及前段的初次冲压;

S3、在旋转底座501继续旋转后,将再次冲压后的工件顶出与模芯609内侧分离,并且在转动至下一工位后通过出料组件8横向顶出出料,通过在后续旋转底座501的旋转下配合带料主体10进行持续化初冲压、精压、脱模和出料操作。

工作原理:使用时,带料主体10置入冲压机主体2底部后,冲压机主体2向下落料将工件冲压至承接模具组件6内,当单个承接模具组件6内被冲压工件填充后,通过旋转底座501旋转将承接模具组件6转动至后侧冲压头3底部,此时继续冲压的冲压机主体2通过两侧冲压头3分别对两个工位的工件进行进一步精压以及前段的初次冲压,在旋转底座501继续旋转后,旋转底座501转动带动被精压的工件转动至限位三角块9一侧,此时推动板604通过与限位三角块9一侧倾斜面的接触而移动,推动板604移动通过底部导向套在导向杆外滑动,推动板604移动带动末端锥形部与顶出板606底部承接块608接触,顶出板606受力通过四周滑孔在第一滑杆610外滑动,顶出板606移动通过顶出块挤压模芯609内的冲压件,冲压件受力向上移动与模芯609分离,实现模芯609内冲压件的自动脱模;

顶出板606向上移动时挤压顶部四周的第一弹簧607,第一弹簧607利用自身弹力带动顶出板606复位,通过传动丝杆503的转动调节丝杆座602以及承接模具组件6在轴向空间的位置,当模芯609内冲压件向上顶出后,继续转动的旋转底座501带动模具座601继续转动至后侧工位,模具座601通过后侧承接三角板804与限位滚轮805相贴合,承接三角板804被挤压后带动第二滑杆803在滑筒801内滑动,第二滑杆803移动带动另一端推出板808向模具座601内侧移动,推出板808将顶出的冲压件向外侧冲出至机架1一侧落料槽内,通过转动的旋转底座501实现对冲压件的自主下料,通过连续转动的旋转底座501实现对带料主体10的连续冲压加工,实现持续加工处理;

当旋转底座501转动时,旋转底座501转动挤压底部吹扫气囊702,吹扫气囊702在被压缩时向顶部进行吹扫,吹扫的空气通过向模具座601内吹扫将冲压的废屑吹出,吹出后的废屑落入除尘箱701内,在吹扫气囊702展开时,吹扫气囊702能通过底部单向阀进行抽气,在吹扫将废屑吹出落入除尘箱701后,废屑通过除尘箱701底部排料槽704送入内侧废屑箱706内。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种带材送料机构以及高速冲压设备

- 一种用于连续深冲加工小型五金冲压件的铝合金带材及其制备方法

- 一种金属片材多工位冲压处理设备及方法

- 一种金属片材多工位冲压处理设备及方法