一种调音音圈骨架及其制造工艺

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及音圈骨架技术领域,具体是一种调音音圈骨架及其制造工艺。

背景技术

随着消费类电子产品的迅猛发展,微型扬声器在手机、笔记本电脑等电子设备中得到广泛的应用。音圈骨架是扬声器中重要的组件之一,其主要作用是在磁场的作用下推动振动膜做前后往复运动,进而推动周围空气运动,发出声波。

音圈是电动式扬声器振动系统的重要组成部分,可以说是扬声器的心脏、音圈的性能会影响扬声器的声压频率特性,声压级,阻抗和阻抗曲线,失真,瞬态特性,扬声器的参数、音质等,关系着扬声器的功率和寿命,另外材料的选择不可避免出现刚性差或者音速传导差的问题。

音圈骨架在承担着音源驱动力传输到振膜上形成辐射扩散的作用,它既要轻又要刚性大,还要内表面平整光滑,音圈在工作时,会有部分电能转换成热能,音圈的温度可以达到“很热”的程度,因此现有的音圈骨架在长时间的使用后可能会出现变形的情况,为了避免长时间使用后产生变形,我们提出了一种调音音圈骨架及其制造工艺来解决上述所提到的问题。

发明内容

本发明的目的在于提供一种调音音圈骨架及其制造工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种调音音圈骨架,包括第一薄膜层,所述第一薄膜层的外侧安装设置有第二薄膜层,所述第一薄膜层与第二薄膜层之间安装设置有铜片层,所述第一薄膜层的内侧安装设置有内护机构,所述第二薄膜层的外侧安装设置有外护机构。

作为本发明进一步的方案:所述内护机构包括加强层与绝缘层,所述加强层安装设置在绝缘层的外侧,所述绝缘层设置在第一薄膜层的内侧。

作为本发明进一步的方案:所述加强层由铝合金材料制成,所述绝缘层由玻璃纤维纱材料制成。

作为本发明进一步的方案:所述外护机构包括耐高温层、防水层、耐腐蚀层与耐磨层,所述耐高温层安装设置在防水层的内侧,所述防水层安装设置在耐腐蚀层的内侧,所述耐腐蚀层安装设置在耐磨层的内侧,所述耐高温层设置在第二薄膜层的外侧。

作为本发明进一步的方案:所述耐高温层由陶瓷纤维材质制成,所述防水层由聚氨酯防水涂料制成,所述耐腐蚀层由热镀锌材质制成,所述耐磨层由高锰钢材质制成。

作为本发明进一步的方案:所述第二薄膜层与外护机构上均安装设置有多组冲孔,多组所述冲孔等距离安装设置在第二薄膜层与外护机构上。

作为本发明进一步的方案:所述铜片层包括间隔设置的多块铜片结构,可实现导线焊接在铜片上,保证装置本体的导电性能。

一种调音音圈骨架制造工艺,该制造工艺的步骤如下:

S1、准备好第一薄膜层、第二薄膜层、铜片层、内护机构与外护机构;

S2、在第一薄膜层、第二薄膜层与铜片层的两侧面均涂覆一层耐热胶,在内护机构与外护机构的一侧面上均涂覆一层耐热胶;

S3、将上胶后的第一薄膜层、第二薄膜层、铜片层、内护机构与外护机构分别分切呈条状;

S4、按照音圈骨架的内径选取合适的卷管棒,通过多组皮带带动皮带轮匀速转动,将力作用在卷管棒上,让第一薄膜层、第二薄膜层、铜片层、内护机构与外护机构紧贴卷管棒,从而成为一根管状产品;

S5、成形后,根据设定的长度,利用切割装置进行自动剪切出料。

作为本发明再进一步的方案:所述S2中的耐热胶由采用一定比例的苯甲醇、乙醇、丁醇、二甲苯作为混合溶剂,醇可溶尼龙、双酚A型及有机硅改性环氧作为主原料,再配以丁醇醚化树脂及丁醇醚化三聚氰胺甲醛树脂作为交联固化剂组成,所述S2中在外部机构一侧的表面上涂覆的耐热胶的厚度为0.008-0.010mm,所述第二薄膜层两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,所述铜片层两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,所述第一薄膜层两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,所述内护机构一侧的表面上涂覆的耐热胶的厚度为0.004-0.006mm。

与现有技术相比,本发明的有益效果是:该调音音圈骨架及其制造工艺,通过设置加强层,提高了装置本体的强度,通过设置绝缘层,玻璃纤维纱本身是耐高温材料,玻璃纤维纱线为交叉排列,中间有大量的空隙,也就是网孔,这些网孔利于热量和气体的流动而帮助装置本体散热,避免了装置本体在长时间的使用后发生变形的情况发生,从而延长装置本体的使用寿命。

该调音音圈骨架及其制造工艺,通过设置耐磨层,便于提高第二薄膜层表面的耐磨性能,通过设置耐腐蚀层,避免空气中腐蚀性气体对防水层造成损伤,通过设置防水层,便于提高装置本体的防水性能,通过设置耐高温层,可以隔绝热量的传递,从而能够进一步的对装置本体进行隔热,提高了装置本体的隔热性能。

该调音音圈骨架及其制造工艺,通过设置铜片层,可实现导线焊接在铜片上,保证装置本体的导电性能。

附图说明

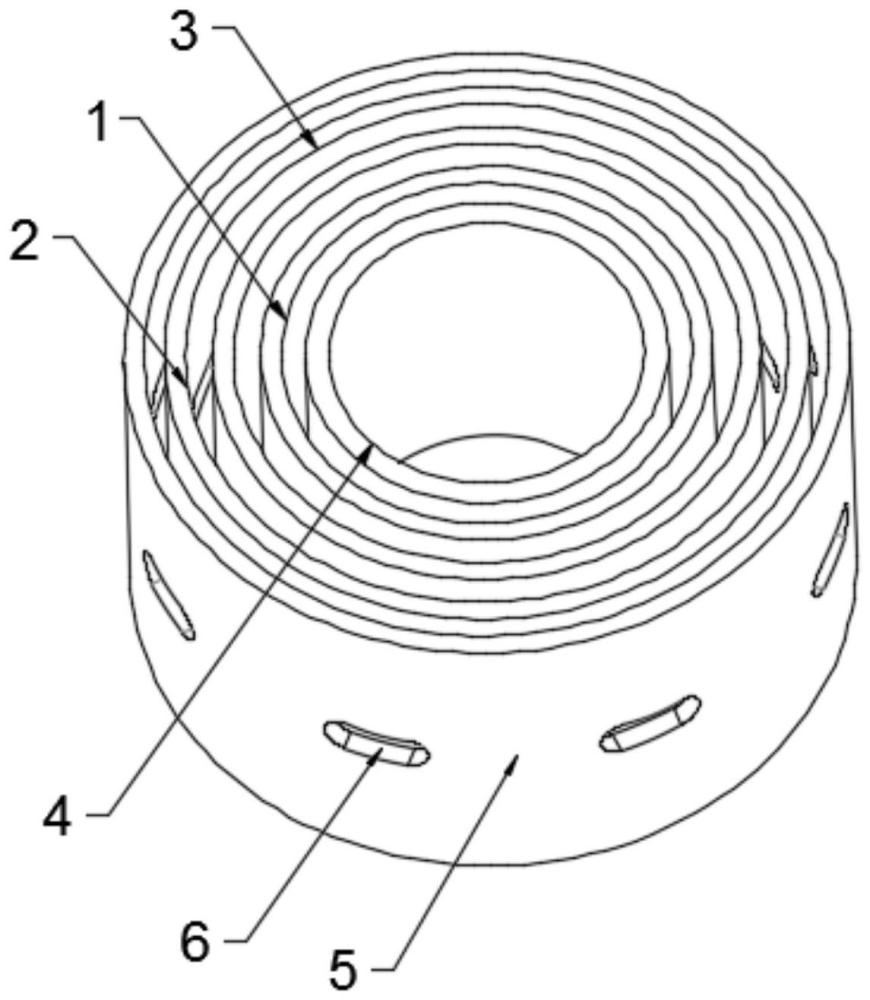

图1为本发明的结构示意图。

图2为本发明中冲孔的结构示意图。

图3为本发明中第一薄膜层的结构示意图。

图4为本发明中内护机构的结构示意图。

图5为本发明中外护机构的结构示意图。

其中:1、第一薄膜层;2、第二薄膜层;3、铜片层;4、内护机构;41、加强层;42、绝缘层;5、外护机构;51、耐高温层;52、防水层;53、耐腐蚀层;54、耐磨层;6、冲孔。

具体实施方式

在一个实施例中,如图1-图5所示,一种调音音圈骨架及其制造工艺,包括第一薄膜层1,第一薄膜层1的外侧安装设置有第二薄膜层2,第一薄膜层1与第二薄膜层2之间安装设置有铜片层3,第一薄膜层1的内侧安装设置有内护机构4,第二薄膜层2的外侧安装设置有外护机构5;内护机构4包括加强层41与绝缘层42,加强层41安装设置在绝缘层42的外侧,绝缘层42设置在第一薄膜层1的内侧;加强层41由铝合金材料制成,绝缘层42由玻璃纤维纱材料制成;通过设置加强层41,提高了装置本体的强度,通过设置绝缘层42,玻璃纤维纱本身是耐高温材料,玻璃纤维纱线为交叉排列,中间有大量的空隙,也就是网孔,这些网孔利于热量和气体的流动而帮助装置本体散热,避免了装置本体在长时间的使用后发生变形的情况发生,从而延长装置本体的使用寿命。外护机构5包括耐高温层51、防水层52、耐腐蚀层53与耐磨层54,耐高温层51安装设置在防水层52的内侧,防水层52安装设置在耐腐蚀层53的内侧,耐腐蚀层53安装设置在耐磨层54的内侧,耐高温层51设置在第二薄膜层2的外侧;耐高温层51由陶瓷纤维材质制成,防水层52由聚氨酯防水涂料制成,耐腐蚀层53由热镀锌材质制成,耐磨层54由高锰钢材质制成;通过设置耐磨层54,便于提高第二薄膜层2表面的耐磨性能,通过设置耐腐蚀层53,避免空气中腐蚀性气体对防水层52造成损伤,通过设置防水层52,便于提高装置本体的防水性能,通过设置耐高温层51,可以隔绝热量的传递,从而能够进一步的对装置本体进行隔热,提高了装置本体的隔热性能。

如图1-图2所示,第二薄膜层2与外护机构5上均安装设置有多组冲孔6,多组冲孔6等距离安装设置在第二薄膜层2与外护机构5上;铜片层3包括间隔设置的多块铜片结构;通过设置铜片层3,可实现导线焊接在铜片上,保证装置本体的导电性能。第一薄膜层1为碳纤维材料层,第二薄膜层2为聚酰亚胺材料层。

一种调音音圈骨架制造工艺,该制造工艺的步骤如下:

S1、准备好第一薄膜层1、第二薄膜层2、铜片层3、内护机构4与外护机构5;

S2、在第一薄膜层1、第二薄膜层2与铜片层3的两侧面均涂覆一层耐热胶,在内护机构4与外护机构5的一侧面上均涂覆一层耐热胶;

S3、将上胶后的第一薄膜层1、第二薄膜层2、铜片层3、内护机构4与外护机构5分别分切呈条状;

S4、按照音圈骨架的内径选取合适的卷管棒,通过多组皮带带动皮带轮匀速转动,将力作用在卷管棒上,让第一薄膜层1、第二薄膜层2、铜片层3、内护机构4与外护机构5紧贴卷管棒,从而成为一根管状产品;

S5、成形后,根据设定的长度,利用切割装置进行自动剪切出料。

S2中的耐热胶由采用一定比例的苯甲醇、乙醇、丁醇、二甲苯作为混合溶剂,醇可溶尼龙、双酚A型及有机硅改性环氧作为主原料,再配以丁醇醚化树脂及丁醇醚化三聚氰胺甲醛树脂作为交联固化剂组成,S2中在外部机构5一侧的表面上涂覆的耐热胶的厚度为0.008-0.010mm,第二薄膜层2两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,铜片层3两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,第一薄膜层1两侧的表面上涂覆的耐热胶的厚度为0.006-0.008mm,内护机构4一侧的表面上涂覆的耐热胶的厚度为0.004-0.006mm。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种全自动绕线音圈音膜组合划线机

- 一种轿车离合器调节阀用管状密封圈及其制造工艺

- 一种光纤陀螺无骨架环圈与壳体的粘接结构及粘接方法

- 一种弹波和音圈骨架一体成型工艺及成型模具

- 一种音圈骨架补强纸的截口处理工艺