压敏标签

文献发布时间:2023-06-19 19:27:02

相关申请的交叉引用

本申请要求于2020年5月11日提交的标题为“压敏Label”的美国专利申请16/871,694的PCT的优先权,其是于2019年2月7日提交的标题为“压敏Label”的美国专利申请16/269943的延续部分(现为美国专利10,650,706,于2020年5月12日发布),其是于2016年4月8日提交的题为“压敏Label”的美国专利申请15/094,443的延续(现为美国专利10,325,528,于2019年6月18日发布),其是于2015年5月28日提交的题为“压敏Label”的美国专利申请14/724,021的延续(为美国专利申请公开2016/0351082,于2016年12月1日发布),其全部内容通过引用并入本申请。

技术领域

本发明总体上涉及用于各种物品的标签,并且更具体地涉及用于诸如容器的物品的压敏标签。

背景技术

本节旨在向读者介绍可能与以下描述和/或要求保护的本发明的各个方面相关的技术的各个方面。相信该讨论有助于向读者提供背景信息,以便于更好地理解本发明的各个方面。因此,应当理解,这些陈述是从这个角度来理解的,而不是作为对现有技术的承认。

压敏标签是包括压敏粘合剂的多层结构,并且当标签与物品接触时,通过向标签施加压力以经由压敏粘合剂将标签粘附到物品上,压敏标签用于标记物品。这种压敏标签之所以受欢迎,是因为除其他特点外,它们是多功能的,并允许在表面印刷明亮的颜色时具有高水平的印刷性。此外,它们还可以印刷在大量材料上,如纸、箔、金属、塑料和其他合成材料。它们还可与多种精加工过程兼容,包括(但不限于)穿孔、压花和热冲压。

参考图1,示出了典型的现有技术压敏标签1。当用压敏标签标记物品时,通常从单独的供应商处获得基底压敏标签坯料2。基底压敏标签坯料2通常包括至少四个层压层:(1)载体3(有时称为“内衬”),(2)设置在载体的一个表面上的释放层4,(3)设置在释放层上的粘合剂层5(包括压敏粘合剂),以及(4)设置在粘合剂层上的面坯料6。

因此,典型的基底压敏标签坯料2可以被认为具有支撑部分7(载体3和释放层4)和转移部分8(粘合剂5和面坯料6)。释放层4用于允许将转移到物品的部分在标签施加期间从载体3剥离和释放。

面坯料6通常由纸、薄膜或箔的幅材或片材制成,并在粘合剂层5铺设后的某个时间顺序地施加或层压到粘合剂层5上。一旦从供应商处获得基底压敏标签坯料2,则可以用油墨层9或多个层(文本、图形、标记等)印刷面坯料6,以创建标签装饰和信息。然后,通过移除载体3和释放层4,将传统的压敏标签结构施加到物品表面,以暴露粘合剂层5并将粘合剂层5放置成与期望的表面接触并施加压力,以将粘合剂5、面坯料6和油墨层9转移到物品上(如本文所述的“油墨层”可包括多于一种油墨以产生标签装饰和信息的外观)。

虽然这些压敏标签是众所周知的,但使用上述压敏标签存在许多缺点。如上所述,最初的基底压敏标签坯料(载体、释放层、粘合剂层和面坯料)通常由第三方提供,随后添加标签设计(即,油墨图形、文本、标记等)。这不允许在一个位置和/或时间构建整个标签(例如,载体、释放层、粘合剂层、面坯料和油墨层)。因此,目前的压敏标签需要多位置、多步骤的生产过程,从而延长了制造完整压敏标签所需的时间。(此处引用“标签结构”等时,意在指单个标签的结构和/或多个单个标签的幅材结构。)

此外,基底压敏标签坯料的供应商事先不知道将在基底坯料上印刷什么尺寸形状、轮廓等的油墨层标记,以形成最终的标签幅材(“标签幅材”是基底压敏标签坯料的长度,其中多个单独的标签沿其长度经由油墨/标记印刷)。因此,基底压敏标签坯料由粘合剂的泛涂层和与载体的区域匹配或大体上紧密匹配的面坯料形成(以适应可印刷的一层或多层油墨层的任何尺寸、形状、轮廓等,以及标签或标签的任何大小、形状和/或轮廓)。因此,在印刷油墨设计之后,必须对标签幅进行模切以产生最终幅(载体/释放,其上有单独切割的标签)。该过程要求载体由坚固的材料制成-例如聚酯-以便其能够承受模切过程而本身不会被切割(因为只有油墨层、面坯料、粘合剂和脱模剂被切割)。然后移除并丢弃不包含标签的切割矩阵。载体的强力材料(例如聚酯)的使用带来了载体不能回收的问题,因为材料不能被放入标签幅材的回收流中。虽然载体通常是聚酯,但这并不妨碍使用其他材料作为载体(如纸内衬、玻璃纸、聚丙烯或此类材料的混合物)。

此外,由于基础压敏标签原料需要由第三方提供,随后进行油墨层的印刷,因此需要以粘合剂靠近载体(例如,与释放层相邻)且油墨远离载体的方式订购最终标签的层。这种配置导致现有技术的压敏标签的进一步缺点。此外,由于基底压敏标签坯料需要由第三方提供,随后进行油墨层的印刷,因此需要以粘合剂靠近载体(例如,与释放层相邻)且油墨远离载体的方式订购最终标签的层。这种配置导致现有技术的压敏标签的进一步缺点。首先,粘合剂接近载体这一事实要求在载体和粘合剂之间有释放层或涂层,以允许粘合剂、面坯料和油墨层在施加到物品上时从载体上释放。对这种释放层的需要增加了这些传统压敏标签的材料,从而增加了成本。第二,油墨层远离载体的定位意味着一旦将油墨层施加到物品上,油墨层将成为标签的外表面。这意味着油墨层很容易被擦伤或损坏,破坏了物品的美观。这也意味着金属材料不能用作这些传统压敏标签中的油墨(由于它们容易损坏)。因此,可用于这些标签的油墨是有限的,并且设计容易损坏。可以将保护层添加到标签上(添加到油墨层的外部),但是,像上面描述的释放层一样,这又为标签增加了另一层,并且增加了成本。

此外,当标签要粘附到轮廓或不规则表面上,并且需要高度的柔性时,面坯料的刚性(以及由于标签的多层而产生的任何刚性)可能会干扰标签的施加和粘附。

此外,压敏标签应用中的一个常见现象是具有各种缺陷,例如皱纹和水泡。当标签与施加标签的物品不对齐和/或标签与物品之间的空气滞留时,就会出现这些缺陷。结果是视觉效果不佳(美观性差),标签因未支撑标签的磨损或撕裂而失效,甚至是无法销售的产品。

鉴于如上所述的压敏标签的许多缺点(特别是需要的许多层、使用第三方基底结构以及可能对标签标记造成的损坏),许多人经常转向热传递标签作为替代类型标签。热传递标签最好能抵抗磨损和化学影响,以避免标签信息的丢失,并且期望具有与它们所附着的物品的良好粘附特性。

传热标签是多层结构,每层都有自己的功能。例如,传热标签通常包括粘合剂层、油墨层和释放层。释放层可以是蜡释放层,并且通常直接邻近载体片材,例如在标签的卷或幅材上。因此,在这样的示例中,标签可以被认为包括“支撑部分”(例如,载体片材和释放层)和“转移部分”(即,油墨层和粘合剂层)。当受热时,蜡释放层熔化,从而允许转移部分与载体片材分离,并且粘合剂层将油墨层粘附到被标记的物品上。可替代地,蜡释放层的全部或部分也可以转移,以向油墨层提供保护。附加地或替代地,标签可以包括覆盖在油墨层上的单独的保护层,以保护油墨层免受磨损。

更具体地,在热传递标签过程中,标签承载片材经受加热,并且标签被按压到物品上,其中油墨层与物品直接接触。当纸张受热时,蜡层开始熔化,从而纸张片材可以从油墨层中释放出来。(并且,如上所述,蜡层的一部分可以与油墨层一起转移,而蜡层的一部分可以与纸张片材一起保留。)在将油墨层转移到物品上之后,纸张片材被移除,留下油墨层牢固地附着到物品上。在另一个实施例中,在蜡层也转移的情况下,蜡层因此可用于两个目的:(1)在向片材施加热量时提供油墨层从片材的释放,以及(2)在转移的油墨层上形成保护层。在将标签转移到物品上之后,转移的蜡释放层可以经受后燃技术,该后燃技术增强了该层的光学清晰度(从而能够更好地观察到其下方的油墨层),并且增强了转移的蜡层的保护性。

然而,使用热传递标签的主要缺点是在标签过程中需要施加热量,这可能是不期望的。因此,期望将压敏标签结构构造成例如用作标签,这避免了使用由纸张、薄膜或箔形成的传统面坯料的需要。还期望压敏标签结构具有优于或等于现有技术的压敏标签结构(如上所述)的可印刷性、可转换性和可分配性。与现有技术的压敏结构相比,还期望这样的压敏标签结构以减少完成该结构所需的制造时间的方式设计。此外,还可以减少和/或消除标签施加过程中可能形成的褶皱和/或气泡。此外,期望这种压敏标签结构具有减少的层,从而降低成本,增加可回收性,增加对被标签物品的施加的容易性,并减少对油墨层的损坏的发生率或可能性。

发明内容

下面阐述本发明的某些示例性方面。应当理解,呈现这些方面仅仅是为了向读者提供本发明可能采取的某些形式的简要概述,并且这些方面并不旨在限制本发明的范围。实际上,本发明可以包括以下可能未明确阐述的各种方面。

本发明的各个方面通过提供压敏标签来解决上述现有技术的压敏标签的任何和/或所有缺点,所述压敏标签除其他特征外具有减少的层、减少的成本、增加的可回收性、增加的施加于被标记物品的易用性,并且减少了油墨层损坏的发生率或可能性(与背景技术中描述的现有技术的压敏标签相比)。为了实现这一点,本发明的一个方面提供了一种压敏标签,其包括:(a)支撑部分,其至少包括载体层;以及(b)转移部分,其至少包括与载体层接触的可印刷层。通常,当转移部分与物品接触时,转移部分可覆盖在支撑部分上,以在向转移部分施加压力时将转移部分从支撑部分转移到物品。在本发明的一个方面,载体层在载体层和可印刷层之间不包括任何释放层。这消除了现有技术的标签层,从而降低了标签的成本。

此外,在本发明的另一方面,可印刷层可以以软化的、熔融的、触变的、液体等形式施加,这允许其作为图案(如标签图像的形状、大小、轮廓等,即图形、文本、标记等)施加,而不是作为与载体层的面积匹配(或大致匹配)的面坯料被提供(如在现有技术的标签中)。可印刷层的配方允许其在冷却、固化、UV固化等之后在其上接收油墨。将可印刷层以图案施加的能力还减少了标签幅材所需的材料量(从而降低了成本),消除了模切过程的需要(以及废弃模切过程材料的浪费),并且可以用于允许在一个位置构建整个标签(其与从第三方供应商获取基底压敏标签坯料的需求相反)。

在其他方面,标签可以包括油墨层,该油墨层被定位为使得可印刷层位于载体层和油墨层之间。并且,标签可以包括粘合剂层,该粘合剂层定位成使得油墨层位于可印刷层和粘合剂层之间。通过这种配置,本文描述的压敏标签包括最接近载体的可印刷层和最远离载体的粘合剂层(与现有技术的压敏标签相比,这是一种稍微相反的配置)。由于这种配置,本文所述的压敏标签的转移部分(例如,可印刷层、油墨层、粘合剂层)不必从载体上剥离以暴露粘合剂以粘附到物品上。相反,标签被配置为使得粘合剂在施加到物品之前已经是标签结构的外层,因此粘合剂被预先暴露并准备好接触物品-从而增加了施加到物品的容易性。

本标签的这一方面和实施例中的层的配置还导致一旦转移部分被转移到物品上,油墨就位于可印刷层之下(并因此受到可印刷层的保护)。这导致一旦标签被转移到物品上,油墨层(标记、图形、设计、文本、信息等)就受到保护而不受损坏。这种保护无需添加任何额外的保护漆层(有时使用现有技术的压敏标签)即可实现。允许可印刷层在转移后保护油墨层的配置也增加了油墨层中可能使用的材料的数量-例如能够使用容易损坏的材料,例如金属油墨。

在另一方面,压敏标签可以进一步包括释放层,该释放层被定位为使得载体层位于可印刷层和释放层之间。换句话说,释放层不在载体的与标签的转移部分相邻的一侧上,而是在载体的下侧或后侧上。例如,该释放层允许标签幅材卷绕在辊上,同时防止阻塞(即,当标签幅材卷绕到卷上时,标签上的粘合剂粘附到载体的下侧的问题)。

本发明的另一方面提供了一种压敏标签,其包括:(a)支撑部分,其至少包括载体层;以及(b)转移部分,其至少包括与载体层呈面对关系的可印刷层,并且油墨层可以存在于可印刷层和载体层之间。取决于油墨层的性质,可印刷层的至少一部分或多个部分可以接触载体层(即,在不存在油墨或油墨层的任何区域中)。通常,当转移部分与物品接触时,转移部分可覆盖在支撑部分上,以在向转移部分施加压力时将转移部分从支撑部分转移到物品。在一个实施例中,载体层在载体层面向油墨层的一侧上不包括任何释放层。这消除了现有技术的标签层,从而降低了标签的成本。在该配置中,该方面的压敏标签包括最接近载体的油墨层和最远离载体的粘合剂层。由于该配置,本方面中描述的压敏标签的转移部分(例如,油墨层、可印刷层、粘合剂层)不必从载体剥离以暴露粘合剂以粘附到物品。相反,标签被配置为使得粘合剂在施加到物品之前已经是标签结构的外层,因此粘合剂被预先暴露并准备好接触物品-从而增加了施加到物品的容易性。此外,该版本的标签还可以包括释放层,该释放层被定位为使得载体层位于油墨层和释放层之间(以防止例如当标签幅材卷绕在辊上时阻塞)。

本发明的另一方面可以包括一种或多种用于制造压敏标签的方法。本发明的另一方面可以包括用于将压敏标签施加到物品上的一种或多种方法。

附图说明

包含在本说明书中并构成本说明书的一部分的附图说明了本发明的实施例,并且与上面给出的本发明的一般描述和下面给出的实施例的详细描述一起用于解释本发明的原理。

图1是现有技术的典型压敏标签结构的截面图。

图2是根据本发明原理的压敏标签结构的一个实施例的横截面图。

图2A是根据本发明原理的压敏标签结构的另一实施例的截面图。

图3是根据本发明原理的压敏标签结构的另一实施例的截面图。

图3A是根据本发明原理的压敏标签结构的另一个实施例的截面图

图4是根据本发明原理的压敏标签结构的另一实施例的横截面图。

图4A是根据本发明原理的压敏标签结构的另一个实施例的截面图。

图5是根据本发明原理制备压敏标签结构的示意图。

图6是一个示意图,其示出了根据本发明原理在一卷标签上完成的压敏标签。

图7是根据本发明原理将压敏标签结构应用于物品的示意图。

图8描述了根据本发明原理的带有压敏标签的物品。

图9是根据本发明原理的压敏标签结构的另一实施例的横截面图。

图10是根据本发明原理制备压敏标签结构的另一个实施例的示意图。

图11是根据本发明原理制备压敏标签结构的另一个实施例的示意图。

图12是根据本发明原理制备压敏标签结构的另一个实施例的示意图。

具体实施方式

下面将描述本发明的一个或多个具体实施例。为了提供这些实施例的简明描述,说明书中可能没有描述实际实现的所有特征。应该认识到,在任何此类实际实现的开发过程中,为了实现开发人员的特定目标,必须做出许多特定于实现的决策,例如遵守与系统相关的和与业务相关的约束,这些约束可能因实现而异。此外,应当理解,这样的开发工作可能是复杂的和耗时的,但是对于受益于本公开的普通技术人员来说,这仍然是设计、制造和制造的常规工作。

如上所述,本发明的各个方面通过提供压敏标签来解决现有技术的压敏标签的上述缺点,所述压敏标签除其他特征外具有减少的层、降低的成本、增加的可回收性、增加的施加于被标记物品的易用性,并且减少了油墨层损坏的发生率或可能性(与背景技术中描述的现有技术的压敏标签相比)。为了实现这一点,本发明的一个方面提供了一种压敏标签,其包括:(a)至少包括载体层的支撑部分;以及(b)转移部分,其至少包括与载体层呈接触关系的可印刷层。通常,转移部分可覆盖在支撑部分上,以当转移部分与物品接触时,在向转移部分施加压力时将转移部分从支撑部分转移到物品。在本发明的一个方面,载体层在载体层和可印刷层之间不包括任何释放层。这消除了现有技术的标签中的层,从而降低了标签的成本。

现在参考图2,示出了这种压敏标签10的一个实施例。如图2所示,所示实施例的压敏标签10是多层结构,每个层都有自己的功能。其他实施例也具有多层结构。通常,标签包括“支撑部分”12(例如,载体层14)和“转移部分”18(例如,至少一个可印刷层20-尽管各种实施例也可以包括例如油墨层22和粘合剂层24)。当受到压力时,如下面将更详细描述的,转移部分18可以与载体14分离以粘附到物品。这在标签10以与物品26呈面对关系放置并施加压力时发生使得转移部分18与物品26的外表面28直接接触(在图7和8中可以看到物品26)。在转移部分18与物品26接触之后,移除载体片材14,从而使得转移部分18经由转移部分18的粘合剂层24固定到物品26。

根据本发明的方面,存在压敏标签10的多个实施例。所有实施例都包括上述一般支撑部分12和转移部分18。每个实施例的支撑部分12均包括载体层14,该载体层14可以在其一侧具有释放涂层16(例如,蜡或硅树脂涂层)(这可以在图2A所示的实施例中看到)。在替代实施例中,载体14可以不具有释放涂层,但可以通过其他方式处理,例如通过电晕处理。在其他实施例中,载体14可以是未经处理的并且没有释放涂层。每个实施例的转移部分18在从载体14转移之前被定位成与载体14相邻并与其呈面对关系。实施例的转移部分18至少包括(1)与载体14呈面对关系的可印刷层20。这种面对关系不需要两层之间的接触(尽管接触是可能的)。虽然载体14和可印刷层20之间可能存在一层或涂层,但这些层只需要彼此接近和相邻,例如,如图2A所示。转移部分18还可以包括油墨层22和粘合剂层24。如图2和2A的实施例所示,油墨层22可以被定位成使得可印刷层20位于载体层14和油墨层22之间。并且,在那些实施例中,粘合剂层24可以被定位为使得油墨层22位于可印刷层22和粘合剂层24之间。另外的层可以被包括在转移部分18内。

压敏标签10的某些层可以由UV可固化材料制成(并且在一些实施例中,所有层均可以包括UV可固化材料)。UV可固化材料通常为本领域普通技术人员所知。例如,某些油墨、涂层和粘合剂是用光引发剂和树脂配制的。当暴露在特定波段的UV光中的正确能量和辐照度时,聚合发生,且因此材料固化。这个反应可能只需要几秒钟。所使用的UV源可以包括UV灯和UV LED。诸如柔性版印刷(其可用于压敏标签的某些实施例上的某些层或所有层上)的快速过程可使用高强度光。

仍参考图2,所示实施例包括载体层14、可印刷层20、油墨层22、压敏粘合剂层24和背侧释放层27。如图2所示,释放层27定位成使得载体层14位于可印刷层20和剥离层27之间。如下文将进一步详细描述的(在标签10的各个层的更详细讨论中),例如,当标签的幅材卷绕在辊上时,背侧释放层27防止阻塞。

如上所述,根据本发明原理的各种压敏标签实施例包括载体层14。在某些实施例中使用的载体层14(以及在图2所示的实施例中)由允许标签10的转移部分18与载体层14分离的材料制成,而不需要单独的释放层(例如现有技术中的释放层)。这允许减少当前压敏标签中使用的材料和成本。因此,在本发明的实施例中,载体层14由具有允许可印刷层20可释放地结合到其上的表面张力的材料制成或包括该材料。并且,在本发明的更具体实施例中,载体层14的接触可印刷层20的表面可以具有低于约32的达因水平。

此外,如上所述,标签10的幅材可以卷绕在辊上(例如,见图6)。在卷绕状态下,标签的粘合剂层24将在其顶部接触标签幅材的载体部分12(并且可以特别地接触背侧释放层27)。在这种实施例中,转移部分18至载体12的结合需要比粘合剂层24与卷绕幅材的相邻部分的释放层27(或载体14的背表面)之间的任何结合更强。这防止了转移部分18在辊的展开过程中过早地与支撑部分12分离。

本发明的各种实施例的载体层14可以包括各种材料,只要这些材料允许可印刷层20与其可释放的结合(如上所述)。例如,载体层14可以选自诸如塑料薄膜、箔、羊皮纸、轻质纸和重质纸的材料。在一个具体的示例性实施例中,载体层14可以包括聚丙烯。并且,更具体地,在某些实施例中,载体层可以是具有定向聚丙烯芯、位于芯的下侧上的可处理聚烯烃层,以及位于芯的顶侧上的电晕处理聚烯烃层(即,可处理聚烯烃层是将面对和/或接触可印刷层的一侧--可处理层包括当可印刷层接触可处理层时接收可印刷层的表面)的双轴定向共挤出聚丙烯薄膜。在一个特定实施例中,载体层可以包括Rayofae

第二薄膜以产品名TT-通用非热封BOPP薄膜从新泽西州利文斯顿的AmTopp购得。该薄膜也是一种共挤出薄膜,具有定向聚丙烯芯、位于层压材料下侧的可处理聚丙烯层和位于顶部的高能量处理的聚丙烯层。与上述薄膜的实施例一样,下侧是将被印刷的层。

在本发明的另一个实施例中,另一种薄膜以产品名称

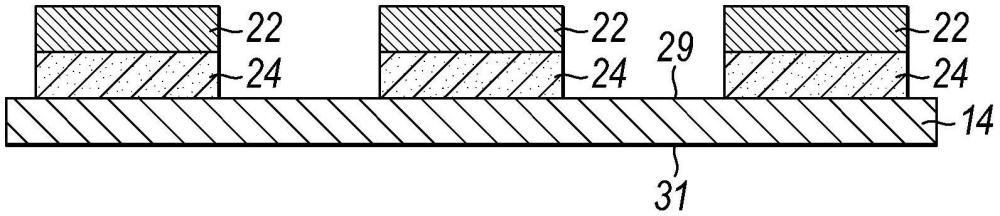

在其他实施例中(如图2A所示的实施例),载体层可具有涂层16,涂层16施加到将可印刷层20的面对标签10的表面。因此,载体层14具有两个表面:(1)顶表面29,其具有足够低的表面张力以允许可印刷层20可释放地结合到其上(如上所述,这可以通过对顶表面的各种处理来实现,例如在图2A的实施例中使用硅树脂和/或蜡);以及(2)底表面31,其被处理(如下面将更详细描述的)以防止粘合剂24粘附到其上-从而允许完成的标签幅材被卷绕成辊(随后在标签施加过程中被展开),而不会通过使标签彼此粘附并粘附到幅材上(即,阻塞)而损坏标签。

在上述载体的更具体实施例中,接触可印刷层20的载体层14的表面可以具有低于约32的达因水平。

如上所述,各个实施例的压敏标签10还包括可印刷层20,该可印刷层可设置在载体层14上并可与载体层14接触。这与现有技术的压敏标签(如图1所示)不同,现有技术的热敏标签包括抵靠载体层3上的释放层4的压敏粘合剂5。再次参考图2和2A,可印刷层20可以是与载体层呈面对关系的薄膜层,或者可以是可以印刷到载体层上的材料,例如清漆,然后固化(或被固化)到允许在其上印刷油墨设计(文本、图形和所有其他标记)的状态。通过使用可以软化、熔融、触变、液体等形式施加的可印刷层20,可印刷层20可作为图案(例如,待生产的标签的形状、尺寸、轮廓等)施加,而不是作为与载体层的面积匹配(或大致匹配)的面坯料(如现有技术的标签)。可印刷层20的配方允许其在冷却、固化、UV固化等之后在其上接收油墨。以图案施加可印刷层20的能力还减少了标签幅材所需的材料量(从而降低了成本)、消除了模切过程的需要(以及废弃模切过程材料的浪费),并且可以用于允许在一个位置构建整个标签(与从第三方供应商获取基底压敏标签坯料的需要相反)。

在某些实施例中,可印刷层20可包括由基底树脂配制的材料。在各种实施例中,该基底树脂可以选自乙烯基、丙烯酸、聚氨酯、环氧树脂、聚酯和醇酸树脂。此外,可印刷层20是基于溶剂的、基于水的或基于紫外线固化的。可印刷层20,包括这些基于溶剂的、基于水的和/或基于UV可固化的化学物质(其由基底树脂配制),可以配制成粘度和流变性适用于各种印刷过程(例如丝网印刷、喷墨印刷、柔性版印刷、旋转凹版印刷和平版印刷)的可印刷液体。在一个具体实施方案中,可印刷层可包括可印刷清漆,该可印刷清漆包括三丙烯酸酯单体、二丙烯酸酯单体,芳族聚氨酯丙烯酸酯,双官能丙烯酸酯,丙烯酸酯低聚物,三乙醇胺和4-苯基二苯甲酮。在更具体的实施例中,可印刷层可包括可印刷清漆,该可印刷清漆包括约30%至约50%的三丙烯酸酯单体、约10%至约12.5%的二丙烯酸酯单体,约10%至大约12.5%的芳族氨基甲酸酯丙烯酸酯,约10%到约12.5%的双官能丙烯酸酯,约5%至约7%的丙烯酸酯低聚物,约3%至约5%的三乙醇胺以及约1%至约2%的4-苯基二苯甲酮。这种可印刷清漆可以液体形式提供,密度约1.07g/cm

在其他方面,标签10可包括油墨层22,油墨层22定位成使得可印刷层20位于载体层14和油墨层22之间。并且,标签10可以包括粘合剂层24,粘合剂层24定位成使得油墨层22位于可印刷层14和粘合剂层24之间。通过这种配置,本文所述的压敏标签10包括最接近载体14的可印刷层20和最远离载体14的粘合剂层24(与现有技术的压敏标签相比,这是一种稍微相反的配置)。由于这种配置,本文所述的压敏标签的转移部分18(例如,可印刷层20、油墨层22、粘合剂层24)不必从载体剥离以暴露粘合剂以粘附到物品上。相反,标签10被配置为使得粘合剂24在施加到物品26之前已经是标签结构的外层,因此粘合剂24被预先施加并准备好接触物品26-从而增加了施加到物品的容易性。

在本标签的这些实施例中的层的配置(例如,图2和2A中所示的那些)也导致一旦转移部分18被转移到物品26上,油墨位于可印刷层20之下(并因此受到可印刷层20的保护)。这导致一旦标签10被转移到物品26上,油墨层22(标记、图形、设计、文本、信息等)就受到保护而不受损坏。这种保护是在不必添加任何额外的保护漆层的情况下实现的(有时使用现有技术的压敏标签)。允许可印刷层20在转移之后保护油墨层22的配置还增加了油墨层22中可使用的材料的数量-例如能够使用容易损坏的材料,例如金属油墨。

油墨层22中使用的油墨用于创建标签的各种标记(例如,文本、图形等)。标记可以使用任何印刷过程印刷,包括但不限于胶印、柔性版印刷、旋转凹版印刷、凸版印刷、数字印刷、喷墨印刷和丝网印刷。此外,例如,本文所述的本发明考虑了标准印刷效果的结合,例如组合印刷(在单个印刷机中使用凹版印刷与柔版印刷相结合)、使用冷箔和热箔装饰以及图案压花。

在一个实施例中,油墨层22可以包括UV可固化油墨。在一个特定实施例中,UV可固化油墨可包括至少多官能组分和光引发剂的混合物。特别地,多官能组分可以是多官能丙烯酸酯。在一个实施例中,UV可固化油墨可包括基于总树脂重量大于30%的多官能丙烯酸酯。更具体地,UV可固化油墨的一个实施例可以包括65-95%量的多官能丙烯酸酯以及1-20%量的光引发剂共混物。这种油墨的一个示例是FP-500UV处理红油墨,可从马萨诸塞州万宝路的哥谭油墨公司购得。另一种这样的油墨可从伊利诺伊州斯伦贝谢的INX国际油墨公司购得,该公司在其油墨配方中仅使用多官能组分(因此不包括任何单官能组分),并以商品名INXFIe2000 UV HTL提供。另一种可以使用的油墨是“ITX Free”油墨,可从伊利诺伊州斯伦贝谢的INX International ink Co.购得。

可使用的油墨的另一个实施例包括:聚酯丙烯酸酯,丙三醇丙氧基三丙烯酸酯[例如,聚(氧基(甲基-1,2,-乙二醇)),α,α’,α”-1,2,3-丙三酰三(ω-((1-氧代-2-丙烯基)氧基)-;例如CAS号52408-84-1],羟基环己基苯基酮(CAS号947-19-3)和丙烯酸单酯与丙烷-1,2-二醇(CAS号25584-83-2)。在该油墨的一个具体实施例中,聚酯丙烯酸酯的存在量可为约1%至约5%,丙三醇丙氧基三丙烯酸酯的存在量可为约1%至约5%,羟基环己基苯基酮的存在量为约0.5%至约1.5%,丙烯酸与丙烷-1,2-二醇的单酯的存在量可以为约0.1%至约1%。油墨的闪点可高于约93.3℃,沸点/冷凝点约为100℃,密度约为1049g/l(约8.7539Ibs/gal),粘度[运动(室温)]大于约2.2cm

在另一个实施例中,油墨可以是基于溶剂的油墨,并且可以包括乙醇、丙二醇甲醚、乙酸丙酯、异丙醇和铝薄片。在一个具体实施例中,基于溶剂的油墨可包括约25%至约35%的乙醇、约20%至约25%的丙二醇甲醚、约15%至约20%的乙酸丙酯、约15%到约20%的异丙醇和约3%至约5%的铝薄片。这种油墨的密度约为0.888g/cm

可使用的其他油墨包括数字油墨,例如可从马里兰州哥伦比亚的Indigo Ink购得的油墨。然而,本领域普通技术人员将认识到,上述油墨不是唯一可以使用的油墨。

压敏标签10的各种实施例(例如图2和2A所示的那些)还包括压敏粘合剂24。在本发明的各种实施例中,用于压敏粘合剂24的粘合剂化学成分可以包括能够以与施加到载体14上的可印刷层20的轮廓、尺寸和形状相同或相似的图案施加的任何制剂。

众所周知,压敏粘合剂是当施加压力使粘合剂与被粘物结合时形成粘合剂的粘合剂。在这种情况下,不需要溶剂、水或热量来活化粘合剂。正如名称所示,粘结程度受用于将粘合剂施加到表面的压力的影响。此外,压敏粘合剂用液体载体或100%固体形式制造。标签等物品由液体压敏粘合剂制成,通常在热空气干燥器中,将粘合剂涂覆在支撑物上并蒸发有机溶剂或水载体。可进一步加热干燥粘合剂以引发交联反应并增加分子量。100%固体压敏粘合剂可以是低粘度聚合物,其被涂覆,然后与辐射反应以增加分子量并形成粘合剂(辐射固化压敏粘合剂);或者它们可以是高粘度材料,其被加热以降低足够的粘度以允许涂覆,然后冷却至其最终形式(热熔压敏粘合剂)。

使用的压敏粘合剂可能与典型的凹版印刷一致,但经过修改以允许使用柔性版印刷技术进行印刷。用于这种溶剂粘合剂的制剂可以是UV可固化的。在本发明的一个特定实施例中,一种特定粘合剂可以是适用于柔性版印刷并具有1500-2000cPs粘度的高粘性压敏粘合剂。这种粘合剂可包括约37.5%至约80%的丙烯酸酯和约2.5%至约10%的光引发剂(以及构成制剂其余部分的额外材料)。根据该配方提供的粘合剂的闪点约为94℃,20℃时的比重约为1.06g/cm

本发明一个具体实施例中的另一种此类粘合剂可以具有包括至少壬基酚乙氧基化丙烯酸酯(CAS号50974-47-5)和丙烯酸乙氧基乙氧基乙酯(CAS号7328-17-8)等材料的配方。粘合剂还可以包括2-羟基-2-甲基-1-苯基-1-丙酮。一种这样的粘合剂可从新泽西州纽瓦克的Craig Adhesives&Coatings以产品名Craigcote 1029J购得。

可用于本发明的各种实施例中的另一种粘合剂包括自交联丙烯酸聚合物,其在去除溶剂后固化。这种粘合剂可以是约53%至约56%的非挥发物,在77°F下的Brookfield粘度为约3500至约6000。粘合剂的溶剂可以是溶剂比为83/17的乙酸乙酯/庚烷。粘合剂的密度可以为约7.7至约8.1Ibs/gal(约0.92至约0.98gm/cm

可用于本发明各种实施例的另一种粘合剂包括热熔压敏粘合剂。这种粘合剂为100%固体,在300°F时粘度约为66500,梅特勒软化点约为250°F,密度约为7.8lbs/gal。这种粘合剂还可以包括哌啶共聚物和改性萜烯树脂。在一个具体实施例中,该粘合剂可包括约10%至约30%的哌啶共聚物和约10%至约30%的改性萜烯树脂。该粘合剂的沸点可大于约260℃,熔点约110℃,比重约0.98,闪点约大于260℃(通过克利夫兰开杯法)。这种粘合剂的一个示例可从位于康涅狄格州洛基希尔的汉高公司以商品名

然而,本领域普通技术人员将认识到,这些并不是可以使用的唯一粘合剂。例如,可以使用其他UV可固化粘合剂。紫外线(UV)光固化粘合剂,也称为光固化材料(LCM),由于其快速固化时间和强大的粘结强度,在制造业中已变得流行。光固化粘合剂可以在短短一秒钟内固化,许多配方可以粘合不同的基材(材料),并能承受恶劣的温度。与传统粘合剂不同,紫外光固化粘合剂不仅可以将材料粘结在一起,还可以用于密封和涂覆产品。

在压敏标签10的该实施例中,粘合剂层24在印刷步骤之后被UV固化。这样,标签10可以以辊的形式卷绕而不会阻塞(由于粘性)。在装饰步骤期间,施加热量(或热量和压力),并且粘合剂在施加之前变得柔软、流动和粘性,此时标签10结合到基材上。

其中一种UV可固化热活化粘合剂是HS30,可从新泽西州韦恩的Actega Radcure股份有限公司购得。根据MSDS,HS30用作UV/EB可固化粘合剂、底漆和涂层。另一种这样的热活化UV可固化粘合剂是来自马萨诸塞州Marlboro,Massachusetts公司的FP-500NUV85。FP-500NUV85是一种专有的材料混合物。然而,本领域普通技术人员将认识到,这些不是可使用的唯一UV可固化粘合剂,并且可以使用提供类似特性的其他UV可固化粘合剂。

在另一方面,如图2和2A的实施例所示的压敏标签10还可以包括释放层27,该释放层27定位成使得载体层14位于可印刷层20和释放层27之间。换句话说,释放层27不在载体14的与标签10的转移部分18相邻的一侧,而是在载体14下侧。该释放层27例如允许标签10的幅材卷绕在辊上,同时防止阻塞(即,当标签幅材卷绕到辊上时,标签上的粘合剂粘附到载体的下侧的问题)。因此,该释放层27的存在和定位允许标签幅材在标签10的印刷之后卷绕成辊。特别是,施加图案的可印刷层20与载体层14的连续幅材的顶表面的结合大于与载体层12的底侧上的释放层27之间的结合。因此,当卷材被展开时,标签10被定位为粘合侧向上,以允许容易地施加到被标记的物品26。

在本发明的一个特定实施例中,用于释放层的一种特定的释放制剂可以包括UV可固化的释放材料,并且在一个实施例中,这种材料可以是阳离子释放涂层。这种释放制剂可以包括二甲基硅氧烷和硅树脂(CAS号67762-95-2)。这种材料的一个示例可从新泽西州纽瓦克的Craig Adhesives and Coatings购得,商品名为Craigcoat UV9300,产品代码为UV9300。在本发明的一个实施例中,上述释放材料可包括与其结合使用的光催化剂材料。在一个实施例中,这种光催化剂材料可以包括2-异丙基硫代恶烷、C12和C14烷基缩水甘油醚、六氟锑酸双(4-十二烷基苯基)碘鎓和直链烷基化十二烷基苯。更具体地,特定实施例可包括约1%至约5%的2-异丙基硫代恶烷、约30%至约60%的C12和C14烷基缩水甘油醚、约30%到约60%的六氟锑酸双(4-十二烷基苯基)碘鎓和约5%至约10%的直链烷基化十二烷基苯。这种光催化剂材料的一个示例可从新泽西州纽瓦克的Craig Adhesives andCoatings以商品名UV9390C购得。

如上所述,现在参考图3和图3A,本发明的另一方面提供了一种压敏标签,其包括:(a)至少包括载体层的支撑部分;以及(b)转移部分,其至少包括与载体层呈面对关系的可印刷层。在该方面的标签中,油墨层可以存在于可印刷层和载体层之间。取决于油墨层的性质,可印刷层的至少一部分或多个部分可以接触载体层(即,在不存在油墨或油墨层的油墨的任何区域中)。通常,当转移部分与物品接触时,转移部分可覆盖在支撑部分上,以在向转移部分施加压力时将转移部分从支撑部分转移到物品。在一个实施例中,载体层在载体层面向可印刷层的一侧上不包括任何释放层。这消除了现有技术的标签层,从而降低了标签的成本。在该配置中,该方面的压敏标签包括最接近载体的油墨层和最远离载体的粘合剂层。由于该配置,本方面中描述的压敏标签的转移部分(例如,油墨层、可印刷层、粘合剂层)不必从载体剥离以暴露粘合剂以粘附到物品。相反,标签被配置为使得粘合剂在应用到物品之前已经是标签结构的外层,因此粘合剂被预先暴露并准备好接触物品-从而增加了施加到物品的容易性。

现在参考图3,示出了这种压敏标签10的特定实施例。如图3所示,所示实施例的压敏标签10是多层结构,每个层都有自己的功能。其他实施例也具有多层结构。图3所示的标签的实施例包括上述一般支撑部分12和转移部分18。每个实施例的支撑部分12包括载体层14,载体层14可以在其一侧具有释放涂层16(例如,蜡或硅树脂涂层)(这可以在图3A所示的实施例中看到)。在另一个实施例中,载体14可以没有释放涂层(在面向油墨层的载体上-参见图3的实施例),但可以进行其他处理,例如通过电晕处理。在其他实施例中,载体14可以是未经处理的并且没有释放涂层。每个实施例的传送部分18在从载体14传送之前被定位成与载体14相邻并处于面对关系。实施例的转移部分18包括至少(1)与载体14呈面对关系的可印刷层20。这种面对关系不需要两层之间的接触(尽管接触是可能的)。这些层只需要彼此接近和相邻。转移部分18还可以包括油墨层22和粘合剂层24。油墨层22可以被定位成使得其位于载体层14和可印刷层20之间。并且,粘合剂层24可以被定位为使得可印刷层22位于油墨层22与粘合剂层24之间。转移部分18内可以包括额外的层。

仍然参考图3,所示实施例包括载体层14、油墨层22、可印刷层20、压敏粘合剂层24和背侧释放层27。如图3所示,释放层27的位置使得载体层14位于油墨层22和释放层27之间。如下面将进一步详细描述的(在标签10的各个层的更详细讨论中),例如,当标签幅材卷绕在辊上时,背侧释放层27防止阻塞。

如上所述,根据本发明原理的各种压敏标签实施例包括载体层14。在某些实施例中使用的载体层14(以及在图3所示的实施例中)的材料允许标签10的转移部分18与载体层14分离,而不需要单独的释放层(例如现有技术中的释放层)。这允许减少当前压敏标签中使用的材料和成本。因此,在本发明的实施例中,载体层14由具有允许可印刷层20可释放地结合到其上的表面张力的材料制成或包括该材料。并且,在本发明的更具体实施例中,接触可印刷层20的载体层14的表面可以具有低于约32的达因水平。

在其他实施例中(如图3A所示的实施例),载体层可以具有施加到将面对标签10的油墨层22的表面上的涂层16。因此,载体层14具有两个表面:(1)顶表面29,其具有足够低的表面张力以允许油墨层22可释放地结合到其上(如上所述,这可以通过对顶表面的各种处理来实现,例如在图3A的实施例中使用硅树脂和/或蜡);以及(2)底部表面31,其被处理(如下面将更详细地描述的)以防止粘合剂24粘附到其上-从而允许完成的标签幅材被卷绕成辊(并且随后在标签施加过程中展开),而不会通过使标签彼此粘附并粘附到幅材上(即,阻塞)而损坏标签。

一旦标签被施加到物品上,可印刷层20(在图3和3A的实施例中)将被定位在油墨层22的油墨之后。可印刷层20是为标签提供一定质量和体积的薄膜层。此外,可打印标签可以在其配方中包括颜料,或者以对由油墨层提供的任何标签信息、文本、图形等提供一定程度的不透明性(即,背景)。这种不透明性可以以任何期望的颜色提供。或者,可印刷层可以是透明的。使用颜料提供一定程度的背景着色是本领域普通技术人员所熟知的。

图3和图3A的实施例的层(载体14、油墨层22、可印刷层20、粘合剂层24、背侧释放层27等)可以包括各种材料,包括上文关于图2和2A的实施例所述的材料。

如上所述,标签的各种实施例可以包括其他层。一个这样的层可以是保护层,该保护层可以用于保护油墨层在标签转移到物品上之后保护油墨层免受磨损(例如图3和3A所示的版本,其中油墨层将是转移后标签的外部暴露层。这种包括保护层33的实施例如图4和4A所示。本实施例的转移部分18包括至少(1)与载体14呈面对关系的可印刷层20。这种面对关系不需要两层之间的接触(尽管接触是可能的)。这些层只需要彼此接近和相邻。转移部分18还可以包括油墨层22和粘合剂层24。油墨层22可以定位成使得其位于保护层33和可印刷层20之间。并且,粘合剂层24可以定位成使可印刷层22位于油墨层22与粘合剂层24之间。并且,保护层33可以定位成使其位于载体14和油墨层22之间。(图4A所示的实施例具有类似的结构,尽管其在载体14的一侧上包括单独的释放层16。)

仍参考图4,所示实施例包括载体层14、保护层33、油墨层22、可印刷层20、压敏粘合剂层24和背侧释放层27。从图3中可以看出,释放层27的位置使得载体层14位于保护层33和释放层27之间。例如,当标签幅材卷绕在辊上时,背侧释放层27防止阻塞(如上文关于图2和图3的实施例所述)。

保护层33可以是各种类型的,包括但不限于UV固化的或UV可固化套印清漆。然而,保护层可以是其他类型的(例如溶剂凹版HTL保护层)。

在一个实施例中,保护层33可以是UV可固化化学的涂层,其中该配方已经用添加剂进行了改性,该添加剂将增加抗擦伤性和/或耐化学性。这种涂层可以具有高光泽、耐化学性、良好的UV反应性、不含二苯甲酮和双酚A以及不泛黄的特性。用于保护层的一种特定涂层可以具有0.40-0.70lbs/1000sqft的薄膜重量,使用180-250Ipi,6-90亿立方微米(bcm)每平方英寸网纹辊;粘度为160厘泊(cps),使用Brookfield RV,#3主轴,每分钟100转(rpm)@77°F(25℃);可在150-250英尺/分钟(fpm)每400瓦/英寸(wpi)灯下固化;可以呈现为半透明液体;60°角时的光泽度可以大于90@(在Leneta N2A-3的黑色部分上);使用200克滑车,测量的静态CoF小于0.30,动态CoF在0.15-0.21之间;并且可以具有>50甲乙酮(MEK)双摩擦的耐溶剂性(本领域普通技术人员将认识到,诸如光泽CoF和耐溶剂性的性质将取决于涂层薄膜厚度、固化程度和基材类型)。用于保护层的这种涂层的一个具体示例是

虽然上述实施例(图4和图4A)描述了与油墨层分离的保护层33,但是替代实施例可以包括与提供油墨层图形相结合的保护层。这可以通过将保护层着色为期望的一种或多种颜色的油墨(并配置为标签的各种期望的图形、文本等)来实现。

如上所述,本发明的另一方面可以包括用于制造压敏标签的一种或多种方法。本发明的另一方面可以包括一种或多种用于将压敏标签施加到物品上的方法。现在参考图5,如图2所示的实施例的压敏标签10可以如下制备:可印刷层20可以通过第一辊/滚筒34(例如)放置在载体层14上,随后通过第二辊/滚筒36将油墨层22放置在可印刷层22上,然后通过第三辊/滚筒38将粘合剂层24放置在油墨层22上从而形成具有这些分离且不同层的标签10。在铺设可印刷层20、油墨层22和粘合剂层24的过程中,释放层27也可以通过第四辊/滚筒40施加到载体层的与标签的转移部分相对的一侧。在这些层中的一个或多个(可印刷层、油墨层、粘合剂层、释放层)是UV可固化的实施例中,它们可以暴露于由紫外光提供的UV辐射,该紫外光固化各种UV可固化层。该UV固化可以在铺设每个单独的UV可固化层时进行,或者可以在铺设所有UV可固化层之后进行。(此外,尽管图5显示并描述为先放置可印刷层,然后放置油墨层,但本领域技术人员将认识到,对于具有不同层顺序的标签实施例,如图3和3A所示,可以按与图5所示不同的顺序放置这些层,例如,先放置油墨层然后放置可可印刷层。)

此外,可以使用柔性版印刷技术施加到任何UV可固化组分。UV组分在用于柔版印刷时不会出现“溶胀”的问题(与某些典型的旋转凹版溶剂组分不同)。柔性版印刷是本领域普通技术人员熟知的过程。通常,在柔性版印刷过程(用于UV固化油墨)中,柔性凸版(未示出)包括升高到非图像区域上方的图像区域。诸如油墨的组分从部分浸没在油墨罐中的墨辊(未示出)转移到第二辊(未显示),第二辊的纹理保持特定量的油墨。然后,在给柔性凸版上油墨之前,刮刀(未示出)从第二辊去除多余的油墨。然后将基材定位在印版和压印滚筒(未示出)之间以转移图像。虽然板被描述为具有“图像区域”,但这些区域的“图像”可以被设计为在基材上提供保护漆层的泛光涂层。

通过对标签10的各个层使用柔性版印刷技术,本发明的这一方面与使用旋转凹版印刷技术的先前制造的压敏标签10(或包括UV可固化层的标签10)相比节省了成本。这是因为凹版印刷技术昂贵,特别是与柔性版印刷等印刷技术相比。通过消除压敏标签10的层(特别是那些包括最复杂设计的层,即油墨层22)的凹版印刷,由于不需要为不同的生产运行提供多个不同的蚀刻凹版滚筒,可以实现极大的成本节约。

然而,标签10的层不限于柔性版印刷技术,并且可以使用包括凹版印刷技术在内的其他技术来施加。在旋转凹版印刷技术(这也是本领域普通技术人员所熟知的)中,印刷板(未示出)是圆筒形的,并且包括被蚀刻或雕刻到不同深度和/或尺寸以提供图像的孔。通过在浴(未示出)中旋转,将诸如保护漆或粘合剂的组分直接施加到滚筒上。刮刀(未示出)擦去多余的漆或粘合剂,基材的毛细管作用和压印辊(未示出)的压力将漆或粘合剂从孔中抽出并转移到基材上。

因此,用于凹印印刷层的设备(未示出)包括用于旋转印刷机的凹印印刷单元(未示),其中凹印套筒(未示出)从凹印托盘(未示出)供应有漆或粘合剂,以及压印辊(未示明),该压印辊与凹印套筒成面对关系,以在其间形成辊间隙(未示出)。当旋转印刷机运行时,要印刷的载体(例如片材材料)通过辊间隙,从凹版套筒的外周表面吸收油漆或粘合剂。同时,凹版套筒沿与压印辊相反的指定方向旋转,其旋转运动由从印刷单元到辊间隙的前导旋转扇区和从辊间隙到印刷单元的尾随旋转扇区组成。用于凹版印刷和柔性版印刷的设备和技术是常见的,并且对于本领域普通技术人员来说是非常公知的。

此外,如上所述,标签的某些层(例如,可印刷层20、油墨层22和粘合剂层24)可以以与期望的末端标签图像的尺寸、形状和/或轮廓相对应的特定图案铺设或印刷。这也导致解决了现有技术的问题(其导致使用了太多的材料,从而增加了标签的成本)。由于油墨设计仅印刷在(现有技术中)从第三方购买的基底结构的一部分上,这要求印刷油墨的面坯料是横跨整个载体的薄膜(稍后将进行模切过程)。它还要求将粘合剂(在现有技术中是基底结构的一部分)泛涂到载体上(因为这是在基底结构销售之前完成的)。换言之,由于载体供应商事先不知道标签制造商将应用什么样的油墨设计,因此他们将整个载体涂上粘合剂,并用面坯料覆盖整个载体,以允许油墨设计的任何尺寸、形状、配置和配准。使用如此大量的面坯料和泛涂粘合剂会导致大量未使用的粘合剂,从而导致过量的粘合剂,以及必须进行模切过程和丢弃的过量面坯料。这种过量的粘合剂和面坯料的使用导致现有技术标签的成本增加,因为过量的面坯料和粘合剂导致载体成本增加,从而增加标签制备和标签本身的成本。

然而,本压敏标签10的设计允许将可印刷层20以及图案化的油墨层22和粘合剂24印刷成图案。这部分是由于标签的结构与之前的压敏标签的顺序有些相反。换言之,现有技术的标签具有设置在载体的释放层上的粘合剂,其中面坯料在粘合剂的顶部,而油墨在面坯料的顶部。在本申请的标签中,可印刷层可以在标签的位置施加,其中油墨在可印刷层的顶部,粘合剂在其顶部。由于这发生在标签的位置,提供和创建标签的实体将在打印时知道标签的设计。因此,比起提供与载体相同面积的面坯料,本发明不使用面坯料。相反,消除了现有技术的压敏标签的典型面坯料,取而代之的是可以在载体上放置可印刷层(例如可印刷清漆)。这使得人们可以将可印刷层打印成最终标签设计的形状-这允许人们创建标签而不需要模切任何额外的面坯料。在一个实施例中,可使用30bcm网纹辊施加可印刷层。

以相同的方式,这允许人们也将粘合剂印刷到油墨设计的形状(即,具有与油墨设计相同或相似的外部轮廓)的油墨设计上,以避免现有技术中经由泛涂产生的多余粘合剂的浪费。在一个实施例中,可以使用8bcm的网纹辊施加油墨层。在一个实施例中,可以使用4.5bcm的网纹辊施加粘合剂层。在另一个实施例中,可以使用8bcm的网纹辊施加粘合剂层。

例如,然后,本发明的另一方面提供了一种用于将可印刷层20、油墨层22和/或粘合剂层24施加到载体上的方法,其中可印刷层22、油墨层24和/或粘合层24覆盖载体的第一侧的大致整个表面。因此,可印刷层20、油墨层22和/或粘合剂层24可以以图案化的形式施加和/或可以被施加以匹配标签所需的任何尺寸、形状、配置或配准。更具体地,该过程可以包括使用于可印刷层20、油墨层22和/或粘合剂层24的材料与其上具有至少一个蚀刻区域的表面接触,并且使载体14(例如)与该表面面对,使得可印刷层20的至少一部分从该表面转移到载体14。转移的可印刷层可以特别地由表面的蚀刻区域接收并从其转移。因此,该方法可以包括(a)软化用于可印刷层20的材料(例如通过熔化制剂),(b)使软化的可印刷层和/或粘合剂制剂与具有至少一个蚀刻部分的凹印套筒接触,其中制剂吸附在凹印套筒的表面上,(c)从凹版套筒的表面去除多余的可印刷层,使得可印刷层制剂仅吸附到凹版套筒的蚀刻部分,以及(d)使凹版套筒与载体接触以将可印刷层和/或粘合剂制剂沉积到载体上,从而在载体14的一部分上形成可印刷层20。然后可以将油墨层22印刷到可印刷层上,然后可以将粘合剂层印刷到油墨层上,以形成具有支撑部分和转移部分的标签。标签的转移部分可以随后转移到物品上。

在使用中,现在参考图7和图8,根据本发明原理的标签10如下应用于物品26。在所示实施例中,标签10被承载在已经卷绕成辊42的幅材上。标签10的转移部分18可从支撑部分12(例如,载体14)释放,并且幅材从馈送卷轴44行进到卷取辊46。在从旋转的馈送卷轴44退绕之后,标签的幅材通常将接近被标记的物品26。本领域技术人员将认识到,上面列出的各种辊仅仅是示例性的,并且对于本发明的原理不是必需的。当接近物品26时(参见图7的48),标签10的转移部分18的粘合剂层24与物品26的表面之间发生接触。此时,可以施加压力以将标签10的粘合剂层24粘附到物品的表面(通过本领域普通技术人员通常已知的方法和设备)。该压力有助于标签10的转移部分粘附到物品26上。在转移部分18被施加到物品26之后,粘合剂层24和物品之间的结合比可印刷层20和载体14(或可印刷层10和释放组合物16-或油墨层22和载体14)之间的可释放结合更强。当标签和物品的幅材继续移动时,这导致转移部分18从支撑部分12剥离。现在空的载体幅材(即,支撑部分12)可以前进到卷取卷轴46,在那里它可以被回收(或丢弃)。本领域技术人员将认识到,上述组分的特定数量、类型和配置仅仅是说明性的。在幅材移动经过标签点之后,物品26(如图8所示)现在包括粘附在其上的标签的转移部分18。

本申请中描述的标签的应用可以在标签以与热传递标签相同或类似的方式卷绕到物品上的情况下进行,这消除了出现褶皱和气泡的机会,从而减少和/或消除了现有技术的压敏标签的问题之一。

如上所述,在本发明的各个实施例中,标签10的一个或多个层可以作为图案(例如,要生产的标签的形状、尺寸、轮廓等)施加,而不是作为具有与载体层匹配的层的面坯料提供(如现有技术中那样)。因此,现在参考图9,示出了包括以图案施加的粘合剂层24的替代实施例。在这样的实施例中,用于压敏粘合剂24的粘合剂化学成分可以包括能够以期望的图案施加的任何制剂。虽然上述某些实施例被描述为具有粘合剂层24作为标签的外层(即,远离载体14),但图9的实施例示出了粘合剂层24靠近载体14。虽然这与先前的实施例不同,但它也解决了现有技术中的某些问题(这些问题迄今尚未解决),例如现有技术标签在提供单独的标签面坯料时需要折叠涂层粘合剂(如本发明背景技术中所述)。本实施例消除了这种过量的粘合剂。

因此,参考图9,本发明的一个方面提供了一种标签10,以及一种用于将诸如粘合剂层24之类的层施加到载体14上的方法,其中粘合剂层24覆盖载体14的一侧的基本上整个表面。如前所述,载体14通常可以是纸片材、薄膜或其他材料,其具有第一侧29,可将其他标签组分施加到该第一侧29上,以及与第一侧29相对的第二侧31。因此,粘合剂层24可以以图案化的形式施加到载体14的第一侧29,和/或可以被施加以匹配与油墨设计或标签的其他层相对于载体14的任何尺寸、形状、配置或对准。在该图示的实施例中,当粘合剂层接触载体14时,载体可被设计成有助于粘合剂层从其上释放。因此,在这样的实施例中,载体14可以是硅树脂释放内衬[即,载体14的顶表面(基材的连续幅材)可以具有硅树脂释放涂层,其产生可释放的结合]。粘合剂层14可以使用包括旋转丝网、柔性版印刷、喷墨等的任何常规印刷过程施加到其上。

仍然参考图9,可以在粘合剂层附近添加额外的层。如所示实施例所示,将油墨层22施加到粘合剂层24上,使得粘合剂层24位于油墨层22和载体14之间。如图9所示,油墨层22可以被图案化以匹配粘合剂层24的图案。油墨层22(如粘合剂层24)可以使用包括旋转丝网、柔性版印刷、喷墨等在内的任何传统印刷过程来施加。虽然图9中未示出,但本领域普通技术人员将认识到,标签可以包括除粘合剂层24和油墨层22之外的其他层(如前所述),并且这种其他层也可以被图案化。

载体14可以由各种材料形成,并且以下是载体14的各种实施例的非限制性材料列表:原始聚丙烯膜(例如PSPL10264)、硅树脂涂层纸内衬、硅树脂涂层的聚酯薄膜(例如从三菱商购的2SLKN 1.2mil硅树脂涂层的聚酯薄膜)、聚酯薄膜(例如可从三菱商购的447CRL系列92号聚酯薄膜,或可从三菱商购的39RL系列200号聚酯薄膜)和双轴定向的聚丙烯薄膜(例如从Inteplast商购的BRT35T BOPP薄膜)。对于粘合剂层24位于载体14附近的结构(如图9所示),可以使用硅树脂涂覆的薄膜作为载体,以便于粘合剂层24与载体14分离。对于具有远离载体14的粘合剂层24的结构(如图2、2A、3、3A、4和4A),可以使用聚丙烯或聚酯薄膜的薄膜(这样的聚丙烯和聚酯薄膜-以及其他可能的薄膜--已经在上面关于标签10的其他实施例进行了描述)。

粘合剂层24和油墨层22可以使用各种粘合材料和各种油墨材料,以下是粘合剂和油墨材料的非限制列表:Siegwerk SF RS不透明白色MP A08(从Siegwerk USA,Inc.商购获得)、Siegwerk EXP无内衬OPV(可从Siegwerk USA,Inc.商购获得),Siegwerk RS DC SFExtender A02(可从Siegwerk USA,Inc.商购获得),1249385INXFIex UV油墨暖红(可从INXInternational商购获得),Novamet凹印银墨2155(可从Novamet商购获得)以及1029FST UV高粘性PSA 5G401 R(可从Craig Adhesives&Coatings商购获得)。

一个特定实施例包括具有22线材的Siegwerk白色油墨和具有2.5线材的粘合剂(1029FST UV高粘性PSA5G401 R)。另一个实施例包括Siegwerk EXP无内衬OPV和三菱2SLKN1.2mil硅树脂涂层的聚酯薄膜。另一个实施例包括Siegwerk EXP无内衬OPV和原始聚丙烯薄膜PSPL20164。不同的线材和手动校对器可用于各种可打印材料的应用。如本领域普通技术人员所知,线材包括#2.5、3、5、6、7、8、12、16、22。一个手动校对器可用于500/3.32网纹辊。一个特定实施例包括施加有22线材的Siegwerk白色油墨和施加有2.5线材的粘合剂(1029FST UV高粘性PSA5G401 R)。在包括Siegwerk EXP无内衬OPV的实施例中,SiegwerkEXP无内衬OPV可以与2.5线材一起施加。

现在参考图10-12,示出了提供具有图案化层(如图9所示)的标签的方法。

图10示出了提供具有图案化粘合剂层24和图案化的油墨层22的标签10的方法的第一示例性实施例,在该实施例中,标签10或多个标签10被构造成没有常规的面坯料,而是通过将粘合剂24(例如压敏粘合剂)图案沉积到连续的基材(载体14)的幅材的顶表面29上,其随后印刷有与粘合剂图案对准的标记,通过在粘合剂层24附近沉积油墨层22并与粘合剂图案对准。

参考图10,如图9所示的实施例的压敏标签10可以如下制备:粘合剂层24可以通过第一辊/滚筒34(例如)放置在载体层14上,然后油墨层22通过第二辊/滚筒36放置在粘合剂层24上,从而形成具有这些分离和不同层的标签10。在这些层(油墨、粘合剂)中的一个或多个是UV可固化的实施例中,它们可以暴露于由紫外光提供的UV辐射,紫外光使各种UV可固化层固化。该UV固化可以在铺设每个单独的UV可固化层时进行,或者可以在铺设所有UV可固化层之后进行。(此外,尽管图10示出并描述为先放置粘合剂层,然后放置油墨层,但本领域技术人员将认识到,对于具有不同层顺序的标签的实施例-如图3和3A所示-这些层可以按与图10所示不同的顺序放置)。

如上所述,图9所示实施例的标签10的某些层(例如,油墨层22和粘合剂层24)可以以与所需末端标签图像的尺寸、形状和/或轮廓相对应的特定图案铺设或印刷。这也导致解决了现有技术的问题(这导致使用太多的材料,从而增加了标签的成本)。由于油墨设计仅印刷在从第三方购买的基底结构的一部分上(现有技术中),这需要将粘合剂(在现有技术中是基底结构的部分)泛涂到载体上(因为这是在基底结构销售之前完成的)。换言之,由于载体供应商事先不知道标签制造商将应用什么油墨设计,因此他们会在整个载体上泛涂粘合剂,以允许油墨设计的任何尺寸、形状、配置和配准。使用如此大量的泛涂粘合剂会导致大量未使用的粘合剂,从而导致过量的粘合剂。这种过量的粘合剂的使用导致现有技术标签的成本增加,因为过量的粘合剂导致购买的基底结构的成本增加并且因此标签制备和标签本身的成本增加。

然而,本压敏标签10的设计(如图9和图10所示)允许以图案铺设粘合剂层24以及图案化的油墨层22的印刷。由于这发生在标签的位置,提供和创建标签的实体将在打印时知道标签的设计。因此,比起提供与载体相同面积的面坯料,本发明不使用面坯料。相反,现有技术的压敏标签的典型面坯料被消除,取而代之的是可印刷层(例如可印刷粘合剂)可以被放置在载体上。这使得人们可以将粘合剂和油墨打印成最终标签设计的形状-从而可以创建标签,而无需从第三方面坯料基底结构的层中移除任何额外材料。

图11示出了用于提供具有图案化粘合剂层24和图案化的油墨层22的标签10的方法的另一示例性实施例。在该实施例中,标签10或多个标签10被构造成没有常规的面坯料,而是通过将粘合剂24(例如,压敏粘合剂)的图案沉积到连续的基材(载体14)的幅材的顶表面29上,随后将冷箔薄膜层压到粘合剂上,固化粘合剂,去除冷箔薄膜,随后通过在粘合剂层24附近沉积油墨层22并与粘合剂和冷箔图像的图案对准,使用与粘合剂图案和冷箔图像对准的标记进行印刷。

参考图11的实施例,压敏标签10可以如下制备:粘合剂层24可以通过第一辊/滚筒34(例如)放置在载体层14上。随后,将冷箔薄膜50层压到粘合剂层24上。将冷箔从冷箔退绕辊52拉出,并在辊54处层压到粘合剂层24上。接着,在56处固化粘合剂(例如,UV固化),然后将多余的冷箔薄膜移除到冷箔回卷辊58上,留下剩余的冷箔薄薄膜50’按需层压到粘合剂上。此后,油墨层22由第二辊/滚筒36铺设,从而形成具有如图所示的分离和不同层的标签10。(此外,尽管图11示出并描述为在冷箔处理之后放置粘合剂层和油墨层,但本领域技术人员将认识到,对于具有不同层顺序的标签的实施例-如图3和3A所示-这些层可以按与图11所示不同的顺序放置)。

根据图11的方法的一个特定实施例可以使用iFlex印刷机在冷箔上印刷。在该实施例中,粘合剂以3-8BCM的速度在未经处理的聚丙烯薄膜上以33-100fpm的速度使用白色冷箔(或全息箔)。在一个具体实施例中,粘合剂以3BCM运行,并且压机的速度为100fpm。

图12示出了用于提供具有图案化粘合剂层24和图案化的油墨层22的标签10的方法的另一示例性实施例。在该实施例中,标签10或标签10被构造为没有传统的面坯料,而是通过将粘合剂24的图案(例如压敏粘合剂)沉积到连续基材(载体14)的幅材的顶表面29上,随后将UV可固化油墨60的匹配图案施加到粘合剂层24上,随后通过沉积与粘合剂和UV可固化油墨图案对准的油墨层22,用与粘合剂24和UV可固化油墨60的图案对准的标记进行印刷。

参考图12的实施例,压敏标签10可以如下制备:粘合剂层24可以通过第一辊/滚筒34(例如)放置在载体层14上。随后,经由第二辊62将UV可固化油墨60(例如,以与粘合剂图案匹配的图案)沉积到粘合剂层24上。从冷箔展开辊52拉出冷箔,并在辊54处将其层压至粘合剂层24。此后,油墨层22由第三辊/滚筒64铺设,从而形成具有如图所示的分离和不同层的标签10。(此外,尽管图11示出并被描述为铺设粘合剂层,然后是UV可固化油墨和水性油墨层,但本领域技术人员将认识到,对于具有不同层顺序的标签实施例-如图3和3A所示-这些层可以按与图11所示不同的顺序放置)。

本文所述的本发明的实施例旨在仅仅是示例性的,并且本领域技术人员将能够在不脱离本发明的精神的情况下对其进行多种变化和修改。例如,可以选择粘合剂、油墨和保护漆层中使用的特定类型的材料,以优化标签的性能、层间粘合、物品粘合和/或适合物品预期用途的机械和化学抗性。此外,上述描述可以包括在标签的每个单独层中使用的特定材料的公开(即,可以描述特定油墨,因此说明书公开了该特定油墨与任何载体、可印刷层和粘合剂的使用)。然而本领域技术人员还将理解这些描述包括包含在标签的每一层中描述的特定材料的实施例(即,在说明书的各个位置描述的特定油墨、特定载体、特定可印刷层和特定粘合剂将被理解为包括包含这些特定材料中的每一种的特定实施例)。尽管如此,某些变化和修改虽然产生的结果不如最佳,但仍可能产生令人满意的结果。所有这些变化和修改都旨在在本发明的范围内,如所附权利要求所限定的。

- 食品接触溶剂型丙烯酸压敏标签、胶带及制备方法

- 用于将自粘或“压敏”标签进给到贴标签机的装置

- 用于将自粘或“压敏”标签进给到贴标签机的装置