一种固态电解质薄膜及其制备方法和在锂离子电池中的应用

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及固态锂电池领域,尤其涉及一种固态电解质薄膜及其制备方法和在锂离子电池中的应用。

背景技术

目前主流的商用锂离子电池内部均采用有机液体进行离子传输,固态电解质由于其较高的安全性能近年来受到广泛关注。但是,固态电解质相比于液体电解质,锂离子传输效率更低,因此未获得大规模应用。

目前人们对于固态电解质的制备已经有了一定研究,如公开号为CN109921089A的发明专利中以锂离子固态电解质陶瓷粉体为主体制备锂离子复合固态电解质薄膜,使得锂离子固态电解质在复合电解质薄膜中成分增多,提高固态电解质薄膜的离子电导率,但是其制备的锂离子电池放电容量电仅能达到110mA·h/g,仍然较低。

因此,如何提高固态电解质薄膜的锂离子传输效率,使锂离子电池具有较高的充放电容量,是有待解决的技术问题。

发明内容

本发明的目的在于提供一种固态电解质薄膜的制备方法。本发明提供的制备方法能够提高电解质薄膜的锂离子传输效率,使其制备的锂离子电池具有较高的充放电容量。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种固态电解质薄膜的制备方法,包括以下步骤:

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料进行涂敷后干燥,得到固态电解质薄膜;所述涂敷的厚度为50~80μm。

优选地,所述步骤(1)中的刚性链段聚合物为聚偏氟乙烯、琥珀腈、聚氧化乙烯、聚丙烯腈、聚甲基丙烯酸酯、聚甲基乙撑碳酸酯和六亚甲基二异氰酸酯中的一种。

优选地,所述步骤(1)中的柔性链段聚合物为聚乙酸乙烯酯、聚乙二醇、四乙二醇二甲醚、碳酸乙烯亚乙酯和三甲基氧基硅烷中的一种。

优选地,所述步骤(1)中的微/纳米颗粒为二氧化硅、氧化硅、氧化铝、氧化钇和氧化锆中的一种。

优选地,所述步骤(1)中的微/纳米颗粒的粒径为100nm~2μm。

优选地,所述步骤(1)中的锂盐为双三氟甲磺酰亚胺锂、双氟磺酰亚胺锂和六氟磷酸锂中的一种。

优选地,所述步骤(1)中,以固态电解质浆料中所有溶质的质量为100%计,所述固态电解质浆料包含以下组分:刚性链段聚合物20~70%,柔性链段聚合物5~40%,锂盐5~40%,微/纳米颗粒5~20%。

优选地,所述步骤(1)中刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g∶(7.14~21.43)mL。

本发明还提供了上述制备方法制备得到的固态电解质薄膜。

本发明还提供了上述技术方案所述固态电解质薄膜在锂离子电池中的应用。

本发明提供了一种固态电解质薄膜的制备方法,包括:将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;将所述固态电解质浆料进行涂敷,得到固态电解质薄膜,所述涂敷的厚度为50~80μm。本发明通过在固态电解质中引入微/纳米颗粒,构建微纳米颗粒与有机聚合物的界面,通过引入界面,提高电解质薄膜的锂离子传输效率,使其制备的锂离子电池具有较高的充放电容量。实施例结果显示,本发明所制备的固态电解质薄膜组装的锂离子电池进行充放电性能测试克容量可达150mA·h/g。

附图说明

图1为实施例1制备的固态电解质薄膜中氮元素分布的SEM图;

图2为实施例1制备的固态电解质薄膜中氟元素分布的SEM图;

图3为实施例1制备的固态电解质薄膜中硅元素分布的SEM图;

图4为实施例1制备的固态电解质薄膜中硫元素分布的SEM图;

图5为实施例1制备的固态电解质薄膜中碳元素分布的SEM图;

图6为实施例1制备的固态电解质薄膜中氧元素分布的SEM图;

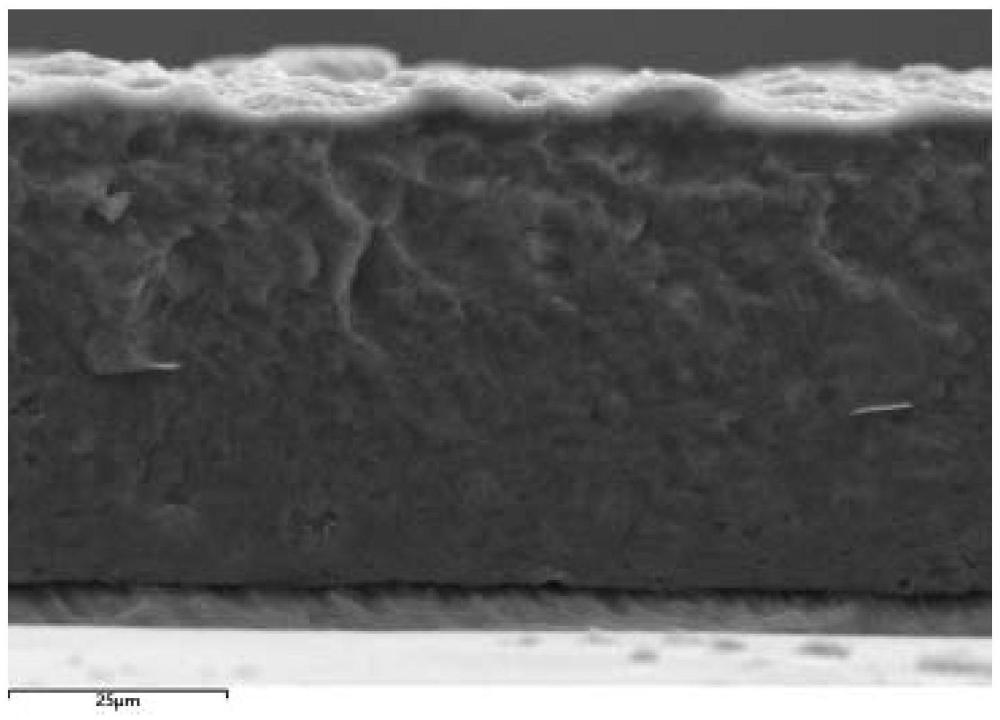

图7为实施例1制备的固态电解质薄膜截面的SEM图;

图8为实施例1~3制备的固态电解质薄膜的充放电性能对比图。

图9为实施例1、4~7制备的固态电解质薄膜的充放电性能对比图。

图10为实施例1、8-11制备的固态电解质薄膜的充放电性能对比图。

具体实施方式

本发明提供了一种固态电解质薄膜的制备方法,包括以下步骤:

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料进行涂敷后干燥,得到固态电解质薄膜;所述涂敷的厚度为50~80μm。

如无特殊说明,本发明对所述各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

本发明将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料。

在本发明中,所述刚性链段聚合物优选为聚偏氟乙烯、琥珀腈、聚氧化乙烯、聚丙烯腈、聚甲基丙烯酸酯、聚甲基乙撑碳酸酯和六亚甲基二异氰酸酯中的一种。本发明通过控制刚性链段的种类,有利于提升电解质膜的空间稳定性。

在本发明中,所述柔性链段聚合物优选为聚乙酸乙烯酯、聚乙二醇、四乙二醇二甲醚、碳酸乙烯亚乙酯和三甲基氧基硅烷中的一种。本发明通过控制柔性链段的种类,弥补刚性链段聚合物中过大的孔隙,并有利于微/纳米颗粒和锂盐均匀分布到有机聚合物上。

在本发明中,所述微/纳米颗粒优选为二氧化硅、氧化硅、氧化铝、氧化钇和氧化锆中的一种。本发明通过控制微/纳米颗粒的种类,有利于构建微纳米颗粒与有机聚合物的界面,通过引入界面,提高电解质薄膜的锂离子传输效率。

在本发明中,所述微/纳米颗粒的粒径优选为100nm~2μm,更优选为100~500nm,进一步优选为100~300nm。本发明通过控制微/纳米颗粒的粒径在上述范围内,有利于提高电解质薄膜的锂离子传输效率。

在本发明中,所述锂盐优选为双三氟甲磺酰亚胺锂、双氟磺酰亚胺锂和六氟磷酸锂中的一种。本发明通过控制锂盐的种类,有利于制备具有良好电化学稳定性的固态电解质薄膜。

在本发明中,以固态电解质浆料中所有溶质的质量为100%计,所述固态电解质浆料优选包含以下组分:刚性链段聚合物20~70%,柔性链段聚合物5~40%,锂盐5~40%,微/纳米颗粒5~20%。

在本发明中,以固态电解质浆料中所有溶质的质量为100%计,所述固态电解质浆料优选包括刚性链段聚合物20~70%,更优选为30~60%,最优选为40~50%。本发明将所述刚性链段聚合物的用量限定在上述范围,有利于提升电解质膜的空间稳定性。

在本发明中,以固态电解质浆料中所有溶质的质量为100%计,所述固态电解质浆料优选包括柔性链段聚合物5~40%,更优选为10~30%,最优选为15~25%。本发明将所述柔性链段聚合物的用量限定在上述范围,有利于弥补有机聚合物中过大的孔隙,并有利于微/纳米颗粒和锂盐均匀分布到有机聚合物上。

在本发明中,以固态电解质浆料中所有溶质的质量为100%计,所述固态电解质浆料优选包括微/纳米颗粒5~40%,更优选为10~30%,最优选为10~25%。本发明将所述微/纳米颗粒的用量限定在上述范围,有利于提高固态电解质薄膜的锂离子传输效率。

在本发明中,所述刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比优选为1g∶(7.14~21.43)mL,更优选为1g∶(8~18)mL,进一步优选为1g∶(12~16)mL。本发明通过将刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比控制在上述范围内,有利于溶质完全溶解并混合均匀。

在本发明中,所述刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺的混合优选在机械搅拌下进行。本发明通过搅拌使溶质与溶剂充分混合。

在本发明中,所述刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺的混合优选在恒温水浴锅中进行。本发明通过控制混合温度恒温,有利于混合均匀。

在本发明中,所述刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺的混合优选包括以下步骤:

①将刚性链段聚合物溶于N,N-二甲基甲酰胺中,得到第一类溶胶状混合溶液;

②将柔性链段聚合物加入所述步骤①得到的第一类溶胶状混合溶液中,得到第二类溶胶状混合溶液;

③将锂盐加入所述步骤②得到的第二类溶胶状混合溶液中,得到第三类溶胶状混合溶液;

④将微/纳米颗粒加入所述步骤③得到的第三类溶胶状混合溶液中,得到固态电解质浆料。

本发明优选将刚性链段聚合物溶于N,N-二甲基甲酰胺中,得到第一类溶胶状混合溶液。

在本发明中,所述刚性链段聚合物溶于N,N-二甲基甲酰胺的温度优选为20~80℃,更优选为30~70℃,进一步优选为40~60℃;时间优选为0.25~4h,更优选为0.5~3h,进一步优选为1~2h。本发明通过控制刚性链段聚合物与N,N-二甲基甲酰胺混合的参数,有利于刚性链段聚合物完全溶解,并混合均匀。

得到第一类溶胶状混合溶液后,本发明优选将柔性链段聚合物加入所述第一类溶胶状混合溶液中,得到第二类溶胶状混合溶液。

在本发明中,所述柔性链段聚合物加入第一类溶胶状混合溶液的温度优选为20~80℃,更优选为30~70℃,进一步优选为40~60℃;时间优选为0.25~4h,更优选为0.5~3h,进一步优选为1~2h。本发明通过控制柔性链段聚合物与第一类溶胶状混合溶液混合的参数,有利于柔性链段聚合物完全溶解,并混合均匀。

得到第二类溶胶状混合溶液后,本发明优选将锂盐加入所述第二类溶胶状混合溶液中,得到第三类溶胶状混合溶液。

在本发明中,所述锂盐加入第二类溶胶状混合溶液的温度优选为20~80℃,更优选为30~70℃,进一步优选为40~60℃;时间优选为1~8h,更优选为2~6h,进一步优选为3~4h。本发明通过控制锂盐与第二类溶胶状混合溶液混合的参数,有利于锂盐完全溶解,并混合均匀。

得到第三类溶胶状混合溶液后,本发明优选将微/纳米颗粒加入所述第三类溶胶状混合溶液中,得到固态电解质浆料。

在本发明中,所述微/纳米颗粒加入第三类溶胶状混合溶液的温度优选为20~80℃,更优选为30~70℃,进一步优选为40~60℃;时间优选为1~8h,更优选为2~6h,进一步优选为3~4h。本发明通过控制微/纳米颗粒与第三类溶胶状混合溶液混合的参数,有利于微/纳米颗粒混合均匀,制备得到固态电解质浆料。

得到固态电解质浆料后,本发明将所述固态电解质浆料进行涂敷后干燥,得到固态电解质薄膜。

本发明优选将所述固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷。

在本发明中,所述涂敷的厚度为50~80μm,优选为50~70μm,更优选为50~60μm。本发明将涂敷的厚度控制在上述范围内,有利于形成连续膜,提高固态电解质薄膜的锂离子传输性能。

在本发明中,所述干燥优选包括依次进行的鼓风干燥和真空干燥。

在本发明中,所述鼓风干燥的温度优选为30~100℃,更优选为40~90℃,进一步优选为50~70℃;所述鼓风干燥的时间优选为1~2h,更优选为1~1.75h,进一步优选为1~1.25h。本发明通过控制鼓风干燥的参数,有利于除去N,N-二甲基甲酰胺。

在本发明中,所述鼓风干燥优选在鼓风干燥箱中进行。

在本发明中,所述真空干燥的温度优选为30~80℃,更优选为40~70℃,进一步优选为50~60℃;所述真空干燥的时间优选为12~20h,更优选为12~16h,进一步优选为12~14h。本发明通过控制真空干燥的参数,有利于制备得到干燥的固态电解质薄膜。

在本发明中,所述真空干燥优选在真空干燥箱中进行。

干燥完成后,本发明优选将所述干燥的产物与玻璃板分离,得到固态电解质薄膜。

在本发明中,所述固态电解质薄膜的直径优选为17~19mm,更优选为18~19mm,进一步优选为19mm。本发明将固态电解质薄膜的直径控制在上述范围内,有利于组装成2025型扣式电池进行性能测试。

在本发明中,所述固态电解质薄膜优选放入30~100℃鼓风干燥箱中储存,更优选放入40~90℃鼓风干燥箱中储存,进一步优选放入50~70℃鼓风干燥箱中储存。

本发明通过控制固态电解质薄膜的制备原料种类、用量及各步骤具体参数,提高电解质薄膜的锂离子传输效率,使其制备的锂离子电池具有较高的充放电容量。

本发明提供了上述制备方法制备得到的固态电解质薄膜。在本发明中,按质量含量计,所述固态电解质薄膜优选包括刚性链段聚合物20~70%,柔性链段聚合物5~40%,锂盐5~40%和微/纳米颗粒5~20%。

本发明提供了上述制备方法制备得到的固态电解质薄膜在锂离子电池中的应用。

本发明优选将制备的固态电解质薄膜组装成2025型扣式电池进行性能测试。在本发明中,所述2025型扣式电池优选为以锂金属为负极,以二氧化锰为正极的圆柱形锂二氧化锰电池。

在本发明中,所述组装优选在惰性气氛下进行。

本发明优选在固态电解质薄膜与正极、锂片的界面处滴加5~10μL环丁砜,更优选为滴加6~9μL环丁砜,进一步优选为滴加7~8μL环丁砜。

在本发明中所述性能测试优选在0.5C电流密度下进行,优选以磷酸铁锂正极材料为活性物质,电池充放电电压优选为2.5V~4.1V。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,本实施例固态电解质浆料中溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物19%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为100nm:

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:聚偏氟乙烯44%,聚乙酸乙烯酯19%,双三氟甲磺酰亚胺锂21%,二氧化硅颗粒15%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的氮元素分布的SEM图如图1所示。从图1可以看出,本实施例制备的固态电解质薄膜,氮元素均匀分布。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的氟元素分布的SEM图如图2所示。从图2可以看出,本实施例制备的固态电解质薄膜,氟元素均匀分布。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的硅元素分布的SEM图如图3所示。从图3可以看出,本实施例制备的固态电解质薄膜,硅元素均匀分布。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的硫元素分布的SEM图如图4所示。从图4可以看出,本实施例制备的固态电解质薄膜,硫元素均匀分布。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的碳元素分布的SEM图如图5所示。从图5可以看出,本实施例制备的固态电解质薄膜,碳元素均匀分布。

对实施例1制备的固态电解质薄膜进行SEM检测,得到的氧元素分布的SEM图如图6所示。从图6可以看出,本实施例制备的固态电解质薄膜,氧元素均匀分布。

对实施例1制备的固态电解质薄膜截面进行SEM检测,得到的固态电解质薄膜截面的SEM图如图7所示。从图7可以看出,本实施例制备的固态电解质薄膜,具有致密的结构。

实施例2

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物19%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为150nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:聚偏氟乙烯44%,聚乙酸乙烯酯19%,双三氟甲磺酰亚胺锂21%,二氧化硅颗粒15%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存,该薄膜的性能如图9所示。

实施例3

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物19%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为300nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:聚偏氟乙烯44%,聚乙酸乙烯酯19%,双三氟甲磺酰亚胺锂21%,二氧化硅颗粒15%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存,该薄膜的性能如图9所示。

实施例4

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物47%,柔性链段聚合物20%,锂盐23%,微/纳米颗粒10%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.1489g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二-甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物47%,柔性链段聚合物20%,锂盐23%,微/纳米颗粒10%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例5

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物42%,柔性链段聚合物18%,锂盐20%,微/纳米颗粒20%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.335g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二-甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物42%,柔性链段聚合物18%,锂盐20%,微/纳米颗粒20%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例6

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物39%,柔性链段聚合物17%,锂盐19%,微/纳米颗粒25%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.446g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物39%,柔性链段聚合物17%,锂盐19%,微/纳米颗粒25%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例7

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物36.6%,柔性链段聚合物15.7%,锂盐17.7%,微/纳米颗粒30%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.573g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物36.6%,柔性链段聚合物15.7%,锂盐17.7%,微/纳米颗粒30%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例8

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物20%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双氟磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双氟磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物44.4%,柔性链段聚合物19.1%,锂盐21.5%,微/纳米颗粒15.0%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例9

(1)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和无水乙腈混合,得到固态电解质浆料;

按固态电解质浆料中总质量为100%计,固态电解质浆料中的溶质为以下组分:刚性链段聚合物48%,柔性链段聚合物12%,锂盐25%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚氧化乙烯,柔性链段聚合物为:聚乙二醇,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:二氧化硅颗粒。

本实施例中二氧化硅的粒径为:100nm。

其中,刚性链段聚合物的质量与无水乙腈的体积比为1g∶12.5mL。

按照以下方式混合:

①将0.8g聚氧化乙烯溶于10mL无水乙腈溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.2g聚乙二醇直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.423g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.251g二氧化硅颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去无水乙腈,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:刚性链段聚合物47.8%,柔性链段聚合物11.9%,锂盐25.3%,微/纳米颗粒15.0%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例10

(2)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,本实施例固态电解质浆料中溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物19%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:氧化铝颗粒。

本实施例中氧化铝的粒径为100nm:

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g氧化铝颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:聚偏氟乙烯44%,聚乙酸乙烯酯19%,双三氟甲磺酰亚胺锂21%,氧化铝颗粒15%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

实施例11

(3)将刚性链段聚合物、柔性链段聚合物、微/纳米颗粒、锂盐和N,N-二甲基甲酰胺混合,得到固态电解质浆料;

按固态电解质浆料中溶质的总质量为100%计,本实施例固态电解质浆料中溶质为以下组分:刚性链段聚合物44%,柔性链段聚合物19%,锂盐21%,微/纳米颗粒15%。

本实施例中刚性链段聚合物为:聚偏氟乙烯,柔性链段聚合物为:聚乙酸乙烯酯,锂盐为:双三氟甲磺酰亚胺锂,微/纳米颗粒为:氧化锆颗粒。

本实施例中氧化锆的粒径为100nm:

其中,刚性链段聚合物的质量与N,N-二甲基甲酰胺的体积比为1g:12.86mL。

按照以下方式混合:

①将0.7g聚偏氟乙烯溶于9mL N,N-二甲基甲酰胺溶剂中,在60℃恒温水浴锅中搅拌1h后,得到第一类溶胶状混合溶液;

②将0.3g聚乙酸乙烯酯直接加入到第一类溶胶状混合溶液,在60℃恒温水浴锅中搅拌1h后得到第二类溶胶状混合溶液;

③然后将0.338g双三氟甲磺酰亚胺锂颗粒直接加入到第二类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到第三类溶胶状混合溶液;

④最后将0.236g氧化锆颗粒直接加入到第三类溶胶状混合溶液中,在60℃恒温水浴锅中搅拌3h后,得到固态电解质浆料;

(2)将所述步骤(1)得到的固态电解质浆料均匀倒在玻璃板上,利用可调式刮刀进行涂敷,涂敷的厚度为50μm,先将涂敷完的玻璃板放入60℃鼓风干燥箱中1h,进行干燥处理除去N,N-二甲基甲酰胺,之后转移至60℃真空干燥箱,真空干燥12h,与玻璃板分离,得到固态电解质薄膜。

本实施例制备的固态电解质浆料的成分如下:聚偏氟乙烯44%,聚乙酸乙烯酯19%,双三氟甲磺酰亚胺锂21%,氧化锆颗粒15%。

得到固态电解质薄膜后在压片机上冲压至直径为19mm圆片,冲压得到圆片后50℃鼓风干燥箱中储存。

应用例1

将实施例1制备的固态电解质薄膜在惰性气氛下组装成2025型扣式电池,所述2025型扣式电池组成为正极壳、磷酸铁锂正极片、固态电解质隔膜、锂片、不锈钢垫片、不锈钢弹片和负极壳。在组装2025型扣式电池时,在固态电解质薄膜与磷酸铁锂正极片和锂片的界面处分别滴加6μL环丁砜。

以磷酸铁锂正极材料为活性物质,在0.5C电流密度、电池充放电电压为2.5V~4.1V条件下进行性能测试。

应用例2

按照应用例1的方法对实施例2所制备的固态电解质薄膜进行性能测试。

应用例3

按照应用例1的方法对实施例3所制备的固态电解质薄膜进行性能测试。

应用例4

按照应用例1的方法对实施例4所制备的固态电解质薄膜进行性能测试。

应用例5

按照应用例1的方法对实施例5所制备的固态电解质薄膜进行性能测试。

应用例6

按照应用例1的方法对实施例6所制备的固态电解质薄膜进行性能测试。

应用例7

按照应用例1的方法对实施例7所制备的固态电解质薄膜进行性能测试。

应用例8

按照应用例1的方法对实施例8所制备的固态电解质薄膜进行性能测试。

应用例9

按照应用例1的方法对实施例9所制备的固态电解质薄膜进行性能测试。

应用例10

按照应用例1的方法对实施例10所制备的固态电解质薄膜进行性能测试。

应用例11

按照应用例1的方法对实施例11所制备的固态电解质薄膜进行性能测试。

应用例1~3添加不同粒径的微/纳米颗粒制备的固态电解质薄膜的性能如图8所示。从图8可以看出,微/纳米颗粒的粒径为100nm时,制备的固态电解质薄膜电化学性能最好,微/纳米颗粒的粒径为300nm时,制备的固态电解质薄膜电化学性能最差,即微/纳米颗粒的粒径越小,制备的固态电解质薄膜的性能越好。

应用例1、4~7以及对照组中添加不同含量的微/纳米颗粒制备的固态电解质薄膜的性能如图9所示。从图9可以看出,微/纳米颗粒的用量为固态电解质浆料中溶质含量的15%时,制备的固态电解质薄膜电化学性能最好。

应用例8-11中采用不同刚性链段聚合物、柔性链段聚合物、锂盐、微/纳米颗粒制备的固态电解质薄膜的性能如图10所示,从图中可以看出,刚性链段聚合物为聚偏氟乙烯,柔性链段聚合物为聚乙酸乙烯酯,锂盐为双三氟甲磺酰亚胺锂,微/纳米颗粒为二氧化硅时性能最好。

从以上实施例可以看出,本发明制备的固态电解质薄膜的锂离子传输效率,受添加的微/纳米颗粒用量的影响,微/纳米颗粒的用量为固态电解质浆料中溶质含量的15%时,制备的固态电解质薄膜电化学性能最好。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种琼脂糖固态电解质膜的制备方法及其在固态锂离子电池中的应用

- 一种聚合物电解质及其制备方法以及由其制备的全固态锂离子电池

- 一种全固态薄膜锂离子电池3D薄膜负极及其制备方法

- 一种固态电解质及其制备方法和锂离子电池

- 用于全固态锂离子电池的复合固态电解质及其制备方法

- 一种固态氧化物电解质、其制备方法和在锂离子电池用的应用

- 一种固态氧化物电解质、其制备方法和在锂离子电池用的应用