一种浸出油脂的工艺

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及制油技术领域,具体而言,涉及一种浸出油脂的工艺。

背景技术

浸出法制油是应用萃取的原理,选择某种能够溶解油脂的有机溶剂,使其与经过预处理(轧胚)的油料进行接触,如浸泡或喷淋,使油料中油脂被溶解出来的一种制油方法。这种方法使溶剂与它所溶解出来的油脂组成一种溶液,这种溶液称之为混合油。利用被选择的溶剂与油脂的沸点不同,对混合油进行蒸发、汽提,蒸出溶剂,留下油脂,得到毛油,被蒸出来的溶剂蒸汽经冷凝回收,再循环使用。但是,由于油料经过轧胚破坏了油料颗粒形状及油料结构,使得浸出油脂后的胚料价值低下,因此,只能作为饲料,而不能再食用,造成严重的资源浪费。

针对上述问题,目前尚未有有效的技术解决方案。

发明内容

本发明的目的在于提供一种浸出油脂的工艺,能够使得含油物料不经过轧胚预处理即可浸出油脂,并且,浸出油脂后的含油物料能够再加工食用。

本发明提供了一种浸出油脂的工艺,用于提取出含油物料中含有的油脂,包括以下步骤:

S10:投放含油物料至萃取罐内;

S20:向所述萃取罐内注入溶剂至所述溶剂完全浸泡所述含油物料;

S30:持续预定时间循环抽取所述萃取罐内的溶剂及气体并重新通入所述萃取罐内,同时,逐渐增大所述萃取罐内的压力至第一预定压力后减压至第二预定压力;

S40:重复步骤S30至少二次,得到溶剂与油脂的混合溶液,并排出所述萃取罐;

S50:持续对所述萃取罐内的含油物料进行加热,并减小所述萃取罐内的压力至第三预定压力,脱除含油物料中残余的溶剂;

S60:重复步骤S20至S50至少二次;

S70:提取出所述混合溶液中的油脂。

本发明提供的浸出油脂的工艺通过步骤:S10:投放含油物料至萃取罐内;S20:向萃取罐内注入溶剂至溶剂完全浸泡含油物料;S30:循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力;S40:重复步骤S30至少二次,得到溶剂与油脂的混合溶液,并排出萃取罐;S50:持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力,脱除含油物料中残余的溶剂;S60:重复步骤S20至S50至少二次;S70:提取出混合溶液中的油脂;从而实现对含油物料中油脂的提取,使得含油物料可以不经过轧胚预处理即可进行浸出油脂,提高含油物料浸出油脂后的价值,并且使得含油物料能够再食用,以节约资源。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S30中,预定时间为30-50分钟。

本发明通过在预定时间逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力,使得溶剂在不同的压力状态下发生空化现象,从而使得溶剂的渗透性更好,进而使得溶剂能够由外向内均匀渗入含油物料的内部。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S30中,增大所述萃取罐内的压力至第一预定压力的时间为30-40分钟,减压至第二预定压力的时间为10-20分钟。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S50中,持续对所述萃取罐内的含油物料进行加热,并减小所述萃取罐内的压力至第三预定压力的时间为10-30分钟。

可选地,在本发明所述的浸出油脂的工艺中,第一预定压力为10-60MPa,所述第二预定压力大于所述溶剂的饱和蒸气压且小于4MPa,所述第三预定压力为-0.08MPa。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S40中,重复步骤S30的次数为四次至八次。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S60中,重复步骤S20至S50的次数为四次至八次。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S10之后以及步骤S20之前还包括以下步骤:

对所述萃取罐进行抽真空。

可选地,在本发明所述的浸出油脂的工艺中,在步骤S30中,抽取的所述溶剂及气体重新通入所述萃取罐内是由所述萃取罐的底部通入。

可选地,在本发明所述的浸出油脂的工艺中,所述含油物料为完整的油料作物、破碎的油料作物、烹饪后含有油脂的物料或药材中的任意一种。

由上可知,本发明提供的浸出油脂的工艺通过步骤:S10:投放含油物料至萃取罐内;S20:向萃取罐内注入溶剂至溶剂完全浸泡含油物料;S30:持续预定时间循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力;S40:重复步骤S30至少二次,得到溶剂与油脂的混合溶液,并排出萃取罐;S50:持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力,脱除含油物料中残余的溶剂;S60:重复步骤S20至S50至少二次;S70:提取出混合溶液中的油脂;从而实现对含油物料中油脂的提取,使得含油物料可以不经过轧胚预处理即可进行浸出油脂,提高含油物料浸出油脂后的价值,并且使得含油物料能够再食用,以节约资源。

本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明了解。本发明的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的内容来实现和获得。

附图说明

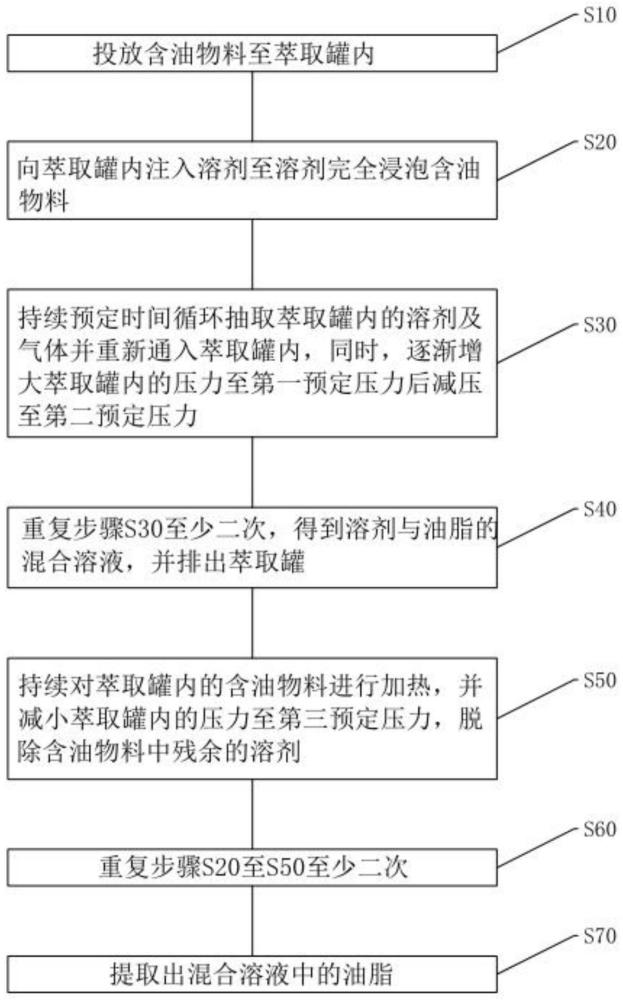

图1为本发明实施例提供的浸出油脂的工艺的一种流程图。

图2为本发明实施例一提供的以完整花生仁为例进行浸出油脂处理后的检测报告。

图3为本发明实施例一提供的完整花生仁存在未浸湿的内芯的状态图。

图4为本发明实施例一提供的以完整花生仁为例进行浸出油脂处理后的花生仁的状态图。

图5为本发明实施例二提供的以油炸后的完整花生仁为例进行浸出油脂处理后的花生仁的状态图。

图6为本发明实施例三提供的以完整茶籽为例进行浸出油脂处理后的茶籽的状态图。

图7为本发明实施例四提供的以完整核桃仁为例进行浸出油脂处理后的核桃仁的状态图。

具体实施方式

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参照图1,图1是本发明一些实施例中的浸出油脂的工艺的流程图。该浸出油脂的工艺用于提取出含油物料中含有的油脂,包括以下步骤:

S10:投放含油物料至萃取罐内;

S20:向萃取罐内注入溶剂至溶剂完全浸泡含油物料;

S30:持续预定时间循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力;

S40:重复步骤S30至少二次,得到溶剂与油脂的混合溶液,并排出萃取罐;

S50:持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力,脱除含油物料中残余的溶剂;

S60:重复步骤S20至S50至少二次;

S70:提取出混合溶液中的油脂。

其中,在步骤S10中,投放至萃取罐内的含油物料可以为完整的油料作物(例如花生、茶籽、核桃等)、破碎的油料作物(例如破碎的花生、破碎的大豆、破碎的芝麻等)、烹饪后含有油脂的物料(例如炸熟的花生)或药材中的任意一种。需要说明的是,当投放至萃取罐内的含油物料为药材时,提取的不是药材中的油脂,而是药材中的生物碱类、黄酮类、皂苷类或醌类及其衍生物,当提取药材中的生物碱类、黄酮类、皂苷类或醌类及其衍生物时,本领域技术人员能够根据具体提取的物质选择合适的溶剂。

其中,在步骤S20中,向萃取罐内注入溶剂至溶剂完全浸泡含油物料是为了保证溶剂能够浸湿萃取罐内所有的含油物料。具体地,向萃取罐内注入的溶剂为四号溶剂。

其中,在步骤S30中,循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内时,会发生空化现象,空化现象会使得溶剂中形成空化泡,空化泡会慢慢发展直至溃灭,空化泡溃灭时产生巨大的瞬间压力,当空化泡在含油物料的表面附近溃灭时,巨大的瞬间压力可以对含油物料的表面进行破坏,从而使得溶剂能够穿过含油物料的表面进入其内部,溶解含油物料内部含有的油脂。通过在循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内的同时,逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力,使得溶剂在不同的压力状态下发生空化现象,从而达到更好的空化效果,而且,在不同的压力状态下溶剂的渗透性会发生改变,压力增大时,溶剂更容易渗透进含油物料的内部,溶解含油物料内部含有的油脂,压力降低时,溶剂更容易携带其溶解的油脂由含油物料的内部渗透出,使得浸出油脂的效率得到提高。例如,当含油物料为完整的油料作物或含有油脂的植物时,巨大的瞬间压力不仅能够破坏含油物料的表皮,还能够破坏含油物料内部的细胞壁,以使溶剂能够进入含油物料的内部。又例如,当含油物料为含有油脂的动物时,巨大的瞬间压力不仅能够破坏含有油脂的动物的表皮,还能够破坏其内部的细胞膜,以使溶剂能够进入含油物料的内部。具体地,增大萃取罐内的压力可以采用向萃取罐内通入氮气。

其中,在步骤S30中,预定时间为30-50分钟,第一预定压力为10-60MPa,第二预定压力大于溶剂的饱和蒸气压且小于4MPa。具体地,增大萃取罐内的压力至第一预定压力的时间为30-40分钟,减压至第二预定压力的时间为10-20分钟。

其中,在步骤S40中,通过重复步骤S30至少二次,可以使得溶剂彻底渗入到含油物料的内部,避免含油物料内部存在未浸湿的内芯。优选地,重复步骤S30的次数为四次至八次,具体重复次数可以根据含油物料的含油量的多少进行选择,例如,含油物料为花生,需要重复四次;含油物料为核桃,需要重复八次。

其中,在步骤S50中,通过持续对萃取罐内的含油物料进行加热,使得步骤S30中渗入含油物料内部且未在萃取罐内压力减至第二预定压力时渗出的溶剂受热由含油物料内蒸发出来,以脱除含油物料中残余的溶剂,同时,随着萃取罐内的压力减小至第三预定压力,由含油物料内蒸发出来溶剂使得萃取罐内的含油物料发生膨化现象,从而在含油物料上形成排油通道,使得后续向萃取罐内再次通入溶剂后,含油物料内部的油脂可以通过排油通道以对流的形式快速扩散到溶剂中,得到溶剂与油脂的混合溶液。具体地,持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力的时间为10-30分钟,第三预定压力为-0.08MPa。优选地,持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力的时间为20分钟。具体地,对萃取罐内的含油物料进行加热可以采用向萃取罐内通入溶剂的热蒸汽。

需要说明的是,含油物料发生膨化现象后,其体积会相对增大。

其中,在步骤S60中,通过重复步骤S20至S50至少二次,可以使得含油物料内的油脂尽可能多的被萃取出来,从而提高浸出油脂的出油率。优选地,重复步骤S20至S50的次数为四次至八次。

其中,在步骤S70中,提取出混合溶液的油脂可以采用现有技术中的提取方式,如利用溶剂与油脂的沸点不同,对混合溶液进行蒸发、汽提,蒸出溶剂,留下油脂。

在一些优选的实施方式中,步骤S10之后及步骤S20之前还包括以下步骤:对萃取罐进行抽真空。抽真空可以使得含油物料处于负压状态,因此在后续向萃取罐内注入溶剂时,溶剂会以很大的压力进入萃取罐,溶剂作用在含油物料上,使得部分溶剂可以穿过含油物料的表皮进入其内部。

在一些优选的实施方式中,步骤S30中抽取的溶剂及气体重新通入萃取罐内是由萃取罐的底部通入,如此,可以使得空化形成的空化泡能够源源不断由萃取罐底部向萃取罐顶部上升,从而对萃取罐内的全部含油物料的表面进行破坏。

实施例一

本实施例中,选用完整花生仁作为含油物料,并通过上述浸出油脂的工艺对完整花生仁进行油脂提取。

S10:投放完整花生仁至萃取罐内,对萃取罐进行抽真空;

S20:向萃取罐内注入四号溶剂至四号溶剂完全浸泡完整花生仁;

S30:持续40分钟循环抽取萃取罐内的四号溶剂及气体并由萃取罐的底部重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至31.5MPa然后减压至3MPa;其中,逐渐增大萃取罐内的压力至31.5MPa的时间为30分钟,减压至3MPa的时间为10分钟;

S40:重复步骤S30四次,得到四号溶剂与油脂的混合溶液,并排出萃取罐;

S50:向萃取罐内通入四号溶剂的热蒸汽对萃取罐内的完整花生仁进行加热,并减小萃取罐内的压力至-0.08MPa,脱除完整花生仁中残余的四号溶剂;其中,减小萃取罐内的压力至-0.08MP的时间为20分钟;

S60:重复步骤S20至S50四次;

S70:提取出混合溶液中的油脂。

需要说明的是,本实施例步骤S30中抽取的萃取罐内的气体是气相的四号溶剂。

本实施例中,在步骤S40中,通过重复步骤S30四次,可以使得四号溶剂彻底渗入到完整花生仁的内部,避免完整花生仁内部存在未浸湿的内芯(未浸湿的内芯是指将完整花生掰开后,仍具有油脂的部分,如图3中A区域所示的部分即为未浸湿的内芯)。

对上述实施例一处理后的完整花生仁进行取样,并分别根据GB 5009.182-2017第二法、GB 5009.4-2016第一法、GB 5009.6-2016第二法、GB 5009.3-2016第一法、GB5009.5-2016第一法、GB 5009.11-2014第一篇第二法、GB 5009.262-2016及GB 5009.22-2014第四法对铝残留量(干样品,以AL计,mg/kg)、灰分(g/100g)、脂肪(g/100g)、水分(g/100g)、蛋白质(g/100g)、总砷(以As计,mg/kg)、溶剂残留量(mg/kg)及黄曲霉毒素B1(ug/kg)八个检测项目进行检测,样品数量为500克,检测结果如图2所示,其中,铝残留量(干样品,以AL计,mg/kg)实测值为未检出(定量限:2mg/kg)、灰分(g/100g)实测值为5.6、脂肪(g/100g)实测值为3.8、水分(g/100g)实测值为2.20、蛋白质(g/100g)实测值为46.6、总砷(以As计,mg/kg)实测值为未检出(定量限:0.040mg/kg)、溶剂残留量(mg/kg)实测值未检出(定量限:10mg/kg)、黄曲霉毒素B1(ug/kg)实测值为未检出(定量限:3ug/kg)。

由此可以得知,经过上述浸出油脂的工艺处理后的完整花生仁中每100克花生仁中仅剩余脂肪3.8克,也就是说,经过上述浸出油脂的工艺处理后的完整花生仁的残油率仅为3.8%。

完整花生仁经过上述浸出油脂的工艺处理后,花生仁的状态如图4所示,由图中可以看出,大部分花生仁仍保持完整,只是表面多出了一些排油通道,大部分花生仁仍保持完整降低了经浸出油脂的工艺处理后花生的粉末度,而且,与经过预处理(如轧胚)的花生相比,其价值更高,可以再次进行加工食用,而经过预处理的花生仁,破坏了花生仁的颗粒形状及结构,因此,只能作为饲料而不能再加工食用。

实施例二

本实施例中,选用油炸后的完整花生仁作为含油物料,并通过上述浸出油脂的工艺对油炸后的完整花生仁进行油脂提取。

S10:投放油炸后的完整花生仁至萃取罐内,对萃取罐进行抽真空;

S20:向萃取罐内注入四号溶剂至四号溶剂完全浸泡油炸后的完整花生仁;

S30:持续50分钟循环抽取萃取罐内的四号溶剂及气体并由萃取罐的底部重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至31.5MPa然后减压至3MPa;其中,逐渐增大萃取罐内的压力至31.5MPa的时间为40分钟,减压至3MPa的时间为10分钟;

S40:重复步骤S30六次,得到四号溶剂与油脂的混合溶液,并排出萃取罐;

S50:向萃取罐内通入四号溶剂的热蒸汽对萃取罐内的完整花生仁进行加热,并减小萃取罐内的压力至-0.08MPa,脱除油炸后的完整花生仁中残余的四号溶剂;其中,减小萃取罐内的压力至-0.08MP的时间为20分钟;

S60:重复步骤S20至S50四次;

S70:提取出混合溶液中的油脂。

油炸后的完整花生仁经过上述浸出油脂的工艺处理后,油炸后的花生仁的状态如图5所示,由图中可以看出,本实施例能够浸出油炸后的花生仁大部分仍保持完整,只是表面多出了一些排油通道,说明本实施例能够浸出油炸后的花生中的油脂,并能达到良好的浸出效果。

实施例三

本实施例中,选用完整茶籽作为含油物料,并通过上述浸出油脂的工艺对完整茶籽进行油脂提取。

S10:投放完整茶籽至萃取罐内,对萃取罐进行抽真空;

S20:向萃取罐内注入四号溶剂至四号溶剂完全浸泡完整茶籽;

S30:持续50分钟循环抽取萃取罐内的四号溶剂及气体并由萃取罐的底部重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至31.5MPa然后减压至3MPa;其中,逐渐增大萃取罐内的压力至31.5MPa的时间为40分钟,减压至3MPa的时间为10分钟;

S40:重复步骤S30四次,得到四号溶剂与油脂的混合溶液,并排出萃取罐;

S50:向萃取罐内通入四号溶剂的热蒸汽对萃取罐内的完整花生仁进行加热,并减小萃取罐内的压力至-0.08MPa,脱除完整茶籽中残余的四号溶剂;其中,减小萃取罐内的压力至-0.08MP的时间为20分钟;

S60:重复步骤S20至S50四次;

S70:提取出混合溶液中的油脂。

完整茶籽经过上述浸出油脂的工艺处理后,完整茶籽的状态如图6所示,由图中可以看出,完整茶籽大部分仍保持完整,只是表面多出了一些排油通道,说明本实施例能够浸出完整茶籽中的油脂,并能达到良好的浸出效果。

实施例四

本实施例中,选用完整核桃仁作为含油物料,并通过上述浸出油脂的工艺对完整核桃仁进行油脂提取。

S10:投放完整核桃仁至萃取罐内,对萃取罐进行抽真空;

S20:向萃取罐内注入四号溶剂至四号溶剂完全浸泡完整核桃仁;

S30:持续50分钟循环抽取萃取罐内的四号溶剂及气体并由萃取罐的底部重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至31.5MPa然后减压至3MPa;其中,逐渐增大萃取罐内的压力至31.5MPa的时间为40分钟,减压至3MPa的时间为10分钟;

S40:重复步骤S30八次,得到四号溶剂与油脂的混合溶液,并排出萃取罐;

S50:向萃取罐内通入四号溶剂的热蒸汽对萃取罐内的完整花生仁进行加热,并减小萃取罐内的压力至-0.08MPa,脱除完整核桃仁中残余的四号溶剂;其中,减小萃取罐内的压力至-0.08MP的时间为20分钟;

S60:重复步骤S20至S50四次;

S70:提取出混合溶液中的油脂。

完整核桃仁经过上述浸出油脂的工艺处理后,完整核桃仁的状态如图7所示,由图中可以看出,完整核桃仁大部分仍保持完整,只是表面多出了一些排油通道,说明本实施例能够浸出完整核桃仁中的油脂,并能达到良好的浸出效果。

实施例五

本实施例中,选用破碎的花生仁作为含油物料,并通过上述浸出油脂的工艺对破碎的花生仁进行油脂提取。

S10:投放破碎的花生仁至萃取罐内,对萃取罐进行抽真空;

S20:向萃取罐内注入四号溶剂至四号溶剂完全浸泡破碎的花生仁;

S30:持续30分钟循环抽取萃取罐内的四号溶剂及气体并由萃取罐的底部重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至31.5MPa然后减压至3MPa,得到四号溶剂与油脂的混合溶液,并排出萃取罐;其中,逐渐增大萃取罐内的压力至31.5MPa的时间为30分钟,减压至3MPa的时间为10分钟;

S40:重复步骤S30四次;

S50:向萃取罐内通入四号溶剂的热蒸汽对萃取罐内的破碎的花生仁进行加热,并减小萃取罐内的压力至-0.08MPa,脱除破碎的花生仁中残余的四号溶剂;其中,减小萃取罐内的压力至-0.08MP的时间为20分钟;

S60:重复步骤S20至S50四次;

S70:提取出混合溶液中的油脂。

与实施例一相比,花生仁的体积相对减小,因此,在步骤S30中发生空化的时间可以相对减少。

由上可知,本发明实施例提供的浸出油脂的工艺通过步骤:S10:投放含油物料至萃取罐内;S20:向萃取罐内注入溶剂至溶剂完全浸泡含油物料;S30:持续预定时间循环抽取萃取罐内的溶剂及气体并重新通入萃取罐内,同时,逐渐增大萃取罐内的压力至第一预定压力后减压至第二预定压力;S40:重复步骤S30至少二次,得到溶剂与油脂的混合溶液,并排出萃取罐;S50:持续对萃取罐内的含油物料进行加热,并减小萃取罐内的压力至第三预定压力,脱除含油物料中残余的溶剂;S60:重复步骤S20至S50至少二次;S70:提取出混合溶液中的油脂;从而实现对含油物料中油脂的提取,使得含油物料可以不经过轧胚预处理即可进行浸出油脂,提高含油物料浸出油脂后的价值,并且使得含油物料能够再食用,以节约资源。

以上所述仅为本发明的实施例而已,并不用于限制本发明的保护范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于油脂浸出成套设备的链板式油脂浸出器

- 一种膨化预制油脂浸出胚料的新工艺