一种车载电池箱及其控制方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及电动车动力电池技术领域,具体而言,涉及一种车载电池箱及其控制方法。

背景技术

近几年来,新能源汽车发展迅速,依靠蓄电池作为驱动能源的电动车辆,行驶中无有害气体排放污染,噪音小。目前影响电动车辆发展的主要问题是电动汽车电池充电的问题,现在在新能源汽车领域正逐步进行电池充换电站的完善和普及。

现有的电池箱中一般都配置温控装置,用于对于电池箱中的电池进行温度控制。温控装置最终需要和外部的气流进行热量交换(即通过冷凝器的热交换部件与外部气流进行热量交换)。由于车辆运行的环境比较恶劣,周围的环境中容易含有灰尘颗粒及其他杂物,这样导致热交换部的进风侧容易堵塞从而降低热交换部的热量交换效率,最终导致电池的充放电效率低。

发明内容

为解决温控装置的热交换部件堵塞的问题,本发明提供了一种车载电池箱及其控制方法。

第一方面本发明提供了一种车载电池箱,包括:

第一框架,所述第一框架的容纳空间内可拆卸连接电池组;

第二框架,所述第二框架与所述第一框架的一端可拆卸连接;

周侧壁,所述周侧壁设置在所述第一框架和所述第二框架的周侧;所述周侧壁长度方向的对立侧板分别设置进风口和出风口;

温控装置,所述温控装置设置在所述第二框架的容纳空间;所述温控装置与所述电池组连通;所述温控装置包括冷凝器和热交换风机;所述冷凝器设置在所述第二框架的容纳空间靠近所述出风口处;所述热交换风机设置在所述冷凝器的出风侧;

喷气装置,所述喷气装置设置在所述第二框架的容纳空间;所述喷气装置包括第一气管、集气罐及第二气管;所述集气罐一端连接所述第一气管的一端,所述集气罐另一端连接所述第二气管的一端;所述第一气管的另一端连接气源;所述第二气管另一端邻近所述冷凝器的进风侧。

在一些实施例中,

所述第二框架的容纳空间沿其长度方向依次设置第一安装部、第二安装部和第三安装部;所述冷凝器包括第一热交换部和第二热交换部;所述第一热交换部与第一安装部可拆卸连接;所述第二热交换部与所述第三安装部可拆卸连接。

在一些实施例中,

所述进风口包括第一进风口和第二进风口;所述第一进风口设置在所述第一安装部对应位置;所述第二进风口设置在所述第三安装部对应位置;所述出风口包括第一出风口和第二出风口;所述第一出风口与所述第一热交换部对应设置;所述第二出风口与所述第二热交换部对应设置。

在一些实施例中,

所述温控装置还包括压缩机;所述压缩机与所述第二安装部可拆卸连接;所述压缩机与所述第一热交换部通过第一冷媒管路连通;所述压缩机与所述第二热交换部通过第二冷媒管路连通。

在一些实施例中,

所述第二气管的末端包括多个排气口;所述第一热交换部的所述进风侧设置至少一个所述排气口;所述第二热交换部的所述进风侧设置至少一个所述排气口。

在一些实施例中,

所述进风口的面积大于所述冷凝器进风侧的面积。

在一些实施例中,

所述进风口设置过滤网;所述过滤网与所述周侧壁可拆卸连接。

在一些实施例中,

所述热交换风机远离所述冷凝器的一侧设置反清洗风机。

在一些实施例中,

所述冷凝器的所述进风侧设置清洗液喷淋装置。

第二方面本发明提供了一种车载电池箱的控制方法,包括:

所述车载电池箱与车辆可拆卸连接;气源包括所述车辆气动刹车系统中排出的压缩气体;所述控制方法包括:

步骤S11,基于所述车辆的刹车踏板踏下,冷凝器的热交换风机停机;

步骤S12,基于所述刹车踏板抬起,喷气装置收集刹车气流;

步骤S13,基于所述冷凝器热交换风机停机,所述喷气装置喷出收集气流。

在一些实施例中,

所述车载电池箱包括反清洗风机和清洗液喷淋装置;所述控制方法还包括:

步骤S14,基于所述喷气装置喷出收集气流后且所述车辆停止,所述清洗液喷淋装置喷射清洗液至所述冷凝器的进风侧;

步骤S15,基于所述清洗液喷淋装置喷射结束,所述反清洗风机启动直至清洗时间结束;

步骤S16,基于所述电池箱放电,所述冷凝器的热交换风机启动。

为解决温控装置的热交换部件堵塞的问题,本发明有以下优点:

1. 通过在温控装置的冷凝器的进风侧设置喷气装置,喷气装置喷出的气流可以用于清扫冷凝器进风侧表面的污物。

2. 喷气装置设置集气罐,这样可以收集车辆气动刹车装置在刹车时排出的气流。从而既可以达到对排放气流的回收利用,还能够对冷凝装置进行清洁。

附图说明

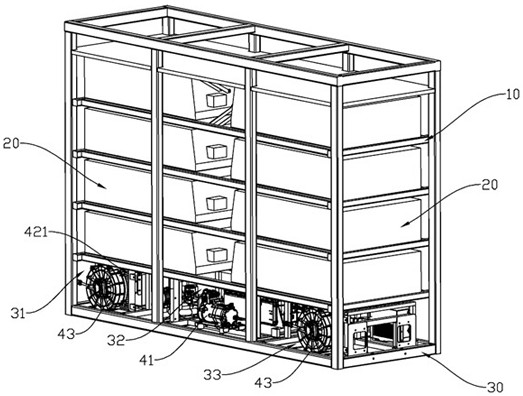

图1示出了一种实施例的车载电池箱立体示意图;

图2示出了一种实施例的车载电池箱另一视角立体示意图;

图3示出了一种实施例的车载电池箱去除周侧壁立体示意图;

图4示出了一种实施例的车载电池箱去除周侧壁另一视角立体示意图;

图5示出了另一种实施例的车载电池箱示意图;

图6示出了一种实施例的车载电池箱示意图;

图7示出了一种实施例的车载电池箱的控制方法示意图;

图8示出了另一种实施例的车载电池箱的控制方法示意图。

附图标记:

10 第一框架;

20 电池组;

30 第二框架;

31 第一安装部;

32 第二安装部;

33 第三安装部;

40 温控装置;

41 压缩机;

42 冷凝器;

421 第一热交换部;

422 第二热交换部;

43 热交换风机;

50 喷气装置;

51 第一气管;

52 集气罐;

53 第二气管;

54 排气口;

60 周侧壁;

61 第一侧板;

62 第二侧板;

63 第三侧板;

64 第四侧板;

65 进风口;

651 第一进风口;

652 第二进风口;

66 出风口;

661 第一出风口;

662 第二出风口;

70 清洗液喷淋装置。

具体实施方式

现在将参照若干示例性实施例来论述本公开的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本公开的内容,而不是暗示对本公开的范围的任何限制。

如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

本实施例公开了一种车载电池箱,如图1、图2、图3、图5和图6所示,可以包括:

第一框架10,第一框架10的容纳空间内可拆卸连接电池组20;

第二框架30,第二框架30与第一框架10的一端可拆卸连接;

周侧壁60,周侧壁60设置在第一框架10和第二框架30的周侧;周侧壁60长度方向的对立侧板分别设置进风口65和出风口66;

温控装置40,温控装置40设置在第二框架30的容纳空间;温控装置40与电池组20连通;温控装置40包括冷凝器42和热交换风机43;冷凝器42设置在第二框架30的容纳空间靠近出风口66处;热交换风机43设置在冷凝器42的出风侧;

喷气装置50,喷气装置50设置在第二框架30的容纳空间;喷气装置50包括第一气管51、集气罐52及第二气管53;集气罐52一端连接第一气管51的一端,集气罐52另一端连接第二气管53的一端;第一气管51的另一端连接气源;第二气管53另一端邻近冷凝器42的进风侧。

在本实施例中,车载电池箱可以包括:第一框架10、第二框架30、周侧壁60、温控装置40和喷气装置50。第一框架10的一端与第二框架30的一端可拆卸连接在一起,从而形成电池箱的框架结构。这样可以将电池组20可拆卸的连接在第一框架10的容纳空间中。在另一些实施例中,根据车辆续航需求,可以将第一框架10设置成多层结构;在每一层上可以可拆卸的连接一个或多个电池。通过将多个电池电连接形成电池组20。在将电池箱安装在车辆上时,第二框架30可以比第一框架10更靠近电池箱与车辆的安装位置并承受第一框架10和电池组20的重量。

由于车辆行驶过程的环境较为恶劣,在第一框架10和第二框架30形成整体框架结构的外侧设置周侧壁60。通过设置周侧壁60可以避免外部污物对电池箱内部零部件的损坏,还可以避免电连接部件受到日照和雨水的破坏。如图1和图2所示,为了便于电池箱内部的热量散发,在周侧壁60长度方向的对立侧板可以分别设置进风口65和出风口66。通过设置的进风口65和出风口66,可以将气流引导至第二框架30内并与其内部的部件进行热量交换。在还有一些实施例中,如图1和图2所示,周侧壁60可以包括第一侧板61、第二侧板62、第三侧板63和第四侧板64。第一侧板61、第二侧板62、第三侧板63和第四侧板64可以是依次设置在整体框架外侧,其中,第一侧板61可以是设置在第二框架30长度方向。如图3所示,第二框架30沿其长度方向可以依次设置第一安装部31、第二安装部32和第三安装部33,即设置三个安装的区域。第一侧板61上可以设置进风口65,这样可以将电池箱外部气流引导至电池箱内部与温控装置40进行热量交换。如图1和图2所示,进风口65可以包括第一进风口651和第二进风口652;第一进风口651可以设置在第一安装部31对应位置;第二进风口652可以设置在第三安装部33对应位置。这样可以从电池箱多处引入气流,从而提高与温控装置40进行热量交换的效率。

由于第二框架30的高度空间比较矮,可以将温控装置40打散后重新排布其部件的位置,从而更高效的利用第二框架30的内部空间。温控装置40可以与电池组20通过温控液管道连通,对电池组20的温度进行控制。如图3和图6所示,温控装置40可以包括冷凝器42和热交换风机43;其中,冷凝器42可以设置在第二框架30的容纳空间靠近出风口66处,热交换风机43可以设置在冷凝器42的出风侧。这样通过外部气流以及热交换风机43可以使得冷凝器42与气流之间高效地进行热量交换。在其他一些实施例中,可以将温控装置40中用于与外部气流进行热交换的冷凝器42设置在靠近第三侧板63的第二框架30容纳空间。第三侧板63与热交换风机43对应的位置可以设置出风口66,这样外部气流可以从进风口65进入第二框架30容纳空间,穿过冷凝器42从出风口66排出,同时冷却风机运行可以加速气流的流动,这样在第二框架30的狭窄容纳空间内形成贯穿气流,提高冷凝器42的热交换效率。温控装置40对电池组20的温度进行控制,当电池组20的温度高于第一温度阈值时,温控装置40可以提供低温的温度控制液来降低电池组20的温度;当电池组20的温度低于第二温度阈值时,温控装置40可以提供高温的温度控制液来增加电池组20的温度;这样可以使得电池在一定温度范围内充放电,提高电池充放电效率。

喷气装置50可以设置在第二框架30的容纳空间。如图5所示,喷气装置50可以包括第一气管51、集气罐52及第二气管53;集气罐52可以用于存储压缩气体,集气罐52一端可以连接第一气管51的一端,集气罐52另一端可以连接第二气管53的一端;第一气管51的另一端连接气源,这里的气源可以是压缩机41压缩气体产生的压缩空气,还可以是车辆上其他部件排出的压缩气体(特别是气动刹车在刹车时排放的压缩气体)。第二气管53另一端可以邻近冷凝器42的进风侧,这样便于集气罐52存储的压缩气体从第二气管53的另一端排出时集中喷射在冷凝器42的进风侧,从而实现对冷凝器42的进风侧表面的清洁。在别的一些实施例中,为了满足喷气装置50喷气时间点和气流流量大小的控制,可以在第二气管53设置控制阀门,以便更好的实现清洁冷凝器42的进风侧表面的目的。

在一些实施例中,如图3和图4所示,第二框架30的容纳空间沿其长度方向依次设置第一安装部31、第二安装部32和第三安装部33;冷凝器42包括第一热交换部421和第二热交换部422;第一热交换部421与第一安装部31可拆卸连接;第二热交换部422与第三安装部33可拆卸连接。

在本实施例中,如图3和图4所示,第二框架30沿其长度方向可以依次设置第一安装部31、第二安装部32和第三安装部33,即设置三个安装的区域。由于第二框架30容纳的内部空间是分散和零碎的,将冷凝器42设置成一个整体往往无法安装在第二框架30的容纳空间内,将冷凝器42设置成两部分或者更多部分,这样可以充分利用第二框架30零碎的容纳空间。冷凝器42可以包括两个热交换部,即第一热交换部421和第二热交换部422。通过将两个热交换部分别设置在第二框架30的两端,这样可以减少气流在第二框架30内相互干扰,提升气流的流速,防止微小颗粒粘附在热交换部上。

在一些实施例中,如图1和图2所示,

进风口65包括第一进风口651和第二进风口652;第一进风口651设置在第一安装部31对应位置;第二进风口652设置在第三安装部33对应位置;出风口66包括第一出风口661和第二出风口662;第一出风口661与第一热交换部421对应设置;第二出风口662与第二热交换部422对应设置。

在本实施例中,如图1和图2所示,周侧壁60长度方向的第一个侧板上可以设置包括第一进风口651和第二进风口652的进风口65。第一进风口651可以设置在第一热交换部421对应位置;第二进风口652可以设置在第二热交换部422对应位置。周侧壁60长度方向的另一个侧板(与前面的侧板对立设置的侧板)上可以设置包括第一出风口661和第二出风口662的出风口66。在第一热交换部421对应的位置设置第一出风口661,在第二热交换部422对应的位置设置第二出风口662。这样便于第一热交换部421的气流入口正对第一进风口651,进入的气流经过第一热交换部421后从第一出风口661排出,从而缩短了气流穿过第二框架30内部容纳空间的路径,减少气流中污物粘附在其他部件上,从而影响气流流速,更进一步提高第一热交换部421与气流之间的热交换效率。第二热交换部422的运行方式和第一热交换部421方式相同,在此不再赘述。

在一些实施例中,如图3和图6所示,

温控装置40还包括压缩机41;压缩机41与第二安装部32可拆卸连接;压缩机41与第一热交换部421通过第一冷媒管路连通;压缩机41与第二热交换部422通过第二冷媒管路连通。

在本实施例中,如图3和图6所示,温控装置40还可以包括压缩机41。通过压缩机41来压缩冷媒,实现温控装置40提供不同温度的温控液来调整电池温度。压缩机41可以与第二安装部32可拆卸连接,即设置在第二框架30长度方向的中部位置。这样可以使得压缩机41基本上在第一热交换部421和第二热交换部422连线的中点位置。当采用第一热交换部421和第二热交换部422与压缩机41的并联方式时(即压缩机41与第一热交换部421通过第一冷媒管路连通;压缩机41与第二热交换部422通过第二冷媒管路连通),使得第一热交换部421和第二热交换部422处理的冷媒量相当,从而提升温控装置40的加热或降温能力。同时将压缩机41设置在第二框架30长度方向的中部位置可以避开气流在第二框架30内的流通通道,并减少污物粘附在压缩机41上后对压缩机41工作的影响。

在一些实施例中,如图5所示,

第二气管53的末端包括多个排气口54;第一热交换部421的进风侧设置至少一个排气口54;第二热交换部422的进风侧设置至少一个排气口54。

在本实施例中,如图5所示,第二气管53的末端可以包括多个排气口54,这样可以在每个热交换部的进风侧设置至少一个排气口54。由于每个排气口54喷射的区域有限,在每个热交换部的进风侧设置多个排气口54,可以全面地清洁热交换部进风侧的污物。在另一些实施例中,可以在周侧壁60的第二侧板62和/或第四侧板64上设置排污口。排污口可以设置在排气口54排出的气流喷向热交换部的进风侧后行进的路径上。这样可以在清理污物时,将至少部分污物排出至电池箱外部,避免形成二次污染。

在一些实施例中,

进风口65的面积大于冷凝器42进风侧的面积。

在本实施例中,在电池箱装配到车辆上时,设置有进风口65的侧板可以是电池箱靠近车头的一侧。在车辆行驶过程中产生的气流直接从进风口65无障碍的进入第二框架30容纳空间,通过将进风口65面积设置得大于冷凝器42进风侧的面积,这样可以提高冷凝器42热交换的效率。

在一些实施例中,

进风口65设置过滤网;过滤网与周侧壁60可拆卸连接。

在本实施例中,进风口65处可以设置过滤网,还可以基于车辆行驶的环境中污物颗粒大小来选择过滤网孔的大小。这样可以有效地将体积较大的污物阻挡在电池箱的外部,避免其进入到电池箱的内部粘附在冷却器的进风侧,还可以确保一定的气流量进入电池箱内部进行热交换。过滤网可以与周侧壁60设置成可拆卸连接,这样便于对过滤网的清洗和更换。

在一些实施例中,如图5所示,热交换风机43远离冷凝器42的一侧设置反清洗风机。

在本实施例中,如图5所示,热交换风机43远离冷凝器42的一侧可以设置反清洗风机(图中未示出)。反清洗风机可以与热交换风机43活动连接。在热交换风机43正常工作时,反清洗风机可以移动或旋转出热交换风机43排出气流的通道,便于热交换风机43提升热交换气流的速度,加快热交换效率。在热交换风机43停止工作时,反清洗风机可以移动或旋转至热交换风机43排出气流的通道,并启动反清洗风机产生反向气流从冷凝器42进风侧吹出,清洁冷凝器42进风侧的污物。

在一些实施例中,如图6所示,冷凝器42的进风侧设置清洗液喷淋装置70。

在本实施例中,如图6所示,冷凝器42的进风侧可以设置清洗液喷淋装置70。清洗液喷淋装置70在热交换风机43或反清洗风机工作时都可以间歇式的喷射污物清洗液,喷射清洗液可以降低污物的粘附力,这样可以避免污物大量堆积。

在一些实施例中还公开了车载电池箱的控制方法,如图7所示,

车载电池箱与车辆可拆卸连接;气源包括车辆气动刹车系统中排出的压缩气体;控制方法包括:

步骤S11,基于车辆的刹车踏板踏下,冷凝器42的热交换风机43停机;

步骤S12,基于刹车踏板抬起,喷气装置50收集刹车气流;

步骤S13,基于冷凝器42热交换风机43停机,喷气装置50喷出收集气流。

在本实施例中,如图7所示,车载电池箱可以与车辆可拆卸连接,用于给车辆提供动力电源和换电。电池箱中喷气装置50的第一气管51可以与车辆气动刹车系统中排出压缩气体的管路可拆卸连接,这样可以将车辆气动刹车系统中排出的压缩气体收集至集气罐52中。车载电池箱的控制方法可以包括步骤S11-S13,以下对各个步骤进行详细说明:

在步骤S11中,对于大型车辆,特别是货运车辆,由于其具有较大重量(包括车辆重量和货物重量),为了在其制动过程中提供较大的刹车力,通常会采用气动刹车方式。在车辆的刹车踏板踩下时,空气压缩机41提供压缩空气给制动系统产生刹车力。基于车辆的刹车踏板踏下,冷凝器42的热交换风机43可以停机。由于刹车过程,需要减少或断开动力电能的供给,此时的电池热交换需求降低,通过将热交换风机43停机,可以降低能量损耗。由于热交换风机43停机,经过冷凝器42进风侧的气流流速减低,从而减少了污物在冷凝器42进风侧的吸附力,便于喷气装置50喷出的气流清洁污物。

步骤S12,当刹车踏板抬起,制动系统将向外部空间排出压缩气体,以便释放刹车力。此时,喷气装置50可以收集刹车气流,并将其暂存在集气罐52中。

步骤S13,基于冷凝器42热交换风机43继续为停机状态,喷气装置50可以喷出收集气流,用来清洁冷凝器42进风侧的污物。当然,喷气装置50也可以是在一边收集压缩空气,一边喷出气流用来清洁冷凝器42进风侧。只是优选在冷凝器42热交换风机43为停机状态喷射,清洁效果最佳。

在一些实施例中,如图8所示,

车载电池箱包括反清洗风机和清洗液喷淋装置70;控制方法还包括:

步骤S14,基于喷气装置50喷出收集气流后且车辆停止,清洗液喷淋装置70喷射清洗液至冷凝器42的进风侧;

步骤S15,基于清洗液喷淋装置70喷射结束,反清洗风机启动直至清洗时间结束;

步骤S16,基于电池箱放电,冷凝器42的热交换风机43启动。

在本实施例中,如图8所示,车载电池箱还可以包括反清洗风机和清洗液喷淋装置70,以便更进一步清洁冷凝器42进风侧的污物。车载电池箱的控制方法还可以包括步骤S14-S16,以下对各个步骤进行详细说明:

步骤S14,在喷气装置50喷出收集气流后,车辆停止时,清洗液喷淋装置70可以喷射清洗液至冷凝器42的进风侧。喷射在污物上的清洗液可以渗入冷凝器42表面的污物中,降低污物的粘附力。

步骤S15,基于冷凝器42的热交换风机43停机且清洗液喷淋装置70喷射结束,反清洗风机可以移动或旋转至适当位置,启动产生与热交换气流反向的气流来清洁冷凝器42,直至清洗时间结束后停机。这样可以配合清洗液的作用,高效地清洁冷凝器42进风侧的污物。

步骤S16,基于电池箱放电工作时,冷凝器42的热交换风机43启动,这样便于对电池的温度控制,提高电池的放电效率。

本领域的普通技术人员可以理解,上述各实施方式是实现本公开的具体案例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本公开的精神和范围。

- 一种切断车载电池输出的电路、电池箱以及电动车

- 一种燃料电池城市客车的车载高低压配电箱的密封系统

- 一种车载电池箱的灭火系统和一种车载电池箱

- 一种电动客车快速换电站、用于换电站的车载电池舱以及共用于换电站和车载电池舱的电池箱