一种增强复材卡箍随动成型装置及成型方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于复材折弯成型的技术领域,涉及一种增强复材卡箍随动成型装置及成型方法。

背景技术

用于航空领域的卡箍其材料多为轻质高强度复材合金,采用连续纤维增强的复合材料替代金属材料,在满足强度要求的前提下,零件质量可进一步降低。连续纤维增强的复合材料成型工艺有纤维缠绕成型、拉挤成型、压机模压成型等,多用来生产型材,但一般卡箍零件自弯曲幅度较大,无法采用传统成型工艺直接成型。

因此,针对材料为轻质高强度复材合金且弯曲幅度大的卡箍零件的成型需求,本发明公开了一种增强复材卡箍随动成型装置及成型方法。

发明内容

本发明的目的在于提供一种增强复材卡箍随动成型装置及成型方法,能够对连续纤维复材板进行加热以及稳固折弯,解决了卡箍等自身弯曲幅度大的零件无法采用连续纤维复合材料制造的难题,在保留成型连续纤维复材板原有强度的基础上,完成大曲率零件成型。

本发明通过下述技术方案实现:

一种增强复材卡箍随动成型装置,所述送料装置的出料端对应设置有围绕第一旋转中心转动的转盘,所述转盘的边缘处设置有随动模具,所述随动模具上对应送料装置的出料端设置有卡口;所述随动模具能够绕着第一旋转中心伴随转盘同步转动,所述随动模具能够绕着位于其自身上的第二旋转中心相对于转盘进行异步转动。

送料装置的出料端对应转盘的边缘切线设置,随动模具对应设置在转盘边缘切线的一侧。通过送料装置将复材原料板材朝向随动模具输送复材原料板件,直到复材原料板件的一端进入随动模具上的卡口并与卡口卡接。然后随动模具绕着第二旋转中心相对于转盘就进行异步转动,带动复材原料板件的端部朝向远离转盘边缘的方向折弯九十度。然后随动模具和转盘均绕着第一旋转中心同步转动,进而带动复材原料板材沿着转盘的边缘轮廓进行折弯,同时通过随动模具对复材原料板件进行限位,使得复材原料板件在折弯的过程中始终能够紧贴转盘的边缘进行折弯变形,直到复材原料板件折弯完成。

为了更好地实现本发明,进一步的,所述随动模具上位于卡口远离转盘的一侧设置有限位凸缘,所述随动模具相对于转盘异步转动后使得限位凸缘与转盘的边缘之间构成限位通道,所述随动模具伴随转盘同步转动使得限位通道沿转盘的边缘周向转动。

为了更好地实现本发明,进一步的,送料装置的出料端与转盘之间设置有加热装置。

为了更好地实现本发明,进一步的,所述加热装置包括加热基座、加热风机,所述加热基座上对应送料装置的出料端设置有加热通道,所述加热通道的两侧设置有加热风机。

为了更好地实现本发明,进一步的,加热通道的出料端远离转盘的一侧设置有导向板。

为了更好地实现本发明,进一步的,所述转盘的一侧设置有冷却装置。

一种增强复材卡箍随动成型方法,基于上述增强复材卡箍随动成型装置实现,包括以下步骤:

步骤1、随动模具绕着第二旋转中心相对与转盘异步转动至卡口与送料装置的出料端对齐的位置,然后通过送料装置朝向卡口输送复材原料,直到复材原料的一端进入卡口并与卡口卡合;

步骤2、随动模具绕着第二旋转中心相对于转盘进行异步转动,使得卡口带动复材原料朝向远离转盘边缘的方向弯折;

步骤3、随动模具与转盘绕着第一旋转中心同步转动直到复材原料折弯成型。

为了更好地实现本发明,进一步的,所述步骤3具体包括:

步骤3.1、随动模具与转盘绕着第一旋转中心同步转动90°,然后采用冷却装置对复材原料的折弯段进行冷却;

步骤3.2、随动模具与转盘绕着第一旋转中心同步转动180°,然后采用冷却装置对复材原料的折弯段进行冷却;

步骤3.3、随动模具与转盘绕着第一旋转中心同步转动270°,然后采用冷却装置对复材原料的折弯段进行冷却。

本发明与现有技术相比,具有以下优点及有益效果:

本发明将连续纤维增强的热塑性复合材料板材预制为适当宽度的片状,通过将片材加热至软化温度,在通过送料装置传输片材至随动模具,使得随动模具上的卡口将片材端部卡合固定,然后通过随动模具绕着第二旋转中心与转盘进行异步转动,然后通过随动模具绕着第一旋转中心与转盘进行同步转动,进而实现对片材进行安全稳定的折弯变形,最终得到大曲率的零件。

附图说明

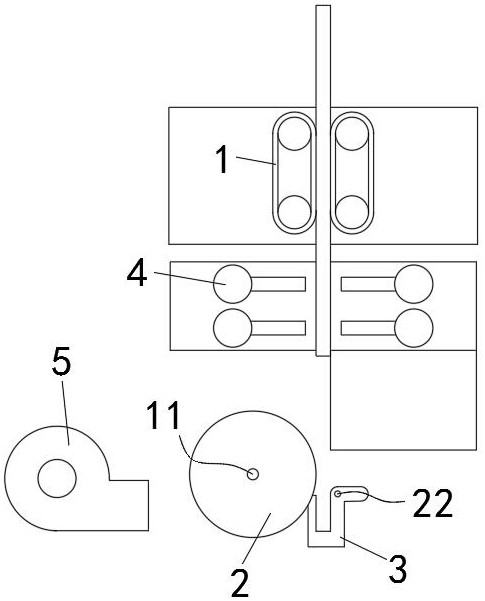

图1为随动成型装置的结构示意图;

图2为转盘与随动模具异步转动的示意图;

图3为转盘与随动模具同步转动第一次折弯的示意图;

图4为转盘与随动模具同步转动第二次折弯的示意图;

图5为转盘与随动模具同步转动第三次折弯的示意图;

图6为随动模具的结构示意图。

其中:1-送料装置;2-转盘;3-随动模具;4-加热装置;5-冷却装置;41-加热基座;42-加热风机;43-导向板;11-第一旋转中心;22-第二旋转中心;100-卡口;200-限位凸缘。

具体实施方式

实施例1:

本实施例的一种增强复材卡箍随动成型装置,如图1和图6所示,包括送料装置1,所述送料装置1的出料端对应设置有围绕第一旋转中心11转动的转盘2,所述转盘2的边缘处设置有随动模具3,所述随动模具3上对应送料装置1的出料端设置有卡口100;所述随动模具3能够绕着第一旋转中心11伴随转盘2同步转动,所述随动模具3能够绕着位于其自身上的第二旋转中心22相对于转盘2进行异步转动。

所述随动模具3上位于卡口100远离转盘2的一侧设置有限位凸缘200,所述随动模具3相对于转盘2异步转动后使得限位凸缘200与转盘2的边缘之间构成限位通道,所述随动模具3伴随转盘2同步转动使得限位通道沿转盘2的边缘周向转动。

送料装置1包括固定传输皮带与设置在固定传输皮带一侧的移动传输皮带,移动传输皮带与固定传输皮带之间构成夹持并传输复材原料板件的送料通道,同时移动传输皮带能够朝向远离或靠近固定传输皮带的方向移动进而调节送料通道的宽度以适应对不同厚度的复材原料板件的传输。送料通道的出料端对应转盘2的边缘切线方向设置,同时随动模具3上的卡口100对应送料通道的出料端设置。通过固定传输皮带与移动传输皮带带动复材原料板件朝向卡口100移动,直到复材原料板件的端部进入卡口100并与卡口100卡合固定。

然后随动模具3绕着第二旋转中心22朝向远离转盘2的边缘的方向逆时针转动九十度,对复材原料板件的端部进行第一次折弯。同时使得限位凸缘200转动至与转盘2的边缘之间构成限位通道并将复材原料板件限位在限位通道中。

然后随动模具3与转盘2绕着第一旋转中心11同步顺时针转动,使得复材原料板件沿着转盘2的边缘绕制成型。在复材原料板件绕制成型的过程中,通过限位凸缘200与转盘2边缘的配合使得复材原料板件始终限位在限位通道中,进而保证了复材原料板件最终的成型效果。

实施例2:

本实施例的一种增强复材卡箍随动成型装置及成型方法,如图1所示,所述送料装置1的出料端与转盘2之间设置有加热装置4。

通过加热装置4对复材原料板件进行加热,使得复材原料板件一定程度软化,进而使得复材原料板件能够更加容易的伴随转盘2与随动模具3进行折弯变形。

所述加热装置4包括加热基座41、加热风机42,所述加热基座41上对应送料装置1的出料端设置有加热通道,所述加热通道的两侧设置有加热风机42。

所述加热通道的出料端远离转盘2的一侧设置有导向板43,被加热软化后的复材原料板件通过加热通道的出料端朝向随动模具3传输时,通过导向板43对复材原料板件进行导向,使得复材原料板件的端部能够准确进入随动模具3上的卡口100的内部。

所述转盘2的一侧设置有冷却装置5,在复材原料板件折弯完成后,通过冷却装置5对复材原料板件进行冷却,使得折弯的复材原料板件定形。

本实施例的其他部分与实施例1相同,故不再赘述。

实施例3:

本实施例的一种增强复材卡箍随动成型方法,基于实施例1或2所述的增强复材卡箍随动成型装置实现,包括以下步骤:

步骤1、随动模具3绕着第二旋转中心22相对与转盘2异步转动至卡口100与送料装置1的出料端对齐的位置,然后通过送料装置1朝向卡口100输送复材原料,直到复材原料的一端进入卡口100并与卡口100卡合;

步骤2、如图2所示,随动模具3绕着第二旋转中心22相对于转盘2进行异步转动,使得卡口100带动复材原料朝向远离转盘2边缘的方向弯折;

步骤3、随动模具3与转盘2绕着第一旋转中心11同步转动直到复材原料折弯成型。

进一步的,所述步骤3具体包括:

步骤3.1、如图3所示,随动模具3与转盘2绕着第一旋转中心11同步转动90°,然后采用冷却装置5对复材原料的折弯段进行冷却;

步骤3.2、如图4所示,随动模具3与转盘2绕着第一旋转中心11同步转动180°,然后采用冷却装置5对复材原料的折弯段进行冷却;

步骤3.3、如图5所示,随动模具3与转盘2绕着第一旋转中心11同步转动270°,然后采用冷却装置5对复材原料的折弯段进行冷却。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种FRP箍筋成型装置及筋笼制作方法

- 一种用于连续纤维增强复合材料结构成型的多维度增材制造方法

- 电渣熔铸叶片随型随动、分段逐级成型装置及成型方法

- 一种圆柱箍筋成型装置

- 一种弹簧卡箍、弹簧卡箍的成型设备及成型方法

- 一种弹簧卡箍、弹簧卡箍的成型设备及成型方法