一种太阳能电池金属电极及其制备方法与太阳能电池

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及太阳能电池技术领域,尤其是关于一种太阳能电池金属电极及其制备方法与太阳能电池。

背景技术

太阳能电池能够将太阳能转化为电能,是清洁能源的重要来源。电极是太阳能电池的关键组成部件,其主要包括细栅电极和主栅电极,作用是将太阳能电池内部发出的电流导出并汇集。

目前太阳能电池电极的制备普遍采用丝网印刷银浆工艺,得到的电极线宽在30μm以上。由于银浆成本较高,且导电率比金属银低很多,为了实现一定的导电性能需求,需要将银浆制成相对比较粗的电极栅线,从而需要较多的原材料,进一步增加了成本;而且电极栅线较粗时,会导致更多的太阳光被遮挡,降低太阳能电池的发电效率。

另,目前有少量工艺使用光刻胶或者油墨制备电极图案,然后使用电镀工艺在图案空白处生长电极,该工艺需要化学腐蚀光刻胶或油墨,导致大量废水的产生,另外,光刻工艺本身的成本也很高。

发明内容

本发明的一个目的在于提供一种新颖的制备电极的方法。

本发明的另一目的在于提供一种所制备得到的金属电极。

本发明的另一目的在于提供包含所述金属电极的太阳能电池。

一方面,本发明提供了一种太阳能电池金属电极的制备方法,该制备方法包括:将图案化的高分子材质的掩膜版固定在基板的表面,然后向基板的该表面(即基板上固定有图案化的高分子材质的掩模版的表面)沉积金属,以在基板的表面生长出所需形状的金属电极,得到所述太阳能电池金属电极。

在上述制备方法中,向基板固定有图案化的高分子材质的掩模版的表面沉积金属,即为向基板与图案化的高分子材质的掩模版之间的界面沉积金属,最终在基板靠近图案化的高分子材质的掩模版的一侧表面形成金属电极。

根据本发明的具体实施方案,在基板表面已生长出所需形状的金属电极之后,上述制备方法中通常会包括去除图案化的高分子材质的掩膜版的操作。现有的制备电极图案方法通常会采用光刻胶或者油墨来形成电极图案,在完成电极制备后,需要通过化学处理的方式去除光刻胶、油墨,产生大量废水;而本发明采用的图案化的高分子材质的掩膜版的通过机械揭离的方式即可实现去除,无需化学处理,避免产生大量废水的问题,同时也明显降低成本。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,所述图案化的高分子材质的掩模版上具有与所述金属电极对应的狭缝。所述狭缝一般为两条以上。所述狭缝一般通过激光刻蚀高分子材质的掩膜版形成。具体地,在所述金属电极为太阳能电池的集电电极时,每条狭缝的宽度可以为1μm-100μm,例如为1μm-30μm、5μm-30μm等,具体地,每条狭缝的宽度可以为1μm、5μm、8μm、10μm、12μm、15μm、17μm、18μm、20μm、22μm、25μm、28μm、30μm等;在所述金属电极为太阳能电池的汇流电极时,每条狭缝的宽度可以为100μm-500μm,例如100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm、500μm等。狭缝具体宽度也可具体根据需要的电极形状而定。狭缝长度、狭缝之间的间距根据电池电极设计决定。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,所述掩模版是采用激光依据所需电极形状刻蚀高分子材质的掩膜版制备的。在一些具体实施方案中,所述高分子材质的掩膜版的厚度一般为1μm-100μm,例如可以是5μm-30μm,具体可以是5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm。所述高分子材质的掩模版的可见光透过率一般小于等于90%。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,制备掩模版的过程包括采用超快激光(脉冲宽度在ps甚至fs量级的激光)在高分子材质的掩膜版上制备出需要的电极形状的狭缝。采用本发明的方法能够制作加工精细的高分子材质的掩模版。根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,所述高分子材质包括但不限于聚对苯二甲酸乙二酯(PET)、聚烯烃(PO)、聚氯乙烯(PVC)、聚酰亚胺、双向拉伸聚丙烯或者其他厚度满足要求的其他高分子材质。其中,所述聚烯烃可以具体为聚烯烃薄膜;在一些实施方案中,所述聚烯烃可以是聚氯乙烯(PVC)、双向拉伸聚丙烯等。本发明所述的高分子材质可以是不带粘贴性能的薄膜形式,也可是带粘贴性能的薄膜形式,也即通常所说的胶带。

根据本发明的具体实施方案,所述高分子材质的掩模版的一面可以具有粘性层,该粘性层用于实现图案化高分子材质的掩膜版与所述基板之间的固定。所述粘性层的材料可以包括硅胶、亚克力胶、聚氨酯、橡胶、聚异丁烯等中的一种或两种以上的组合。

根据本发明的具体实施方案,本发明所用的高分子材质的掩膜版对一定波长范围的光有较好的吸收效果。在形成图案化高分子材质的掩膜版时,可以利用特定波长的激光进行刻蚀,从而降低激光功率的需求,节约成本。

根据本发明的具体实施方案,当所述高分子材质的掩膜版的厚度在200μm以下时,该高分子材质的掩模版在紫外光光源照射条件下的吸收系数一般≥20%、进一步可以≥50%、≥80%,其中,所述紫外光光源的波长为355±15nm。

根据本发明的具体实施方案,当所述高分子材质的掩膜版的厚度在200μm以下时,所述高分子材质的掩膜版在绿光光源照射条件下的吸收系数一般≥20%、进一步可以≥50%、≥80%,其中,所述绿光光源的波长为530±15nm。

根据本发明的具体实施方案,当所述高分子材质的掩膜版的厚度在200μm以下时,所述高分子材质的掩膜版在红外光光源照射条件下的吸收系数一般≥20%、进一步可以≥50%、≥80%,其中,所述红外光光源的波长为1045±20nm。

在本发明的具体实施方案中,所述高分子材质的掩膜版的粘性一般根据加工要求进行调整,既保证图案化高分子材质的掩膜版在沉积电极时不会从基板脱落,也不会在去除掩膜版时对基板造成破坏,避免过松或过粘。在一些具体实施方案中,所述高分子材质的掩模版中的粘性层在预设温度区间的剥离强度一般为1-50gf/cm,例如可以是5-40gf/cm、15-30gf/cm等;其中,所述预设温度区间一般为15-30℃,例如20-30℃、20-25℃等。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,所述基板是未有金属电极的太阳能电池片,所述基板的表面可以设有具有导电功能的导电层。例如:导电层可以包括TCO层(透明导电层)、种子层、掺杂层等中的一种或两种以上的叠层组合,优选地,导电层为TCO层和/或种子层。

在本发明的具体实施方案中,当所述导电层为TCO层(透明导电层)、种子层、掺杂层中的一种时,该导电层与图案化的高分子材质的掩膜版直接接触;当所述导电层同时包括种子层和其他导电结构的层时,所述种子层一般为所述导电层的表层、与图案化的高分子材质的掩模版直接接触;当所述导电层同时包括TCO层和其他非种子层的导电结构的层(例如导电层为TCO层+掺杂层)时,所述TCO层一般为所述导电层的表层、与图案化的高分子材质的掩模版直接接触。

在一些具体实施方案中,所述种子层的材料可以包括:CuNi(镍铜合金)、Cu(铜)、Ni(镍)、NiCr(镍铬合金)、Cr(铬)、Ti(钛)、Ag(银)等中的一种或两种以上的组合。根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,所述种子层采用的金属包括单一金属、或者合金、或者多种金属的叠加、或金属与合金叠加、或者合金与合金的叠加。

根据本发明的具体实施方案,所述种子层可以通过磁控溅射、真空蒸发等金属沉积方法形成。

根据本发明的具体实施方案,所述种子层的厚度一般为50nm-1000nm。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,可在太阳能电池片上生长出所需形状(即与掩模版狭缝形状基本一致的细线)的金属电极后,去除图案化的高分子材质的掩模版,刻蚀去除种子层。本发明中,种子层的厚度为50nm-1000nm,金属电极的厚度为5μm以上,由于电极的厚度远大于种子层的厚度,因此,采用刻蚀工艺能够将种子层去除干净而电极部分厚度基本保持不变;被刻蚀掉的种子层是指原来掩模板覆盖的种子层部分。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,采用的刻蚀工艺包括湿法刻蚀、干法刻蚀等。其中,干法刻蚀一般是将种子层暴露在等离子体气氛中,通过物理或化学反应将所述种子层刻蚀去除。湿法刻蚀一般是利用化学试剂与种子层发生化学反应,以将种子层刻蚀去除。

根据本发明的具体实施方案,当基板具有的导电层包括种子层时,上述制备方法可以包括:将图案化的高分子材质的掩模版固定在未有金属电极的太阳能电池片上的种子层表面,在所述种子层表面沉积金属,以在太阳能电池片上生长出所需形状的金属电极,形成金属电极后将图案化的高分子材质的掩模版去除并刻蚀掉种子层,得到太阳能电池金属电极。

根据本发明的具体实施方案,当基板具有的导电层包括TCO层时,上述制备方法可以包括:将图案化的高分子材质的掩模版固定在未有金属电极的太阳能电池片的TCO层表面,在所述TCO表面沉积金属,以在太阳能电池片上生长出所需形状的金属电极,形成金属电极后将图案化的高分子材质的掩模版去除,得到太阳能电池金属电极。

根据本发明的具体实施方案,当基板具有的导电层包括掺杂层时,上述制备方法可以包括:将图案化的高分子材质的掩模版固定在未有金属电极的太阳能电池片的掺杂层表面,在所述掺杂层表面沉积金属,以在太阳能电池片上生长出所需形状的金属电极,形成金属电极后将图案化的高分子材质的掩模版去除,得到太阳能电池金属电极。在本发明的具体实施方案中,上述基板也可以是其他膜板,在基板上镀金属电极后,将其转移到太阳能电池中作为太阳能电池片的电极。例如,可以是在一个塑料薄膜(具有完整平面即可,例如透明的PET薄膜)上生长出来电极,然后将带有电极的薄膜直接翻过来扣在未有金属电极的太阳电池片上,同样实现制作出太阳能电池片的金属电极的目的。

根据本发明的具体实施方案,本发明的太阳能电池金属电极的制备方法中,将高分子材质的掩模版固定在基板上的方法包括采用双面胶、胶水中的一种或两种的组合方式。如果掩模版采用的是带粘贴性能的胶带时,则固定方法可为直接粘贴。

本发明中,所述太阳能电池片包括已经制备完一个或多个PN结并能产生光生伏特效应的器件统称。

根据本发明的具体实施方案,上述太阳能电池金属电极的制备方法具体可以包括:

1、依据所需电极形状,通过超快激光等激光加工高分子材质的掩模版,得到图案化的高分子材质的掩膜版,该图案化的高分子材质的掩膜版具有金属电极对应的狭缝;

2、将所述图案化的高分子材质的掩膜版固定在所述基板的表面(如果基板具有导电层,则将图案化高分子材质的掩膜版固定在所述导电层表面),固定的方式可以双面胶、胶水、直接粘贴(当高分子掩膜版具有粘贴性能的胶带时)等;

3、在所述基板固定有图案化的高分子材质的掩模版的一面沉积金属(沉积方式可以是电镀等),以在所述基板上生长出所需形状的金属电极;

4、除去所述图案化的高分子材质的掩模版,得到太阳能电池金属电极(当基板具有种子层作为导电层时,则还需通过干法刻蚀、湿法刻蚀等方法刻蚀去除所述种子层)。

另一方面,本发明还提供了按照上述方法所制备得到的金属电极。本发明所制备的电极,可直接使用。

另一方面,本发明还提供了一种太阳能电池的制备方法,其包括按照本发明所述太阳能电池金属电极的制备方法制备金属电极的过程。

本发明还提供了一种太阳能电池,其包括上述金属电极。在具体实施方案中,所述太阳能电池可以是晶硅太阳能电池、非晶硅太阳能电池等。其中,非晶硅太阳能电池可以包括薄膜电池、叠层电池、钙钛矿电池、燃料电池、敏化电池、碲化镉电池等。

综上所述,本发明提供的太阳能电池金属电极的制备方法具有以下特点:

1、制作成本低:本发明所用的掩模版、激光制备工艺以及电镀工艺成本均较低;

2、相比于现有技术利用丝网印刷银浆制备的电极,本发明制备得到的电极电阻低、导电率高;

3、本发明制备的金属电极遮光面积更小:利用掩膜板制作出的金属电极可以细至1-30μm、甚至达到1-20μm,比现有丝网印刷工艺(30μm-80μm)制作出的金属电极更细,遮光更小,且精确可控,能够有效提高发电效率;

4、在满足导电性能及发电效率的前提下,本发明制备的金属电极与丝网印刷工艺制作出的金属电极相比,厚度更薄,因此太阳能电池受金属电极的应力影响更小。

附图说明

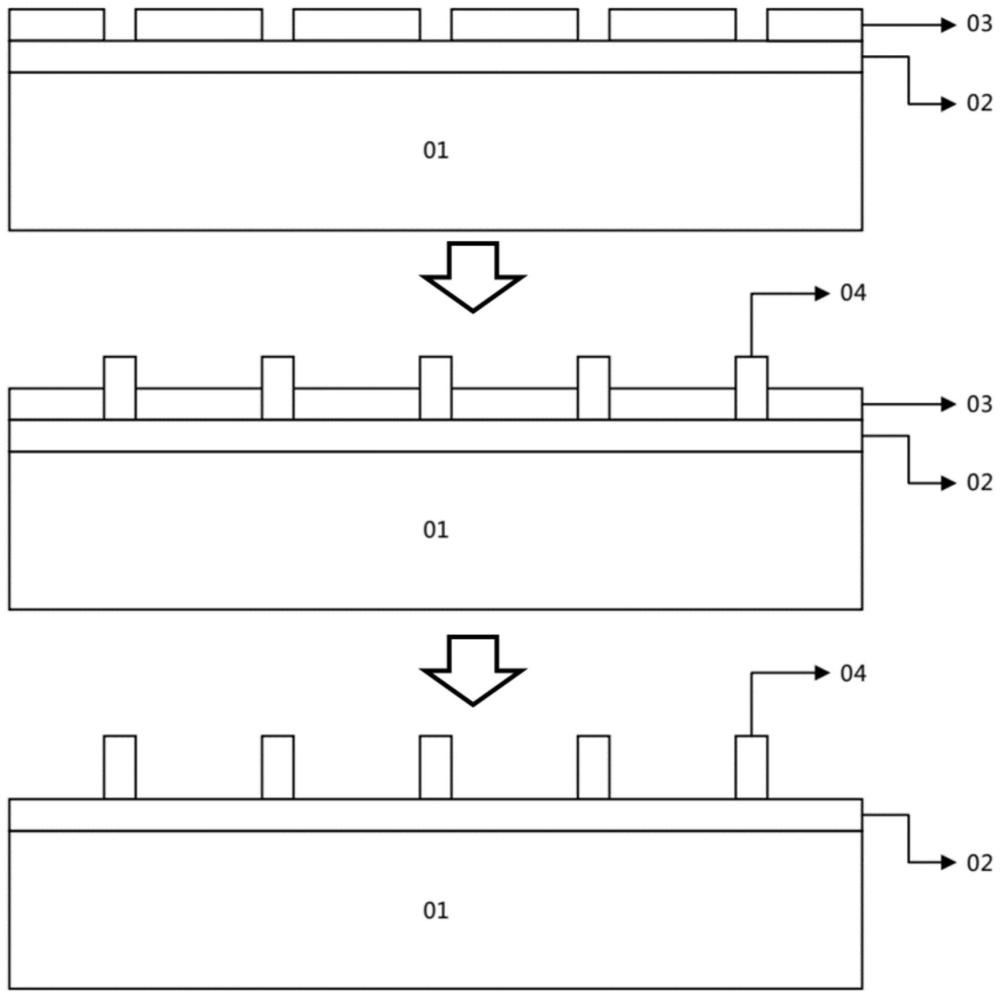

图1为本发明中在具有导电层的基板上制作金属电极的流程示意图。

图2为本发明中在具有TCO层的基板上制作金属电极的流程示意图。

图3为本发明中在具有TCO层和种子层的基板上制作金属电极的流程示意图。

图4为本发明中在具有掺杂层的基板上制作金属电极的流程示意图。

图5为本发明中在硅片上直接制作金属电极的流程示意图。

符号说明:

太阳能电池片01、导电层02、图案化的高分子材质的掩膜版03、金属电极04、TCO层21、种子层22、掺杂层05、硅片11。

具体实施方式

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

实施例1

本实施例提供了一种应用在晶硅太阳能电池上的金属电极,该电极的制备方法如图1所示,具体包括:

1、选择厚度为20μm、在25℃温度的剥离强度为15gf/cm、可见光透光率为60%的PET材质的掩模版,依据所需电极形状,通过超快激光(激光光源波长为355nm紫外光)对该掩膜版进行激光刻划,得到对应汇流电极(主栅线)的宽度为400μm的主狭缝和对应集电电极(细栅线)的宽度为30μm的细狭缝,形成图案化的高分子材质的掩膜版03;

2、利用磁控溅射的方式在未有金属电极的太阳能电池片01(以下简称:太阳能电池片)表面沉积100nm厚的铜种子层(作为导电层02),将经过激光刻划的图案化的高分子材质的掩膜版03粘贴在太阳能电池片01的铜种子层表面;

3、对固定后的掩膜版进行电镀,在该掩膜版的一面形成25μm厚度的电镀层(即为电极层),以在太阳能电池表面形成所需形状的金属电极04;

4、除去所述图案化的高分子材质的掩模版04,将暴露出种子层和电镀层的电池片置于刻蚀液(例如酸性液体)中1分钟,将种子层和极小部分的电极刻蚀,得到具有金属电极的太阳能电池片。

以上方法中,步骤1与步骤2是独立进行的,二者的先后顺序没有特别限制、或者也可以同时进行。实施例2、实施例3中的步骤1和步骤2也是如此。

实施例2

本实施例提供了一种应用在晶硅太阳能电池上的金属电极,该电极的制备方法包括:

1、选择厚度为30μm、在20℃温度的剥离强度为30gf/cm、可见光透光率为50%的PO材质的掩模版,依据所需电极形状,通过超快激光(激光光源波长为535nm绿光)对该掩膜版进行激光刻划,得到对应汇流电极(主栅线)的宽度为200μm的主狭缝和对应集电电极(细栅线)的宽度为20μm的细狭缝,形成图案化的高分子材质的掩膜版;

2、利用真空蒸发的方式在太阳能电池片表面沉积200nm厚的镍种子层;

3、将经过激光刻划的图案化的高分子材质的掩膜版粘贴在太阳能电池片的镍种子层表面;

4、对固定后的掩膜版进行电镀,在该掩膜版的一面形成20μm厚度的电镀层(即为电极层),以在太阳能电池片表面形成所需形状的金属电极;

5、除去所述图案化的高分子材质的掩模版,将暴露出种子层和电镀层的电池片置于刻蚀液中3分钟,将种子层和极小部分的电极刻蚀,得到具有金属电极的太阳能电池片。

实施例3

本实施例提供了一种应用在晶硅太阳能电池上的金属电极,该电极的制备方法包括:

1、选择厚度为30μm、在30℃温度的剥离强度为20gf/cm、可见光透光率为60%的PET材质的掩模版,依据所需电极形状,通过超快激光(激光光源波长为355nm紫外光)对该掩膜版进行激光刻划,得到对应汇流电极(主栅线)的宽度为200μm的主狭缝和对应集电电极(细栅线)的宽度为10μm的细狭缝,形成图案化的高分子材质的掩膜版;

2、利用磁控溅射在太阳能电池片表面沉积50nm厚的铜种子层;

3、将经过激光刻划的图案化的高分子材质的掩膜版粘贴在太阳能电池片表面的铜种子层上;

4、对固定后的掩膜版进行电镀,在该掩膜版的一面形成20μm厚度的电镀层(即为电极层),以在太阳能电池片表面形成所需形状的金属电极;

5、除去所述图案化的高分子材质的掩模版,将暴露出种子层和电镀层的电池片置于氩气的等离子体气氛中,将种子层和极小部分的电极刻蚀,得到具有金属电极的太阳能电池片。

实施例1至实施例3提供了以太阳能电池片为基板、以种子层为导电层的情况制备具有金属电极的太阳能电池片。在本发明的具体实施方案中,导电层可以是TCO层,则该条件下制备金属电极的流程如图2所示;导电层也可以是由下至上依次沉积的TCO层和种子层,该条件下制备金属电极的流程如图3所示;当导电层具体为掺杂层,该条件下制备金属电极的流程如图4所示;也可以用硅片替代太阳能电池片作为基板,该条件下制备金属电极的流程如图5所示。图2至图5所示的制备金属电极的过程与实施例1至实施例3的制备金属电极的过程相似。

测试例1

本发明最终制备的电极为纯金属,以实施例1、实施例3的纯铜金属电极为例,铜的电阻率ρ=1.75×10

而现有采用丝网印刷的方式以银浆作为电极,银浆的一般电阻率为6×10

从上述电阻率比较结果可知,本发明制作的金属电极电阻小、电导率更高。另外,在电极为相同宽度的条件下,电镀铜形成的电极厚度要比丝网印刷的银浆形成的电极厚度要薄很多,因为在满足导电性能条件下,电阻率越小,其厚度要求就越薄,另外,电极厚度变薄,电极的热胀冷缩的变化幅度小,可以有效降低电极对电池片的应力影响。

另外,目前丝网印刷的集电电极宽度一般在30μm以上。本发明利用图案化的掩膜能电镀出小于30μm宽度的集电电极,可以做到1-30μm之间,集电电极宽度变小,增加电池的吸光面积,可以提高发电效率。

以上所述仅为本发明的较佳实施例而已,亦可用于其它类型太阳电池,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种连接太阳能电池金属电极与光伏焊带的方法

- 一种太阳能电池背板基材与制备方法及太阳能电池背板

- 一种调控无铅钙钛矿太阳能电池形貌的方法及制备的太阳能电池器件

- 一种太阳能电池板的制备方法以及由此得到的太阳能电池板

- 有机太阳能电池的活性层及其制备方法、有机太阳能电池及其制备方法

- 一种太阳能电池金属电极网、制作方法及应用太阳能电池金属电极网的太阳能电池制作方法

- 太阳能电池和制造用于该太阳能电池中的金属电极层的方法