一种除尘焦粉压粒加工装置及加工方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明属于钢铁冶金固废加工利用技术领域,尤其涉及一种除尘焦粉压粒加工装置及加工方法。

背景技术

冶金企业焦化厂干熄焦工艺产生大量的粒径小于3mm的固废除尘焦粉,目前利用除尘焦粉的主要方式有:一是将其与焦炭或无烟煤混合后用于烧结所用的燃料,少部分除尘焦粉用于回配煤炼焦,有关研究表明回配煤炼焦合适配比1%左右,炼焦不能完全消纳自己产生的焦粉,仍有大量除尘焦粉得不到利用;二是用于高炉炼铁工序,但由于焦粉粒度过小,在生铁冶炼过程中会被炉内气流吹走,因而不能起到骨架、还原及热源等应有作用,损失较大;三是可以用于炼钢工序,但目前鲜少有除尘焦粉在炼钢工序利用的报道。如何解决除尘焦粉的粉末粒度小,利用率低的问题,是目前本领域技术人员亟待解决的问题。

申请号为201410295160.3的专利公开了一种焦粉压球装置和焦粉压球工艺,该专利使用温沥青作为粘合剂,将焦粉与温沥青混合后通过保温均化器加热,再通过压球机压制成球,该专利存在以下之不足,使用温沥青作为粘合剂必须先加热,并且必须保温,防止凝固,能耗高,而且在加热保温、混合、压球过程中会造成焦粉、沥青与设备粘黏,使用一段时间后需要进行设备清理,甚至拆卸维护设备;采用温沥青作为粘合剂成分较为单一,沥青含量高导致最终的焦粉压粒粘度增加,脆性不好,不利于破粒。

发明内容

本发明的目的在于提供一种除尘焦粉压粒加工装置及加工方法,以解决现有技术中存在的问题。

本发明解决其技术问题所采用的技术方案是:一种除尘焦粉压粒加工装置,包括除尘焦粉料仓,除尘焦粉料仓出料端通过螺旋给料机连接有强力混合制球造粒一体机,强力混合制球造粒一体机输出端通过皮带输送机连接有旋转布料器,旋转布料器出料端连接有回转滚筒干燥机,回转滚筒干燥机出料端通过链式传动带连接有多辊颗粒破碎机,强力混合制球造粒一体机的进料端通过注浆管道连接有粘合剂仓,注浆管道上安装有注浆机,回转滚筒干燥机的进风端连接有间接式煤气热风炉,回转滚筒干燥机的出风端通过风管连接有旋风分离器,旋风分离器的出风端通过风管连接有引风机,除尘焦粉料仓、螺旋给料机、强力混合制球造粒一体机、皮带输送机、旋转布料器、回转滚筒干燥机、链式传动带、多辊颗粒破碎机、粘合剂仓、注浆机、间接式煤气热风炉、旋风分离器、引风机与控制系统电性连接。

一种除尘焦粉压粒加工装置的加工方法,其特征在于,包括以下步骤:

(1)制备复合粘合剂:将粘合剂原料混合均匀制成混合料,向粘合剂仓加入工业水并开启粘合剂仓的搅拌后缓慢投加混合料,混合料的投加原则是现用现投加、投加过程中不要结成团块,混合料投加完毕后搅拌5min以上得到复合粘合剂;

(2)混合造粒:将除尘焦粉料仓的除尘焦粉和粘合剂仓中的复合粘合剂投加入强力混合制球造粒一体机中,混合造粒20min以上,通过调整强力混合制球造粒一体机的旋转混合筒和转子转速控制造粒的形状,得到焦粉椭球;

(3)干燥:通过皮带输送机将焦粉椭球送入旋转布料器,旋转布料器将焦粉椭球均匀送入回转滚筒干燥机,通过间接式煤气热风炉、旋风分离器、引风机控制回转滚筒干燥机内温度,使焦粉椭球在回转滚筒干燥机内进行翻滚运动和热交换,持续干燥1.5-2h得到干燥焦球、气固混合物;

(4)回收焦粉:控制引风机流量在30000m

(5)精破、整形:将干燥焦球通过链式传动带送入多辊颗粒破碎机进行精破、整形,得到焦粉压粒。

进一步的,步骤(1)中粘合剂原料为碳素材料粘合剂、膨润土、干粉粘结剂,混合料的混合质量份数为碳素材料粘合剂6份、膨润土3份、干粉粘结剂1份。

进一步的,步骤(1)中混合料与工业水的投加质量份数为混合料10份、工业水8份。

进一步的,步骤(2)中除尘焦粉与复合粘合剂投加质量份数为除尘焦粉86-88份、复合粘合剂12-14份。

进一步的,步骤(2)中强力混合制球造粒一体机在混合造粒时通气压力为0.4MPa、温度小于55℃。

进一步的,步骤(2)中焦粉椭球的指标为:粒径为φ10-20mm。

进一步的,步骤(3)中回转滚筒干燥机在干燥焦粉椭球时温度控制在240-310℃,干燥焦球的控制指标为水分小于1%。

进一步的,步骤(5)中焦粉压粒的指标为:粒度为φ1-3mm、堆密度为0.05-0.08g/cm

进一步的,步骤(5)中多辊颗粒破碎机采用上、下两组对辊,垂直排列的结构形式,上组对辊采用φ450×550mm的槽型辊,下组对辊使用φ380×450mm的齿辊,形成上下两个独立破碎组,除尘焦粉椭球经过上组槽型辊,粗破挤碎后,落入下组齿辊破碎再次整形。

本发明具有以下有益效果:

1.复合粘合剂能够粘合细小的除尘焦粉粉末便于加工利用,制备的焦粉压粒对除尘焦粉的固定碳、挥发分、灰分的影响很小。

2.工艺相对简单,浪费少,加工效率高,实现快速批量加工。

3.加工的焦粉压粒颗粒大小均匀粒径在φ1-3mm,颗粒压碎强度系数大于45%,抗压强度较高,堆密度0.05-0.08g/cm

4.焦粉压粒能大量利用在钢铁冶金焦化、烧结、炼铁、炼钢工序,改善了原料的物理特性,提高了焦粉粉末的利用效率。

5.除尘焦粉通过回收制作成焦粉压粒用于钢铁生产,减少了固废的排放,降低了环境污染,并减少了钢铁生产成本。

6.采用强力混合制球造粒一体机相较于其他造粒机具有混合均匀,造粒强度高,效率高,得到的焦粉椭球粒径均匀、粉尘少等优点。

附图说明

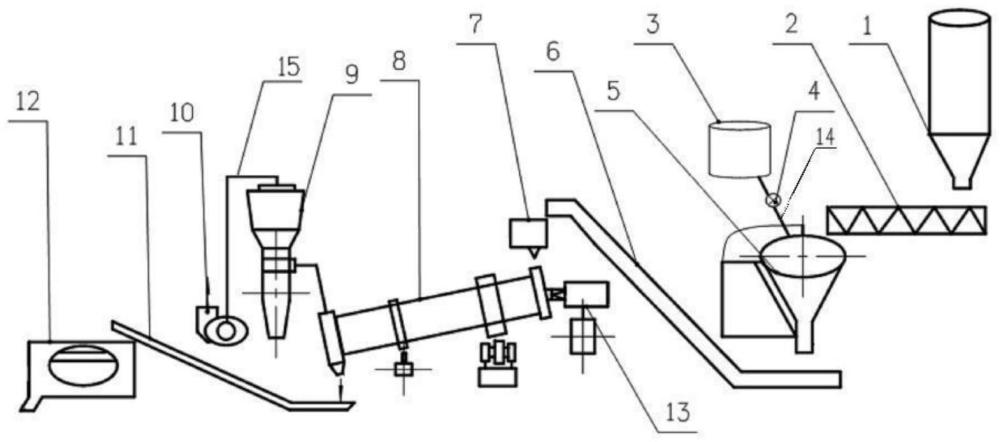

图1是本发明除尘焦粉压粒加工装置结构示意图。

图2是本发明除尘焦粉示意图。

图3是本发明焦粉椭球示意图。

图4是本发明焦粉压粒示意图。

其中:1.除尘焦粉料仓;2.螺旋给料机;3.粘合剂仓;4.注浆机;5.强力混合制球造粒一体机;6.皮带输送机;7.旋转布料器;8.回转滚筒干燥机;9.旋风分离器;10.引风机;11.链式传动带;12.多辊颗粒破碎机;13.间接式煤气热风炉;14.注浆管道;15.风管。

具体实施方式

现在结合附图对本发明作进一步详细的说明。

实施例1:

如图1所示,一种除尘焦粉压粒加工装置,包括除尘焦粉料仓1,除尘焦粉料仓1出料端通过螺旋给料机2连接有强力混合制球造粒一体机5,强力混合制球造粒一体机5输出端通过皮带输送机6连接有旋转布料器7,旋转布料器7出料端连接有回转滚筒干燥机8,回转滚筒干燥机8出料端通过链式传动带11连接有多辊颗粒破碎机12,强力混合制球造粒一体机5的进料端通过注浆管道14连接有粘合剂仓3,注浆管道14上安装有注浆机4,回转滚筒干燥机8的进风端连接有间接式煤气热风炉13,回转滚筒干燥机8的出风端连接有旋风分离器9,旋风分离器9的出风端连接有引风机10,除尘焦粉料仓1、螺旋给料机2、强力混合制球造粒一体机5、皮带输送机6、旋转布料器7、回转滚筒干燥机8、链式传动带11、多辊颗粒破碎机12、粘合剂仓3、注浆机4、间接式煤气热风炉13、旋风分离器9、引风机10与控制系统电性连接。

一种除尘焦粉压粒加工装置的加工方法,其特征在于,包括以下步骤:

(1)制备复合粘合剂:将碳素粘接剂600kg、膨润土300kg、干粉粘结剂100kg投入到粘合剂仓3混合均匀制成1t混合料,向粘合剂仓3加入工业水800kg并开启粘合剂仓3的搅拌后缓慢投加混合料,混合料的投加原则是现用现投加、投加过程中不要结成团块,混合料投加完毕后搅拌5min以上得到1t复合粘合剂,1t复合粘合剂大约可以使用8批次;

(2)混合造粒:通过螺旋给料机2,定速定量的将除尘焦粉从除尘焦粉料仓1中推入强力混合制球造粒一体机5中,螺旋给料机2设有称重模块,通过控制系统调整螺旋给料机2的变数控制,实现稳定的定数定重给料控制,定数是2级,1200转/分。通过控制系统控制注浆机4的流量、流速,配合螺旋给料机2的给料速度实现同步投加,除尘焦粉投加量为880kg,复合粘合剂投加量为140kg,通过控制系统调整强力混合制球造粒一体机5内温度小于55℃,通气压力控制在0.4MPa,混合造粒20min以上,通过调整强力混合制球造粒一体机5的旋转混合筒和转子转速控制造粒的形状,得到粒径在φ10-20mm的焦粉椭球;

(3)干燥:通过皮带输送机6将焦粉椭球送入旋转布料器7,旋转布料器7将焦粉椭球均匀送入回转滚筒干燥机8,通过间接式煤气热风炉13、旋风分离器9、引风机10控制回转滚筒干燥机8内温度在240-310℃,使焦粉椭球在回转滚筒干燥机8内进行翻滚运动和热交换,检测焦粉椭球水分小于1%时停止干燥,干燥时间在1.5-2h,得到气固混合物、干燥焦球;

(4)回收焦粉:控制引风机10流量在30000m

(5)精破、整形:将干燥焦球通过链式传动带11送入多辊颗粒破碎机12,多辊颗粒破碎机12采用上、下两组对辊,垂直排列的结构形式,上组对辊采用φ450×550mm的槽型辊,下组对辊使用φ380×450mm的齿辊,形成上下两个独立破碎组,除尘焦粉椭球经过上组槽型辊,粗破挤碎后,落入下组齿辊破碎再次整形,得到焦粉压粒,焦粉压粒的指标为:粒度为φ1-3mm、堆密度为0.05-0.08g/cm

如图2所示,除尘焦粉在压粒加工前形状为粉状,直接加入到炉内会被炉内气流吹走,因而不能起到骨架、还原及热源等应有作用,损失较大;

如图3所示,经过混合造粒、干燥后的干燥焦球形状为椭圆饼状体积较大,强度有较大的提升,水分降低到1%以下,但还需要进一步的精破、整形;

如图4所示,经过精破、整形后最终的焦粉压粒形状为颗粒状,经检测,粒度在φ1-3m范围内,堆密度为0.05-0.08g/cm

实施例2:本实施例提供了一种除尘焦粉压粒加工装置及加工方法,加工装置、加工方法与实施例1基本相同,所不同的是,步骤(2)中除尘焦粉投入量为860kg、复合粘合剂投入量为120kg。

实施例3:本实施例提供了一种除尘焦粉压粒加工装置及加工方法,加工装置、加工方法与实施例1基本相同,所不同的是,步骤(2)中除尘焦粉投入量为850kg、复合粘合剂投入量为130kg。

上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围。

本发明未详细描述的技术、形状、构造部分均为公知技术。

- 一种基于静电除尘技术的工厂加工车间用除尘装置

- 一种加工过程中维持钼丝张力恒定的线切割加工的加工方法及装置

- 一种组合式预应力锚下承压装置及加工方法

- 一种除尘防尘装置及超细粉碎加工设备

- 一种焦粉压球装置和焦粉压球工艺

- 一种干熄焦一次除尘焦粉余热回收方法及装置