一种有序孔隙结构微孔层的制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于燃料电池技术领域,具体涉及一种有序孔隙结构的微孔层制备板及制备方法。

背景技术

质子交换膜燃料电池(PEMFC)作为一种绿色高效的能量转换装置,是实现“双碳”目标的重要载体。其中微孔层是燃料电池中的关键部件,能够改善扩散层孔径分布、降低催化层与扩散层接触电阻、促进气液传输和热量传递。目前微孔层的制备常用导电碳黑和疏水剂聚四氟乙烯,碳黑保证导电,聚四氟乙烯保证排水,从而保证电池高效运行。

微孔层的材料类型、制备方式及亲疏水性将影响PEMFC的性能。微孔层高温处理后内部会形成较大的裂隙结构,这样可以保证反应气体可以从颗粒间小孔传递到催化层,反应生成的液态水则能从较大的裂隙排出。但是微孔层现有的无序孔结构难以满足高电流密度气水传输的要求。因此,合理设计微孔层孔隙结构,构建高效气液传输通道是目前研发的重点。

公开号为CN113241448B专利公开了一种质子交换膜燃料电池梯度微孔气体扩散层及其制备方法,将导电炭黑、多壁碳纳米管、石墨片三种不同碳材料分别配制成浆料I、浆料II和浆料III,再按照不同先后顺序依次涂覆在疏水炭纸表面,进行干燥和热处理,得到孔隙梯度和疏水梯度微孔层。这种微孔层厚度方向上的梯度设计能够改善水管理,但浆料成分复杂,未考虑水平方向上的流场分布。

公开号为CN115719818A专利公开了一种具有有序结构的燃料电池气体扩散层及其制备方法,采用3D打印技术制备扩散层主体结构和网状结构,再进行碳化处理,随后使用疏水剂对碳化后的扩散层进行疏水化处理,最后采用丝网印刷的方式将微孔层浆液涂敷在气体扩散层的网状结构上,制备微孔层。该发明通过3D打印设计了扩散层水平方向上的图案,但同样也未考虑微孔层水平方向上的设计。

在目前技术中未发现有参照流场沟脊设计微孔层孔隙的结构,以及实现有序化的相关报道。而本发明在此方面提出了具有流场沟特征孔隙结构的微孔层制备方法。

发明内容

为解决上述微孔层在水平方向上结构设计制备的缺陷,本发明的目的是,提供一种有序孔隙结构微孔层的制备方法。

本发明通过以下技术方案实现:

一种有序孔隙结构微孔层的制备方法包括以下步骤:

(1)通过线切割方法制备根据流场沟结构开窗的沟掩模板和根据流场脊结构开窗的脊掩模板;通过冲压方法制备碳纸刀模,碳纸刀模包含基板、方形刀片和8个定位孔刀片,在沟掩模板和脊掩模板上均开出用于喷涂浆料的窗口,同时沟掩模板和脊掩模板均开有位置相同的定位孔,并与碳纸刀模定位孔刀片位置对应。

(2)将导电碳黑、聚四氟乙烯和造孔剂聚甲基丙烯酸甲酯置于无水乙醇溶液中,制成含有造孔剂的浆料Ⅰ。

(3)将导电碳黑、聚四氟乙烯置于无水乙醇溶液中,制成不含有造孔剂的浆料Ⅱ。

(4)使用碳纸刀模的定位孔在经疏水处理过的碳纸上剪切出定位孔。利用定位孔将沟掩模板覆盖在疏水的碳纸上,通过超声喷涂方法,透过沟掩模板的窗口在碳纸上喷涂浆料Ⅰ,然后移除沟掩模板。仍然利用定位孔将脊掩模板覆盖在喷涂过浆料Ⅰ的碳纸上,透过脊掩模板的窗口喷涂浆料Ⅱ,形成具有两种微孔层的碳纸基材。

(5)将喷涂过两种浆料的碳纸置于马弗炉中焙烧,使聚四氟乙烯熔融并将造孔剂聚甲基丙烯酸甲酯分解,得到具有“沟”和“脊”两种结构特征下有序孔隙分布的微孔层。

微孔层是燃料电池中的关键部件,气态反应物和液态生成物从微孔层流过,具有沟、脊结构特征的有序微孔层,在流场沟下利用造孔剂构建大孔通道改善气液传输,实现大孔走水小孔走气;在流场脊下构建常规孔隙,保证电子传导。

在本发明中,掩模板的作用是在碳纸上能够制作出有序孔隙结构的微孔层。最后步骤焙烧的是喷涂在碳纸表面的微孔层浆料,掩模板在喷涂过程中担负两种浆料分层涂敷的作用。有序孔隙结构参照流道沟脊设计,旨在于微孔层的加工设计中,在流道正上方微孔层中产生大孔,改善气液传输。

本发明与目前技术相比,所具有的特点是:

(1)两种结构特征的掩模板其结构能将微孔层孔隙结构与流道相契合,有效提高燃料电池气液传输能力,进而提高电池功率密度。

(2)利用掩模板喷涂不同浆料,使造孔剂在微孔层气液传输通道上建立有序孔隙,提高气液传输速率,有效地改善微孔层传热传质功能,能满足电池在高电流密度下快速通气排水的需求。

(3)本发明的制备及加工过程步骤简单,制备原料和方法经济适用,仅在微孔层制备工艺流程中加入掩模板和造孔剂,操作简单,能用于大批量生产。

(4)微孔层的有序孔隙结构的建立有效改善了水管理的能力,阴极产生的水可以沿着所建立的有序孔隙结构进入流场,能有效改善燃料电池水淹现象。

附图说明

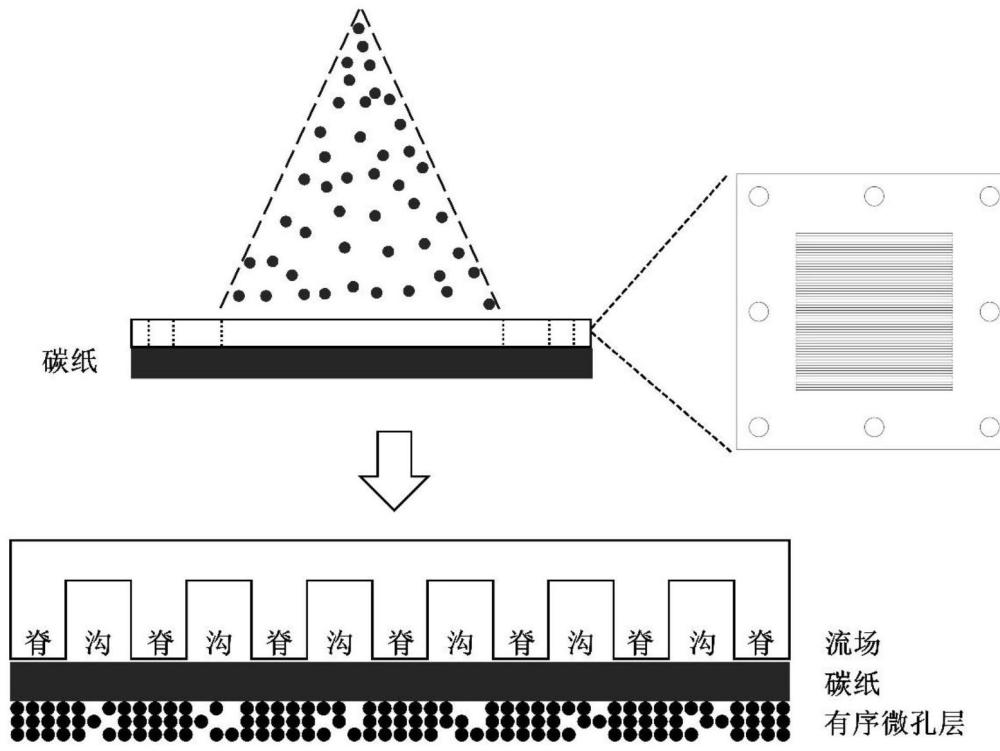

图1是本发明掩模版喷涂工艺原理示意图。

图2是本发明中掩模板结构简图。

图3是本发明有序微孔层制备流程图。

图4是喷涂造孔剂浆料焙烧后碳纸上微孔层表面的电镜图片。

图5喷涂不含造孔剂浆料Ⅱ的部分焙烧后碳纸上微孔层表面的电镜图片。

具体实施方式

以下参照附图1-5并通过实施例对本发明的方法进行详细地说明。需要说明的是所提出的实施例是为了清楚解释本发明的步骤原理,并不构成对权利要求技术特征的限定。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

有序孔隙结构微孔层的制备及加工方法,过程可由图3对制备流程进行说明,具体包括以下步骤:

(1)通过线切割方法制备根据流场沟结构开窗的沟掩模板和根据流场脊结构开窗的脊掩模板;通过冲压方法制备碳纸刀模,碳纸刀模包含基板、方形刀片和8个定位孔刀片。在沟掩模板和脊掩模板上均开出用于喷涂浆料的窗口,窗口下方正对“沟”或“脊”。同时沟掩模板和脊掩模板均开有位置相同的定位孔,并与碳纸刀模定位孔刀片位置对应。图2给出了沟、脊掩模板结构简图,两种掩模板设置相同,区别在于喷涂窗口的位置有所不同。

(2)将导电碳黑、聚四氟乙烯和造孔剂聚甲基丙烯酸甲酯(PMMA)置于无水乙醇溶液中,制成含有造孔剂的浆料Ⅰ。

(3)将导电碳黑、聚四氟乙烯置于无水乙醇溶液中,制成不含有造孔剂的浆料Ⅱ。

(4)使用碳纸刀模的定位孔在经疏水处理过的碳纸上剪切出定位孔,利用定位孔将沟掩模板覆盖在疏水的碳纸上,通过超声喷涂方法,透过沟掩模板的窗口在碳纸上喷涂浆料Ⅰ,然后移除沟掩模板;仍然利用定位孔将脊掩模板覆盖在喷涂过浆料Ⅰ的碳纸上,透过脊掩模板的窗口喷涂浆料Ⅱ,形成具有两种微孔层的碳纸基材。

在喷涂浆料Ⅱ时,脊掩模板掩盖了涂有浆料Ⅰ的位置,两种浆料通过掩模板上的隔档分开,隔档宽度的设定,即是流场中“沟”和“脊”的距离。

(5)将喷涂过两种浆料的碳纸置于马弗炉中焙烧,使聚四氟乙烯熔融并将造孔剂聚甲基丙烯酸甲酯分解,得到具有沟和脊两种结构特征下有序孔隙分布的微孔层。

在步骤(1)中,沟掩模板表面设有M条矩形窗口,M+1个棱以及四周8个定位孔;脊掩模板设有N条矩形窗口,N+1个棱以及与沟掩模板对应的8个定位孔,沟掩模板上的矩形窗口与脊掩模板的棱一一对应;脊掩模板上的矩形窗口与沟掩模板上的棱一一对应,其中M条矩形窗口对应流场中沟的数目;N条矩形窗口对应流场中脊的数目。

在步骤(2)中,浆料Ⅰ导电碳黑的质量分数为40~80wt%,聚四氟乙烯质量分数为10~30wt%,聚甲基丙烯酸甲酯质量分数为10~30wt%,浆料Ⅰ整体溶质质量分数1.0~2.0wt%;浆料配置完成后置于水浴槽中,95℃老化2~4分钟,使聚四氟乙烯更易分散,随后将浆料Ⅰ置于超声波清洗机中超声震荡1~2小时。

在步骤(3)中,浆料Ⅱ导电碳黑的质量分数为70~90wt%,聚四氟乙烯质量分数为10~30wt%,浆料整体溶质质量分数1.0~2.0wt%;浆料配置完成后置于水浴槽中,95℃老化2~4分钟,使聚四氟乙烯更易分散,随后将浆料Ⅱ置于超声波清洗机中超声震荡1~2小时。

在步骤(4)中,浆料Ⅰ和浆料Ⅱ超声喷涂程序相同,沟掩模板喷涂浆料Ⅰ完毕后换成脊掩模板,使浆料Ⅰ喷涂区域被脊掩模板遮挡,再喷涂浆料Ⅱ,沟、脊两种掩模模板通过定位孔与疏水碳纸上的定位孔相互定位,确定位置。

在步骤(5)中,将喷有两种微孔层浆料的碳纸在温度为400℃的马弗炉中焙烧2~3小时。

图1是掩模版喷涂工艺原理示意图;图2是两种掩模板的结构简图,其中1-1表示掩模板上用于喷涂浆料的窗口;1-2表示两个喷涂窗口之间的隔档;1-3表示定位孔。

实施例1:

有序孔隙结构微孔层的制备包括以下步骤:

(1)线切割制备适用于5cm×5cm蛇形流场的沟掩模板和脊掩模板,冲压成型制备适用于5cm×5cm碳纸的刀模。

沟掩模板采用线切割在10cm×10cm平板上切出25个方形窗口喷涂区域和8个定位孔,每个方形窗口长50mm,宽1mm,间距2mm;脊掩模板采用线切割在10cm×10cm平板上切出25个方形窗口喷涂区域和8个定位孔,每个方形窗口长50mm,宽1mm,间距2mm,与沟掩模板相比,每条窗口下移1mm。碳纸刀模方形刀片尺寸为10cm×10cm,8个定位孔位置与沟脊掩模板一致。

(2)用天平秤量取0.25g XC-72碳粉,0.18g 60wt%聚四氟乙烯分散液,0.153gPMMA和40g无水乙醇配置成浆料Ⅰ。

(3)用天平秤量取0.25g XC-72碳粉,0.18g 60wt%聚四氟乙烯分散液和30g无水乙醇配置成浆料Ⅱ。

(4)将浆料Ⅰ和浆料Ⅱ置于95℃水浴加热2min。之后将浆料Ⅰ和浆料Ⅱ超声分散1h。

(5)将疏水处理后的碳纸使用刀模切片,定位孔对齐置于5cm×5cm蛇形流场沟掩模板之下,喷涂浆料Ⅰ;喷涂完成之后换成5cm×5cm蛇形流场脊掩模板并将定位孔对齐,遮挡住带有造孔剂的微孔层,喷涂浆料Ⅱ。

(6)将喷涂完成的附着微孔层的碳纸置于马弗炉400℃焙烧3h,最终得到有序孔隙结构的微孔层,适用于25cm

本实施例依据25cm

实施例2:

有序孔隙结构微孔层的制备包括以下步骤:

(1)线切割制备适用于2cm×2cm平行流场的沟掩模板和脊掩模板,冲压成型制备适用于2cm×2cm碳纸的刀模。

沟掩模板采用线切割在5cm×5cm平板上切出10个方形窗口喷涂区域和8个定位孔,每个方形窗口长20mm,宽1mm,间距2mm;脊掩模板采用线切割在5cm×5cm平板上切出10个方形窗口喷涂区域和8个定位孔,每个方形窗口长20mm,宽1mm,间距2mm,与沟掩模板相比,每条窗口下移1mm。碳纸刀模方形刀片尺寸为5cm×5cm,8个定位孔位置与沟脊掩模板一致。

(2)用天平秤量取0.1g XC-72碳粉,0.072g 60wt%聚四氟乙烯分散液,0.036gPMMA和15g无水乙醇配置成浆料Ⅰ。

(3)用天平秤量取0.1g XC-72碳粉,0.072g 60wt%聚四氟乙烯分散液和12g无水乙醇配置成浆料Ⅱ。

(4)将浆料Ⅰ和浆料Ⅱ置于95℃水浴加热3min。之后将浆料Ⅰ和浆料Ⅱ超声分散1.5h。

(5)将疏水处理后的碳纸使用刀模切片,定位孔对齐置于2cm×2cm平行流场沟掩模板之下,喷涂浆料Ⅰ;喷涂完成之后换成2cm×2cm平行流场脊掩模板并将定位孔对齐,遮挡住带有造孔剂的微孔层,喷涂浆料Ⅱ。

(6)将喷涂完成的附着微孔层的碳纸置于马弗炉400℃焙烧3h,最终得到有序孔隙结构的微孔层,适用于4cm

本实施例依据4cm

实施例3:

有序孔隙结构微孔层的制备包括以下步骤:

(1)线切割制备适用于8cm×8cm叉指流场的沟掩模板和脊掩模板,冲压成型制备适用于8cm×8cm碳纸的刀模。

沟掩模板采用线切割在10cm×10cm平板上切出40个方形窗口喷涂区域和8个定位孔,每个方形窗口长80mm,宽1mm,间距2mm;脊掩模板采用线切割在10cm×10cm平板上切出40个方形窗口喷涂区域和8个定位孔,每个方形窗口长80mm,宽1mm,间距2mm,与沟掩模板相比,每条窗口下移1mm。碳纸刀模方形刀片尺寸为10cm×10cm,8个定位孔位置与沟脊掩模板一致。

(2)用天平秤量取0.4g XC-72碳粉,0.17g 60wt%聚四氟乙烯分散液,0.063gPMMA和40g无水乙醇配置成浆料Ⅰ。

(3)用天平秤量取0.4g XC-72碳粉,0.17g 60wt%聚四氟乙烯分散液和38g无水乙醇配置成浆料Ⅱ。

(4)将浆料Ⅰ和浆料Ⅱ置于95℃水浴加热4min。之后将浆料Ⅰ和浆料Ⅱ超声分散2h。

(5)将疏水处理后的碳纸使用刀模切片,定位孔对齐置于8cm×8cm叉指流场沟掩模板之下,喷涂浆料Ⅰ;喷涂完成之后换成8cm×8cm叉指流场脊掩模板并将定位孔对齐,遮挡住带有造孔剂的微孔层,喷涂浆料Ⅱ。

(6)将喷涂完成的附着微孔层的碳纸置于马弗炉400℃焙烧3h,最终得到有序孔隙结构的微孔层,适用于64cm

本实施例依据64cm

图4和图5显示出本发明的效果。从图4中可以明显观察到含有造孔剂浆料的碳纸上微孔层焙烧后表面崎岖不平,造孔剂分解挥发留下大量微米级孔隙。图5是喷涂了不含造孔剂浆料的碳纸上的微孔层,焙烧后表面较为平整,多数为纳米级孔隙。这样,沟下喷涂造孔剂后的微孔层经过焙烧后产生大量孔隙,满足燃料电池快速通气排水的要求;脊下喷涂不含造孔剂的常规浆料的微孔层焙烧后保证其导电性能。沟下大孔隙微孔层和脊下常规孔隙微孔层相互配合,同时保证物质传输和电子传递,有利于提高燃料电池功率密度。

- 一种质子交换膜燃料电池气体扩散层微孔层及其制备方法

- 一种PI微孔膜的制备方法、制得的PI微孔膜及其应用

- 一种电解质溶液的制备方法和钛植入物表面镁/二氧化钛微孔陶瓷涂层及其制备方法

- 一种催化剂原位生长于有序结构微孔层上的燃料电池电极及膜电极的制备方法

- 一种基于双层有序结构微孔层的燃料电池电极原位制备方法