一种铝型材物料输送台

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及铝型材物料输送技术领域,具体为一种铝型材物料输送台。

背景技术

型材是铝、铁或钢以及具有一定强度和韧性的材料通过轧制、挤出、铸造等工艺制成的具有一定几何形状的物体,其中,铝型材的应用最为广泛,目前,铝合金型材在航空航天、汽车、机械制造、船舶、建筑和装修中均有大量应用,而在生产的过程中需要利用输送装置对轧制出来的铝型材进行输送;

但是现有的输送装置不能根据需求改变将轧制的铝型材的输送方向,降低了便捷性,并且在加工输送的过程中,铝型材容易贴合在一起,不利于后续的加工,所以我们对这些情况,为避免上述技术问题,确有必要提供一种铝型材物料输送台以克服现有技术中的所述缺陷。

发明内容

本发明提供一种铝型材物料输送台,可以有效解决上述背景技术中提出的不能根据需求改变将轧制的铝型材的输送方向,降低了便捷性,并且在加工输送的过程中,铝型材容易贴合在一起,不利于后续的加工的问题。

为实现上述目的,本发明提供如下技术方案:一种铝型材物料输送台,包括支撑底架,所述支撑底架顶端等距对称卡接有支撑板,所述支撑板顶端对称卡接有限位竖框,所述限位竖框内部活动连接有升降滑板,所述升降滑板顶端通过螺栓固定连接有引流架,两个所述引流架一端设置有输送与顶出机构;

所述输送与顶出机构包括输送架;

所述输送架顶端连接有固定板,所述固定板底端对称转动连接有旋转轴,两个所述旋转轴底端均卡接有第一蜗轮,两个所述第一蜗轮底端均转动有转动板,两个所述转动板另一端均转动连接有行程滑板;

所述输送架一端对称卡接有定位杆,两个所述定位杆外侧均活动套接有活动板,且活动板和输送架之间对应定位杆外侧位置处均等距卡接有复位弹簧;

所述活动板顶端连接有顶板,所述顶板底端卡接有垫板,所述顶板一端对应输送架一侧位置处卡接有延长板,所述延长板一端转动连接有活动杆,所述活动杆外侧固定套接有传动齿环;

所述输送架内壁转动连接有传动杆,且传动杆一端对应两个第一蜗轮之间位置处固定套接有第一蜗杆,所述传动杆一端和活动杆一端均卡接有传动轮,两个所述传动轮外侧均套接有弹力皮带。

根据上述技术方案,两个所述引流架一端均连接有输送架,所述输送架内部转动连接有输送带,且输送架一端对应输送带转轴一侧位置处连接有驱动电机;

所述输送带转轴外侧也套接有传动齿环;

所述输送架内壁对应行程滑板一侧位置处开设有限位槽,两个所述行程滑板另一端均转动连接有牵引板,两个所述牵引板另一端均转动连接有顶出板,且顶出板一端连接有限位伸缩杆;

随着输送带持续对铝型材的输送,使铝型材推动垫板、顶板、活动板和延长板沿着定位杆滑动,使延长板一端活动杆外侧的传动齿环与输送带转轴外侧的传动齿环啮合,方便输送带带动活动杆旋转,然后再通过传动轮、弹力皮带、传动杆和第一蜗杆配合,逐级对动力进行传递,带动两个第一蜗轮一同旋转,再通过转动板、行程滑板、输送架和牵引板的配合,推着顶出板移动。

根据上述技术方案,所述驱动电机通过外部电源进行供电,且驱动电机的输出轴贯穿输送架与输送带的转轴一端固定连接,两个所述行程滑板一端均与限位槽内壁滑动连接。

根据上述技术方案,所述顶板底端与输送架顶端相贴合,所述延长板一端与输送架一端滑动连接,所述第一蜗杆与第一蜗轮相互啮合。

根据上述技术方案,所述支撑底架一端对应引流架一侧位置处设置有输送与升降机构,所述输送与升降机构包括底板;

所述支撑底架顶端中部位置处卡接有底板,所述底板顶端一侧位置处通过螺栓固定连接有双轴电机,所述双轴电机输出轴两端均卡接有横杆,两个所述横杆外侧固定套接有第二蜗杆;

所述支撑板一端卡接有凸板,所述凸板顶端转动连接有十字套筒,且十字套筒外侧对应第二蜗杆一侧位置处固定套接有第二蜗轮,所述引流架底端对应十字套筒顶部位置处卡接有L型板,所述L型板内壁转动连接有轴套,所述轴套内部卡接有十字杆,所述引流架内部转动连接有传输带,所述传输带转轴一端和十字杆顶端均卡接有锥齿轮,所述支撑板顶端对称转动连接有调节杆,且调节杆顶端卡接有转盘,所述支撑板顶端对应限位竖框内部位置处转动连接有升降螺杆,所述升降螺杆底端和调节杆底端对应支撑板底部位置处均卡接有传动齿轮;

所述支撑底架顶端和底板顶端均等距卡接有固定筒,所述固定筒内部活动连接有支撑杆,且固定筒顶端对应支撑杆底部位置处卡接有支撑弹簧,所述支撑杆顶端通过螺栓固定连接有托板,所述托板内壁转动连接有支撑履带,所述支撑履带转轴一端和传输带转轴一端均卡接有连接杆;

利用双轴电机旋转带动横杆转动,并通过第二蜗杆、第二蜗轮、十字套筒、十字杆和锥齿轮的配合,对动力进行传递,带动引流架内部的传输带旋转,对铝型材进行输送,转动转盘带动调节杆旋转,再通过两个传动齿轮配合,带动升降螺杆旋转,推着升降滑板沿着限位竖框内壁滑动,同时通过L型板和轴套的配合,带动十字杆沿着十字套筒内壁滑动,保持着十字杆和十字套筒的啮合。

根据上述技术方案,所述双轴电机通过外部电源进行供电,所述底板顶端和支撑板顶端均通过螺栓固定连接有支撑座,所述横杆一端贯穿支撑座一端,所述第二蜗杆与第二蜗轮相互啮合,所述十字杆底端嵌入十字套筒内部,且十字杆外侧与十字套筒内壁滑动连接,两个所述锥齿轮和两个传动齿轮均相互啮合。

根据上述技术方案,所述输送带顶端、传输带顶端和支撑履带顶端均位于同一水平面上,所述支撑弹簧顶端与支撑杆底端固定连接。

根据上述技术方案,两个所述引流架顶端设置有摆正与分隔机构,所述摆正与分隔机构包括支架;

所述输送架顶端通过螺栓固定连接有支架,所述支架内壁转动连接有防偏板,所述支架顶端等距对称滑动连接有复位滑杆,且两个复位滑杆顶端卡接有防落板,相邻的两个所述复位滑杆底端通过螺栓固定连接有凹型板,所述凹型板和支架之间对应复位滑杆外侧位置处均卡接有张紧弹簧,所述凹型板内壁转动连接有滚筒,两个所述引流架相反一端对应支架一侧位置处均通过螺栓固定连接有竖板,两个所述竖板之间均转动连接有转杆,所述转杆底端卡接有分隔板,所述支架两端和两个竖板相反一端均转动连接有摆动板,位于同一侧的两个所述摆动板一端均转动连接有连接板;

所述输送架内壁对应顶出板一侧位置处通过螺栓固定连接有导料板,所述导料板顶端转动连接有圆盘,所述圆盘顶端转动连接有推板,所述推板另一端转动连接有张合板,且导料板顶端对应张合板一侧位置处卡接有限位杆,所述圆盘外侧等距卡接有齿凸,且顶出板顶端对应圆盘一侧位置处通过螺栓固定连接有齿板;

铝型材推着防偏板转动,迫使防偏板推着滚筒、凹型板和复位滑杆滑动上升,解除对铝型材的限位,方便铝型材进入引流架内部,而在顶出板复位后,通过摆动板和连接板配合,拉动分隔板对铝型材进行阻隔,而在顶出板推动另一个铝型材时,同步带动分隔板转动打开,对铝型材进行间隔输送。

根据上述技术方案,所述防偏板底端的水平高度等于输送带顶端的水平高度,一个所述摆动板一端的转轴贯穿支架与防偏板内壁的转轴相卡接,另一个所述摆动板一端的转轴贯穿竖板与转杆一端固定连接。

根据上述技术方案,所述导料板和输送带之间留有间隙,所述导料板一端开设有斜面,所述张合板一端卡接有凸块,所述限位杆顶端贯穿凸块顶端,且限位杆外侧与凸块内壁转动连接,所述张合板一端与导料板一端的斜面相贴合,所述圆盘通过齿凸与齿板啮合。

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

1、设置了输送与顶出机构,通过驱动电机带动输送带旋转,将铝型材输送到顶出板一侧,并随着输送带持续对铝型材的输送,使铝型材推动垫板、顶板、活动板和延长板沿着定位杆滑动,迫使活动杆外侧的传动齿环与输送带转轴外侧的传动齿环啮合,方便输送带带动活动杆旋转,然后再通过传动轮、弹力皮带、传动杆和第一蜗杆的配合,带动两个第一蜗轮旋转,然后再通过转动板推着行程滑板在输送架内壁滑动,并与牵引板的配合,推着顶出板滑动,此外通过限位伸缩杆的现象,使顶出板平稳的将铝型材顶入引流架内部,改变了铝型材的输送方向,便于进行后续的加工;

另外,随着第一蜗轮的持续旋转,通过转动板拉动行程滑板复位,并通过牵引板拉动顶出板复位,解除了顶出板对垫板的阻隔,方便复位弹簧拉动活动板、顶板、垫板和延长板复位,解除了两个传动齿环的啮合,停止对动力进行传递,使顶出板停止下来,便于后续的铝型材移动过来,连续间隙的对铝型材进行顶出输送。

2、设置了输送与升降机构,通过双轴电机旋转带动横杆转动,并通过第二蜗杆、第二蜗轮、十字套筒、十字杆和锥齿轮对动力进行传递,带动引流架内部的传输带旋转,便于对铝型材进行输送,通过转动转盘带动调节杆旋转,并通过两个传动齿轮配合,带动升降螺杆旋转,推着升降滑板沿着限位竖框内壁滑动,便于根据使用的需求改变了引流架的高度,提高了适应性,同时在引流架升降的过程中,通过L型板和轴套的配合,带动十字杆沿着十字套筒内壁滑动,保证了升降的便捷,同时使十字杆和十字套筒的啮合,保持对动力的传递;

另外在输送的过程中,通过固定筒、支撑杆和支撑弹簧配合,对托板进行支撑,方便托板内部的支撑履带对铝型材进行支撑,防止铝型材掉落,同时通过连接杆,方便传输带带动支撑履带一同转动,保证对铝型材的输送效果。

3、设置了摆正与分隔机构,输送与升降机构,通过防偏板对铝型材进行阻隔,防止铝型材出现偏移,保证对垫板的推动效果,而在顶出板推着铝型材移动的过程中,推着防偏板转动,迫使防偏板推着滚筒、凹型板和复位滑杆滑动上升,解除对铝型材的限位,方便铝型材进入引流架内部,当顶出板复位后,解除对防偏板的支撑,并通过张紧弹簧伸缩的特性,推动凹型板、滚筒和复位滑杆滑动复位,重新防偏板进行阻隔,被输送到引流架上的铝型材通过分隔板进行阻隔,并在顶出板推动另一个铝型材时,通过摆动板和连接板的配合,使防偏板旋转,带动分隔板旋转,解除对铝型材的阻隔,方便传输带对铝型材进行输送,而另一个铝型材则被防偏板复位拉回的分隔板进行阻隔,对铝型材进行间歇输送,为后续的生产提供了加工距离,保证了便捷性;

另外,在顶出板推着铝型材移动时,同步带动齿板移动,然后再通过齿凸的配合,方便齿板带动圆盘旋转,并通过推板的配合,推动张合板沿着限位杆旋转,推动铝型材移动,迫使铝型材向输送架一端靠近,从而方便将铝型材输送到顶出板一端,保证顶出的效果。

综合所述,通过输送与顶出机构和输送与升降机构配合,对铝型材进行输送,同时在输送的过程中,间歇的将铝型材推送到另一个输送架上,从而改变铝型材的传输方向,为输送方式,提高了便捷性,并且利用摆正与分隔机构配合,在输送的过程中对铝型材进行摆正、分隔,便于铝型材进行间隔输送,为后续的加工提供便捷。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

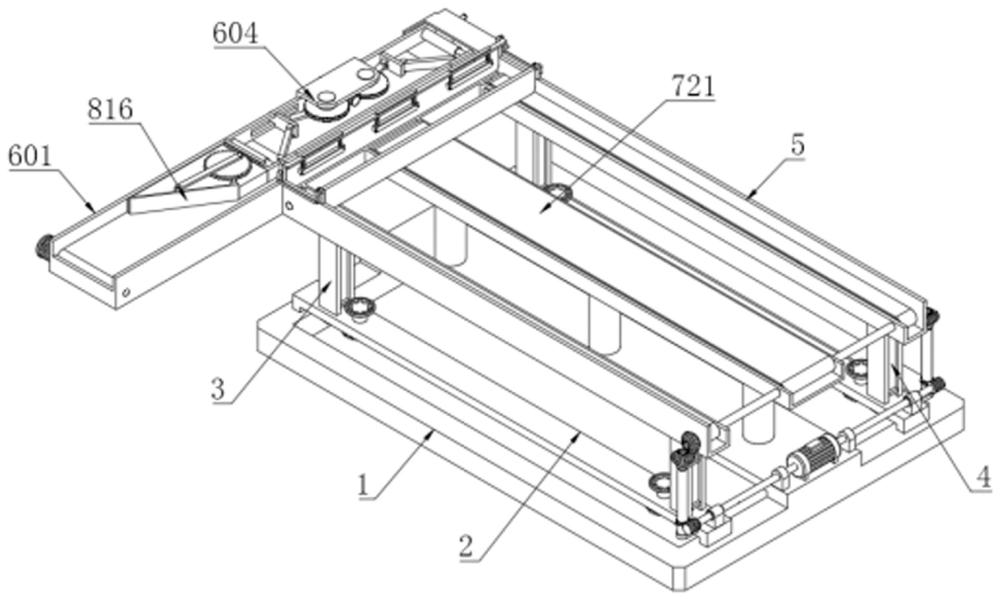

图1是本发明的结构示意图;

图2是本发明输送与顶出机构的结构示意图;

图3是本发明传动轮的安装结构示意图;

图4是本发明底板的安装结构示意图;

图5是本发明输送与升降机构的结构示意图;

图6是本发明升降螺杆的安装结构示意图;

图7是本发明支撑杆的安装结构示意图;

图8是本发明圆盘的安装结构示意图;

图9是本发明摆正与分隔机构的结构示意图。

图中标号:1、支撑底架;2、支撑板;3、限位竖框;4、升降滑板;5、引流架;

6、输送与顶出机构;601、输送架;602、输送带;603、驱动电机;604、固定板;605、旋转轴;606、第一蜗轮;607、转动板;608、行程滑板;609、牵引板;610、顶出板;611、限位伸缩杆;612、限位槽;613、定位杆;614、活动板;615、复位弹簧;616、顶板;617、垫板;618、延长板;619、活动杆;620、传动齿环;621、传动杆;622、第一蜗杆;623、传动轮;624、弹力皮带;

7、输送与升降机构;701、底板;702、双轴电机;703、横杆;704、第二蜗杆;705、凸板;706、十字套筒;707、第二蜗轮;708、L型板;709、轴套;710、十字杆;711、传输带;712、锥齿轮;713、调节杆;714、转盘;715、升降螺杆;716、传动齿轮;717、固定筒;718、支撑杆;719、支撑弹簧;720、托板;721、支撑履带;722、连接杆;

8、摆正与分隔机构;801、支架;802、防偏板;803、复位滑杆;804、防落板;805、凹型板;806、张紧弹簧;807、滚筒;808、竖板;809、转杆;810、分隔板;811、摆动板;812、连接板;813、导料板;814、圆盘;815、推板;816、张合板;817、限位杆;818、齿凸;819、齿板。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例:如图1-9所示,本发明提供一种技术方案,一种铝型材物料输送台,包括支撑底架1,支撑底架1顶端等距对称卡接有支撑板2,支撑板2顶端对称卡接有限位竖框3,限位竖框3内部活动连接有升降滑板4,升降滑板4顶端通过螺栓固定连接有引流架5,两个引流架5一端设置有输送与顶出机构6,随着输送带602持续对铝型材的输送,使铝型材推动垫板617、顶板616、活动板614和延长板618沿着定位杆613滑动,使延长板618一端活动杆619外侧的传动齿环620与输送带602转轴外侧的传动齿环620啮合,方便输送带602带动活动杆619旋转,然后再通过传动轮623、弹力皮带624、传动杆621和第一蜗杆622配合,逐级对动力进行传递,带动两个第一蜗轮606一同旋转,再通过转动板607、行程滑板608、输送架601和牵引板609的配合,推着顶出板610移动;

支撑底架1一端对应引流架5一侧位置处设置有输送与升降机构7,利用双轴电机702旋转带动横杆703转动,并通过第二蜗杆704、第二蜗轮707、十字套筒706、十字杆710和锥齿轮712的配合,对动力进行传递,带动引流架5内部的传输带711旋转,对铝型材进行输送,转动转盘714带动调节杆713旋转,再通过两个传动齿轮716配合,带动升降螺杆715旋转,推着升降滑板4沿着限位竖框3内壁滑动,同时通过L型板708和轴套709的配合,带动十字杆710沿着十字套筒706内壁滑动,保持着十字杆710和十字套筒706的啮合;

两个引流架5顶端设置有摆正与分隔机构8,铝型材推着防偏板802转动,迫使防偏板802推着滚筒807、凹型板805和复位滑杆803滑动上升,解除对铝型材的限位,方便铝型材进入引流架5内部,而在顶出板610复位后,通过摆动板811和连接板812配合,拉动分隔板810对铝型材进行阻隔,而在顶出板610推动另一个铝型材时,同步带动分隔板810转动打开,对铝型材进行间隔输送;

输送与顶出机构6包括输送架601、输送带602、驱动电机603、固定板604、旋转轴605、第一蜗轮606、转动板607、行程滑板608、牵引板609、顶出板610、限位伸缩杆611、限位槽612、定位杆613、活动板614、复位弹簧615、顶板616、垫板617、延长板618、活动杆619、传动齿环620、传动杆621、第一蜗杆622、传动轮623和弹力皮带624;

两个引流架5一端均通过螺栓固定连接有输送架601,输送架601内部转动连接有输送带602,且输送架601一端对应输送带602转轴一侧位置处通过螺栓固定连接有驱动电机603;

输送架601顶端通过螺栓固定连接有固定板604,固定板604底端对称转动连接有旋转轴605,两个旋转轴605底端均卡接有第一蜗轮606,两个第一蜗轮606底端均转动有转动板607,两个转动板607另一端均转动连接有行程滑板608,输送架601内壁对应行程滑板608一侧位置处开设有限位槽612,两个行程滑板608另一端均转动连接有牵引板609,两个牵引板609另一端均转动连接有顶出板610,且顶出板610一端对应牵引板609外侧位置处通过螺栓固定连接有限位伸缩杆611,为了便于对动力进行传递,驱动电机603通过外部电源进行供电,且驱动电机603的输出轴贯穿输送架601与输送带602的转轴一端固定连接,两个行程滑板608一端均与限位槽612内壁滑动连接;

输送架601一端对称卡接有定位杆613,两个定位杆613外侧均活动套接有活动板614,且活动板614和输送架601之间对应定位杆613外侧位置处均等距卡接有复位弹簧615,活动板614顶端通过螺栓固定连接有顶板616,顶板616底端对应顶出板610一侧位置处卡接有垫板617,顶板616一端对应输送架601一侧位置处卡接有延长板618,延长板618一端转动连接有活动杆619,活动杆619外侧和输送带602转轴外侧均固定套接有传动齿环620,输送架601内壁转动连接有传动杆621,且传动杆621一端对应两个第一蜗轮606之间位置处固定套接有第一蜗杆622,传动杆621一端和活动杆619一端均卡接有传动轮623,两个传动轮623外侧均套接有弹力皮带624,为了便于带动第一蜗轮606旋转,顶板616底端与输送架601顶端相贴合,延长板618一端与输送架601一端滑动连接,第一蜗杆622与第一蜗轮606相互啮合;

输送与升降机构7包括底板701、双轴电机702、横杆703、第二蜗杆704、凸板705、十字套筒706、第二蜗轮707、L型板708、轴套709、十字杆710、传输带711、锥齿轮712、调节杆713、转盘714、升降螺杆715、传动齿轮716、固定筒717、支撑杆718、支撑弹簧719、托板720、支撑履带721和连接杆722;

支撑底架1顶端中部位置处卡接有底板701,底板701顶端一侧位置处通过螺栓固定连接有双轴电机702,双轴电机702输出轴两端均卡接有横杆703,两个横杆703外侧固定套接有第二蜗杆704;

支撑板2一端卡接有凸板705,凸板705顶端转动连接有十字套筒706,且十字套筒706外侧对应第二蜗杆704一侧位置处固定套接有第二蜗轮707,引流架5底端对应十字套筒706顶部位置处卡接有L型板708,L型板708内壁转动连接有轴套709,轴套709内部卡接有十字杆710,引流架5内部转动连接有传输带711,传输带711转轴一端和十字杆710顶端均卡接有锥齿轮712,支撑板2顶端对称转动连接有调节杆713,且调节杆713顶端卡接有转盘714,支撑板2顶端对应限位竖框3内部位置处转动连接有升降螺杆715,升降螺杆715底端和调节杆713底端对应支撑板2底部位置处均卡接有传动齿轮716,为了便于对动力进行传递,双轴电机702通过外部电源进行供电,底板701顶端和支撑板2顶端均通过螺栓固定连接有支撑座,横杆703一端贯穿支撑座一端,第二蜗杆704与第二蜗轮707相互啮合,十字杆710底端嵌入十字套筒706内部,且十字杆710外侧与十字套筒706内壁滑动连接,两个锥齿轮712和两个传动齿轮716均相互啮合;

支撑底架1顶端和底板701顶端均等距卡接有固定筒717,固定筒717内部活动连接有支撑杆718,且固定筒717顶端对应支撑杆718底部位置处卡接有支撑弹簧719,支撑杆718顶端通过螺栓固定连接有托板720,托板720内壁转动连接有支撑履带721,支撑履带721转轴一端和传输带711转轴一端均卡接有连接杆722,为了便于对铝型材进行输送,输送带602顶端、传输带711顶端和支撑履带721顶端均位于同一水平面上,支撑弹簧719顶端与支撑杆718底端固定连接;

摆正与分隔机构8包括支架801、防偏板802、复位滑杆803、防落板804、凹型板805、张紧弹簧806、滚筒807、竖板808、转杆809、分隔板810、摆动板811、连接板812、导料板813、圆盘814、推板815、张合板816、限位杆817、齿凸818和齿板819;

输送架601顶端通过螺栓固定连接有支架801,支架801内壁转动连接有防偏板802,支架801顶端等距对称滑动连接有复位滑杆803,且两个复位滑杆803顶端卡接有防落板804,相邻的两个复位滑杆803底端通过螺栓固定连接有凹型板805,凹型板805和支架801之间对应复位滑杆803外侧位置处均卡接有张紧弹簧806,凹型板805内壁转动连接有滚筒807,两个引流架5相反一端对应支架801一侧位置处均通过螺栓固定连接有竖板808,两个竖板808之间均转动连接有转杆809,转杆809底端卡接有分隔板810,支架801两端和两个竖板808相反一端均转动连接有摆动板811,位于同一侧的两个摆动板811一端均转动连接有连接板812,为了方便对铝型材进行分隔,防偏板802底端的水平高度等于输送带602顶端的水平高度,一个摆动板811一端的转轴贯穿支架801与防偏板802内壁的转轴相卡接,另一个摆动板811一端的转轴贯穿竖板808与转杆809一端固定连接;

输送架601内壁对应顶出板610一侧位置处通过螺栓固定连接有导料板813,导料板813顶端转动连接有圆盘814,圆盘814顶端转动连接有推板815,推板815另一端转动连接有张合板816,且导料板813顶端对应张合板816一侧位置处卡接有限位杆817,圆盘814外侧等距卡接有齿凸818,且顶出板610顶端对应圆盘814一侧位置处通过螺栓固定连接有齿板819,为了方便对铝型材进行引导,导料板813和输送带602之间留有间隙,导料板813一端开设有斜面,张合板816一端卡接有凸块,限位杆817顶端贯穿凸块顶端,且限位杆817外侧与凸块内壁转动连接,张合板816一端与导料板813一端的斜面相贴合,圆盘814通过齿凸818与齿板819啮合。

本发明的工作原理及使用流程:首先,驱动电机603旋转带动输送架601内部的输送带602旋转,将铝型材输送到顶出板610一侧,随着输送带602持续对铝型材的输送,迫使铝型材推动垫板617、顶板616、活动板614和延长板618沿着定位杆613滑动,使延长板618一端活动杆619外侧的传动齿环620与输送带602转轴外侧的传动齿环620啮合,方便输送带602带动活动杆619旋转,然后再通过传动轮623和弹力皮带624的配合,进一步对动力进行传递,进而带动传动杆621和第一蜗杆622旋转,迫使第一蜗杆622推着固定板604底端的两个第一蜗轮606一同旋转,使第一蜗轮606通过转动板607推着行程滑板608在输送架601内壁滑动,然后再通过牵引板609的配合,推着顶出板610滑动,同时通过限位伸缩杆611的现象,使顶出板610平稳的将铝型材顶入引流架5内部,改变了铝型材的输送方向,便于进行后续的加工;

接着,随着第一蜗轮606的持续旋转,通过转动板607拉动行程滑板608复位,并通过牵引板609拉动顶出板610复位,解除了顶出板610对垫板617的阻隔,方便复位弹簧615拉动活动板614、顶板616、垫板617和延长板618复位,解除了两个传动齿环620的啮合,停止对动力进行传递,使顶出板610停止下来,便于后续的铝型材移动过来,连续间隙的对铝型材进行顶出输送;

接着,启动双轴电机702,使双轴电机702旋转带动横杆703转动,并通过第二蜗杆704和第二蜗轮707配合,对动力进行传递,带动十字套筒706旋转,迫使十字套筒706带着十字杆710转动,然后再通过两个锥齿轮712的配合,进一步对动力进行传递,带动引流架5内部的传输带711旋转,对铝型材进行输送,同时在输送的过程中,通过托板720和支撑履带721对铝型材进行支撑,防止铝型材掉落,并且通过连接杆722,方便带动支撑履带721一同转动,保证对铝型材的输送效果;

接着,转动转盘714,使转盘714带动调节杆713旋转,然后再通过两个传动齿轮716的啮合,对动力进行传递,方便带动升降螺杆715旋转,进而使升降螺杆715推着升降滑板4沿着限位竖框3内壁滑动,便于根据使用的需求改变了引流架5的高度,提高了适应性,此外在引流架5升降的过程中,通过L型板708和轴套709的配合,带动十字杆710沿着十字套筒706内壁滑动,保证了升降的便捷,同时使十字杆710和十字套筒706的啮合,保持对动力的传递,方便对铝型材进行输送;

接着,在铝型材移动到顶出板610一侧时,通过防偏板802对铝型材进行阻隔,防止铝型材出现偏移,保证对垫板617的推动效果,而在顶出板610推着铝型材移动的过程中,推着防偏板802转动,迫使防偏板802推着滚筒807、凹型板805和复位滑杆803滑动上升,解除对铝型材的限位,方便铝型材进入引流架5内部,当顶出板610复位后,解除对防偏板802的支撑,并通过张紧弹簧806伸缩的特性,推动凹型板805、滚筒807和复位滑杆803滑动复位,重新防偏板802进行阻隔,被输送到引流架5上的铝型材通过分隔板810进行阻隔,并在顶出板610推动另一个铝型材时,通过摆动板811和连接板812的配合,使防偏板802旋转,带动分隔板810旋转,解除对铝型材的阻隔,方便传输带711对铝型材进行输送,而另一个铝型材则被防偏板802复位拉回的分隔板810进行阻隔,对铝型材进行间歇输送,为后续的生产提供了加工距离,保证了便捷性;

最后,在顶出板610推着铝型材移动时,同步带动齿板819移动,然后再通过齿凸818的配合,方便齿板819带动圆盘814旋转,并通过推板815的配合,推动张合板816沿着限位杆817旋转,推动铝型材移动,迫使铝型材向输送架601一端靠近,从而方便将铝型材输送到顶出板610一端,保证顶出的效果。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种物料整理输送机及输送方法

- 一种用于物料输送存储的双层输送机

- 一种物料输送台结构和物料输送系统及方法

- 一种物料输送台结构和物料输送系统及方法