一种聚氨酯浇注胶-金属粘接梯度底胶及制备方法和应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及水声换能器技术领域,特别涉及一种聚氨酯浇注胶-金属粘接梯度底胶及制备方法和应用。

背景技术

聚氨酯浇注胶由于其声阻抗与水较匹配、能常压浇注和中温固化等特点,广泛应用于高频水声换能器封装。316系列不锈钢材料、钛合金、铝合金等金属材料由于其强度、比强度、刚度、电磁屏蔽性和易加工性等特点,广泛应用于水声换能器外壳。故现在的高频水声换能器通用结构形式见图1。如图1所示,聚氨酯浇注胶与金属壳体间的粘接可靠性是影响水声换能器水密可靠性的关键因素之一。聚氨酯浇注胶和金属是相差极大的异质材料,水声换能器常用的金属外壳材料为316系列不锈钢、铝合金等材料,316系列不锈钢材料的线胀系数约16*10

目前在水声换能器行业内,聚氨酯浇注胶与金属壳体间的粘接多采用热硫化粘接的方法,即首先对金属进行一系列如打毛、喷砂、清洗等表面处理,然后涂敷Chemlok胶粘剂、Thixon胶粘剂、Cilbond系列胶粘剂等底胶,最后进行聚氨酯硫化灌注。在小尺寸换能器和短时间使用时,确实没有发现有粘接面脱离破坏等问题,但在较大尺度的换能器和长时间使用后,粘接面脱离破坏现象就明显增多,从目前了解到的高频水声换能器失效的统计数据来看,由于粘接面的脱离破坏造成的换能器失效是主要因素。以上这些胶粘剂的缺点是:一、不适用于较大尺度的换能器和长时间使用,而换能器必须包含较大尺度的换能器,并且需要在水中长时间使用的。虽然通过上述胶粘剂大大增加了聚氨酯浇注胶-金属间的粘接力,反映在试样刚制作完毕后进行剥离试验时,都是聚氨酯浇注胶的内部破坏,但在经过一段时间的模拟实际使用环境放置后,再进行剥离试验时,都是聚氨酯浇注胶-金属间的破坏了,说明聚氨酯浇注胶-金属间的粘接力虽然增加了,但是如图2所示的应力集中现象没有改善,随着时间的延伸和粘接力的衰减,在交变应力的作用下,集中的应力容易得到释放,造成粘接面的脱离破坏。二、上述胶粘剂使用限制比较多,工艺要求比较繁琐,耐候性差。金属壳体涂敷金属壳体完毕后,必须全程在洁净干燥的环境内,不能受到任何污染,且须在短时间完成PU橡胶硫化灌注,完成整个粘接过程,否则严重影响粘接效果。而高频水声换能器由于整体尺寸和单基元尺寸都较小的缘故,很难采用模块化的设计,故高频水声换能器在金属壳体表面处理和金属壳体涂敷Chemlok胶粘剂、Thixon胶粘剂、Cilbond系列胶粘剂等底胶后要进行多道工序和较长的时间周期,金属壳体涂敷底胶面难以避免受到污染,且整个周期也难以压缩到上述底胶的要求范围内;同时高频水声换能器的功能部分在封装前非常娇嫩和脆弱,很难与金属壳体安装完成后整体进行打毛、喷砂、清洗等表面处理,故也不能预先装配好后在操作以满足底胶的适用范围。因此,研究开发出一种既能改善聚氨酯浇注胶-金属粘接面上的应力分布状态,避免因应力集中而造成粘接面的脱离破坏,从而降低水声换能器的水密可靠性,同时又能减少使用限制,在金属壳体涂敷底胶后可以不怕受污染且长时间放置或操作不影响粘接效果的聚氨酯浇注胶-金属粘接底胶,对于用聚氨酯浇注胶封装的高频水声换能器领域具有重大的意义。

发明内容

针对现有技术的不足,本发明的目的之一在于提供一种聚氨酯浇注胶-金属粘接底胶材料,它既能改善聚氨酯浇注胶-金属粘接面上的应力分布状态,避免因应力集中降低水声换能器的水密可靠性,同时又能减少使用限制,在金属壳体涂敷底胶后可以不怕受污染且长时间放置或操作不影响粘接效果。本发明的目的之二在于提供一种聚氨酯浇注胶-金属粘接底胶的制备方法。同时,本发明还在于提供一种聚氨酯浇注胶-金属粘接底胶在高频水声换能器方面的应用。

本发明通过以下技术方案予以实现:

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;

所述底涂胶底胶由以下质量份数的组分制成:环氧树脂95~105份、2-乙基-4-甲基咪唑3~5份、聚硫橡胶18~22份、二甲苯40~80份、填料280~350份;

所述底涂胶面胶由以下质量份数的组分制成:环氧树脂95~105份、2-乙基-4-甲基咪唑3~5份、聚氨酯预聚体18~22份、二甲苯20~30份。

优选的,所述环氧树脂为E-51环氧树脂。

优选的,所述聚硫橡胶为液态聚硫橡胶LP-3。

优选的,所述填料为氮化硅、硅微粉和碳化硅中的任意一种或几种。

优选的,所述聚氨酯预聚体为山西省化工研究院生产的JA-2S共聚醚预聚体。

本发明还提供了上述所述的一种聚氨酯浇注胶-金属粘接底胶的制备方法,包括:

(1)底涂胶底胶的制备步骤如下:

步骤1:按比例称取环氧树脂、2-乙基-4-甲基咪唑,混合均匀,再按比例称取聚硫橡胶,混合均匀,再按比例称取二甲苯,混合均匀,最后按比例称取氮化硅,混合均匀后即得到聚氨酯浇注胶-金属粘接底胶的底涂胶底胶;

步骤2:密封后放置于家用冰箱中待用,如果长时间不使用,则放入冷冻箱保存,如果很快要使用,则放入冷藏室保存;

(2)底涂胶面胶的制备步骤如下:

步骤1:按比例称取环氧树脂、2-乙基-4-甲基咪唑,混合均匀,再按比例称取聚氨酯预聚体,混合均匀,最后按比例称取二甲苯,混合均匀后即得到聚氨酯浇注胶-金属粘接底胶的底涂胶面胶;

步骤2:密封后放置于家用冰箱中待用,如果长时间不使用,则放入冷冻箱保存,如果很快要使用,则放入冷藏室保存。

本发明还提供了上述所述的一种聚氨酯浇注胶-金属粘接底胶在高频水声换能器方面的应用,对高频水声换能器金属外壳与聚氨酯浇注胶的粘接面上进行打毛、喷砂、清洗等一系列表面处理,放入加热干燥箱中预热,然后涂敷本聚氨酯浇注胶-金属粘接底胶的底涂胶底胶,放入加热干燥箱中初步固化,待初步固化后涂敷本聚氨酯浇注胶-金属粘接底胶的底涂胶面胶,再放入加热干燥箱中固化;固化完成后随加热干燥箱冷却到室温,取出后进行正常的功能部分装配,装配完成后,对金属外壳涂底胶的面上进行最终的清洗,然后将高频水声换能器放入封装的模具中进行聚氨酯硫化灌注。

优选的,所述加热干燥箱中预热、初步固化及固化的温度为110℃,所述预热时间为不少于2h,初步固化时间为0.8h,固化时间为1h。

优选的,所述底涂胶底胶厚度为0.1~1mm,可多次反复涂覆;所述底涂胶面胶厚度为0.05~0.5mm,可多次反复涂覆。

优选的,所述装配完成时间周期不限,可数日,也可数月,只要在硫化灌注前对金属外壳涂底胶的面上进行清洗;所述装配完成后对金属外壳涂底胶的面上进行清洗是指用丙酮、120号汽油等进行去油污等处理。

本发明具有以下有益效果:

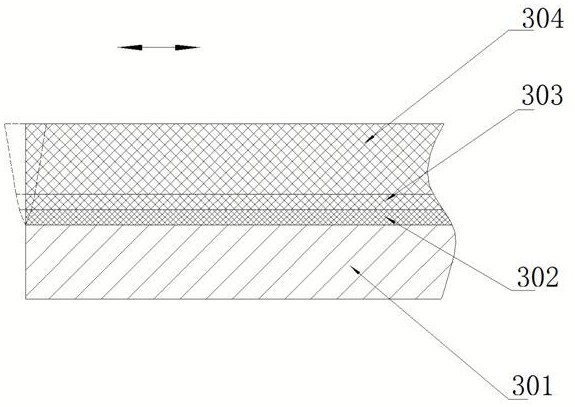

1、本发明聚氨酯浇注胶-金属粘接底胶,由底涂胶底胶和底涂胶面胶组成,底涂胶底胶由环氧树脂、2-乙基-4-甲基咪唑、聚硫橡胶、二甲苯和氮化硅(硅微粉、碳化硅)等填料配制而成,在冷冻条件下可以以年为单位长期保存,在冷藏条件下也可以以月为单位长期保存,2-乙基-4-甲基咪唑常温下为粘稠的液体,相较常温下为固体的咪唑更易配制和分散,聚硫橡胶为增韧剂,增加底胶的柔韧性,二甲苯为非活性稀释剂,可调流动性,使之易于涂覆操作,浸润金属表面,氮化硅等填料的加入使得底胶材料的刚度、强度、线胀系数等与金属壳体相近,从而减少了底胶与金属间的内应力;底涂胶面胶由环氧树脂、2-乙基-4-甲基咪唑、聚氨酯预聚体、二甲苯等配制而成,同样在冷冻条件下可以以年为单位长期保存,在冷藏条件下也可以以月为单位长期保存,聚氨酯预聚体为增韧剂,既能增加底胶的柔韧性,又能增加与聚氨酯浇注胶的粘接力。本发明具体限定各组分质量份数,使各组分之间协同作用,使金属-底涂胶底胶-底涂胶面胶-聚氨酯浇注胶间的材料特性实现了一种梯度分布,分散了聚氨酯浇注胶-金属粘接面上的应力,如图3,避免因应力集中产生聚氨酯浇注胶-金属粘接面的脱落破坏,从而提高了水声换能器的水密可靠性。

2、本发明又能减少使用限制,在金属壳体涂敷底胶后可以长时间放置,既能有充裕的操作时间,扩大了其应用范围,又能适应环保要求,对需处理的工件进行批处理后入库放置等用,同时,由于其涂覆面是固化完全的增韧环氧树脂,在操作过程中不怕受污染,只要在与聚氨酯浇注胶粘接前简单地清洗即可保证粘接质量。有效解决了现有底胶不适用于较大尺度的换能器和长时间使用、使用限制比较多,工艺要求比较繁琐,耐候性差等问题,提升了高频水声换能器的操作空间和水密可靠性,具有重大的经济和社会效益。

3、本发明聚氨酯浇注胶-金属粘接底胶的制备方法,操作简便,对设备的要求低,过程易于控制,适于工业化推广应用。

4、本发明聚氨酯浇注胶-金属粘接底胶用于高频水声换能器,既大大提高了高频水声换能器的水密可靠性,又使得高频水声换能器的工艺流程和工艺控制简单化。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明高频水声换能器通用结构图;图中:101-金属外壳、102-换能器、103-聚氨酯浇注胶。

图2为本发明聚氨酯浇注胶-金属粘接面上受到集中的应力示意图;图中:201-金属外壳、202-聚氨酯浇注胶、203-应力集中点。

图3为本发明金属-底涂胶底胶-底涂胶面胶-聚氨酯浇注胶间的材料梯度分布示意图;图中:301-金属外壳、302-底涂胶底胶、303-底涂胶面胶、304-聚氨酯浇注胶。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;底涂胶底胶由以下质量份数的组分制成:E-51环氧树脂95份、2-乙基-4-甲基咪唑3份、LP-3液态聚硫橡胶22份、二甲苯40份、氮化硅300份;底涂胶面胶由以下质量份数的组分制成:E-51环氧树脂95份、2-乙基-4-甲基咪唑3份、JA-2S共聚醚预聚体20份、二甲苯25份。

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:将316L不锈钢板装模具,同时110℃预热2h;涂聚氨酯浇注胶-金属粘接底胶的底涂胶底胶,厚度约为0.2mm,110℃初步固化时间为0.8 h;

步骤S3:涂聚氨酯浇注胶-金属粘接底胶的底涂胶面胶,厚度约为0.1mm,110℃固化时间为1 h;

步骤S4:灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,均大于9KN/m,破坏均为聚氨酯浇注胶内聚破坏。

实施例2

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;底涂胶底胶由以下质量份数的组分制成:E-51环氧树脂100份、2-乙基-4-甲基咪唑4份、LP-3液态聚硫橡胶18份、二甲苯60份、氮化硅320份;底涂胶面胶由以下质量份数的组分制成:E-51环氧树脂100份、2-乙基-4-甲基咪唑3.5份、JA-2S共聚醚预聚体18份、二甲苯20份。

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:将316L不锈钢板装模具,同时110℃预热2h;涂聚氨酯浇注胶-金属粘接底胶的底涂胶底胶,厚度约为0.2mm,110℃初步固化时间为0.8 h;

步骤S3:涂聚氨酯浇注胶-金属粘接底胶的底涂胶面胶,厚度约为0.1mm,110℃固化时间为1 h;

步骤S4:灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,均大于9KN/m,破坏均为聚氨酯浇注胶内聚破坏。

实施例3

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;底涂胶底胶由以下质量份数的组分制成:E-51环氧树脂98份、2-乙基-4-甲基咪唑5份、LP-3液态聚硫橡胶20份、二甲苯80份、氮化硅350份;底涂胶面胶由以下质量份数的组分制成:E-51环氧树脂102份、2-乙基-4-甲基咪唑4.5份、JA-2S共聚醚预聚体19份、二甲苯28份。

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:将316L不锈钢板110℃预热2h;涂聚氨酯浇注胶-金属粘接底的底涂胶底胶,厚度约为0.2mm,110℃初步固化时间为0.8 h;

步骤S3:涂聚氨酯浇注胶-金属粘接底的底涂胶面胶,厚度约为0.1mm,110℃固化时间为1 h;

步骤S4:随干燥箱冷却至室温后,放置在工作间,模拟换能器装配的流程进行反复的抓取和移动,并有意接触一些油污;

步骤S5:十天后,用丙酮对316L不锈钢板的涂底胶部分进行清洗;

步骤S6:将316L不锈钢板装模具,同时110℃预热2h;灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,均大于9KN/m,破坏均为聚氨酯浇注胶内聚破坏。

实施例4

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;底涂胶底胶由以下质量份数的组分制成:E-51环氧树脂105份、2-乙基-4-甲基咪唑3.5份、LP-3液态聚硫橡胶21份、二甲苯70份、氮化硅280份;底涂胶面胶由以下质量份数的组分制成:E-51环氧树脂103份、2-乙基-4-甲基咪唑5份、JA-2S共聚醚预聚体22份、二甲苯30份。

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:将316L不锈钢板110℃预热2h;涂聚氨酯浇注胶-金属粘接底的底涂胶底胶,厚度约为02mm,110℃初步固化时间为0.8 h;

步骤S3:涂聚氨酯浇注胶-金属粘接底的底涂胶面胶,厚度约为0.1mm,110℃固化时间为1 h;

步骤S4:随干燥箱冷却至室温后,放置在工作间,模拟换能器装配的流程进行反复的抓取和移动,并有意接触一些油污;

步骤S5:十天后,用120号汽油对316L不锈钢板的涂底胶部分进行清洗;

步骤S6:将316L不锈钢板装模具,同时110℃预热2h;灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,均大于9KN/m,破坏均为聚氨酯浇注胶内聚破坏。

实施例5

一种聚氨酯浇注胶-金属粘接底胶,该底胶分为底涂胶底胶和底涂胶面胶两个配方;底涂胶底胶由以下质量份数的组分制成:E-51环氧树脂102份、2-乙基-4-甲基咪唑4.5份、LP-3液态聚硫橡胶19份、二甲苯50份、氮化硅290份;底涂胶面胶由以下质量份数的组分制成:E-51环氧树脂105份、2-乙基-4-甲基咪唑4份、JA-2S共聚醚预聚体21份、二甲苯23份。

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:将316L不锈钢板110℃预热2h;涂聚氨酯浇注胶-金属粘接底的底涂胶底胶,厚度约为02mm,110℃初步固化时间为0.8 h;

步骤S3:涂聚氨酯浇注胶-金属粘接底的底涂胶面胶,厚度约为0.1mm,110℃固化时间为1 h;

步骤S4:随干燥箱冷却至室温后,放置在工作间,模拟换能器装配的流程进行反复的抓取和移动,并有意接触一些油污;

步骤S5:十天后,用120号汽油对316L不锈钢板的涂底胶部分进行清洗;

步骤S6:将316L不锈钢板装模具,同时110℃预热2h;灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,均大于9KN/m,破坏均为聚氨酯浇注胶内聚破坏。

对比例1:

本实施例采用2mm厚的316L不锈钢抗剥离试样,包括如下步骤:

步骤S1:不锈钢粘接面用120号汽油清洗干净并凉干后,单面用喷砂处理;

步骤S2:按使用说明要求涂Chemlok218胶粘剂;

步骤S3:将316L不锈钢板装模具,同时110℃预热;

步骤S4:灌注聚氨酯浇注胶,且110℃固化5h。

测试结果:结束后,固化的316L不锈钢抗剥离试样,冷却到室温后停放24h后测试抗剥离强度,均大于12KN /m,破坏均为聚氨酯浇注胶内聚破坏;浸泡在人造海水中,工作日的工作时间加温到60℃,其余时间随室温,加速老化3个月后,测试抗剥离强度,基本为零,手略撕即剥落,破坏均为聚氨酯浇注胶与316L不锈钢粘接界面破坏。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种快速粘接的单组分聚氨酯密封胶及其制备方法

- 一种浇注聚醚型PU橡胶与金属粘接底胶的配方

- 一种免底涂单组分聚氨酯粘接密封胶及其制备方法