一种用于氢燃料电池金属双极板的多层梯度涂层Ta/TaN/(Ta,Cr)

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种用于燃料电池双极板的多层梯度涂层及其构建方法,并公开了使用此种多梯度涂层的燃料电池双极板,涉及燃料电池领域。

背景技术

PEMFC(质子交换膜燃料电池)具有结构紧凑、体积小、能量密度高、效率高、启动快、低温运行以及零排放的优势,被认为是现阶段理想的清洁发电能源。双极板作为PEMFC最重要的组成部件之一,将单电池串联、并联或是混合联结形成电池堆,起到支撑的作用,还能够隔绝阴极、阳极的反应气体,排出电池堆反应产生的热量和水,对PEMFC电池堆的性能至关重要。

目前PEMFC使用的双极板主要有石墨双极板、金属双极板和复合双极板三种。金属双极板强度高,易加工,超薄双极板容易获得规模化生产,能提升燃料电池的比功率。但是双极板工作环境中具有多种腐蚀性离子,如SO

因此通过表面涂层改性,降低金属双极板表面接触电阻、提高其导电性和耐腐蚀性是其商业化应用的关键。目前的双极板涂层主要有碳基涂层、贵金属涂层,导电高分子聚合物涂层、疏水涂层、过渡金属陶瓷化合物等。碳基涂层具有优异的耐腐蚀性能,并且导电性、导热性能优良,同时还具有较低的生产成本,已经得到了广泛的研究。但是碳类涂层沉积效率较低,影响其大规模化应用。贵金属涂层具有优异的耐腐蚀性和导电性,但是成本太高。导电高分子聚合物涂层可以对双极板起到很好的防护作用,具有良好的耐腐蚀性和导电性,其中研究较多的就是聚苯胺(PANI)和聚吡咯(PPy),但是涂层与基体的结合力较弱。疏水涂层的疏水性能可以在很大程度上影响双极板的腐蚀速率,但难以保持长久的稳定性。

过渡金属陶瓷化合物有极好的物理、化学和力学性能,在双极板工作环境中有优异的耐腐蚀性和稳定性,并且还能保持高导电性,是PEMFC双极板理想的涂层材料之一,有良好的发展前景。但是,目前的过渡金属陶瓷化合物涂层普遍存在制备成本高,效率低,涂层中存在针孔、大颗粒,或柱状晶,严重影响其长期稳定性,涂层结合力差或者长期稳定性差导致的脱落问题设置会对电堆产生恶劣的影响,加速电堆的老化进程。

发明内容

针对现有技术中的缺陷,一方面本发明提供一种用于燃料电池双极板的多层梯度涂层及其制备方法,另一方面,本发明提供一种具有多层梯度涂层的燃料电池双极板。

本发明采取的技术方案是,一种用于燃料电池双极板的多层梯度涂层,包括Ta过渡层和TaN连接层,TaN连接层构建于Ta过渡层表面;

用于燃料电池双极板的多层梯度涂层还具有(Ta,Cr)

优化的,上述用于燃料电池双极板的多层梯度涂层,(Ta,Cr)2AlC涂层是钽铝碳在Ta位置上固溶掺杂Cr元素,掺杂Cr元素所占比例为0.5~25at.%。

优化的,上述用于燃料电池双极板的多层梯度涂层,Ta过渡层的厚度为50~100nm;TaN连接层的厚度为50~80nm;(Ta,Cr)

优化的,上述用于燃料电池双极板的多层梯度涂层,Ta过渡层采用Ta金属靶材利用电弧离子镀装置沉积于双极板;所述TaN层是在Ta涂层沉积过程中升温并充入N

一种燃料电池双极板,包括金属双极板,所述金属双极板表面具有如权利要求1-4所述的多层梯度涂层;所述多层梯度涂层包括Ta过渡层、TaN连接层、(Ta,Cr)

一种用于燃料电池双极板的多层梯度涂层的构建方法,包括以下步骤:

1)采用Ta金属靶材利用电弧离子镀装置沉积于双极板的金属双极板表面并形成Ta过渡层;

2)在Ta涂层沉积过程中升温并充入N

3)在步骤2)完成后,利用磁控溅射装置在TaN连接层外表面沉积获得(Ta,Cr)

优化的,上述用于燃料电池双极板的多层梯度涂层的构建方法,双极板的金属双极板为不锈钢材质和Ti及其合金材质,其前处理方法为:

首先选用砂纸对金属双极板进行打磨抛光,即依次用400#、600#、800#、1000#、2000#金相砂纸逐级磨光;

然后将打磨后的金属双极板样品经过丙酮、酒精和去离子水分别超声清洗10~20min后,在空气中吹干备用。

优化的,上述用于燃料电池双极板的多层梯度涂层的构建方法,步骤1)和步骤2)的具体过程包括,

Ta过渡层和TaN连接层制备之前,将真空室预抽真空至背底真空为4×10

然后打开Ar流量阀,Ar气流量50ml/min,通过调整分子泵的抽速来控制真空室内的工作气压,使之维持在0.4Pa左右,腔室加热温度为100~200℃;

打开Ta靶材直流电源,弧电流为50~90A,偏压-100~-300V,溅射时间为1~2min,停止溅射后降温;

将真空室预抽真空至背底真空为4×10

再次打开Ta靶材直流电源,弧电流为50~90A,偏压-100~-300V,溅射时间为1~3min,停止溅射后降温。

优化的,上述用于燃料电池双极板的多层梯度涂层的构建方法,步骤3)的具体过程包括,

将真空室预抽真空至背底真空为4×10

打开(Ta,Cr)

在原真空条件下以10℃/min的速率降温到室温,然后停止抽真空、撤压。

优化的,上述用于燃料电池双极板的多层梯度涂层的构建方法,(Ta,Cr)

本申请的有益效果在于:

本申请的技术方案中,采用具有高效沉积速率的电弧离子镀技术在金属双极板上沉积Ta过渡层和TaN连接层,然后采用磁控溅射技术沉积(Ta,Cr)

附图说明

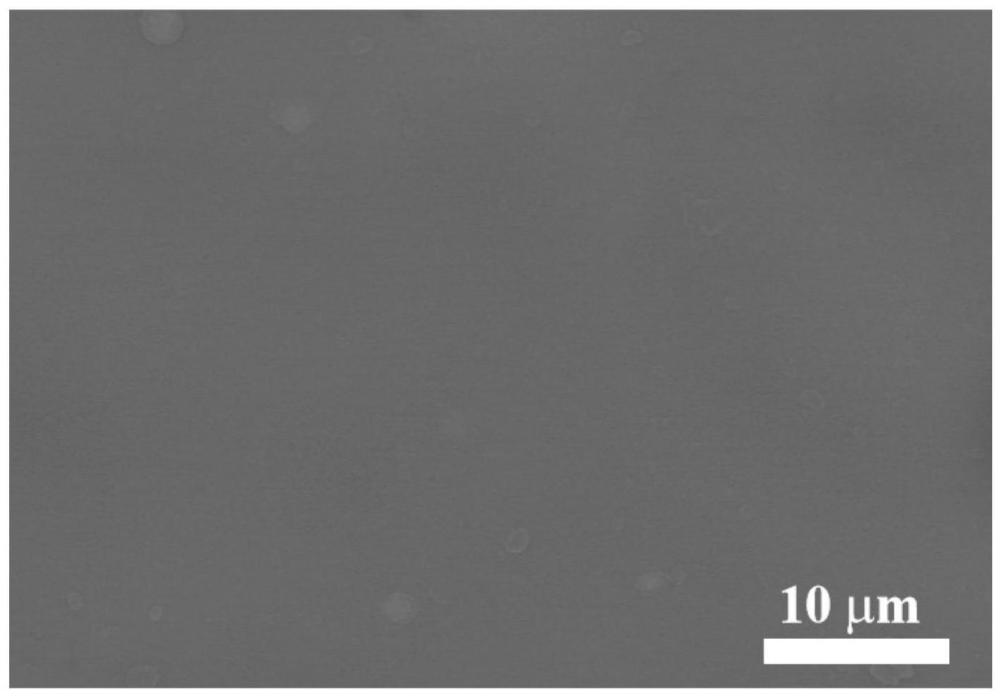

图1为实施例1中制备得到的涂层的扫描电镜表面图;

图2为实施例2中制备得到的涂层的扫描电镜表面图;

具体实施方式

下面结合附图与具体实施例进一步阐述本发明的技术特点。

本申请涉及一种用于燃料电池双极板的多层梯度涂层及其制备方法,以及应用此种多层梯度涂层的燃料电池双极板,其中:

用于燃料电池双极板的多层梯度涂层,包括Ta过渡层、TaN连接层和(Ta,Cr)

Ta过渡层能减少层间热膨胀失配度,并且能提高外层的结合力。

TaN连接层能改善Ta涂层的微观结构,减少柱状晶,提高涂层的致密性。

(Ta,Cr)

(Ta,Cr)

Ta过渡层的厚度为50~100nm;TaN连接层的厚度为50~80nm;(Ta,Cr)

Ta过渡层采用Ta金属靶材利用电弧离子镀装置沉积于双极板,TaN层是在Ta涂层沉积过程中升温并充入N

(Ta,Cr)

本申请的燃料电池双极板,以金属双极板为基底,并金属双极板表面制备上述的多层梯度涂层,多层梯度涂层包括Ta过渡层、TaN连接层、(Ta,Cr)

本申请的用于燃料电池双极板的多层梯度涂层的构建方法,包括以下步骤:

1)采用Ta金属靶材利用电弧离子镀装置沉积于双极板的金属双极板表面并形成Ta过渡层;

2)在Ta涂层沉积过程中升温并充入N

3)在步骤2)完成后,利用磁控溅射装置在TaN连接层外表面沉积获得(Ta,Cr)

双极板的金属双极板为不锈钢材质和Ti及其合金材质,其前处理方法为:

首先选用砂纸对金属双极板进行打磨抛光,即依次用400#、600#、800#、1000#、2000#金相砂纸逐级磨光;

然后将打磨后的金属双极板样品经过丙酮、酒精和去离子水分别超声清洗10~20min后,在空气中吹干备用。

步骤1)和步骤2)的具体过程如下:

Ta过渡层和TaN连接层制备之前,将真空室预抽真空至背底真空为4×10

然后打开Ar流量阀,Ar气流量50ml/min,通过调整分子泵的抽速来控制真空室内的工作气压,使之维持在0.4Pa左右,腔室加热温度为100~200℃;

打开Ta靶材直流电源,弧电流为50~90A,偏压-100~-300V,溅射时间为1~2min,停止溅射后降温;

将真空室预抽真空至背底真空为4×10

再次打开Ta靶材直流电源,弧电流为50~90A,偏压-100~-300V,溅射时间为1~3min,停止溅射后降温。

步骤3)的具体过程包括:

将真空室预抽真空至背底真空为4×10

打开(Ta,Cr)

在原真空条件下以10℃/min的速率降温到室温,然后停止抽真空、撤压。

(Ta,Cr)

下面结合对比例和实施例,对本申请的技术方案进行进一步的比较说明。

以下实施例用的双极板金属基材为不锈钢和Ti及其合金材质。沉积所用的(Ta,Cr)

实施例1

首先准备制备(Ta

采用电弧离子镀法沉积Ta和TaN层,涂层制备之前,将真空室预抽真空至背底真空为4×10

然后采用磁控溅射方法沉积(Ta

实验后用扫描电镜观察沉积涂层的表面与截面微观形貌,发现所得涂层平整,致密,与基体结合良,各层涂层各处厚度均一,如图1所示。在燃料电池模拟环境中,即H

实施例2

首先准备制备(Ta

采用电弧离子镀法沉积Ta和TaN层,涂层制备之前,将真空室预抽真空至背底真空为4×10

然后采用磁控溅射方法沉积(Ta

实验后用扫描电镜观察沉积涂层的表面与截面微观形貌,发现所得涂层平整,致密,与基体结合良,各层涂层各处厚度均一,如图2所示。在燃料电池模拟环境中,即H

实施例3

首先准备制备(Ta

采用电弧离子镀法沉积Ta和TaN层,涂层制备之前,将真空室预抽真空至背底真空为4×10

然后采用磁控溅射方法沉积(Ta

实验后用扫描电镜观察沉积涂层的表面与截面微观形貌,发现所得涂层平整,致密,与基体结合良。在燃料电池模拟环境中,即H

对比例

对比例在不锈钢双极板SS316L上制备Ta

首先准备制备Ta

即用400#、600#、800#、1000#、2000#金相砂纸逐级磨光,然后将打磨后的金属双极板样品。经过丙酮、酒精和去离子水分别超声清洗15min后,在空气中吹干备用。

将真空室预抽真空至背底真空为4×10

实验后用扫描电镜观察沉积涂层的表面与截面微观形貌,发现所得涂层平整,与基体结合良好。在燃料电池模拟环境中,即H

当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明的保护范围。

- 一种燃料电池金属双极板用导电耐蚀涂层

- 一种用于氢燃料电池金属双极板的多层梯度涂层Cr/CrN/(Ti,W)

- 一种用于氢燃料电池金属双极板的超低电阻耐腐蚀涂层的制备工艺