一种径向面密封的EGR旁通阀

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及一种径向面密封的EGR旁通阀,是一种机械设备,是一种用于汽车发动机环保设备所应用的部件,是一种汽车发动机EGR系统的阀门。

背景技术

发动机废气再循环(Exhaust Gas Recirculation,简称EGR)冷却技术是将汽车发动机所排放的部分废气通过EGR冷却器降温后,重新回传到发动机燃烧室与新鲜空气混合后共同参与燃烧,从而有效降低氮氧化合物(NOx)排放的一种排放控制技术。

但是在发动机冷启动阶段和低速低负荷区域,如果EGR废气经过冷却后的气体温度过低的话,会造成气缸内燃烧温度过低,导致不能够满足排放要求,所以在这些工况下,EGR系统需要增加旁通管路,而旁通阀就是控制EGR高温废气是否经过EGR冷却器进行冷却的阀门,因此,对旁通阀而言就会有冷端与热端布置之分。

现有技术中,EGR旁通阀实现废气通道的转换多采用单、双阀片结构,通过真空执行器或电机带动拉杆做直线往复运动,借助曲柄机构带动主轴旋转,实现旁通阀阀片的开启与关闭,但由于阀片易受到废气脉冲压力而抖动,造成主轴因受到废气压力所产生的扭矩而转动,阀片的密封效果不佳,影响旁通阀的整体性能,尤其是在旁通阀冷端布置的情况下,因为旁通阀是常闭阀,此时旁通阀阀片受到废气压力是向着阀片的打开方向且缺乏反向机械限位,抖动情况会更加严重,甚至会造成阀片断裂失效风险,影响旁通阀整体寿命。

如何使阀门既能用在冷端也能用在热端,以及如何减小阀瓣开闭的扭矩和提高阀瓣的使用寿命是一个需要解决的问题。

发明内容

为了克服现有技术的问题,本发明提出了一种径向面密封的EGR旁通阀。所述的旁通阀可以彻底消除旁通阀冷端布置使用时潜在的阀片抖动甚至断裂的风险,同时也可以布置在热端使用,方便灵活,而且制造装配成本低,效率高。

本发明的目的是这样实现的:一种径向面密封的EGR旁通阀,包括:一个内部带有丫字形三叉通道且丫字形中心为圆柱形的阀体,所述的圆柱形中心设有一端伸出壳体之外并连接执行机构的阀轴,所述阀轴上设有能够绕阀轴中心线摆动的连接板,所述连接板连接能够开闭两个二选一通道的阀片,所述阀片为弯曲的圆柱面,所述的圆柱面的阀片内圆面与所述的连接板连接,所述的圆柱面阀片的外圆面与阀体上的两个二选一的通道口紧密贴合。

进一步的,所述的阀片在所述圆柱面的弦长面上的投影形状为矩形、圆形或椭圆形中的一种。

进一步的,所述的连接板与阀片的连接位置设置在阀片的中部。

进一步的,所述的连接板上设有轻量化的通孔。

进一步的,所述的阀体上两个二选一的通道口之间留有不少于3mm的间隙。

进一步的,所述执行机构是真空执行器或电控执行器。

本发明的优点和有益效果是:本发明通过改变阀片的结构形式,由悬臂梁改为中心支撑并使阀片的运动轨道由面接触改为线接触,改善了阀片上的受力状况,使阀片在开闭过程中较少的受到发动机所排出废气的影响,使阀片受力更加合理,减少了阀片开闭的动力,彻底消除旁通阀冷端布置时潜在的阀片抖动甚至断裂的风险。在热端使用时阀片的受力情况与冷端使用相仿,同样能够避免受力,方便灵活,而且制造装配成本低,效率高。提高了阀门整体质量。

附图说明

下面结合附图和实施例对本发明作进一步说明。

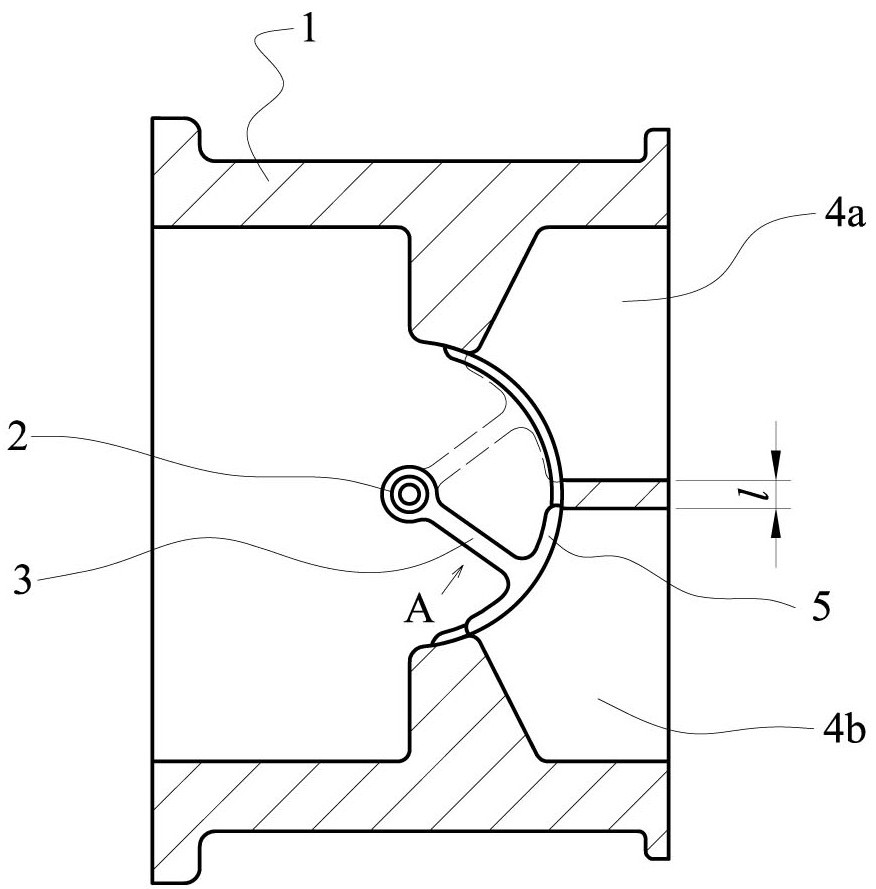

图1是本发明实施例一、五所述EGR旁通阀的结构示意图;

图2是本发明实施例一、四所述EGR旁通阀的阀门组件结构示意图,是图1中A向视图;

图3是传统的EGR阀设置在热端的受力状态分析示意图;

图4是传统的EGR阀设置在冷端的受力状态分析示意图;

图5是本发明实施例一所述EGR旁通阀在热端的受力状态分析示意图;

图6是本发明实施例一所述EGR旁通阀在冷端的受力状态分析示意图;

图7是本发明实施例三所述EGR旁通阀的阀片形状示意图。

具体实施方式

实施例一:

本实施例是一种径向面密封的EGR旁通阀,如图1、2所示。本实施例包括:一个内部带有丫字形三叉通道且丫字形中心为圆柱形的阀体1,所述的圆柱形中心设有一端伸出壳体之外并连接执行机构的阀轴2,所述阀轴上设有能够绕阀轴中心线201摆动的连接板3,所述连接板连接能够开闭两个二选一通道4a、4b的阀片5,阀轴、阀杆和阀片固定连接形成阀门组件,阀所述阀片为弯曲的圆柱面,所述的圆柱面的阀片内圆面与所述的连接板连接,所述的圆柱面阀片的外圆面与阀体上的两个二选一的通道口紧密贴合,阀门组件在阀轴的带动下能够绕阀轴的回转中心轴线摆动,形成对二选一的两个通道的关闭或开启,图1中用粗实线表示阀片关闭一个二选一通道口的位置,细虚线表示另一个二选一通道口的位置。

传统的EGR旁通阀的受力状态如图3、4所示。其中图3是传统的EGR阀设置在热端的情况,图4是传统的EGR阀设置在冷端的情况。传统的EGR阀的阀片01是通过阀轴02的转动的摆动型阀瓣,是一种悬臂梁结构,阀片即是遮挡阀口的设施,又是带动本身运动的设施,两者的角色合二为一。

热端布置就是EGR旁通阀布置在发动机排气管与冷却器之间,这时EGR旁通阀设有一个气体进口和两个气体出口。发动机排出的废气全部进入EGR旁通阀(图3左端进入),而EGR旁通阀的一个出口(图3右上侧)与冷却器连接,另一个出口(图3右下侧)则与发动机进气口直接连接。图3所示的状态是传统的EGR旁通阀处于发动机排气管联通冷却器的状态,废气直排通道处于关闭状态。在这种状态下,阀片受到废气压力是向阀片关闭的方向,如图3中箭头组d所示。在需要旁通阀动作时,阀轴转动,带动阀片按图3中箭头r所指示的方向转动,这时阀片的摆动要克服废气阻力,如果阀片启动时正好赶在发动机排气的峰值时(往复式发动机的排气是交变的,有峰值和低谷),由于阀片表面受到较大的压力,从而使阀轴需要较大的反作用力来抵抗排气的峰值压力使阀片转动,排气的峰值压力下阀片有一段十分暂短的时间黏在阀座上,不打开,当阀轴上的力聚集到足以抗拒排气压力的峰值后,阀片才动作打开。当阀片一旦打开,则阀片受到的压力瞬间消失,这一过程会使阀片产生微小的弹性震动,在发动机废气的高温环境下,这种震动会对阀片的材料内部晶格产生影响,促进材料的蠕变,降低阀片的使用寿命。

EGR旁通阀冷端布置与热端布置的气流运动方向相反,EGR旁通阀设有两个进气口,一个出气口,如图4所示。EGR旁通阀的一个进气口与冷却器连接,发动机的排气口排出的废气分为两支,一支通过冷却器进入EGR旁通阀的一个进气口,发动机排出的废气直接进入EGR旁通阀的另一个进气口,见图4。也就是说,发动机排出的废气一路经过冷却器,另一路没有经过冷却器。由于经过冷却器后气流受到了冷却器的阻力,压力减小,而没有经过冷却器的废气压力较大,在EGR旁通阀中阀片所受到的压力如图4中箭头组d所示,与阀片打开的方向一致,而阀轴提供了抵抗这种作用力的反作用力,此时阀片受到废气压力是向着阀片的打开方向且缺乏反向机械限位。由于阀轴设置在阀片的一端,阀片处于一种悬臂梁的状态,悬臂梁结构的特点是,当梁受力时,在悬臂一端会出现弯曲的挠度变形,如图4中虚线表示,在废气的高温和脉冲环境下,这一挠度变形的趋势,容易造成阀片的抖动或小幅度转动,这一抖动或小幅度转动所产生的变形都会给阀片的材料晶格蠕变产生促进作用,因此,传统的EGR旁通阀的摆动式阀片在冷端布置时更加容易疲劳破坏,甚至会造成阀片断裂失效。

本实施例使用一种整体移动的阀片,改进了带动阀片运动的状态,使阀片遮挡阀口的设施(阀片)与带动阀片运动的设施(连接板)分离,改善了阀片的受力状况,使带动阀片运动的设施无论阀片遮挡哪一个阀口都不会受到较大的脉冲压力,如图5、6所示。

图5是本实施例所述EGR旁通阀在热端布置时阀片的受力状态图。发动机废气的压力完全作用阀片上,而阀片的两端搭接在阀座上,带动阀片运动的连接板的受力很小,因此在动作时所受到的废气压力的干扰也很小,能够十分平顺的动作。

图6是本实施例所述EGR旁通阀在冷端布置时阀片的受力状态图。阀片所受到的压力通过连接板传递到阀轴上,如图5中小箭头q所示,如果连接板安装在阀片正中的位置,则阀片所受到的废气压力能够均匀的传递到连接板上,连接本在开闭运动时基本上不会受到废气压力的干扰而平顺的动作。

经过以上分析,可以看到,本实施例所述的阀片结构相对传统阀片结构的优势在于受力状态获得了改善,使阀瓣的寿命更长,故障率更低。

所述的阀体设有三个口的丫形三岔通道,也就是二选一的通道。三岔的中心为圆柱形,设有阀轴,以便阀片和连接板在其中做绕阀轴做旋转运动。阀片在两个通道口之间移动,产生开闭动作。两个开闭的阀口可以设计为各种形状,如圆形、椭圆形或矩形等,相应的阀片也对应的设计为圆形、椭圆形或矩形等。两个阀口之间应当有一定的距离,以保证两个阀口的强度。阀体通常采用精铸等方式制造,使用铝或其他合金材料。

阀轴与阀片之间的连接板通过焊接或过盈配合与阀轴固定连接。阀片与连接板可以采用同一块材料直接加工而成,或者通过焊接等连接方式将两块板片T形连接在一起。连接板上可以开出一些孔洞,减少重量。

连接板与阀片的连接位置可以在阀片内圆面正中的位置,如图1所示,也可以根据需要设置在偏离正中的位置,但偏离正中的位置可能产生不均匀的受力,因此除非特殊情况,应尽量采用正中的位置连接阀片与连接板。

驱动阀轴转动的方式可以有多种形式,如采用机械驱动或真空驱动等。

实施例二:

本实施例是实施例一的改进,是实施例一关于阀片的细化,本实施例所述的阀片在所述圆柱面的弦长面上的投影形状为矩形、圆形或椭圆形中的一种。

本实施例所述的阀片是一个圆柱面501上被一个圆柱面的弦长面502切割形成的弯曲面。所述的弦长面是指与圆柱形的回转中心轴线503平行,并且过切割圆柱面形成阀片的弦长线沿平行于圆柱面的回转中心轴线移动所形成的面,如图7所示。

阀片的投影形状可以与二选一的两个通道上的阀座形状一致,或略有差别,如可以用矩形的阀片与圆形或椭圆形的配合配合,但这样会增加阀片与阀座之间的摩擦力。

实施例三:

本实施例是上述实施例的改进,是上述实施例关于阀片的细化,本实施例所述的连接板与阀片的连接位置设置在阀片的中部,如图7所示。

由于发动机废气对阀片的压力是均匀的分布在阀片上的,因此,阀片上各个点的受力是相同的,因此,支撑阀片的连接板应当设置在阀片的中间位置,其受力状况最好。

实施例四:

本实施例是上述实施例的改进,是上述实施例关于连接板的细化,本实施例所述的连接板上设有轻量化的通孔301,如图2所示。

用于型量化的通孔可以使用各种形状,如圆孔、方孔等,主要为了加工方便。孔的布置和排列也可以有多种方案,如一个大孔,或几个小孔。

实施例五:

本实施例是上述实施例的改进,是上述实施例关于阀体的细化,本实施例所述的阀体上的两个二选一的通道口之间留有不少于3mm的间隙。

两个二选一的通道口之间的距离

实施例六:

本实施例是上述实施例的改进,是上述实施例关于执行机构的细化,本实施例所述执行机构是真空执行器或电控执行器。

真空执行器是利用真空的压力形成阀轴的转动。电控执行器则使用电机等动力装置带动齿轮等形成阀轴的转动。

最后应说明的是,以上仅用以说明本发明的技术方案而非限制,尽管参照较佳布置方案对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案(比如阀体的形状、通道的设置、阀门组件的构成等)进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 一种径向面密封的EGR旁通阀

- 一种发动机EGR冷却器旁通阀的主轴密封结构