一种热带水果加工用自动分罐装置

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及分罐技术领域,具体是一种热带水果加工用自动分罐装置。

背景技术

在食品、医药、化工产品的生产中,都免不了需要进行包装,包装过程包括贴标、填充、裹包、封口、码垛、卸垛等工序,包装是多样化的,有罐装、袋装、膜裹包等,无论怎样的包装都是需要进行封口,例如罐装类的,一般是先封口再拧盖、扣盖。目前市面上的扣盖方式有人工扣盖,其劳动强度大,工作效率低,工作间长,成本高;另外有普通的扣盖机,其工作效率比人工效率提高很多,但是在一条生产线生产不同高度直径的罐型时,需要不断地去调整机器,其中耗费大量时间、人力等。同时,高低罐盖在加工过程分罐时会出现反盖的问题,即高低罐盖的凹面朝上,反盖会对罐装类产品的拧盖或扣盖影响,需要人工进行翻转。

专利号为CN202010076121.X的一种分罐输送机构,包括进罐输送带、出罐输送带、位于所述的进罐输送带与所述的出罐输送带之间的下料组件,所述的下料组件包括下料托盘、驱动所述的下料托盘在上下方向上升降的下料驱动部件、位于所述的下料托盘上方夹罐部件,所述的夹罐部件用于将整堆罐体中最底部的第二个罐体夹紧。本发明通过夹罐部件将整堆罐体中最底部的第二个罐体夹紧,下料托盘将整堆罐体中最底部的罐体搬运至出罐输送带上,实现分罐、运罐的配合,可以脱离人工的直接参与,大大提高了灌装线的自动化程度,提高了工作效率,有利于增加产量,但是该分罐输送机构不能实现反盖进行翻转。

发明内容

本发明提供了一种热带水果加工用自动分罐装置,旨在解决上述高低罐盖出现反盖时需要人工翻转的问题。

为实现上述目的,本发明提供一种热带水果加工用自动分罐装置,包括下料滑道、高罐分道、低罐分道、分道装置以及翻罐装置,所述高罐分道和所述低罐分道分别与所述下料滑道连通;所述分道装置设于所述下料滑道端部,以将高低罐盖分别导向所述高罐分道和所述低罐分道;所述翻罐装置设于所述高罐分道和所述低罐分道上;还包括用于检测罐盖正反面的双弹性促发器,所述双弹性促发器与所述翻罐装置的伸缩部件电性连接;所述翻罐装置包括滑动夹紧装置和滑动翻转装置,所述滑动夹紧装置滑动设于所述高罐分道和所述低罐分道上,所述滑动翻转装置设于所述滑动夹紧装置上。

进一步地,所述分道装置包括固定板、气缸、分道导向块以及分道盖板,所述固定板连通于所述下料滑道的端部一侧,所述气缸设于所述固定板上,所述分道导向块连接于所述气缸的输出端,所述分道盖板设于所述分道导向块端部;所述分道导向块的端部为弧形结构,以将低罐盖导向进入所述低罐分道。

进一步地,所述高罐分道和所述低罐分道均包括滑道上圆钢、滑道下圆钢以及滑道扁钢,所述滑道上圆钢和所述滑道下圆钢分别设于所述滑道扁钢内上下侧。

进一步地,所述滑动夹紧装置包括矩形框﹑弧形夹紧件﹑伸缩杆﹑导向轨道﹑L形杆以及拨环,所述伸缩部件部件为电动推杆,所述电动推杆设于所述滑道扁钢一侧,所述矩形框连接于所述电动推杆的输出端;所述滑道扁钢设有矩形通槽和矩形限位槽,所述伸缩杆位于所述矩形通槽内,所述弧形夹紧件与所述伸缩杆端部连接并可伸缩位于所述矩形限位槽内;所述导向轨道设于所述滑道扁钢上下端,所述L形杆的一端通过限位滚轮滑动设于所述导向轨道内;所述L形杆的另一端与所述拨环连接,所述拨环与所述伸缩杆端部转动连接。

进一步地,所述滑动翻转装置包括转齿﹑齿条﹑限位杆以及斜块,所述转齿连接于所述伸缩杆上,所述齿条设于所述矩形框上端;所述限位杆连接于所述转齿端面上下端,所述滑道扁钢的外侧设有矩形导向槽,所述限位杆位于所述矩形导向槽内;所述斜块设于所述矩形框的一端两侧;所述矩形导向槽的端部上下两端设有与所述矩形通槽连通的开口;所述矩形框的一端设有弧形块,所述电动推杆的输出端与所述弧形块连接。

进一步地,所述滑道扁钢上位于所述导向轨道端部设有U形导向片,所述U 形导向片的两端沿水平方向设有导向斜面;所述U形导向片的端部通过拉杆与固定于所述滑道扁钢上的固定架滑动连接,所述拉杆上套有弹簧;所述导向轨道包括伸出导向轨道和回缩导向轨道,所述回缩导向轨道的一端与所述伸出导向轨道的中部倾斜连通,所述回缩导向轨道的另一端与所述伸出导向轨道的端部垂直连通;所述弧形块通过所述伸缩部件拉动至所述U形导向片处时,所述弧形块推动所述U形导向片移动,以使所述导向斜面与所述斜块的斜面形成倾斜的导向槽,从而使所述L形杆通过所述导向槽拉动所述限位滚轮进入到所述回缩导向轨道。

进一步地,所述矩形限位槽的端部设有圆形凹槽,所述圆形凹槽的圆心与所述矩形通槽端部同心。

进一步地,所述滑道上圆钢上设有半圆形上环,所述滑道下圆钢上设有半圆形下环,所述半圆形上环和所述半圆形下环的圆心位于所述矩形通槽端部圆心的竖直方向上;所述滑道下圆钢之间转动设有导向直杆,所述滑道扁钢之间连接有固定杆,所述导向直杆的端部套于所述固定杆上,所述固定杆上设有固定块,所述固定杆上位于所述固定块两端套有扭簧,所述扭簧的两端分别与所述固定块和所述导向直杆端部连接;所述滑道扁钢之间还设有挡条,所述挡条位于所述半圆形上环前端。

进一步地,所述双弹性促发器包括第一弹性开关和第二弹性开关,所述第一弹性开关和所述第二弹性开关间隔设于所述滑道上圆钢之间,并位于所述半圆形上环的前端;所述第一弹性开关和所述第二弹性开关电性连接于所述伸缩部件的电路回路上。

进一步地,所述滑道上圆钢之间还设有分隔盘,所述分隔盘与驱动电机的输出端连接,所述第一弹性开关和所述第二弹性开关电性连接于所述驱动电机的电路回路上;所述分隔盘上设有隔挡条。

相对现有技术,具有以下有益效果:

本发明公开了一种热带水果加工用自动分罐装置,通过设置高罐分道、低罐分道以及分道装置,以通过分道装置的伸缩运动来自动切换高罐分道和低罐分道分别与下料滑道连通,从而实现高低罐盖的分罐,有效节约了人工分罐的劳动力成本,大大提高了高低罐盖的加工效率;同时,通过设置滑动夹紧装置和滑动翻转装置,以通过滑动夹紧的方式对反盖进行夹紧,并在滑动过程中实现翻转,以实现对反盖进行夹紧翻转调整,无需人工翻转,自动化程度高,大大降低了高低罐盖出现反盖的问题,有效防止了反盖对罐装类产品的拧盖或扣盖影响。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的优选实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为本申请一种热带水果加工用自动分罐装置的示意图;

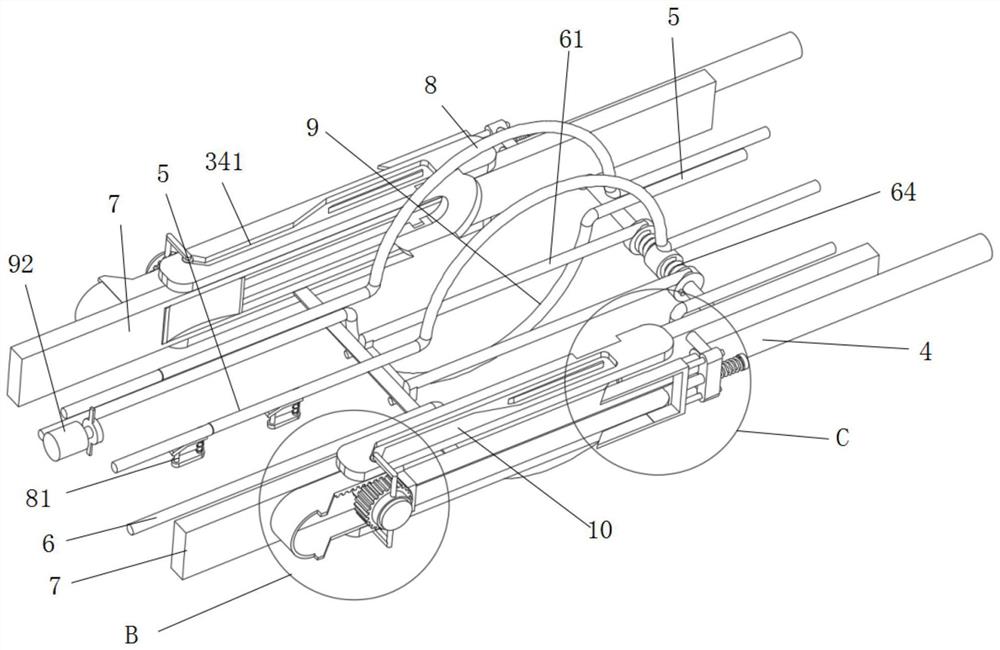

图2为本申请一种热带水果加工用自动分罐装置的轴视图;

图3为本申请一种热带水果加工用自动分罐装置的A局部放大示意图;

图4为本申请一种热带水果加工用自动分罐装置的翻转装置示意图;

图5为本申请一种热带水果加工用自动分罐装置的B局部放大示意图;

图6为本申请一种热带水果加工用自动分罐装置的C局部放大示意图;

图7为本申请一种热带水果加工用自动分罐装置的局部剖解示意图;

图8为本申请一种热带水果加工用自动分罐装置的D局部放大示意图;

图9为本申请一种热带水果加工用自动分罐装置的E局部放大示意图;

图10为本申请一种热带水果加工用自动分罐装置的F局部放大示意图;

图11为本申请一种热带水果加工用自动分罐装置的滑道扁钢示意图;

图12为本申请一种热带水果加工用自动分罐装置的E局部放大示意图。

附图标记:1-下料滑道;2-高罐分道;3-低罐分道;4-伸缩部件;5-滑道上圆钢;6-滑道下圆钢;7-滑道扁钢;8-半圆形上环;9-半圆形下环;10-翻罐装置;21-固定板;22-气缸;23-分道导向块;24-分道盖板;31-矩形框;32- 弧形夹紧件;33-伸缩杆;34-导向轨道;35-L形杆;36-拨环;37-限位滚轮; 41-转齿;42-齿条;43-限位杆;44-斜块;45-弧形块;51-U形导向片;52-拉杆;53-固定架;54-弹簧;61-导向直杆;62-固定杆;63-固定块;64-扭簧;71-矩形通槽;72-矩形限位槽;73-矩形导向槽;74-圆形凹槽;81-第一弹性开关;82-第二弹性开关;91-分隔盘;92-驱动电机;93-隔挡条;341-伸出导向轨道;342-回缩导向轨道;511-导向斜面;731-开口。

具体实施方式

为了更易理解本发明的结构及所能达成的功能特征和优点,下文将本发明的较佳的实施例,并配合图式做详细说明如下:

实施例1:

如图1至图12所示,本发明提供了一种热带水果加工用自动分罐装置,包括下料滑道1、高罐分道2、低罐分道3、分道装置以及翻罐装置10,高罐分道 2和低罐分道3分别与下料滑道1连通;分道装置设于下料滑道1端部,以将高低罐盖分别导向高罐分道2和低罐分道3进行分罐;盖子通过理盖机设备理盖输送到滑道后,风吹着盖子沿下料滑道1输送到分道装置处,当生产高罐型产品时,分道装置伸出,风送盖子从下料滑道1滑送通过高罐分道2;当生产矮罐型产品时,分道装置收缩复位,风送低罐盖从下料滑道1导向通过低罐分道3,通过简单切换式的分道装置,可实现高低罐盖的生产。

具体地,翻罐装置10设于高罐分道2和低罐分道3上;还包括用于检测罐盖正反面的双弹性促发器,双弹性促发器与翻罐装置10的伸缩部件4电性连接,以通过罐盖上平面滑动;翻罐装置10包括滑动夹紧装置和滑动翻转装置,滑动夹紧装置滑动设于高罐分道2和低罐分道3上,滑动翻转装置设于滑动夹紧装置上。

具体地,分道装置包括固定板21、气缸22、分道导向块23以及分道盖板 24,固定板21连通于下料滑道1的端部一侧,气缸22设于固定板21上,分道导向块23连接于气缸22的输出端,分道盖板24设于分道导向块23端部;分道导向块23的端部为弧形结构,以将低罐盖导向进入低罐分道3,以通过气缸 22来推动分道导向块23的伸缩运动来实现下料滑道1分别与高罐分道2和低罐分道3连通。

具体地,下料滑道1上还设有气嘴安装板,气嘴安装板安装有气嘴和节流阀,以通过节流阀来控制气嘴来对高低罐盖的下料。

实施例2:

如图4和图5所示,结合实施例1的技术方案,本实施例中,高罐分道2 和低罐分道3均包括滑道上圆钢5、滑道下圆钢6以及滑道扁钢7,滑道上圆钢 5和滑道下圆钢6分别设于滑道扁钢7内上下侧,高低罐盖在滑道上圆钢5和滑道下圆钢6之间进行移动。

具体地,滑动夹紧装置包括矩形框31﹑弧形夹紧件32﹑伸缩杆33﹑导向轨道34﹑L形杆35以及拨环36,伸缩部件4部件为电动推杆,电动推杆设于滑道扁钢7一侧,矩形框31连接于电动推杆的输出端;滑道扁钢7设有矩形通槽71 和矩形限位槽72,伸缩杆33位于矩形通槽71内,弧形夹紧件32与伸缩杆33 端部连接并可伸缩位于矩形限位槽72内;导向轨道34设于滑道扁钢7上下端, L形杆35的一端通过限位滚轮37滑动设于导向轨道34内,以通过伸缩部件4 的伸缩运动来带动矩形框31移动,矩形框31移动的过程中带动伸缩杆33移动,从而使L形杆35端部的限位滚轮37在导向轨道34内滑动来实现伸缩杆33的伸缩运动;L形杆35的另一端与拨环36连接,拨环36与伸缩杆33端部转动连接,并限位于伸缩杆33上,使其能够推动伸缩杆33进行伸缩运动。

实施例3:

如图4至图12所示,结合实施例2的技术方案,本实施例中,滑动翻转装置包括转齿41﹑齿条42﹑限位杆43以及斜块44,转齿41连接于伸缩杆33上,齿条42设于矩形框31上端;限位杆43连接于转齿41端面上下端,滑道扁钢7 的外侧设有矩形导向槽73,限位杆43位于矩形导向槽73内,以通过限位杆43 和矩形导向槽73的配合,来实现矩形框31向前移动时,两根限位杆43因为矩形导向槽73的限位作用,使得齿条42跟随矩形框31移动的过程中,与齿条42 啮合的转齿41不能转动,只能进行直线运动;斜块44设于矩形框31的一端两侧;矩形导向槽73的端部上下两端设有与矩形通槽71连通的开口731;当转齿 41在齿条42的推动下直线运动到矩形通槽71的端部时,此时,矩形导向槽73 内的开口731使齿条42再向前移动时,可带动转齿41在矩形通槽71内转动,限位杆43可通过开口731来脱离矩形导向槽73,来实现伸缩杆33的转动,从而使弧形夹紧件32带动罐盖进行翻转;矩形框31的一端设有弧形块45,电动推杆的输出端与弧形块45连接,以通过设置弧形块45可使电动推杆在伸出过程中依靠弧形块45推动转齿41直线运动;当弧形夹紧件32翻转180度角度后,伸缩部件4伸出以带动矩形框31进行复位运动,齿条42推动弧形夹紧件32翻转180度角度回位与矩形限位槽72平行,当矩形框31一直运动至弧形块45与转齿41接触时推动限位杆43进入到矩形导向槽73内,从而使伸缩杆33沿在矩形通槽71进行直线运动回位。

具体地,滑道扁钢7上位于导向轨道34端部设有U形导向片51,U形导向片51的两端沿水平方向设有导向斜面511;U形导向片51的端部通过拉杆52 与固定于滑道扁钢7上的固定架53滑动连接,拉杆52上套有弹簧54,拉杆52 为多根,以使U形导向片51在固定架53上进行直线滑动;进一步地,U形导向片51与导向轨道34的间隔长度与L形杆35的直径相同,以使夹紧罐盖后的L 形杆35在移动至矩形通槽71端部时能够进入到U形导向片51与导向轨道34的间隙之间;导向轨道34包括伸出导向轨道341和回缩导向轨道342,回缩导向轨道342的一端与伸出导向轨道341的中部倾斜连通,回缩导向轨道342的另一端与伸出导向轨道341的端部通过直道垂直连通,以便于对翻转后的弧形夹紧块进行收缩返回矩形限位槽72内;弧形块45通过伸缩部件4拉动至U形导向片51处时,弧形块45推动U形导向片51移动,以使导向斜面511与斜块 44的斜面形成倾斜的导向槽,从而使L形杆35通过导向槽拉动限位滚轮37进入到回缩导向轨道342,以使伸缩杆33收缩复位带动弧形夹紧件32退回矩形限位槽72的端部内,此时,伸缩部件4伸出推动矩形框31回位,矩形框31回位的过程中齿条42带动转齿41转动,以使伸缩杆33转动来使弧形夹紧件32逆时针转动180度角度进行复位。进一步地,通过设置斜块44和U形导向片51,使斜块44跟随矩形框31移动至U形导向片51处时,弧形块45推动U形导向片51向前运动,以使斜块44和U形导向片51形成V形导向槽,V形导向槽的一端与导向轨道34平行,另一端倾斜,以便于L形杆35进入到倾斜端内,从而拉动限位滚轮37进入到回缩导向轨道342内,以带动弧形夹紧件32退回矩形限位槽72,以对罐盖进行松开;进一步地,U形导向片51复位状态的导向斜面511位于矩形通槽71前端,矩形框31在回退复位时,。

具体地,矩形限位槽72的端部设有圆形凹槽74,圆形凹槽74的圆心与矩形通槽71端部同心,以使弧形夹紧件32运动至此处收缩后还可以进行转动而不与滑道扁钢7干涉。

具体地,滑道上圆钢5上设有半圆形上环8,滑道下圆钢6上设有半圆形下环9,半圆形上环8和半圆形下环9的圆心位于矩形通槽71端部圆心的竖直方向上,以通过设置半圆形上环8和半圆形下环9,来使罐盖翻转过程中不与滑道上圆钢5和滑道下圆钢6干涉;滑道下圆钢6之间转动设有导向直杆61,滑道扁钢7之间连接有固定杆62,导向直杆61的端部套于固定杆62上,固定杆62 上设有固定块63,固定杆62上位于固定块63两端套有扭簧64,扭簧64的两端分别与固定块63和导向直杆61端部连接。以便于弧形夹紧件32带动罐盖翻转的过程中推动导向直杆61绕固定杆62进行转动,当弧形夹紧件32转动180 度角度时,导向直杆61在扭簧64的作用力下反转180度角度进行回位,以便于将翻转后的罐盖置于导向直杆61上;滑道扁钢7之间还设有挡条,挡条位于半圆形上环8前端,以防止导向直杆61在扭簧64的作用力下反转角度过大的问题出现。

实施例4:

如图10所示,结合实施例3的技术方案,本实施例中,双弹性促发器包括第一弹性开关81和第二弹性开关82,第一弹性开关81和第二弹性开关82间隔设于滑道上圆钢5之间,并位于半圆形上环8的前端;第一弹性开关81和第二弹性开关82电性连接于伸缩部件4的电路回路上;当罐盖在平面朝下经过第一弹性开关81和第二弹性开关82时,会同时按压第一弹性开关81和第二弹性开关82,以接通伸缩部件4的电路回路,从而使伸缩部件4收缩以带动滑动夹紧装置对罐盖进行夹紧向前移动;当罐盖的平面朝上,凹面朝下时,罐盖滑过第一弹性开关81和第二弹性开关82时只会一次按压第一弹性开关81和第二弹性开关82,而不会出现同时按压第一弹性开关81和第二弹性开关82的问题,从而使伸缩部件4处于断路状态而不对经过的罐盖进行翻转。

具体地,如图7所示,滑道上圆钢5之间还设有分隔盘91,分隔盘91与驱动电机92的输出端连接,第一弹性开关81和第二弹性开关82电性连接于驱动电机92的电路回路上;分隔盘91上设有隔挡条93上;当第一弹性开关81和第二弹性开关82接通后,驱动电机92通过控制器控制分隔盘91转动90度的角度,使得隔挡条93对后一个罐盖进行阻挡,以便于前一个罐盖翻转完成,滑动夹紧装置复位后,驱动电机92再转动90度角度来使隔挡条93脱离罐盖。

以上,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术对以上实施例所做的任何改动修改、等同变化及修饰,均属于本技术方案的保护范围。