一种阵列基板及其制备方法、显示面板

文献发布时间:2023-06-19 09:38:30

技术领域

本申请涉及显示技术领域,尤其涉及一种阵列基板及其制备方法、显示面板。

背景技术

LTPO(低温多晶氧化物)是一种低功耗OLED显示技术,LTPO TFT具有比LTPS TFT更低的驱动功率。LTPS(低温多晶硅)产品显示静止图像需要60Hz,但是LTPO产品可以降低到1Hz,驱动功率大大降低。LTPO产品将部分低温多晶硅晶体管转换成氧化物半导体晶体管,因此漏电流更少,可使电容器电压(电荷)保持一秒钟,以驱动1Hz。LTPS产品漏电流大,即使驱动静止像素也需要60Hz;否则,亮度会大幅降低,而LTPO产品不会。因此LTPO产品具有较低的功耗越来越受到人们的追捧。

与LTPS产品相比,制造LTPO产品需要更多的膜层。首先制造低温多晶硅晶体管,然后通过溅射将金属氧化物(IGZO)沉积在上面以形成氧化物半导体晶体管。目前市面上见到的LTPO产品多为手表产品,为了追求极窄边框,通常在弯折区采用双层SD金属层的转接结构,即弯折区需要经过SD2层、SD1层实现与信号线GE层的多次转接,大大增加了弯折区信号线电阻,同时由于多次转接也存在接触不良等问题。

因此,现有技术存在缺陷,急需解决。

发明内容

本申请提供一种阵列基板及其制备方法、显示面板,能够解决传统结构由于需要多层转接线实现弯折区两侧的信号导通而引起的弯折区线路电阻大以及转接接触不良等问题。

为解决上述问题,本申请提供的技术方案如下:

本申请提供一种阵列基板,包括弯折区和非弯折区,所述阵列基板还包括:

基底层;

无机堆叠层,设置于所述基底层上,且所述无机堆叠层在所述弯折区开设有凹槽,所述无机堆叠层中设置有第一金属线,所述第一金属线位于所述弯折区两侧的非弯折区内;

填充层,填充至所述凹槽内;

第二金属线,设置于所述无机堆叠层以及所述填充层之上,所述弯折区两侧的所述第一金属线通过所述第二金属线搭接。

在本申请的阵列基板中,所述无机堆叠层对应所述非弯折区的部分设有多个第一薄膜晶体管以及多个第二薄膜晶体管,所述第一薄膜晶体管的漏极与所述第二薄膜晶体管的源极电连接,所述第一薄膜晶体管为低温多晶硅薄膜晶体管,所述第二薄膜晶体管为氧化物半导体薄膜晶体管。

在本申请的阵列基板中,所述第一薄膜晶体管包括层叠设置的第一有源层、第一栅极、第一电极以及第一源/漏极,所述第二薄膜晶体管包括层叠设置的第二电极、第二有源层、第二栅极以及第二源/漏极,其中,所述第一电极与所述第二电极同层设置,所述第一源/漏极与所述第二源/漏极同层设置。

在本申请的阵列基板中,所述第一金属线与所述第一电极以及所述第二电极同层设置,所述第二金属线与所述第一源/漏极以及所述第二源/漏极同层设置。

在本申请的阵列基板中,所述阵列基板还包括位于所述无机堆叠层上层叠设置的第一平坦层和第二平坦层,所述第一平坦层上设置有第三金属线,所述第二平坦层上设置有阳极,其中,所述阳极通过所述第三金属线与所述第一源/漏极搭接。

本申请还提供一种阵列基板的制备方法,所述制备方法包括以下步骤:

步骤S1,在基底层上制备无机堆叠层和第一金属线,所述基底层包括弯折区和非弯折区,其中,所述第一金属线位于所述弯折区两侧的非弯折区内且埋设于所述无机堆叠层中;

步骤S2,对所述无机堆叠层进行图案化,以形成位于所述弯折区的凹槽,以及形成对应所述第一金属线的开孔;

步骤S3,在所述凹槽内填充填充层;

步骤S4,在所述无机堆叠层以及所述填充层上制备源漏金属层,并对所述源漏金属层进行图案化,以形成位于所述弯折区的第二金属线,其中,所述第二金属线通过所述开孔与所述弯折区两侧的所述第一金属线搭接。

在本申请的制备方法中,所述步骤S1包括以下步骤:

步骤S101,在所述基底层上依次制备第一有源层、第一栅绝缘层、与所述第一有源层对应的第一栅极、以及第二栅绝缘层;

步骤S102,在所述第二栅绝缘层上制备第一电极层,对所述第一电极层进行图案化,以形成对应所述第一栅极的第一电极、与所述第一电极间隔的第二电极、以及位于所述弯折区两侧的第一金属线;

步骤S103,在所述第一电极上依次制备第一介电层、对应所述第二电极的第二有源层、第三栅绝缘层、对应所述第二有源层的第二栅极以及第二介电层。

在本申请的制备方法中,所述基底层上设置有缓冲层,对所述无机堆叠层进行图案化的步骤包括:

步骤S201,对所述无机堆叠层进行第一次蚀刻,形成对应所述第二有源层两端且贯穿所述第二介电层以及所述第三栅绝缘层的第一开孔;

步骤S202,对所述无机堆叠层进行第二次蚀刻,同时形成对应所述第一金属线的第二开孔以及对应所述第一有源层两端的第三开孔,其中,所述第二开孔贯穿所述第二介电层、所述第三栅绝缘层以及所述第一介电层,所述第三开孔贯穿所述第二介电层、所述第三栅绝缘层、所述第一介电层、所述第二栅绝缘层以及所述第一栅绝缘层;

步骤S203,对所述无机堆叠层进行第三次蚀刻,形成对应所述弯折区且贯穿所述第二栅绝缘层、所述第一介电层、所述第三栅绝缘层以及所述第二介电层的第四开孔;

步骤S204,对所述无机堆叠层进行第四次蚀刻,形成对应所述弯折区且贯穿所述缓冲层、所述第一栅绝缘层的第五开孔,其中,所述第五开孔与所述第四开孔贯通以形成所述凹槽。

在本申请的制备方法中,对所述源漏金属层进行图案化的步骤包括:

步骤S401,对所述源漏金属层进行图案化,同时形成对应所述第一有源层的第一源/漏极、对应所述第二有源层的第二源/漏极以及对应所述第一金属线的第二金属线,其中,所述第一源/漏极通过所述第三开孔与所述第一有源层接触,所述第二源/漏极通过所述第一开孔与所述第二有源层接触,所述第二金属线通过所述第二开孔与所述第一金属线接触。

本申请还提供一种显示面板,包括如上所述的阵列基板。

本申请的有益效果为:本申请提供的阵列基板及其制备方法、显示面板,通过在阵列基板的弯折区只采用一层转接线实现弯折区两侧信号的导通,从而解决传统结构由于需要多层转接线实现弯折区两侧的信号导通而引起的弯折区线路电阻大以及转接接触不良等问题。

附图说明

下面结合附图,通过对本申请的具体实施方式详细描述,将使本申请的技术方案及其它有益效果显而易见。

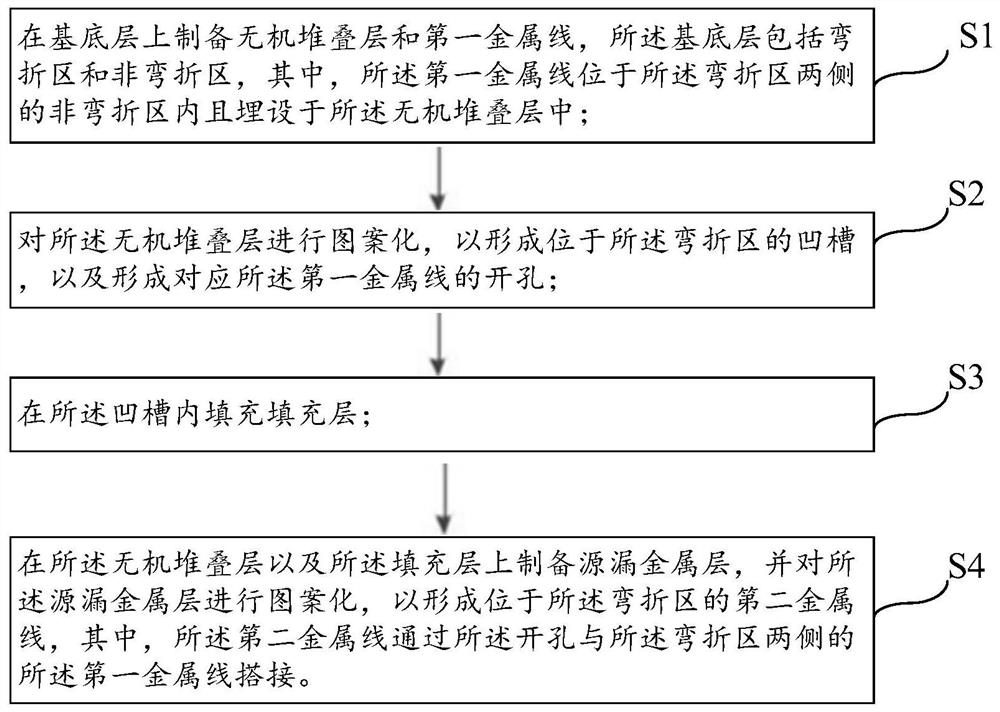

图1为本申请一种实施例提供的阵列基板的制备方法流程图;

图2-图10为本申请实施例提供的阵列基板的制备流程示意图;

图11为本申请另一种实施例提供的阵列基板的制备方法流程图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本申请中,“/”表示“或者”的意思。

本申请可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

以下请结合具体实施例对本申请的阵列基板以及制备方法、显示面板进行详细描述。

请参照图1所示,为本申请一种实施例提供的阵列基板的制备方法流程图。并结合图2-图10所示,为本申请实施例提供的阵列基板的制备流程示意图。所述制备方法包括以下步骤:

步骤S1,在基底层上制备无机堆叠层和第一金属线,所述基底层包括弯折区和非弯折区,其中,所述第一金属线位于所述弯折区两侧的非弯折区内且埋设于所述无机堆叠层中。

具体地,所述步骤S1包括以下步骤:

步骤S101,在所述基底层上依次制备第一有源层、第一栅绝缘层、与所述第一有源层对应的第一栅极、以及第二栅绝缘层。

如图2所示,其中,所述基底层包括层叠设置的柔性层101以及缓冲层102,所述基底层包括弯折区A和非弯折区B。在所述缓冲层102上制备非晶硅层,对所述非晶硅层进行激光退火形成多晶硅层,并对所述多晶硅层进行图案化形成所述第一有源层103。之后在所述第一有源层103上整层的制备第一栅绝缘层104和第一金属层,对所述第一金属层进行图案化形成对应所述第一有源层103的第一栅极105。随后在所述第一栅极105上整层的制备第二栅绝缘层106。

步骤S102,在所述第二栅绝缘层上制备第一电极层,对所述第一电极层进行图案化,以形成对应所述第一栅极的第一电极、与所述第一电极间隔的第二电极、以及位于所述弯折区两侧的第一金属线。

如图3所示,在所述第二栅绝缘层106上制备第一电极层,对所述第一电极层进行图案化,以同时形成对应所述第一栅极105的第一电极107、与所述第一电极107间隔的第二电极108、以及位于所述弯折区A两侧的第一金属线109。

在一种实施例中,所述第一电极层与所述第一金属层的材料相同。例如,可以包括由从铝(Al)、铂(Pt)、钯(Pd)、银(Ag)、镁(Mg)、金(Au)、镍(Ni)、钕(Nd)、铱(Ir)、铬(Cr)、锂(Li)、钙(Ca)、钼(Mo)、钛(Ti)、钨(W)和铜(Cu)中选择的至少一种金属形成的单层或多层。

步骤S103,在所述第一电极上依次制备第一介电层、对应所述第二电极的第二有源层、第三栅绝缘层、对应所述第二有源层的第二栅极以及第二介电层。

如图4所示,在所述第一电极上依次制备整层的第一介电层110、氧化物半导体层111,对所述氧化物半导体层111进行图案化,形成对应所述第二电极108的第二有源层112。

如图5所示,在所述第二有源层112上整层的依次制备第三栅绝缘层113和第二金属层,并对所述第二金属层进行图案化,形成对应所述第二有源层112的第二栅极114。然后在所述第二栅极114上整层的制备第二介电层115。

在一种实施例中,所述第二金属层与所述第一金属层的材料相同。

其中,所述无机堆叠层包括层叠设置的所述缓冲层102、所述第一栅绝缘层104、所述第二栅绝缘层106、所述第一介电层110、所述第三栅绝缘层113以及所述第二介电层115。

步骤S2,对所述无机堆叠层进行图案化,以形成位于所述弯折区的凹槽,以及形成对应所述第一金属线的开孔。

具体地,如图6所示,采用一道半色调掩膜板对所述无机堆叠层进行图案化制程,其中,对所述无机堆叠层进行图案化的步骤包括:

步骤S201,对所述无机堆叠层进行第一次蚀刻,形成对应所述第二有源层112两端且贯穿所述第二介电层115以及所述第三栅绝缘层113的第一开孔1001。

步骤S202,对所述无机堆叠层进行第二次蚀刻,同时形成对应所述第一金属线109的第二开孔1002以及对应所述第一有源层103两端的第三开孔1003,其中,所述第二开孔1002贯穿所述第二介电层115、所述第三栅绝缘层113以及所述第一介电层110,所述第三开孔1003贯穿所述第二介电层115、所述第三栅绝缘层113、所述第一介电层110、所述第二栅绝缘层106以及所述第一栅绝缘层104。

步骤S203,对所述无机堆叠层进行第三次蚀刻,形成对应所述弯折区A且贯穿所述第二栅绝缘层106、所述第一介电层110、所述第三栅绝缘层113以及所述第二介电层115的第四开孔1004。

步骤S204,对所述无机堆叠层进行第四次蚀刻,形成对应所述弯折区A且贯穿所述缓冲层102、所述第一栅绝缘层104的第五开孔1005,其中,所述第五开孔1005与所述第四开孔1004贯通以形成所述凹槽。

步骤S3,在所述凹槽内填充填充层。

如图7所示,在所述第五开孔1005与所述第四开孔1004形成的所述凹槽内填充有机材料的填充层116。由于所述弯折区A对应的无机堆叠层被挖去并填充有机材料的柔性膜层,因此可以提升所述弯折区A的弯折性能。

步骤S4,在所述无机堆叠层以及所述填充层上制备源漏金属层,并对所述源漏金属层进行图案化,以形成位于所述弯折区的第二金属线,其中,所述第二金属线通过所述开孔与所述弯折区两侧的所述第一金属线搭接。

具体地,如图8所示,对所述源漏金属层进行图案化的步骤包括:

步骤S401,对所述源漏金属层进行图案化,同时形成对应所述第一有源层103的第一源/漏极117、对应所述第二有源层112的第二源/漏极118以及对应所述第一金属线109的第二金属线119,其中,所述第一源/漏极117通过所述第三开孔1003与所述第一有源层103接触,所述第二源/漏极118通过所述第一开孔1001与所述第二有源层112接触,所述第二金属线119通过所述第二开孔1002与所述第一金属线109接触。

其中,所述第一金属线109与所述非弯折区B内的信号线(例如数据线等)连接,所述第一金属线109在所述弯折区A处断开,并通过所述第二金属线119实现电性搭接。由于本申请的阵列基板在弯折区只采用一层转接线(第二金属线119)实现弯折区两侧信号的导通,从而解决传统结构由于需要多层转接线实现弯折区两侧的信号导通而引起的弯折区线路电阻大以及转接接触不良等问题。

如图11所示,在另一种实施例中,在所述步骤S4之后还包括以下步骤:

步骤S5,如图9所示,在所述第二金属线119上整层制备第一平坦层120,对所述第一平坦层120进行图案化形成对应所述第一源/漏极117的第一过孔,然后在所述第一平坦层120上制备第三金属层,对所述第三金属层进行图案化,形成与所述第一源/漏极117电连接的第三金属线121。

其中,所述第三金属层与所述源漏金属层的材料相同,例如可以是Cu,Al,Ag,Mo,Cr,Nd,Ni,Mn,Ti,Ta,W等金属以及这些金属的合金。所述第三金属层与所述源漏金属层可以是单层结构或者多层结构,多层结构比如Cu/Mo,Ti/Cu/Ti,Mo/Al/Mo等。

步骤S6,如图10所示,在所述第三金属线121上整层制备第二平坦层122,对所述第二平坦层122进行图案化,形成对应所述第三金属线121的第二过孔,然后在所述第二平坦层122上制备阳极层,对所述阳极层进行图案化,形成与所述第三金属线121电连接的阳极123;在所述阳极123上制备像素定义层124,对所述像素定义层124进行图案化,形成对应所述阳极123的像素开口区。

本申请还提供一种采用上述制备方法制备的阵列基板,所述阵列基板的结构请参照图2-图10所示,所述阵列基板包括弯折区A和非弯折区B,所述阵列基板还包括:基底层;无机堆叠层,设置于所述基底层上,且所述无机堆叠层在所述弯折区A开设有凹槽,所述无机堆叠层中设置有第一金属线109,所述第一金属线109位于所述弯折区A两侧的非弯折区B内;填充层116,填充至所述凹槽内;第二金属线119,设置于所述无机堆叠层以及所述填充层之上,所述弯折区两侧的所述第一金属线109通过所述第二金属线119搭接。

其中,所述基底层包括柔性层101和缓冲层102。所述无机堆叠层包括层叠设置的所述缓冲层102、所述第一栅绝缘层104、所述第二栅绝缘层106、所述第一介电层110、所述第三栅绝缘层113以及所述第二介电层115。

所述无机堆叠层对应所述非弯折区B的部分设有多个第一薄膜晶体管以及多个第二薄膜晶体管,所述第一薄膜晶体管的漏极与所述第二薄膜晶体管的源极电连接,所述第一薄膜晶体管为低温多晶硅薄膜晶体管,所述第二薄膜晶体管为氧化物半导体薄膜晶体管。

所述第一薄膜晶体管包括层叠设置的第一有源层103、第一栅极105、第一电极107以及第一源/漏极117,所述第二薄膜晶体管包括层叠设置的第二电极108、第二有源层112、第二栅极114以及第二源/漏极118,其中,所述第一电极107与所述第二电极108同层设置,所述第一源/漏极117与所述第二源/漏极118同层设置。

所述第一金属线109与所述第一电极107以及所述第二电极108同层设置,所述第二金属线119与所述第一源/漏极117以及所述第二源/漏极118同层设置。

所述阵列基板还包括位于所述无机堆叠层上层叠设置的第一平坦层120和第二平坦层122,所述第一平坦层120上设置有第三金属线121,所述第二平坦层122上设置有阳极123,其中,所述阳极123通过所述第三金属线121与所述第一源/漏极117搭接。

本申请还提供一种显示面板,包括如上所述的阵列基板。

本申请提供的阵列基板及其制备方法、显示面板,通过在阵列基板的弯折区只采用一层转接线实现弯折区两侧信号的导通,从而解决传统结构由于需要多层转接线实现弯折区两侧的信号导通而引起的弯折区线路电阻大以及转接接触不良等问题。

综上所述,虽然本申请已以优选实施例揭露如上,但上述优选实施例并非用以限制本申请,本领域的普通技术人员,在不脱离本申请的精神和范围内,均可作各种更动与润饰,因此本申请的保护范围以权利要求界定的范围为准。

- 一种阵列基板的制备方法及阵列基板、显示面板

- 一种阵列基板、显示面板、显示装置及阵列基板的制备方法