一种副仪表板杯托支架成型工艺

文献发布时间:2024-01-17 01:12:29

技术领域

本发明涉及冲压技术领域,尤其是涉及一种副仪表板杯托支架成型工艺。

背景技术

由于副仪表板空间限制且根据用户实际使用状况而言,副仪表板中的杯托支架并不需要过厚的钢板原料,从而导致杯托支架上与副仪表板的连接孔接近于钢板的厚度,因此对钢板冲的连接孔即为冲小孔,从小孔就是指冲孔孔径小于或接近于材料厚度的冲裁,冲小孔时,冲头极易折断。

当冲料厚3.0mm的热轧钢板时,冲孔直径3.6mm,冲孔的冲裁力按公式P=k*L*t*σb计算(其中:P冲裁-冲裁力,单位为kN;k-安全系数,取值1.0;L-孔径周长11.3mm;t-板料厚度,3.0mm;σb-材料强度极限,按材料实测值295MPa计算);

计算可得单个孔冲裁力:P=1.0*11.3*3.0*295=10.0kN;

因材料厚度3.0mm,冲孔直径3.6mm,孔径料厚比值1.2,冲头结构强度弱,实际生产时冲头易折断。

因此,有必要对现有技术中的副仪表板杯托支架成型工艺进行改进。

发明内容

本发明的目的在于克服现有技术中存在的缺陷,提供一种副仪表板杯托支架成型工艺,对钢板最终成孔处进行预冲击,使钢板发生弹性变形或塑形变形,上模座与下模座的一次合模即可完成对钢板的正冲与反冲,加快钢板成孔处发生变形以及增加变形次数,使最终成孔处的钢板产生金属疲劳,最终冲孔的冲裁力减小。

为实现上述技术效果,本发明的技术方案为:一种副仪表板杯托支架成型工艺,包括以下步骤:

S100、落料冲定位孔;

S200、将带有定位孔的钢板级进后进行冲裁切边;

S300、将冲裁切边后的钢板级进后进行翻边处理;

S400、将翻边后的钢板级进后进行冲小孔;

S500、对冲完小孔的钢板级进后进行分离切断;

步骤S100和/或步骤S200和/或步骤S300和/或步骤100至步骤400之间设置有对钢板向下预冲的正预冲操作以及向上预冲的反预冲操作,一次正预冲操作以及一次反预冲操作为一组预冲步骤,预冲步骤设置有若干组,一组预冲步骤设置于同一级进步骤中。

优选的技术方案为,步骤S200包括:

S210、将带有定位孔的钢板级进后进行单边冲裁切边;

S220、将单边冲裁切边的钢板级进后进行另一边冲裁切边。

优选的技术方案为,步骤S300包括:

S310、将冲裁切边后的钢板级进后进行上翻边处理;

S320、将上翻边处理的钢板级进后进行下翻边处理;

S330、将下翻边处理的钢板级进后整形,使产品充分塑形变形;

S340、将整形的钢板级进后修边。

优选的技术方案为,所述步骤S200和/或步骤S300中包括若干空步。

优选的技术方案为,预冲步骤通过以下正反冲模具实现:包括若干组单元模具,所述单元模具包括升降设置的上模座和固定设置的下模座,所述上模座设置有正冲组件,所述下模座设置有反冲组件,所述单元模具包括有三个工作位置:第一工作位置下,所述上模座与所述下模座相分离,所述正冲组件以及反冲组件不工作;第二工作位置下,所述上模座与所述下模座相邻,所述正冲组件对钢板实施正冲作业,所述反冲组件不工作;第三工作位置下,所述上模座与所述下模座相邻,所述正冲组件不工作,所述反冲组件对钢板实施反冲作业。

优选的技术方案为,所述正冲组件包括正冲冲头,所述正冲冲头与所述上模座活动连接,所述正冲冲头与所述上模座、下模座之间设置有用于将所述正冲冲头从第二工作位置切换至第三工作位置的第一切换组件;所述反冲组件包括反冲冲头,所述反冲冲头与所述下模座活动连接,所述反冲冲头与所述上模座、下模座之间设置有用于将所述反冲冲头从第二工作位置切换至第三工作位置的第二切换组件。

优选的技术方案为,所述上模座设置有第一容纳孔,所述第一容纳孔的延伸方向竖直设置,所述正冲冲头与所述第一容纳孔滑动连接;第二工作位置下,所述正冲冲头的冲孔端部位于所述第一容纳孔外,第三工作位置下,所述正冲冲头的冲孔端部位于所述第一容纳孔内。

优选的技术方案为,所述第一切换组件包括设置于所述上模座内的第一滑槽、与所述第一滑槽滑动连接的第一滑块,所述第一滑槽的延伸方向水平设置且与所述第一容纳孔相通;第二工作位置下,所述第一滑块的抵冲部位于所述第一容纳孔中,所述正冲冲头的抵接端部与所述第一滑块相抵接设置,第三工作位置下,所述第一滑块与所述第一容纳孔相分离,所述正冲冲头滑动于所述第一容纳孔内。

优选的技术方案为,所述下模座设置有第二容纳孔,所述第二容纳孔的延伸方向竖直设置,所述反冲冲头与所述第二容纳孔滑动连接;第二工作位置下,所述反冲冲头的冲孔端部位于所述第二容纳孔内,第三工作位置下,所述反冲冲头的冲孔端部位于所述第二容纳孔外。

优选的技术方案为,所述第二切换组件包括设置于所述下模座内的第二滑槽、与所述第二滑槽滑动连接的第二滑块,所述第二滑槽的延伸方向水平设置且与所述第二容纳孔相通,所述第二滑块包括延伸至所述反冲冲头下方的承载台以及设置于所述承载台上的托起斜面;第二工作位置下,所述第二滑块将所述第二容纳孔封闭,所述第二容纳孔的孔口与所述第二滑块相配合形成凹模,所述反冲冲头的抵接端部与所述承载台相触设置,第三工作位置下,所述第二滑块与所述第二容纳孔相分离,所述反冲冲头的抵接端部与所述托起斜面相抵接。

优选的技术方案为,还包括用于将第一滑块从第三工作位置复位至第二工作位置的第一复位组件。

优选的技术方案为,还包括用于将第二滑块从第三工作位置复位至第二工作位置的第二复位组件。

优选的技术方案为,还包括在第二工作位置以及第三工位位置下对钢板进行固定的限位板。

优选的技术方案为,沿级进方向,下一组所述单元模具的正冲冲头以及反冲冲头的冲头直径不小于上一组所述单元模具的正冲冲头以及反冲冲头的冲头直径和/或下一组所述单元模具的正冲冲头以及反冲冲头的预冲深度不小于上一组所述单元模具的正冲冲头以及反冲冲头的预冲深度。

优选的技术方案为,所述第一切换组件还包括固定设置于所述下模座的第一插块以及开设于所述第一滑块的底面的第一切换槽;所述第一切换槽包括第一斜面,所述第一斜面从所述第一切换槽的槽口至槽底逐渐延伸且延伸方向朝向所述第一滑槽,所述第一斜面在水平面投影的长度不小于所述第一容纳孔的直径;所述第一插块设置有与所述第一斜面相滑动配合的第二斜面。

优选的技术方案为,所述第二切换组件还包括固定设置于所述上模座的第二插块以及开设于所述第二滑块的顶面的第二切换槽;所述第二切换槽包括第三斜面,所述第三斜面从所述第二切换槽的槽口至槽底逐渐延伸且延伸方向朝向所述第二滑槽,所述第三斜面在水平面投影的长度不小于所述第二容纳孔的直径;所述第二插块设置有与所述第三斜面相滑动配合的第四斜面。

本发明的优点和有益效果在于:本发明副仪表板杯托支架成型工艺设计合理,通过在同一单元模具内设置正冲组件以及反冲组件,对钢板最终成孔处进行预冲击,使钢板发生弹性变形或塑形变形,上模座与下模座的一次合模即可完成对钢板的正冲与反冲,加快钢板成孔处发生变形以及增加变形次数,从而钢板成孔处产生金属疲劳,最终冲孔的冲裁力大大减小,提高了冲头的使用寿命;随着钢板一次次级进至下一工位,正冲与反冲的冲头直径以及预冲深度逐渐增加,从而保障了每一个级进工位冲头的使用寿命。

附图说明

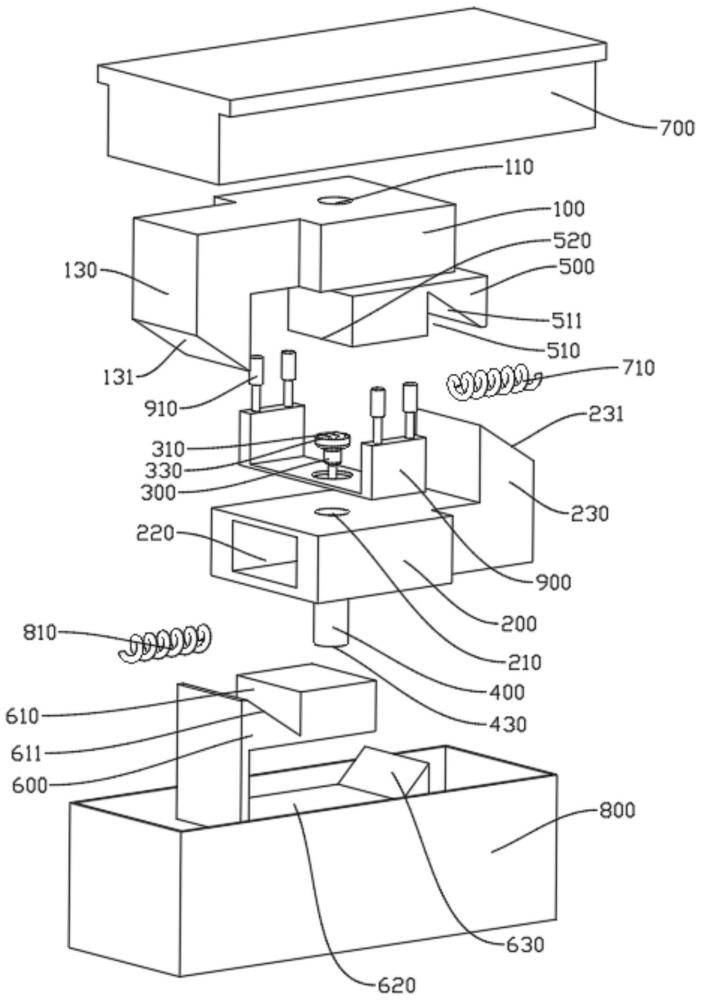

图1是本发明副仪表板杯托支架成型工艺级进模的结构示意图;

图2是本发明副仪表板杯托支架成型工艺实施例第一工作位置下的结构示意图;

图3是图2的爆炸示意图;

图4是图2的剖视图;

图5是图3的剖视图;

图6是第二滑块的结构示意图;

图7是本发明副仪表板杯托支架成型工艺实施例第二工作位置下的结构示意图;

图8是图7的剖视图;

图9是本发明副仪表板杯托支架成型工艺实施例第三工作位置下的结构示意图;

图10是图9的剖视图;

图11是级进模中钢板的结构示意图;

图12是本发明另一个具体实施方式的上模座的爆炸示意图;

图13是图12的剖视图;

图14是本发明另一个具体实施方式的正冲冲头位于第二工作位置下的结构示意图;

图15是图14的剖视图;

图16是上模座内部的结构示意图;

图17是本发明再一个具体实施方式的第三工作位置下的内部结构示意图;

图18是图17中下壳体的结构示意图;

图中:100、上模座;110、第一容纳孔;120、第一滑槽;130、第二插块;131、第四斜面;140、放置槽;150、滚珠组件;200、下模座;210、第二容纳孔;220、第二滑槽;230、第一插块;231、第二斜面;300、正冲冲头;310、转辊;320、第一冲孔端部;330、第一抵接端部;400、反冲冲头;410、承载斜面;420、第二冲孔端部;430、第二抵接端部;500、第一滑块;510、第一切换槽;511、第一斜面;520、抵冲部;600、第二滑块;610、第二切换槽;611、第三斜面;620、承载台;630、托起斜面;640、凹槽;650、导向块;700、上壳体;710、第一弹性件;800、下壳体;810、第二弹性件;820、导向槽;830、压簧座;900、限位板;910、第三弹性件;a、压机;b、级进模。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

实施例

如图1-11所示,实施例的副仪表板杯托支架成型工艺,包括以下步骤:

S100、落料冲定位孔;

S200、将带有定位孔的钢板级进后进行冲裁切边;

S300、将冲裁切边后的钢板级进后进行翻边处理;

S400、将翻边后的钢板级进后进行冲小孔;

S500、对冲完小孔的钢板级进后进行分离切断;

步骤S100和/或步骤S200和/或步骤S300和/或步骤100至步骤400之间设置有对钢板向下预冲的正预冲操作以及向上预冲的反预冲操作,一次正预冲操作以及一次反预冲操作为一组预冲步骤,预冲步骤设置有若干组,一组预冲步骤设置于同一级进步骤中。

通过这样的设计,每一次的上下模合模,即可完成预冲步骤,对最终成孔处先后进行正预冲操作和反预冲操作,使最终成孔处的钢板产生金属疲劳,最终冲孔的冲裁力大大减小,提高了冲头的使用寿命。

具体的,步骤S200包括:

S210、将带有定位孔的钢板级进后进行单边冲裁切边;

S220、将单边冲裁切边的钢板级进后进行另一边冲裁切边。

具体的,步骤S300包括:

S310、将冲裁切边后的钢板级进后进行上翻边处理;

S320、将上翻边处理的钢板级进后进行下翻边处理;

S330、将下翻边处理的钢板级进后整形,使产品充分塑形变形;

S340、将整形的钢板级进后修边。

进一步的,所述步骤S200和/或步骤S300中包括若干空步。

通过这样的设计,由于每次级进进程恒定,当上一步所需模具较大时,下一步无空间安装相应步骤的模具,此步骤即可安排空步。

副仪表板杯托支架成型工艺中预冲步骤所使用的正反冲模具,包括若干组单元模具,单元模具包括升降设置的上模座100和固定设置的下模座200,上模座100设置有正冲组件,下模座200设置有反冲组件,单元模具包括有三个工作位置:第一工作位置下,上模座100与下模座200相分离,正冲组件以及反冲组件不工作;第二工作位置下,上模座100与下模座200相贴合,正冲组件对钢板实施正冲作业,反冲组件不工作;第三工作位置下,上模座100与下模座200相贴合,正冲组件不工作,反冲组件对钢板实施反冲作业。

通过这样的设计,通过上模座100、下模座200、正冲组件以及反冲组件的配合实现预冲步骤,从初始位置的第一工作位置,随着压机驱动上模座100下压,到达第二工作位置,正冲组件对钢板的最终成孔处进行预冲正冲作业,随着压机持续驱动上模座100下压,达到第三工作位置,正冲组件与钢板脱离,反冲组件对钢板的最终成孔处进行预冲反冲作业,随后随着压机复位,上模座100上升,从第三工作位置复位至第一工作位置。

具体的,正冲组件包括正冲冲头300,正冲冲头300与上模座100活动连接,正冲冲头300与上模座100、下模座200之间设置有用于将正冲冲头300从第二工作位置切换至第三工作位置的第一切换组件。

通过这样的设计,正冲冲头300实现了对钢板的预冲正冲。

具体的,反冲组件包括反冲冲头400,反冲冲头400与下模座200活动连接,反冲冲头400与上模座100、下模座200之间设置有用于将反冲冲头400从第二工作位置切换至第三工作位置的第二切换组件。

通过这样的设计,反冲冲头400实现了对钢板的预冲反冲。

具体的,上模座100设置有第一容纳孔110,第一容纳孔110的延伸方向竖直设置,正冲冲头300与第一容纳孔110滑动连接;第二工作位置下,正冲冲头300的第一冲孔端部320位于第一容纳孔110外,第三工作位置下,正冲冲头300的第一冲孔端部320位于第一容纳孔110内。

通过这样的设计,实现了正冲冲头300在第二工作位置工作在第三工作位置不工作的目的。

具体的,第一切换组件包括设置于上模座100内的第一滑槽120、与第一滑槽120滑动连接的第一滑块500,第一滑槽120的延伸方向水平设置且与第一容纳孔110相通;第二工作位置下,第一滑块500的抵冲部520位于第一容纳孔110内,正冲冲头300的第一抵接端部330与第一滑块500相抵接设置,第三工作位置下,第一滑块500与第一容纳孔110相分离,正冲冲头300滑动于第一容纳孔110内。

通过这样的设计,第二工作位置下,正冲冲头300的抵接部与第一滑块500的抵冲部520相抵,以保证正冲冲头300可以对钢板进行预冲正冲;随着第一滑块500的外滑,第一滑块500与正冲冲头300相脱离,正冲冲头300不受压力,可以在第一容纳孔110内自由升降,正冲冲头300处于第三工作位置。

进一步的,正冲冲头300的抵接部转动设置有转辊310,转辊310的转动轴心线方向垂直于第一滑块500的滑动方向。

通过这样的设计,减小第一滑块500与正冲冲头300之间的滑动摩擦力。

具体的,第一切换组件还包括固定设置于下模座200的第一插块230以及开设于第一滑块500的底面的第一切换槽510;第一切换槽510包括第一斜面511,第一斜面511从第一切换槽510的槽口至槽底逐渐延伸且延伸方向朝向第一滑槽120,第一斜面511在水平面投影的长度不小于第一容纳孔110的直径;第一插块230设置有与第一斜面511相滑动配合的第二斜面231。

通过这样的设计,随着上模座100的下降,第一插块230的第二斜面231与第一滑块500的第一斜面511相抵触,随着上模座100的持续下降,由于第一插块230在水平方向上的位置不变,在第二斜面231与第一斜面511相互滑动配合下,第一滑块500沿水平方向向远离第一容纳孔110的方向滑动。

具体的,第一斜面511与水平面的夹角为30度。这样的设计,可以保证第一滑块500水平方向上的移动距离大于竖直方向上的移动距离,因此第一滑块500的厚度无需过厚。

具体的,下模座200设置有第二容纳孔210,第二容纳孔210的延伸方向竖直设置,反冲冲头400与第二容纳孔210滑动连接;第二工作位置下,反冲冲头400的第二冲孔端部420位于第二容纳孔210内,第三工作位置下,反冲冲头400的第二冲孔端部420位于第二容纳孔210外。

通过这样的设计,实现了反冲冲头400在第二工作位置不工作、在第三工作位置工作的目的。

具体的,第二切换组件包括设置于下模座200内的第二滑槽220、与第二滑槽220滑动连接的第二滑块600,第二滑槽220的延伸方向水平设置且与第二容纳孔210相通,第二滑块600包括延伸至反冲冲头400下方的承载台620以及设置于承载台620上的托起斜面630;第二工作位置下,第二滑块600将第二容纳孔210封闭,第二容纳孔210的孔口与第二滑块600相配合形成凹模,反冲冲头400的第二抵接端部430与承载台620相触设置,第三工作位置下,第二滑块600与第二容纳孔210相分离,反冲冲头400的第二抵接端部430与托起斜面630相抵接。

通过这样的设计,第二工作位置下,反冲冲头400位于第二容纳孔210内,反冲冲头400被承载台620托着,随着第二滑块600向远离第二容纳孔210的方向滑动,托起斜面630与反冲冲头400相抵并驱动反冲冲头400上升,对钢板实施预冲反冲作业。

具体的,第二切换组件还包括固定设置于上模座100的第二插块130以及开设于第二滑块600的顶面的第二切换槽610;第二切换槽610包括第三斜面611,第三斜面611从第二切换槽610的槽口至槽底逐渐延伸且延伸方向朝向第二滑槽220,第三斜面611在水平面投影的长度不小于第二容纳孔210的直径;第二插块130设置有与第三斜面611相滑动配合的第四斜面131。

通过这样的设计,随着上模座100的下降,第二插块130的第四斜面131与第二滑块600的第三斜面611相抵触,随着上模座100的持续下降,由于第二插块130在水平方向上的位置不变,在第四斜面131与第三斜面611相互滑动配合下,第二滑块600沿水平方向向远离第二容纳孔210的方向滑动。

进一步的,第二滑块600设置有凹槽640,凹槽640的延伸方向向上设置,第二工作位置下,反冲冲头400的第二冲孔端部420与凹槽640的槽底相邻或相触设置。

反冲冲头400的上升距离与第二切换槽610的槽深一致,由于第二切换槽610的槽深必定小于第二滑块600的厚度,若无凹槽640,反冲冲头400则无法从第二工作位置切换至第三工作位置;因而,通过这样的设计,可以减少反冲冲头400与下模座200顶端之间的距离,从而保证反冲冲头400可以顺利凸出第二容纳孔210外。

进一步的,还包括用于将第一滑块500从第三工作位置复位至第二工作位置的第一复位组件。

通过这样的设计,当压机以及上模座100复位至第一工作位置时,第一滑块500以及正冲冲头300可以自动复位。

具体的,第一复位组件包括套设于上模座100外的上壳体700,上壳体700的内壁与第一滑块500的侧壁之间夹设有第一弹性件710。

通过这样的设计,随着上模座100的上升,正冲冲头300在重力作用下自动下降,第一滑块500在第一弹性件710的作用下复位将第一容纳孔110封闭。第一弹性件710可以是压簧。

进一步的,还包括用于将第二滑块600从第三工作位置复位至第二工作位置的第二复位组件。

通过这样的设计,当压机以及上模座100复位至第一工作位置时,第二滑块600以及反冲冲头400可以自动复位。

具体的,第二复位组价包括套设于下模座200外的下壳体800,下壳体800的内壁与第二滑块600的侧壁之间夹设有第二弹性件810。

通过这样的设计,随着上模座100的上升,反冲冲头400在重力作用下自动下降,第二滑块600在第二弹性件810的作用下复位将第二容纳孔210封闭。第二弹性件810可以是压簧。

具体的,还包括在第二工作位置以及第三工位位置下对钢板进行固定的限位板900,限位板900与上壳体700之间夹设有第三弹性件910。

通过这样的设计,保证了对钢板预冲时钢板位置的固定。第三弹性件910可以是氮气弹簧。

沿级进方向,下一组单元模具的正冲冲头以及反冲冲头的冲头直径不小于上一组所述单元模具的正冲冲头以及反冲冲头的冲头直径和/或下一组单元模具的正冲冲头以及反冲冲头的预冲深度不小于上一组所述单元模具的正冲冲头以及反冲冲头的预冲深度。

通过这样的设计,一步步的级进,预冲凸台逐渐变大、变深,使最终成孔处的钢板产生金属疲劳,最终冲孔的冲裁力大大减小,且保证每一个级进工位正冲冲头、反冲冲头的使用寿命。

预冲步骤,包括以下步骤:

S1、正冲组件对钢板正冲,使钢板形成上凹部;反冲组件对钢板反冲,使钢板形成下凹部,上凹部不变或被冲平;

S2、钢板级进至下一工位,下一工位的正冲组件对钢板正冲,使钢板形成直径更大的上凹部和/或槽深更深的上凹部;反冲组件对钢板反冲,使钢板形成直径更大的下凹部和/或槽深更深的下凹部,上凹部不变或被冲平或被向上冲起形成上凸台;

S3、随着钢板一次次级进至下一工位,上凹部的直径以及槽深逐渐增大,下凹部的直径以及槽深同样逐渐增大,钢板表面形成向上凸起的上凸台。

实施例的具体使用方式为:

初始状态,上模座100与下模座200相分离,正冲冲头300以及反冲冲头400位于第一工作位置,第一弹性件710、第二弹性件810呈自然状态,第一滑块500部分位于第一容纳孔110中,第二滑块600部分位于第二容纳孔210中,正冲冲头300的第一抵接端部330与第一滑块500相抵接,正冲冲头300的冲孔端凸出于上模座100的下端,反冲冲头400的的第二抵接端部430位于承载台620上,反冲冲头400的冲孔端位于凹槽640内;

随着压机驱动上模座100下降,单元模具从第一工作位置向第二工作位置过渡,限位板900与钢板抵触并将钢板固定于下模座200上,第二斜面231与第一斜面511想抵并滑动,驱动第一滑块500向远离第一容纳孔110的方向滑动,当正冲冲头300的冲孔端与钢板的上表面相抵并进行正冲作业时,第一滑块500仅余抵冲部520位于第一容纳孔110内,与正冲冲头300的第一抵接端部330相抵接;第四斜面131与第三斜面611相抵,随着第二插块130的下降即驱动第二滑块600向远离第二容纳孔210的方向滑动,逐渐露出第二容纳孔210;

随着压机继续驱动上模座100下降,单元模具从第二工作位置向第三工作位置过渡,第一滑块500完全脱离第一容纳孔110,正冲冲头300可以完全在第一容纳孔110内上下活动;托起斜面630与反冲冲头400的第二抵接端部430相抵,随着托起斜面630向第二容纳孔210的方向滑动,托起斜面630将反冲冲头400顶起,反冲冲头400的冲孔端对钢板进行反冲作业(正冲冲头300的作业与反冲冲头400的作业存在先后顺序且二者之间具有时间间隔差);

随着压机驱动上模座100上升,单元模具从第三工作位置复位至第一工作位置,在第二弹性件810以及重力作用下,反冲冲头400下落,第二滑块600复位;随着上模座100的持续上升,在第一弹性件710以及重力作用下,正冲冲头300下落,第一滑块500复位。

在一个具体的实施方式中,副仪表板杯托支架成型工艺,包括以下步骤:

OP10、落料冲定位孔,并完成预冲步骤;

OP20、将带有定位孔的钢板级进后进行单边冲裁切边,并完成预冲步骤;

OP30、空步;

OP40、将单边冲裁切边的钢板级进后进行另一边冲裁切边,并完成预冲步骤;

OP50、空步;

OP60、将冲裁切边后的钢板级进后进行上翻边处理;

OP70、空步;

OP80、将上翻边处理的钢板级进后进行下翻边处理;

OP90、空步;

OP100、将下翻边处理的钢板级进后整形,使产品充分塑形变形,并完成预冲步骤;

OP110、将整形的钢板级进后修边,并完成预冲步骤;

OP120、将翻边后的钢板级进后进行冲小孔;

OP130、对冲完小孔的钢板级进后进行分离切断。

钢板厚度3.0mm,OP120冲孔直径3.6mm,

OP10中,正冲冲头300以及反冲冲头400的冲头直径为:2.5mm,冲出的凸台深度为:0.5mm;冲凸台的力为:5.6kN;

OP20中,正冲冲头300以及反冲冲头400的冲头直径为:2.8mm,冲出的凸台深度为:0.8mm;冲凸台的力为:6.5kN;

OP40中,正冲冲头300以及反冲冲头400的冲头直径为:3.0mm,冲出的凸台深度为:1.0mm;冲凸台的力为:7.0kN;

OP100中,正冲冲头300以及反冲冲头400的冲头直径为:3.2mm,冲出的凸台深度为:1.0mm;冲凸台的力为:7.5kN;

OP110中,正冲冲头300以及反冲冲头400的冲头直径为:3.4mm,冲出的凸台深度为:1.0mm;冲凸台的力为:7.9kN;

经过上述预冲步骤后,OP120冲小孔的力为:8.4kN,相比于直接冲小孔所需的10.0kN冲裁力而言,OP120所需的冲裁力减小明显,提高了OP120中冲头的使用寿命。

如图12-16所示,在另一个具体实施方式中,为了保证正冲冲头300在预冲正冲时不会因正冲冲头300与第一容纳孔110之间的滑动间隙发生微小偏移,为了保证预冲正冲精度,正冲冲头300与第一容纳孔110之间通过滚珠实现滚动连接。

第一容纳孔110的内壁设置有放置槽140,放置槽140内设置有滚珠组件150,滚珠组件150的滚珠与正冲冲头300的侧壁相抵并滚动连接。从而正冲冲头300的上下移动完全被滚珠组件150限位,保证正冲冲头300直上直下不会发生细微偏移。

如图17-18所述,再一个具体实施方式中,承载台620与下壳体800之间设置有相滑动配合的导向块650与导向槽820,导向槽820的延伸方向平行于第二滑块600的滑动方向。

通过这样的设计,进一步保证了第二滑块600滑动的稳定性。

为了保证第一弹性件710、第二弹性件810压缩时的稳定,下壳体800、第二滑块600、上壳体700、第一滑块500均设置有压簧座830。

反冲冲头400设置有与托起斜面630相滑动配合的承载斜面410。这样的设计,相比于反冲冲头400与托起斜面630的点接触将反冲冲头400顶起,承载斜面410与托起斜面630的面接触将反冲冲头400顶起更为稳定。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种汽车副仪表板卷帘杯托的新型盖板

- 一种汽车仪表板/副仪表板杯托卷帘结构

- 一种汽车仪表板/副仪表板杯托卷帘结构