一种模块化组装式钢体PDC钻头

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及油田钻井工程技术领域,特别涉及一种模块化组装式钢体PDC钻头。

背景技术

PDC钻头依靠高硬度、耐磨、自锐的聚晶金刚石复合片(简称PDC齿或切削齿)作为切削元件来剪切和破碎岩石。PDC钻头在软到中硬地层中机械钻速高、寿命长,钻进成本低,因此其在油气井的钻进中得到广泛使用。

目前PDC钻头主要分为胎体式及钢体式二大类,胎体式PDC钻头由于其制造成本较高、制造周期长等因素正在逐渐被钢体式PDC钻头所替代。钢体PDC规格从4"-26",在油田钻井作业中大量使用。常规的钢体PDC钻头冠部刀翼、水槽、喷嘴孔成形主要是通过五轴机床加工,由一圆柱形毛坯经过粗加工、半精加工、精加工一体形成。当加工外径超过12 1/4"以上的大尺寸钢体钻头时,机加时间很长,机床及刀具损耗较大,生产效率低,影响钻头产能。

发明内容

(一)要解决的技术问题

本发明提供了一种模块化组装式钢体PDC钻头,以克服现有的钻头结构复杂,生产时间较长,机床及刀具损耗较大,生产效率低,影响钻头产能等缺陷。

等缺陷。

(二)技术方案

为解决上述问题,本发明提供一种模块化组装式钢体PDC钻头,包括:分别独立的三个模块,分别为第一模块、第二模块和第三模块;

所述第一模块为刀翼部件,第二模块为钻头体部件;第三模块为接头部件;

所述刀翼部件包括至少三只刀翼,所述至少三只刀翼分别单独加工,所述刀翼按预先顺序连接在钻头体部件上;每个刀翼上径向等切分布多个切削齿孔;钻头复合片切削齿钎焊在所述刀翼齿孔中;

所述钻头体部件周向设有与刀翼数量相匹配的刀翼定位槽,通过所述刀翼定位槽将刀翼定位在钻头体部件上;

所述钻头体部件的上端分布有喷嘴孔;合金喷嘴镶装在所述喷嘴孔中;

所述钻头体部件与接头部件通过螺纹连接。

优选地,所述刀翼选用合金钢材料,所述刀翼的切削轮廓形状依据所钻地层设计;刀翼的切削轮廓形状为抛物线型。

优选地,所述刀翼的切削轮廓形状由数控火焰切割机下料;所述刀翼齿孔的铣削由五轴数控机床完成。

优选地,所述刀翼的刀翼齿孔周边、刀翼顶部、刀翼侧面保径部位铺焊一层合金强化层。

优选地,所述钻头体部件采用合金钢材料,钻头体部件的下端车有螺纹,通过螺纹与接头部件连接。

优选地,所述接头部件采用合金钢材料,上部车有削螺纹,与钻头体螺纹连接,其底部设有外螺纹,与钻具相连接。

优选地,所述钻头体部件和接头部件通过螺纹连接后再通过环缝焊接在一起。

(三)有益效果

本发明提供的模块化组装式钢体PDC钻头,相比于常规的钢体PDC钻头而言,该钻头中三个模块结构简单,通过独立分体制造各部件,从而缩短加工时间,减少钻头制造周期。可实现钢体钻头刀翼齿孔加工定位准确,钻头喷嘴孔加工定位准确,组装定位准确,节省大段钻头冠部加工时间,节省大量数控机加刀具,使得钻头制造成本大幅下降。

附图说明

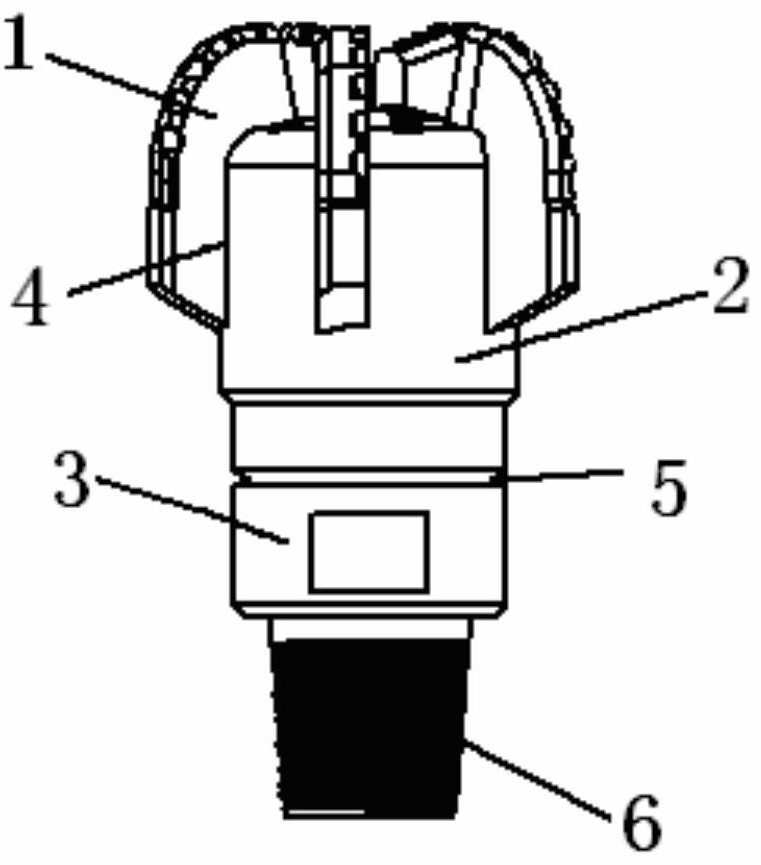

图1(a)为本发明实施例模块化组装式钢体PDC钻头结构示意图;

图1(b)为本发明实施例模块化组装式钢体PDC钻头俯视图;

图2(a)~图2(c)为本发明实施例模块化组装式钢体PDC钻头中刀翼结构示意图;

图3(a)为本发明实施例模块化组装式钢体PDC钻头中钻头体部件结构示意图;

图3(b)为本发明实施例模块化组装式钢体PDC钻头中钻头体部件俯视图;

图4为本发明实施例模块化组装式钢体PDC钻头中接头部件结构示意图。

图中:1、刀翼,2、钻头体部件,3、接头部件,4、刀翼定位槽,5、环焊缝,6、连接钻具螺纹,7、喷嘴孔,8、切削齿孔,9、第一螺纹,10、第二螺纹。

具体实施方式

下面结合附图及实施例对本发明进行详细说明如下。

如图1(a)-1(b)所示,本发明提供一种模块化组装式钢体PDC钻头,包括分别独立的三个模块,分别为第一模块、第二模块和第三模块;

第一模块为刀翼部件,第二模块为钻头体部件2;第三模块为接头部件3;

刀翼部件包括至少三只刀翼1,至少三只刀翼1分别单独加工,在实际加工中,该刀翼的数量优选3-10个。

3-10个刀翼1按预先顺序连接在钻头体部件2上;每个刀翼1上径向,按照等切原理,周向分布采用非均布形式设有多个切削齿孔8;达到钻头切削整体力平衡要求,使钻头钻进更加平稳。

钻头复合片切削齿钎焊在刀翼齿孔8中;

其中,刀翼1的材料优选合金钢材料,所述刀翼1的切削轮廓形状依据所钻地层设计;一般为抛物线型。该抛物线型可以为短抛物线,中长抛物线以及长抛物线型, 该特定形状的设置,有利于钻井快速钻进。参见图2(a)~2(c)。

刀翼1的切削轮廓形状由数控火焰切割机下料;刀翼切削齿孔8的铣削由五轴数控机床完成。该刀翼的加工工艺非常便捷。

刀翼粗坯料由气割自动下料机依据图纸尺寸精确切割,之后刀翼外形及齿孔加工在五轴数控机床上完成。

优选地,所述刀翼的刀翼齿孔周边、刀翼顶部、保径部位进行性能强化,需要铺焊一层合金强化层,该合金层的厚度为3mm左右。强化后齿窝进行手工修磨,然后进行复合片的钎焊。

该合金强化层可以选用铸造碳化钨焊条又称铸造碳化钨合金焊条,其内成分为W2C和WC合金颗粒,硬度为93HRA熔点为1600-1800度。当然,也可以是其他合金层。具体根据实际应用来确定。

如图3(a)-3(b)所示,钻头体部件2采用合金钢材料制成,该钻头体部件2的周向设有与刀翼1数量相匹配的刀翼定位槽4,通过所述刀翼定位槽4将刀翼1定位在钻头体部件2上,这样刀翼不管从周向还是径向都能稳定地固定在钻头体部件2上。

该钻头体部件的上端分布有喷嘴孔7;合金喷嘴安装在喷嘴孔7中;其中,钻头体上的喷嘴孔7及定位槽加工由五轴数控机床完成,单独加工起来非常方便。具体的钻头体部件的下端车有第一螺纹9,通过第一螺纹与接头部件连接。

如图4所示,该接头部件3采用合金钢材料制成。其上部车有第二螺纹10,与第一螺纹9螺纹连接,进而使得钻头体部件2与接头部件3实现螺纹连接。该接头部件的底部设有连接钻具螺纹6,与钻具相连接。接头部件的外形及螺纹在数控车床上完成。其中,钻头体部件2和接头部件3通过螺纹连接后再通过环缝焊接在一起,焊接位置处形成环焊缝5。

该钻头基本成型后,还需要进行外径磨削、表面打磨、刷漆、装喷嘴,检验合格确认通过。

模块化组装式钢体PDC钻头优势:独立分体形成各部件,结构简单,定期准确,加工时间短,钻头制造周期短。可节省大段钻头冠加工时间,节省大量数控机加刀具,总体上钻头制造成本可大幅下降。

本发明实施例提供以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。