一种紧凑式干冰风冷激光器散热系统及方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及激光器技术,具体涉及激光器的散热技术。

背景技术

激光器工作过程中,增益介质吸收泵浦光束的能量易发热,大量的热会导致晶体内部能量分布不均匀,进而影响激光器的输出性能。激光器的输入功率越高,热效应越明显。然而,随着激光先进制造技术的不断发展,高输入功率是当今发展的一大趋势。因此,高效的热管理技术是推进激光器不断发展的重要支撑。

目前,采用的激光器散热系统主要包括水冷与风冷两大类方法。

水冷方法主要是利用水冷机对水进行降温,送到激光器与热沉换热,以达到降低激光器温度的目的。参见图1,其所示为传统的水冷机水循环冷却系统结构,其主要结构内外两个循环。内循环包括蒸发器14、冷凝器12、压缩机11、膨胀阀13以及气液分离器16。压缩机吸入由蒸发器产生的制冷剂蒸气,在压缩机中制冷剂被压缩成为高温高压蒸气。高温高压蒸汽被送到冷凝器中将热量释放,冷凝成高压液体。该部分液体再经过膨胀阀节流,进入蒸发器。此时,已经完成对激光器冷却的载冷剂(水)进入蒸发器与制冷剂液体进行热交换。制冷剂液体转化为制冷剂蒸气而被压缩机吸入,进入下一个循环。外循环利用水作为载冷剂对散热装置15进行散热,外循环中温度下降的冷冻水又被送回激光器发生器中对发生器进行降温。因此,由激光器工作产生的热量就能通过这样的一个制冷循环散失到外界环境。但是随着当今大功率激光器的发展,水冷散热系统愈加复杂,占用空间愈加庞大。目前,水冷散热系统的复杂性和占用空间大的问题已经严重影响激光器的发展。

风冷方法是激光器常见的一种散热方式。参见图2,其所示为传统的风冷方法采用的结构示例,发热元件产生的热量传递到热沉23,热沉表面设置散热翅片22,通过加装风扇21,利用强制对流将热量导走。虽然强制对流相比自然对流换热系数已经有了一定的提高,但是换热系数有限仍然是制约风冷散热发展的重要原因。因此,尽管风冷散热系统结构简单、成本低廉、原材料易得,但是在大功率激光器上运用仍然不满足散热要求。

由此可见,现有激光器散热系统冷却方案在实际应用过程中存在如下问题:

1、现有风冷结构大都直接采用风扇等装置对激光器热沉进行强制对流换热,散热效果不佳,散热能力有限,在大功率激光器上使用受限。

2、现有大功率激光器上均使用水冷式散热系统,但符合大功率激光器的水冷式散热系统往往体积庞大,系统复杂。

3、现有散热结构一般根据激光器运行时的散热峰值进行设计,当激光器并不处于高功率运行时,就会造成能源的浪费。

4、单纯依靠风冷散热噪音巨大,给使用者带来不必要的困扰。

由此可见,提供一种结构紧凑且散热效率高,能够满足大功率激光器需求的散热方案为本领域亟需解决的问题。

发明内容

针对现有激光器散热技术所存在的问题,本发明的目的在于提供一种紧凑式干冰风冷激光器散热系统,并据此提供给一种冷激光器散热方法。本散热方案有机的将强制对流与干冰相变吸热相结合,在提高散热效率的同时,优化结构,可有效解决现有技术所存在的问题。

为了达到上述目的,本发明提供的紧凑式干冰风冷激光器散热系统,包括风冷组件,还包括强化散热组件,所述强化散热组件包括散热室,所述散热室内具有相互连通的干冰储存腔和散热腔,所述散热腔内可安置激光器的热沉,所述干冰储存腔内放置干冰;所述散热室与风冷组件配合设置,容风冷组件产生的气流流经干冰储存腔到达散热腔。

进一步地,所述散热系统还包括控制组件,所述控制组件包括微处理器、温度传感器以及电动阀,所述电动阀设置在散热室与风冷组件之间,可控制风冷组件产生气流进入散热室内干冰储存腔的状态;所述温度传感器相对于安置在散热室散热腔内的激光器热沉设置,所述微处理器与温度传感器数据连接,并调节控制电动阀。

进一步地,所述控制组件还包括单向阀,所述单向阀设置在散热室上,并与散热腔连通,所述单向阀受控于微处理器。

进一步地,所述控制组件还包括除湿装置和湿度传感器,所述湿度传感器设置在散热室内干冰储存腔相对于散热腔的出口处,所述除湿装置设置在散热室的散热腔内,所述除湿装置和湿度传感器受控于微处理器。

进一步地,所述散热系统还包括干冰生产组件。

进一步地,所述风冷组件包括风扇。

为了达到上述目的,本发明提供的激光器散热方法,利用干冰对用于散热的强制对流空气进行降温,再利用降温后的强制对流空气对激光器热沉进行热交换。

进一步地,所述散热方法实时测量激光器热沉温度,并据此实时联动调节强制对流空气的流量。

进一步地,所述散热方法实时测量降温后的强制对流空气的湿度,并据此实时联动调节激光器热沉周围的除湿状态。

本发明提供的方案创新的将风扇散热与干冰相变吸热有机的相结合,基于相变吸热的原理,降低了腔体内部空气介质的温度,起到强化传热的作用;与此同时,能够实现在保证相同散热量的情况下,使得整个散热结构更加的紧凑,所占用的空间相较其他散热形式明显下降,能够解决狭小空间的应用问题。本方案相比现有方案,不仅优化了激光器散热系统的空间结构,而且相变蓄冷方式蓄冷量大,能够快速释放冷量,能够解决风冷散热能力有限的问题。

进一步地,本发明提供的散热方案还增加了温度控制方案,利用温度传感器对激光器热沉的温度进行测量,并转换为电信号反馈到微处理器,微处理器对电动阀进行控制,调节流量;避免了散热系统始终处于高负荷运行,节约能源。

进一步地,本发明提供的散热方案还融入湿度控制方案,基于湿度传感器以及除湿装置,利用除湿装置的作用,保持腔体内部干燥,避免由于干冰作用产生的水珠凝结影响换热,起到强化传热的作用。

本发明提供的散热方案在具体应用时,利用干冰相变吸热提高单纯风冷散热的能力,保证相同散热量的前提下降低了风扇电动机的功率,因此能够有效降低系统的噪音。同时,可基于相变蓄冷来实现“削峰填谷”,能够解决用电量紧张的问题,或者有效应对突发状况。

附图说明

以下结合附图和具体实施方式来进一步说明本发明。

图1为传统水冷机散热装置的构成示例图;

图2为传统风冷激光器散热装置的构成示例图;

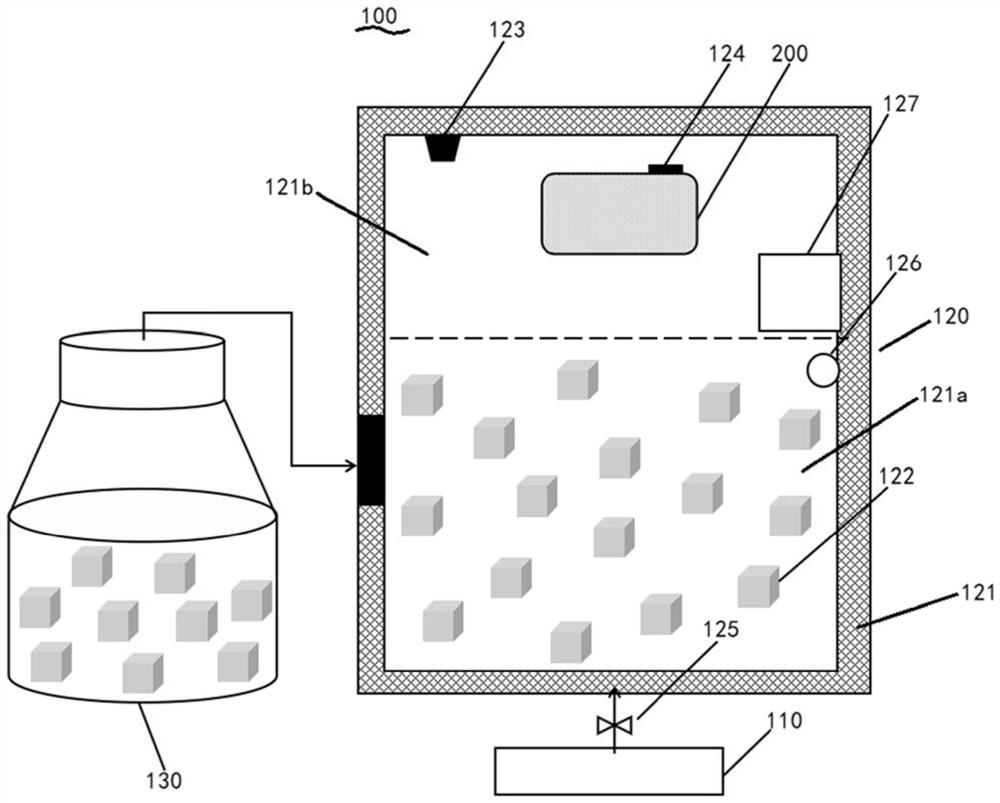

图3为本发明实例中的紧凑式干冰风冷激光器散热系统的构成示例图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

本方案将风扇散热与干冰相变吸热有机的相结合,不仅优化了激光器散热系统的空间结构,而且能够利用干冰升华吸热对激光器的热沉直接进行散热。利用干冰升华吸热与风扇强制对流组合的方式对激光器的热沉进行高效降温。

参见图3,其所示为本方案给出的紧凑式干冰风冷激光器散热系统的构成示例。

由图可知,本紧凑式干冰风冷激光器散热系统100主要由风冷组件110、强化散热组件120以及干冰生产组件130相互配合构成。

本实例方案中的风冷组件110主要用于产生强制对流空气,以完成散热降温。

作为举例,这里的风冷组件110可由相应风扇构成。对于风扇的具体构成,此处不加以赘述,可根据实际需求而定。

强化散热组件120可在紧凑的空间内进行干冰相变吸热,以实现对风冷组件110产生的强制对流空气进行降温。

本强化散热组件120包括一散热室121,该散热室内具有相互连通的干冰储存腔121a和散热腔121b。

其中,散热腔121b内可安置激光器的热沉200,而干冰储存腔121a内放置干冰122。

如此结构的散热室121与风冷组件110配合设置,容风冷组件110产生的强制对流空气进入,并流经干冰储存腔121a到达散热腔121b。

对于散热室121,以及其内的干冰储存腔121a和散热腔121b的具体结构形式可根据实际需求而定,可根据实际需求而定。如可根据空间结构紧凑的要求来设定。

本系统中的干冰生产组件130用于产生相应的干冰122,用于存储在散热室121的干冰储存腔121a中。对于干冰生产组件130的具体结构形式可根据实际需求而定,可根据实际需求而定。

由此构成的散热系统100基于风扇对激光器的热沉200进行散热,进一步有机融入干冰相变吸热构成,对风扇(即风冷组件110)产生的强制对流空气进行降温。

这样,由干冰生产组件130生产干冰后,放置于散热室121的干冰储藏腔121a内;这样当由风扇送入的强制对流空气掠过干冰时,干冰会迅速吸收大量的热量升华吸热从而降低空气的温度。

经过干冰降温的冷空气进入散热室121的散热腔121b,与激光器的热沉200接触后,将使激光器热沉200的温度快速下降,以维持激光器的正常工作。

与现有技术相比,本实例方案通过强化散热组件120基于干冰用于对空气进行降温,使得与激光器热沉换热的空气温度较低,有效提高了现有风冷技术的散热能力。

进一步地将激光器的热沉200直接置于散热室121的散热腔121b内,能够利用干冰相变吸热对热沉直接散热,在保证相同散热量的前提下,优化了散热系统的空间结构。

在此基础上,本实例进一步在散热室121上设置一单向阀123,该单向阀123与散热室121内的散热腔121b连通,能够在散热室121内部干冰吸热升华时,内部压强将升高时开启,以平衡散热室121内的压强,保证系统的安全性能。

在此基础上,本实例还进一步设置微控制器、温度传感器124、电动阀125、湿度传感器126和除湿装置127,由此配合形成相应控制组件,以用于控制系统的温度以及湿度。

具体的,本实例方案在激光器热沉200表面设置温度传感器124,同时该温度传感器124与微控制器进行数据相接;与之配合的,在风冷组件110和散热室121之间的连通风道上设置电动阀125;由此来形成系统的温度控制方案。

本方案中对于温度传感器124、电动阀125和微控制器的具体构成和/或设置方案,可根据实际需求而定,此处不加以限定。

由此,通过设置在激光器热沉200表面的温度传感器124实时感测激光器热沉200表面的温度,再转换为电信号传送到微处理器,而微处理器通过对比温度传感器所传来的温度与设定温度,对电动阀125发送指令。

而电动阀125据此指令控制风量,从而控制换热效果,使系统维持在一个较合理的温度范围内。

据此温控方案,本实例方案可以根据激光器的工作负荷对散热模块的散热量进行实时地调节,避免了以往为保险起见散热模块均需处于激光器工作峰值对应的散热热负荷下工作的情况,节约能源,环保高效。

本实例方案进一步在散热室121的干冰储存腔121a相对于散热腔121b的出口处设置湿度传感器126,同时在散热室121的散热腔121b内设置相应的除湿装置127,而湿度传感器126和除湿装置127受控于微控制器,由此来形成本散热系统的湿度控制方案。

本方案中对于湿度传感器126和除湿装置127的具体构成和/或设置方案,可根据实际需求而定,此处不加以限定。

由此通过设置在干冰储存腔121a出口处湿度传感器126实时感测经过干冰降温的强制对流空气的湿度,并传至微控制器。当空气的湿度高于设定值时,微控制器启动除湿装置127对空气进行除湿。

干冰升华的过程中吸收大量的热,空气中的水蒸气受到冷却会冷凝成为“白雾”。如果不加处理地将该部分空气送到激光器热沉200表面与之换热,水蒸气可能再次在热沉表面发生凝结影响换热。

为此,本实例方案通过在干冰储存室的出口应该设置湿度传感器对空气湿度进行感测,控制除湿装置的启停,以保证整个散热系统内部干燥、清洁。

本实例方案中的干冰生产组件130采用“削峰填谷”的方式进行工作,即在用电量相对宽松的情况下进行工作;再在需要的时候向环境吸热,从而达到平衡电负荷以及节能的目的。

与现有设计比较,本设计综合考虑了多方面因素对散热系统的影响,提升了系统的散热能力、起到了削峰填谷的作用、系统运行更为平稳、节约能源、高效环保。

本紧凑式干冰风冷激光器散热系统将激光器的热沉直接放置于在散热室121的散热腔121b内部,显著提高了系统的散热能力和空间紧凑型,同时添加了控制组件,用以调节散热系统的散热量,节约能源,降低噪声。

这样干冰生产组件生产的干冰储存在干冰储存腔中,风扇送来的风掠过干冰,干冰对空气进行降温。冷空气再与激光器热沉表面换热,降低激光器热沉表面的温度,维持激光器的正常运行。与此同时,温度传感器与电动阀配合,控制激光器热沉表面温度,湿度传感器与除湿装置控制腔体内部的湿度。

作为举例,本紧凑型激光器散热系统的工作状态如下:

由干冰制造机首先在用电的低谷时期制造干冰并储存。

在激光器开始工作之前,由干冰制造机130(即干冰生产组件130)输送制备完成的干冰至干冰储存腔121a;打开风扇110,空气掠过干冰122与干冰换热使温度降低。

降温后的冷空气进入散热室的散热腔121b内,再与激光器的热沉200表面换热,将激光器工作过程中产生的热量导走,保证激光器的正常工作。在该过程中就完成了一次对激光器热沉的散热作用。

当激光器的负荷发生增大时,热效应也会随之发生变化,为了避免热效应对激光器内部元器件造成损坏,必须增大散热系统的散热能力。

相较于传统的散热系统将散热系统一直设定于激光器的最高散热负荷要求下工作,本系统采用温度传感器124感测热沉200表面温度,微处理器比较预先设定温度与实际温度用以调节风扇转速的方法来实现动态响应。该方法具有调节灵活、节约能源、方便快捷的优点。

针对添加干冰相变蓄冷后,干冰对空气进行降温,水的溶解度下降,水蒸气转变成为小水滴漂浮于空气中,如果不加处理地送至热沉表面换热小水滴可能会在热沉表面凝结,影响换热效果的问题。本系统通过设置在干冰储存腔121a出口处的湿度传感器126与除湿装置127。当湿度高于设定温度时,启用除湿装置,保证系统内部干燥。

上所述仅为本发明方法的较佳实施例,并不用于限制本发明方法。在实际实施过程中,无论怎样改变本激光器散热系统散热模块的组成、材质、几何尺寸,蓄冷介质的种类,材料,散热系统的组合方式、连接方式、以及控制模块的种类或功率大小,组成、组合形式以及控制模块的感测方式、感测位置、处理器形式以及控制的方式,以上形式的改变都不会从根本上改变本发明方法,即紧凑型的激光器变频散热系统的设计,即将激光器的热沉置于腔体内部;添加了温度控制与湿度控制模块,避免散热系统处于设计峰值运行,实现散热系统的动态响应,系统更为节能且高效。故而,它们被认为是处于本发明专利权利要求书定义的范围之内。

- 一种紧凑式干冰风冷激光器散热系统及方法

- 一种紧凑式干冰风冷激光器散热系统