一种基于碳量子点的发光二极管的制备方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于发光材料技术领域,具体涉及一种基于碳量子点的发光二极管的制备方法。

背景技术

发光二极管(Light Emitting Diodes,LED)目前广泛应用于消费电子产品中,由于其比传统液晶显示器具有更高的电流发光效率、更好的对比度和更大的色彩空间,被认为是照明和显示领域的革命性创新。现如今,基于有机发光二极管(Organic LightEmitting Diodes,OLED)作为新一代的平板显示技术,OLED显示器具有主动发光(发光效率和发光亮度高)、响应速度较快、驱动电压低等优点。但是其稳定性不佳、色彩饱和度不够高又限制了照明和显示领域的进一步发展。随着近年来这一领域的快速发展,基于量子点制备的发光二极管(Quantum Light-Emitting Diodes,QLED)引起了世界各国研究人员的广泛关注,QLED具有高颜色饱和度、发射颜色可调、高亮度和简单的溶液加工能力等独特优点,在显示和照明领域得到了广泛的应用,与OLED对比,色彩饱和度更佳,制备条件更为简单,有着独特的优势。然而,基于重金属,如(Cd

利用碳材料来发光一直是科学界的一个梦想,碳基高效发光材料不仅提升了下一代碳光子和光电子技术的前景,而且利用碳材料的高稳定性、低成本、对环境友好,无毒无污染等优势,为照明和显示领域提供了一种新的可能性,因此基于碳量子点(CarbonQuantum Dots,CQDs)制备的碳基发光二极管(Carbon Light-Emitting Diodes,CLED)备受关注。

蓝光(三色发光二极管之一),即蓝色LED,因受寿命短、色杂质高、量子效率低、开启电压高、亮度低等因素的限制,其制备方法一直以来都是一个挑战。它们是在所有饱和光谱发射中实现显示和照明的关键因素,是LED技术应用中产生饱和白光的基石。然而,迄今为止报道的大多数纯蓝色LED都是基于半导体量子点(QDs),这些蓝光发光二极管所涉及的传统量子点(QLED)中含有氮化镓、砷化镓、硫化镉等重金属元素,对人类和日常环境都是有害的。如何开发出性价比高、环保、低毒、高效的发光材料以及它们的纯蓝色发光二极管是一个巨大的挑战。

CLED器件性能的评价需要从其光学性能和电学性能两个方面进行考察。主要包括外量子效率(External Quantum Efficiency,EQE)、电流效率(Current Efficiency,CE,cdA

外量子效率:器件发出的光子数与注入的载流子数之比,其计算公式为:

EQE

其中,γ是载流子复合比率,理想情况下载流子注入和传输平衡,载流子复合比率为100%;η

综上,与器件效率息息相关的是发光层材料的荧光量子产率(PhotoluminescenceQuantum Yield,PLQY),为了制备高效率的CLED,发光材料具有高的PLQY是制备的关键。

发明内容

针对上述现有技术中存在的不足,本发明提供一种基于碳量子点的发光二极管的制备方法。

为实现上述目的,本发明提出如下技术方案:

一种基于碳量子点的发光二极管的制备方法,以2,5-二羟基对苯二甲酸为第一前驱体,以苯二胺为第二前驱体,制备得到蓝色碳量子点荧光粉末B-CQDs,然后以B-CQDs为客体材料,以聚(9-乙烯咔唑)为主体材料,以邻二氯苯为溶剂,配制得到发光层混合溶液,将其作为发光层原料,通过溶剂热法制备得到基于碳量子点的发光二极管。

进一步地,所述基于碳量子点的发光二极管的制备方法包括以下步骤:

1)将2,5-二羟基苯二甲酸、苯二胺和溶剂混合,超声处理后加热反应,冷却至室温后洗脱、分离提纯、旋蒸、真空抽样,得到蓝色碳量子点荧光粉末B-CQDs;

2)以B-CQDs为客体材料,以聚(9-乙烯咔唑)为主体材料,以邻二氯苯为溶剂,配制得到发光层混合溶液;

3)清洗ITO(氧化铟锡膜,俗称ITO)基底表面,然后用无水乙醇和去离子水分别超声洗涤,烘干,然后进行臭氧处理,置于氮气环境中备用;

4)将PEDOT:PSS(别名:聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸))溶液旋涂到处理后的ITO基底表面成膜,在120-150℃下退火30min,形成PEDOT:PSS薄膜;

5)将步骤2)配制的发光层混合溶液旋涂到PEDOT:PSS薄膜上,在100-150℃下退火30min,在充满氮气的真空环境下,采用热沉积法制备电子传输层、电子注入层和铝电极,制备成基于碳量子点的发光二极管。

进一步地,步骤1)中,所述2,5-二羟基苯二甲酸、苯二胺和溶剂的用量比为(0.01-0.2)g:(0.01-0.2)g:(1-20)mL。

进一步地,所述苯二胺为邻苯二胺、间苯二胺或对苯二胺;所述溶剂为浓度为0.2g/mL的乙醇。

进一步地,步骤1)中,所述超声处理参数为:温度30-60℃,时间为30min;所述加热反应参数为:温度150-220℃,时间为300-720min。

进一步地,步骤2)中,所述B-CQDs、聚(9-乙烯咔唑)和邻二氯苯的用量比为(0.01-5)mg:(4.9-19.5)mg:(5-20)mL。

进一步地,步骤4)中,旋涂过程中,PEDOT:PSS溶液转速为4000-6000r/30-60s;步骤5)中,旋涂过程中,发光层混合溶液转速为1500-4000r/30-60s。

进一步地,步骤5)中,真空度为10

本发明还提供一种利用基于碳量子点的发光二极管的制备方法制备得到的基于碳量子点的发光二极管。

与现有技术相比,本发明的有益效果为:

本发明以2,5-二羟基对苯二甲酸为第一前驱体,以苯二胺为第二前驱体,制备得到蓝色碳量子点荧光粉末B-CQDs,然后以B-CQDs为客体材料,以聚(9-乙烯咔唑)为主体材料,以邻二氯苯为溶剂,配制得到发光层混合溶液,将其作为发光层原料,通过溶剂热法制备得到基于碳量子点的发光二极管,荧光量子产率高达97.2%,发射波长在445nm处的纯蓝色碳量子点,且该结构稳定性好。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

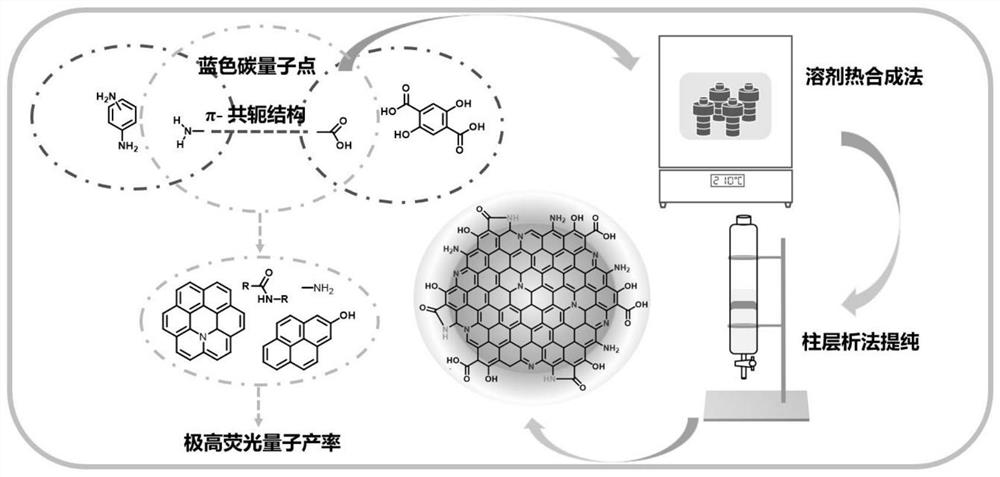

图1为B-CQDs制备示意图;

图2为B-CQDs的透射电子显微镜(TEM)图像、高分辨率透射电子显微镜(HRTEM)图像和原子力学显微镜图像;其中,a)、c)、e)分别为B-CQD-o、B-CQD-m、B-CQD-p的透射电子显微镜图像(比例尺20nm),对应的高分辨率透射电子显微镜图像和统计的尺寸分布;b)、d)、f)分别为B-CQD-o、B-CQD-m、B-CQD-p的高分辨率透射电子显微镜图像(比例尺2nm),对应0.21nm的晶格间距;g)、h)、i)分别为B-CQD-o、B-CQD-m、B-CQD-p的高分辨率透射电子电子显微镜图像,对应碳量子点的形貌(比例尺2um);

图3为B-CQDs的发射波长、荧光量子产率、荧光衰减曲线以及紫外可吸收光谱和发光光谱;其中,a)为B-CQDs的发射波长,b)为B-CQDs的光致发光的荧光量子产率,c)为B-CQDs的荧光衰减曲线,d)、e)、f)分别为B-CQD-o、B-CQD-m、B-CQD-p的紫外可吸收光谱和发光光谱;

图4为B-CQDs在不同剂型溶剂中的发射光谱;其中,a)、b)、c)分别为B-CQD-o、B-CQD-m、B-CQD-p;

图5为B-CQD-o在不同溶剂中不同激发波长下的发射光谱;其中,a)为Methanol;b)为Ethanol;c)为isopropanol;d)为Acetone;e)为THF;f)DCM;

图6为B-CQD-m在不同溶剂中不同激发波长下的发射光谱;其中,a)为Methanol;b)为Ethanol;c)为isopropanol;d)为Acetone;e)为THF;f)DCM;

图7为B-CQD-p在不同溶剂中不同激发波长下的发射光谱;其中,a)为Methanol;b)为Ethanol;c)为isopropanol;d)为Acetone;e)为THF;f)DCM;

图8为B-CQDs的傅里叶红外光谱;其中,B-CQD-o(方形);B-CQD-m(圆形);B-CQD-p(菱形);

图9为B-CQDs的XPS谱图;其中,a)、b)、c)分别为B-CQD-o、B-CQD-m、B-CQD-p的XPS谱图;d)、e)、f)分别为B-CQD-o的C1s、O 1s、N 1s的高分辨率XPS谱图;g)、h、i)分别为B-CQD-m的C1s、O 1s、N 1s的高分辨率XPS谱图;j)、k)、l)分别为B-CQD-p的C1s、O 1s、N 1s的高分辨率XPS谱图;

图10为B-CQDs的理论计算结果;

图11为B-CQDs的紫外吸收光谱图和循环伏安曲线;其中,a)B-CQD-o的紫外吸收光谱图;b)B-CQD-m的紫外吸收光谱图;c)B-CQD-p的紫外吸收光谱图;d)B-CQD-o;e)B-CQD-m;f)B-CQD-p在(Bu)

图12为碳量子点LED的结构与性能;其中,a)能级图;b)图示结构;c)在不同浓度下的电致发光光谱;d)外量子效率-亮度曲线。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本申请说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

本发明所用原料均购买自毕得医药。

一种基于碳量子点的发光二极管的制备方法,以2,5-二羟基对苯二甲酸为第一前驱体,以苯二胺为第二前驱体,制备得到蓝色碳量子点荧光粉末B-CQDs,然后以B-CQDs为客体材料,以聚(9-乙烯咔唑)为主体材料,以邻二氯苯为溶剂,配制得到发光层混合溶液,将其作为发光层原料,通过溶剂热法制备得到基于碳量子点的发光二极管。

具体包括以下步骤:

1)将2,5-二羟基苯二甲酸、苯二胺和溶剂混合,在30-60℃下超声溶解处理30min,然后转移至高压釜,在马弗炉中进行高温高压反应,反应温度为150-220℃,反应时间为300-720min,冷却至室温,以二氯甲烷为洗脱剂,通过柱层析法分离提纯得到蓝色碳点溶液,最终通过旋蒸、真空抽样的方式得到蓝色碳量子点荧光粉末B-CQDs;

2)以B-CQDs为客体材料,以聚(9-乙烯咔唑)为主体材料,以邻二氯苯为溶剂,配制得到发光层混合溶液;

3)取用柔软海绵蘸取T-90清洗液揉搓ITO(氧化铟锡膜,俗称ITO)基底表面,直至表面水珠不挂壁,在50-70℃下,用无水乙醇和去离子水分别超声洗涤30min,然后用氮气气枪将ITO表面水珠冲除;再放至烘箱中,在100-120℃下烘干2-4h,最后臭氧处理30min,转移到充满氮气的旋涂手套箱中待使用;

4)将PEDOT:PSS(别名:聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸)溶液以4000-6000r/30-60s转速下旋涂到处理后的ITO基底表面成膜,在120-150℃下退火30min,形成PEDOT:PSS薄膜;

5)将步骤2)配制的发光层混合溶液以1500-4000r/30-60s转速下旋涂到PEDOT:PSS薄膜上,在100-150℃下退火30min,在充满氮气的真空环境下,采用热沉积法制备电子传输层TPBi、电子注入层LiF和铝电极,制备成基于碳量子点的发光二极管。

在一些优选实施例中,步骤1)中,所述2,5-二羟基苯二甲酸、苯二胺和溶剂的用量比为(0.01-0.2)g:(0.01-0.2)g:(1-20)mL。

在一些优选实施例中,所述苯二胺为邻苯二胺、间苯二胺或对苯二胺;所述溶剂为无水乙醇。

在一些优选实施例中,步骤2)中,所述B-CQDs、聚(9-乙烯咔唑)和邻二氯苯的用量比为(0.01-5)mg:(4.9-19.5)mg:(5-20)mL。

在一些优选实施例中,步骤5)中,真空度为10

本发明还提供一种利用基于碳量子点的发光二极管的制备方法制备得到的基于碳量子点的发光二极管。

实施例1

一种基于碳量子点的发光二极管的制备方法,步骤如下:

1)将0.1mg的2,5-二羟基苯二甲酸(DHTA)与0.1mg的间苯二胺(PDA)混合,加入10mL的无水乙醇,在50℃下超声溶解处理30min,然后转移至高压釜,在马弗炉中进行高温高压反应,反应温度为210℃,反应时间为360min,冷却至室温,以二氯甲烷为洗脱剂,通过柱层析法分离提纯得到蓝色碳点溶液,最终通过旋蒸、真空抽样的方式得到蓝色碳量子点荧光粉末B-CQDs-m(旋蒸和真空抽样的具体过程为现有技术,非发明点,在此不做赘述);

2)分别称取B-CQDs-m与聚(9-乙烯咔唑)(PVK)2mg/8mg,以10mL邻二氯苯为溶剂,配制浓度为20%的器件发光层混合溶液;

3)取用柔软海绵蘸取T-90清洗液揉搓ITO(氧化铟锡膜,俗称ITO)基底表面,直至表面水珠不挂壁,在60℃下,用无水乙醇和去离子水分别超声洗涤30min,然后用氮气气枪将ITO表面水珠冲除;再放至烘箱中,在120℃下烘干2h,最后臭氧处理30min,转移到充满氮气的旋涂手套箱中待使用;

4)将PEDOT:PSS(别名:聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸)溶液以5000r/45s转速下旋涂到处理后的ITO基底表面成膜,置于加热台上150℃退火30min,形成PEDOT:PSS薄膜;

5)将步骤2)配制的发光层混合溶液以2000r/60s转速下旋涂到PEDOT:PSS薄膜上,置于加热台上150℃退火30min,转移到充满氮气的真空蒸镀舱中待使用;

6)在真空环境10

另:步骤1)中,可将邻苯二胺替换成间苯二胺或对苯二胺,其他参数不需变动,同样可得到蓝色碳量子点荧光粉末B-CQDs;

以邻苯二胺、间苯二胺、对苯二胺制备的蓝色碳量子点荧光粉末B-CQDs分别命名为B-CQD-o,B-CQD-m,B-CQD-p。

实施例2(使用间苯二胺)

同实施例1,区别在于,步骤2)中为:分别称取B-CQDs-m与聚(9-乙烯咔唑)(PVK)0.5mg/9.5mg,以10mL邻二氯苯为溶剂,配制浓度为5%的器件发光层混合溶液。

实施例3(使用间苯二胺)

同实施例2,区别在于,步骤5)中,转速为1500r/60s。

实施例4(使用间苯二胺)

同实施例1,区别在于,步骤5)中,转速为1500r/60s。

试验例1

1、B-CQDs的合成制备与纯化

图1为B-CQDs制备示意图。以DHTA为前驱体构造基本骨架,邻、间、对三种PDA引入N元素,以乙醇作为溶剂,通过溶剂热法合成制备碳量子点,用柱层析法分离提纯得到高荧光量子产率的蓝色碳点,分别命名为B-CQD-o,B-CQD-m,B-CQD-p。DHTA上的羧酸基团更趋向于与PDA上的氨基脱水缩合形成酰胺结构,进一步构成碳量子点基本骨架,形成共轭π域。酰胺结构的存在进一步的抑制拉电子基团(羧酸基团)所带来的非辐射跃迁的影响,进一步的,CQDs表面存在酚羟基、氨基、酰胺基等强电子基团的形成有效提高碳量子点的荧光量子产率。

2、B-CQDs的形貌

图2中的a)c)e)为B-CQDs的透射电子显微镜(TEM)图像,显示B-CQD-o,B-CQD-m,B-CQD-p分散均匀,平均尺寸分别为2.31nm、2.28nm、2.32nm。

图2中的b)d)f)为B-CQDs的高分辨率透射电子显微镜(HRTEM)图像,显示了高结晶度,晶格间距为0.21nm,对应于石墨烯沿[001]方向的对应于(100)面间距,进一步证明了CQDs几乎无缺陷的石墨烯晶体结构;

图2中的g)-i)为B-CQDs的高分辨率透射电子显微镜(HRTEM)图像,HRTEM证明了这三种CQDs的菱形形貌,这与合成路线推测出的CQDs形貌相一致,进一步证明了合成路线的可能性。

3、B-CQDs的光学性质

1)光致发光(PL)是碳量子点最重要的特性之一,也是碳量子点在各种应用的基础。为了进一步探究CQDs高荧光量子产率与光致发光机制之间的关系,本发明对B-CQD-o、B-CQD-m、B-CQD-p三种碳量子点的光学性质展开研究与讨论。

图3中的a)为B-CQDs的发射波长,从图中可以看出,B-CQD-o、B-CQD-m、B-CQD-p的发射波长分别在448nm,445nm,449nm。发射波长与平均尺寸成正比(参见表1)。这说明了随着CQDs发射位置中心的红移,CQDs的平均尺寸会随着增大,这说明了CQDs的尺寸依赖效应。

表1近年发表的蓝色碳量子点PLQY值

图3中的b)为B-CQDs的最光致发光的荧光量子产率,从图中可以看出,B-CQD-o、B-CQD-m、B-CQD-p的最光致发光的荧光量子产率(PLQY)分别为87%,97.2%,56.5%。

图3中的c)为B-CQDs的衰减寿命,从图中可以看出,B-CQD-o、B-CQD-m、B-CQD-p的衰减寿命都是单指数衰减(参见表2),这说明了他们的荧光发射来自于一个复合中心,因此它们的光致发光机制有可能来自于单个发射中心的碳核发射,而不是来自于多个复合中心的表面态发射。

表2实施例1制备的碳量子点的发光性能

图3中的d)-f)为B-CQDs的紫外可吸收光谱和发光光谱,从图中可以看出,300-400nm处明显的吸收峰是由C=O、C=N键或其他连接基团的n-π*跃迁引起的。

2)以不同极性的质子性溶剂甲醇(Methanol)、乙醇(Ethanol)、异丙醇(isopropanol)与非质子性溶剂丙酮(Acetone,简称PC)、四氢呋喃(THF)、二氯甲烷(DCM)作为溶剂,探究溶剂对CQDs光学性质的影响,具体的,将步骤1)中的乙醇分别替换成上述溶剂进行试验。

图4中归一化的光致发光曲线显示,CQDs的光致发光发射位置中心不随质子性或非质子性溶剂极性的变化而变化,这体现了CQDs的溶剂不依赖性,即CQDs表面的钝化结构起到很好的保护作用。

进一步地,用不同的激发波长去激发在不同极性的溶剂中的B-CQDs,如图5中的a)-f)、图6中的a)-f)、图7中的a)-f)所示。在不同的激发波长下,B-CQD-o,B-CQD-m,B-CQD-p的光致发光发射位置中心基本上不受影响,这证明CQDs的激发波长不依赖性。结合所述得到的结论,B-CQDs具备碳核发射的三大典型特征(i)单指数衰减;(ii)溶剂不依赖性;(iii)激发波长不依赖性。这些都证明了光致发光行为发射在碳核内部,证明其光致发光机制都是碳核态发射。

4、B-CQDs的结构特征

1)为进一步研究碳量子点的官能团与高荧光量子产率之间的关系,本发明对B-CQDs表面官能团深入研究。

通过FT-IR对CQDs中的官能团进行归属分析,如图8所示。对傅里叶红外光谱中各个峰值进行归属,进一步地,研究B-CQDs的表面结构,B-CQD-o,B-CQD-m,B-CQD-p都具有相似的结构,3294-3427cm

前驱体DHTA以及PDA表面的官能团有拉电子基团羧酸基团,也存在酚羟基,氨基基团这类强的给电子基团,前驱体上的羧酸基团与氨基基团缩合形成酰胺键,或者构造碳量子点基本骨架形成石墨氮,此外在溶剂热法中氧气参与反应生成C-O-C这种强的的给电子基团,它们的电子云几乎与芳香环轨道平行,当CQDs材料被激发,电子就会从基团平滑地转移到芳香环上,进而有效地增强碳量子的荧光量子产率。在这些强给电子基团的共同作用下,以及减少了羧基和环氧基团诱导的非辐射重组,最终使得碳量子点有较高的荧光量子产率。

2)为了确认碳量子点中C、N、O的价态和成键信息,本发明对B-CQDs进行XPS测试,参见图9中的a)-c),在XPS全谱中,有且只有C1s(284.8eV)、N1s(399.7eV)和O1s(532.3eV)的信号峰,这说明CDs的元素组成中无金属或其它非金属杂质。与传统的OLED材料或QLED材料相比,CQDs前驱体来源广泛、无金属、成本低、绿色环保。

进一步的分析高分辨XPS能谱,对各个峰进行归属,如图9中的d)-f),B-CQD-o的C1s的高分辨率能谱中发现sp

通过归属不难发现,三种碳量子点最大的区别在于有无氨基的存在,对比它们的PLQY值,邻位与间位的B-CQDs的荧光量子产率远远大于对位的,由此可见,氨基基团的存在对碳量子点的PLQY有着明显的提高,早在2020年,FanglongYuan发表的Nat.Photon.工作指出,碳量子点边缘氨基钝化有利于CQDs的发射。对各官能团在B-CQDs中的占比分析,详情见表3。对比三种碳量子点,B-CQD-m中N-H的官能团占比是最大的,这很好的说明了高的荧光量子产率产生的原因。对比高分辨率C1s能谱中C-O、C-N这两种官能团,B-CQD-m的占比也是最大的,而这些官能团的存在是CQDs具有高的PLQY的关键,这是由于这两种键构成的酚羟基团、酰胺基团、石墨N这些强的给电子基团。酚羟基,酰胺基团的电子云几乎与芳香环轨道平行,当CQDs材料被激发时,电子可以有效转移到芳香环上,进而增强荧光。石墨N存在于碳核的sp2域,其两个非成键电子可以增加共轭π域的电子云密度,同时降低CDs的非辐射复合中心。CQDs基本骨架主要由C=C组成,XPS高分辨率C能谱给出的结论与尺寸大小相一致。

表3 XPS计算B-CQD中官能团的含量

5、B-CQDs的理论计算

综合上述所得B-CQDs的形貌、光学性质、物理表征,对推测出的产物建立模型,通过理论计算推测形成高荧光量子产率的原因。理论计算结果如图10所示。

B-CQDs的理论计算结果都表现出明显的电荷离域,HOMO(已占有电子的能级最高的轨道称为最高已占轨道,用HOMO表示)和LUMO(未占有电子的能级最低的轨道)的离域程度可以通过它们在整个分子结构周围对应的电子云密度分布来定性地判断。从这个意义上说,电子云密度分布越均匀,离域程度越高。而较高的离域程度导致具有菱形结构的B-CQDs具有更高的结构稳定性。更高的刚性可以使多环芳香环的振动减小,使得激发能不易因振动而以热能形式释放。此外,更高的结构稳定性也有利于增加分子的共平面性,有利于增大碳核内π电子的流动性,从而减低发生跃迁所需吸收能量,这些都能减小非辐射跃迁的概率,利于荧光的产生。

进一步地,通过循环伏安法估算B-CQDs的HOMO和LUMO能级,如图11所示。本发明采用玻碳电极作为工作电极、铂片作为对电极、Ag/Ag+作为参比电极组成的标准三电极体系,进行循环伏安(CV)曲线的绘制。在含有0.1M四丁基铵的乙腈中扫描CV曲线,六氟磷酸铵((Bu)

E

E

E

其中,E

计算得出结果见表4。

表4 B-CQDs的循环伏安法计算结果

循环伏安法计算结果表明,三种碳量子点的Eg相差不大,与它们的发射波长成正比。对比理论计算得出HOMO与LUMO,结合结构表征,可以推断出三种碳量子点最接近的结构示意图分别是B-CQD-o,B-CQD-m,B-CQD-p。

6、B-CQDs的CLED器件

B-CQDs高的荧光量子产率有利于开发其在LED中应用,促使新一代显示技术的发展。器件结构采用简单合理的设计,以聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)(PEDOT:PSS)作为空穴注入层,聚[(9,9-二辛基芴基-2,7-二基)-共-(4,4'-(N-(4-仲丁基苯基)二苯胺)](TFB)作为空穴传输层,发光层采用主客体参杂系统,发光层选取最高PLQY的B-CQD-m,作为客体材料,以聚(9-乙烯咔唑)(PVK)为主体材料。1,3,5-三(1-苯基-1H-苯并咪唑-2-基)苯(TPBi)作为电子传输层,以及以LiF/Al作为双层阴极,如图12中的a)和图12中的b)所示。

在本发明中,以荧光量子产率最高的B-CQD-m作为发光层的客体材料,以0%(对照组1,与实施例1相比,区别仅在于步骤2为:称取B-CQDs-m与聚(9-乙烯咔唑)(PVK)0mg/10mg,以10mL邻二氯苯为溶剂,配制浓度0%的器件发光层混合溶液),5%(实施例2),20%(实施例1)三种掺杂浓度掺杂进主体材料,详细数据见表5。如图12中的c)和图12中的d)所示,0%掺杂的CLED发光位置在408nm,在掺杂客体材料后,发光位置偏移至412nm。器件效率EQE值也从1.54%,提高至4.27%,4.93%。20%掺杂浓度的CLED器件效率最高,是近年来的碳点发光器件中效率最高的,详情见表6。

表5 B-CQD-m的CLED性能数据结果

表6近年来碳量子点发光器件的效率

试验例2

以实施例3-4、对照组2(与实施例4相比,区别仅在于步骤2为:称取B-CQDs-m与聚(9-乙烯咔唑)(PVK)0mg/10mg,以10mL邻二氯苯为溶剂,配制浓度0%的器件发光层混合溶液)制备的B-CQD-m为原料制备CLED器件,方法同实施例1,结果如表7所示。

表7实施例3-4的B-CQD-m的CLED性能数据结

结果发现,发光层转速过低,导致表面粗糙,降低电子空穴负荷率,发光层偏厚,使得碳量子点荧光聚集淬灭,主体材料发光。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种非闪烁量子点及其制备方法和量子点发光二极管

- 一种基于废弃柚子皮制备的氯氮双掺杂碳量子点及其制备方法和应用

- 一种基于微波法的荧光碳量子点的制备方法

- 一种碳量子点和碳纳米球同时制备的方法及其产品

- 一种利用短链挥发性脂肪酸作为碳基材料制备荧光碳量子点的方法

- 一种基于工业大麻制备碳量子点的方法、碳量子点及其应用

- 碳量子点的制备方法及基于碳量子点的汞含量检测方法