一种用于装配式高隔声墙体的快装竖龙骨

文献发布时间:2023-07-05 06:30:04

技术领域

本发明属于绿色建筑技术领域,涉及一种装配式墙体结构,尤其是涉及一种用于装配式高隔声墙体的快装竖龙骨。

背景技术

目前,市场上的传统室内装配式轻质隔墙常常采用C形天地龙骨、竖龙骨、穿心横龙骨与石膏板、岩棉组合构成墙体,但是这种组合构成的墙体隔音效果有限,无法满足居室和办公场所等环境的私密性要求,于是市场上出现了内置隔声板的装配式墙体结构。

在装配式隔墙内使用隔声板,隔声板的安装和固定一直是个难题,若为隔声板的固定而增设新的固定结构,必定要使得竖龙骨结构复杂化,且用料也将增加。现有技术中,隔声板的安装和固定多是依靠龙骨连接处的H形结构两侧的自然槽体来对隔声板进行固定。为节约竖龙骨的用钢量,提高装配化施工速度,申请号为CN202022435948.3的实用新型专利公开了一种用于装配式高隔音墙体的竖龙骨,包括底板及位于底板两侧的侧板,在所述底板上设有一个以上的穿线孔;特点是在所述底板上设有向内凹陷的“U”形卡槽,在所述“U”形卡槽的底边上设有定位抵靠边。本技术方案在普通(3米以内)非超高空间墙体的安装步骤如下:

第一步:在地面上安装地龙骨,在室内顶面安装天龙骨;

第二步:按照图纸间距要求,在地龙骨与天龙骨间安装所有竖龙骨,并调垂直锁钉固定;

第三步:将隔声板的一侧插装在竖龙骨的“U”形卡槽中,另一侧抵靠在相邻另一件竖龙骨的定位抵靠边上锁钉或粘接固定;

第四步:以此类推,重复以上第一至第三步的工序流程,继续后续隔声板的安装。

上述技术方案中,隔声板两侧边不需要同时插装定位,不需要横龙骨辅助定位,全面提升安装效率,降低材料及人工成本,大幅提高了墙体牢固度及隔声性能,彻底解决窜声问题,实现了快捷、高效、集约化的现场装配。

然而,采用锁钉连接时,因隔声板抵靠边只有20-25毫米,并被龙骨外竖向边阻挡,无法正面打钉,只能斜面作业,锁钉会导至隔声板边缘破损,容易脱落影响结构安全,并导致窜声问题得不到解决,达不到高隔声效果,且隔声板通过锁钉固定后,不能二次循环使用,拆卸后将产生大量的建筑垃圾;而采用粘贴固定时,一是竖龙骨在加工过程中表面有油渍,去油渍非常繁琐,破坏龙骨表面镀锌层,二是竖龙骨定位抵靠边与隔声板接触面太小,加之隔声板边缘平整度不够,粘接力不够,三是现场施胶粘易受环境及气候影响,隔声板和竖龙骨表面不平整或变形,粘接后隔声板与竖龙骨的定位抵靠边的施压及待干等,龙骨竖向悬空,施工非常复杂,而且需要专业的施工队伍,增加施工管理难度,四是胶水粘接必须有固化期,固化期间严禁碰撞,现场很难控制,导至墙体管线装饰无法交叉作业,必须待胶干固化后,方可进入下一道工序,降低了整体的施工效率。

因此,隔声板与抵靠边结合处采用锁钉或粘接都存在较大的问题,可操作性不强。而且,若采用的是近3米高的隔声板,则平整度更差,变形量更大,隔声板插装更难,至少需要二个及以上工人同时插装隔声板,这还是只3米以内的墙体,若为3米以上的超高墙体安装则难度更高,结构隐患更大。

发明内容

为了解决上述问题,本发明提供了一种用于装配式高隔声墙体的快装竖龙骨,通过U形卡槽两侧边冲压翻转形成自带错位卡件的竖龙骨,达到了快速高效固定隔声板,提高隔声板安装效率的效果。

本发明是通过如下技术方案予以实现的。

一种用于装配式高隔声墙体的快装竖龙骨,包括底板、侧板和U形卡槽,所述底板和侧板均为一体的对称结构,所述U形卡槽位于两侧的底板和U形卡槽之间,构成截面为“几”字形龙骨结构,所述U形卡槽的背面设有若干卡件。

进一步地,所述卡件分别位于U形卡槽背面两侧,并沿U形卡槽背面两侧边缘延伸方向间隔排列,所述卡件与U形卡槽两侧面分别平齐。

进一步地,所述卡件分别位于U形卡槽背面两侧,两侧的U形卡槽各自相对错开。

进一步地,与所述卡件相对应,每一卡件所在的位置下的所述U形卡槽上对应设有通孔。

进一步地,所述通孔通过冲压而成,冲压时通孔的三个边被冲开,其冲开的材料沿未断开的边向背面弯折,形成卡件。

进一步地,所述侧板的边缘设有收口边。

进一步地,所述底板上还设有管线孔。

本发明的有益效果是:

1、通过在U型卡槽两侧边进行冲压得到卡件结构,翻转后自然形成定位、抵靠边和夹紧结构,无需另行设置抵靠结构,在满足定位、抵靠、夹紧功能的同时,大大节约了竖龙骨的用钢量。

2、通过在U型卡槽两边错位冲压卡件,自然形成了错位断声孔,弱化了龙骨声桥声波的传导,且冲压出的废料未断开,而是经翻折后形成卡件结构,减少了另行冲压断声孔的工序,同时减少了断声孔加工形成的钢带废料。

3、通过U型卡槽卡件功能设计,只需一插一卡即可完成隔声板的安装,无需胶粘或用锁钉固定,产生了如下四个方面的有益效果:

①消除结构隐患,不受时间和气候等外部影响,对隔声板边缘的平整度要求降低,安装更简单、易操作,降低了对工人的技能要求;

②更多工序由工厂预制完成,减少了现场安装工序,提高了整体安装效率;

③无需用胶,则节省了龙骨表面去油渍的工序,也无需停工等待胶固化时间,施工过程中可采用交叉、穿插施工,大大缩短了工期;

④不用胶粘或钉固,可实现完好拆卸,拆改无建筑垃圾,循环使用,大大减少了建筑垃圾污染,实现了绿色、节能、低碳的建筑结构。

4、通过U型卡槽可卡件设计,简化了双排龙骨的结构,集成了双排龙骨的性能,可减小墙体厚度,提高空间利用率。

5、通过在两个底面等距设置双排圆形穿线孔结构,方便水电线路穿越安装。

本技术方案提供了一种用于装配式高隔声墙体的快装竖龙骨,与现有技术相比,其龙骨结构是在安装隔声板时去掉了锁钉或粘接固定的一插一抵一锁施工工序连接方式,只需一插一夹即可完成无损安装,实现结构更牢固、安装更简捷,且不影响隔声板的隔声效果,可用于尺寸更大的隔声板固定;因其结构适合穿插施工,提高了施工效率,从而加快了施工进度,并降低了钢带用量及施工的双成本,消除结构隐患,无需施胶固定,实现无胶无钉完全装配,并可多次拆装循环利用,真正实现全装配化绿色化建造,适合在绿色建筑技术领域大范围推广应用。

附图说明

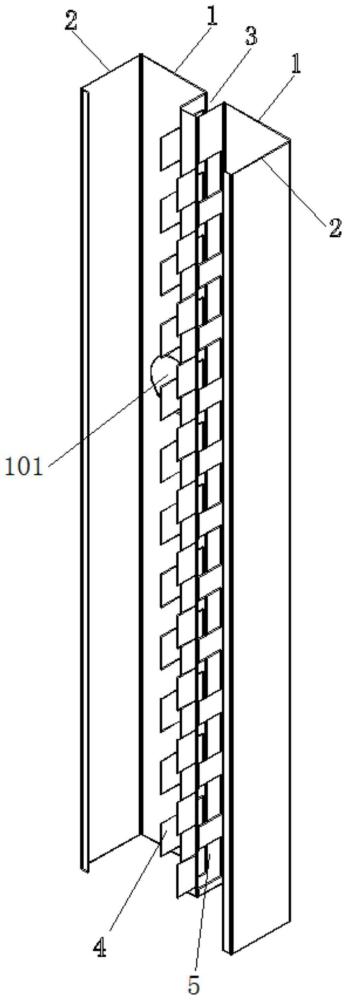

图1为本发明的结构示意图。

图2为本发明的截面结构示意图。

图3为本发明底板上管线孔的结构示意图。

图4为本发明用于装配式高隔声墙体中的装配结构示意图。

图中:1-底板,101-管线孔,2-侧板,201-收口边,3-U形卡槽,4-错位卡件,5-错位通孔,6-地龙骨,7-天龙骨,8-竖龙骨,9-第一隔声板,10-第二隔声板,11-平接龙骨。

具体实施方式

下面结合附图进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1-3所示,本发明所述的一种用于装配式高隔声墙体的快装竖龙骨,包括底板1、侧板2和U形卡槽3,所述底板1和侧板2为一体的结构,所述U形卡槽3位于两侧的底板1和U形卡槽3之间,构成截面为“几”字形龙骨结构,如图2所示。所述U形卡槽3的背面设有若干卡件4。

所述卡件4分别位于U形卡槽3背面两侧,并沿U形卡槽3背面两侧边缘延伸方向间隔排列,所述卡件4与U形卡槽3两侧面分别平齐。

所述卡件4分别位于U形卡槽3背面两侧,两侧的U形卡槽3各自相对错开,以确保对隔声板进行卡紧固定时形成交错的压紧力,压紧固定效果更佳。

与卡件4相对应,每一卡件4所在的位置下的U形卡槽3上对应设有通孔5,自然形成了断声孔结构,用于减少竖龙骨的声传导介质,弱化了龙骨声桥声波的传导,从而降低了竖龙骨声传导对墙体整体隔声效果的影响。

所述通孔5通过冲压而成,冲压时通孔5的三个边被冲开,其冲开的材料沿未断开的边向背面弯折,形成卡件4。

如图1、图2所示,所述侧板2的边缘设有收口边201,用于进一步提高竖龙骨的抗弯强度。

如图1、图2、图3所示,所述底板1上还设有管线孔101,用于墙体内布线、布管等,配合实现装配式墙体内部无障碍敷设管线。

如图2至3所示,本技术方案所述的快装竖龙骨包括U形卡槽3和U形卡槽3向两侧折弯的两侧底板1,顺两侧底板1向内折弯形成两侧侧板2,顺两侧侧板2向内折弯形成收口边201;卡件4设在U形卡槽3的背面两侧,并且两侧相对错位交叉排列。

实施例

本技术方案的整体结构加工步骤为:在竖龙骨中部U形卡槽3两侧错位冲压二个以上通孔5,被冲开的材料一侧统一翻转180°与U形卡槽3一侧边平直,另一侧统一翻转90°与U形卡槽3另一侧边垂直,得到组装之前的卡件4。

如图4所示,隔声板包括高度较高的第一隔声板9和高度较小的第二隔声板10,第一隔声板9和第二隔声板10分别位于竖龙骨8、平接龙骨11、地龙骨6和天龙骨7围成的双层龙骨空腔中间,将空腔隔开形成双空腔结构,隔声板采用无机材料与隔音垫复合而成,主要用于墙体的隔声降噪,同时具有保温隔热的作用。

隔声板安装时,将隔声板边缘抵靠在U形卡槽3背面的顶面边缘,并使隔声板一侧紧靠翻转180°的卡件4侧面,再逐一将翻转90°的卡件4再翻转90°与U形卡槽3另一侧边平直,从而对隔声板形成多个卡件4一插一夹的快速固定工序。

如图4所示,竖龙骨8、地龙骨6、天龙骨7和平接龙骨11均为双层龙骨长条结构。高隔声墙体的快装步骤如下:

步骤一:将地龙骨6与天龙骨7相对,分别平行固定在地面及楼顶面;

步骤二:将竖龙骨8由一侧依次插入地龙骨6与天龙骨7的槽内并通过螺钉固定;

步骤三:将第一隔声板9一长边插入竖龙骨8的U形卡槽3内,另一长边通过一侧卡件4和U形卡槽3背面抵靠固定,再将另一侧卡件4翻转至第一隔声板9平面上将第一隔声板9夹紧固定;

步骤四:将平接龙骨11卡入第一隔声板9上端,两端分别与两相邻的竖龙骨8抵靠;

步骤五:在平接龙骨11上方按步骤三安装第二隔声板10。

步骤六:按步骤二到步骤五依序逐格安装,直到整面墙体铺满隔声板,通过竖龙骨8将墙体边缘封闭固定,即可得到装配式高隔声墙体主体结构;

步骤七:在墙体内侧和外侧分别敷设线管、水管等;

步骤八:最后在框架内、外面分别安装基板,将墙体主体结构封闭,得到整体的装配式高隔声墙体结构。

在各竖龙骨8之间增加平接龙骨11,方便两侧基板与基板接缝和内部隔声板高度接长,加强墙体整体结构性能;平接龙骨11上设有若干结构孔,用于与管线孔101配合,当在墙体内布线、布管时,定位水电线管,方便管线布设。

上述的实施例只是示例性的,是为了使本领域技术人员能够更好的理解本技术方案内容,不应理解为是对本发明保护范围的限制,只要是根据本发明技术方案所作的改进、简单替换,均落入本申请的保护范围。

- 一种适用于全装配式可拆卸的高隔声墙体竖龙骨

- 一种适用于装配式的高隔声墙体竖龙骨