主驱动外密封修复方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于盾构机技术领域,具体涉及一种主驱动外密封修复方法。

背景技术

盾构机主驱动系统是盾构机的核心系统,主驱动密封则是主驱动系统的关键部件,一旦密封失效,将会给设备本身及施工造成严重的后果。

现有盾构施工过程中,针对主驱动密封失效后的情况,通常采用的方案为:在地面挖竖井加固,架设起吊装置,将刀盘拆卸,把整个主驱动总成吊至地面,然后在洞外拆卸、更换密封。这样的处理技术方案工期长、成本高,对项目施工影响非常大。

发明内容

本发明的目的是提供一种主驱动外密封修复方法,可以实现在洞内进行修复。

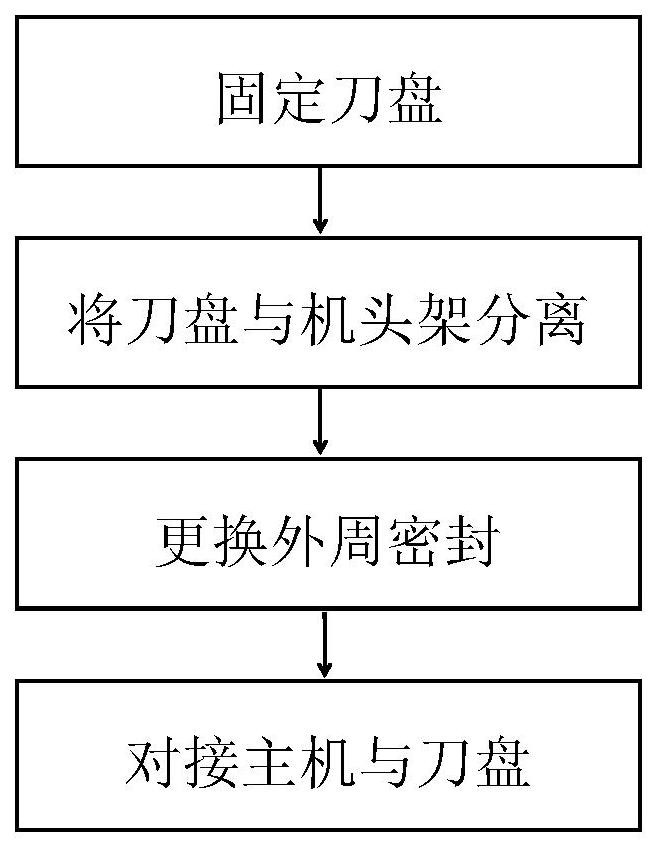

本申请提供一种主驱动外密封修复方法。该主驱动外密封修复方法包括:固定刀盘;将刀盘与机头架分离;更换外周密封;对接主机与刀盘。

在本申请的一实施例中,所述固定刀盘前还包括准备工作;所述准备工作包括:选择单轴抗压强度不小于42MPa的完整围岩段作为修复作业段;清理掌子面、刀盘底部、刀盘与底护盾之间的虚渣、污水及其他杂物;核实并拆除TBM主机后退干涉区域内的钢拱架和初喷支护混凝土;拆除刀盘与中心回转节的连接。

在本申请的一实施例中,所述固定刀盘的方法包括:将刀盘旋转到合适位置,同时将顶紧贴合在掌子面上,维持顶推力;选择四个刀盘铲斗区域设置刀盘固定锚杆,每个铲斗区域内设置若干根锚杆;对锚杆采用锚固剂进行锚固完成后,在四个区域内分别选取一根锚杆进行抗拉拔性能检测;通过增设筋板的方式,将刀盘与锚杆端头连接板焊接为一体;在刀盘外圈板与洞壁之间的间隙内垫入合适厚度的垫板;在刀盘背部锥板与洞壁之间垫实支撑墩,支撑墩分布角度与垫板角度重叠,并与刀盘焊接。

在本申请的一实施例中,所述将刀盘与机头架分离的方法包括:拆除驱动部中三处转接座雨刷,安装导向装置;在刀盘与主驱动之间安装骑缝座;拆卸刀盘与主驱动的连接螺栓;记录下此时导向系统相关数据及各油缸行程传感器数据,在刀盘与主驱动之间放置千斤顶,先通过千斤顶将刀盘与主驱动平稳分离,分隔距离在50mm以上;利用TBM的推进装置继续进行TBM主机的后退,整体后退距离为1.5m。

在本申请的一实施例中,所述更换外周密封的方法包括:更换预备工作;实施更换;清洗外密封腔、耐磨环表面、隔环和压紧环,密封腔内外壁涂油润滑,准备恢复外密封的安装;安装密封、隔环、压紧环、外迷宫环、外密封挡尘板;外周密封更换完成后进行润滑系统测试,确保各项功能均正常。

在本申请的一实施例中,所述更换预备工作包括:在刀盘与主驱动之间架设作业平台,在顶护盾上方焊接吊耳,用于安装手拉葫芦;在刀盘背部焊接2-3处悬杆,用于暂时存放各道密封压环、隔环。

在本申请的一实施例中,所述实施更换包括:依次拆除外密封挡尘板螺栓,将外密封挡尘板分块取下;拆除外迷宫环螺栓,将外迷宫环分块取下;拆除外密封压紧环;拆除第一道密封;拆除外密封外隔环,采用M6长螺杆及M6螺母配合焊接拉板组件将内密封外隔环取出,通过吊带和葫芦将内密封外隔环吊至吊耳位置,下侧增加临时支撑;拆除第二道密封;拆除外密封内隔环,具体参照外密封外隔环拆法;拆除第三道密封;对密封安装位置进行清理。

在本申请的一实施例中,所述拆除外密封压紧环包括:

a、在机头架刀盘转接座上焊接拉板组件,共8处,用于取出和安装外密封压紧环、外密封外隔环和外密封内隔环,拉板组件孔对准外密封压紧环螺纹孔;

b、准备2根φ16mm圆钢,L=250mm,头部加工M16螺纹;

c、拆除拆除驱动箱体上的两处螺栓,将所述圆钢与驱动箱体拧紧,并与所述焊接拉板组件进行点焊;拆除外密封压紧环剩余螺栓,将外密封压紧环取出,通过吊带和葫芦将外密封压紧环吊至吊耳位置,下侧增加临时支撑。

在本申请的一实施例中,所述安装密封、隔环、压紧环、外迷宫环、外密封挡尘板包括:安装第三道密封;安装外密封内隔环,将外密封内隔环吊至安装区域,安装M6长螺杆,通过工装两侧孔位配合螺母将外密封内隔环顶进去;安装第二道密封;安装外密封外隔环;安装第一道密封;安装外密封压紧环,将外密封压紧环吊至安装区域,将φ16mm圆钢穿过内密封压紧环螺栓孔安装到螺孔内,采用工装两侧孔位,配合螺杆和螺母将压紧环安装到位,紧固螺栓;依次安装外迷宫环、外密封挡尘板。

在本申请的一实施例中,所述对接主机与刀盘包括:将主机向前推进,使刀盘与主驱动对接;主机前进至与刀盘相距30mm时,根据事先安装的骑缝座安装情况,结合刀盘与主驱动定位销和螺栓孔的安装偏差情况,通过油缸来微调刀盘或主驱动的相对位置,安装连接螺栓;微调主驱动;剩下的30mm主机移动距离内,采用多观察、慢推进、多调节的方式,进行刀盘与主驱动的对接;对接完成后,完成刀盘螺栓的紧固,最后拆除各处刀盘固定和支撑结构。

本发明的有益效果是:本主驱动外密封修复方法通过固定刀盘、将刀盘与机头架分离、更换外周密封、对接主机与刀盘,可以实现在洞内进行修复,实施周期短、成本低、简单可操作,大大提高了施工进度和工作效率,降低了企业施工成本,提高了企业竞争力。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明的一优选实施例的主驱动外密封修复方法的流程图;

图2是本发明的一优选实施例的刀盘固定锚杆位置示意图;

图3是本发明的一优选实施例的垫板位置示意图;

图4是本发明的一优选实施例的支撑墩安装示意图;

图5是本发明的一优选实施例的导向装置安装示意图;

图6是本发明的一优选实施例的骑缝座安装示意图;

图7是本发明的一优选实施例的导向装置和骑缝座位置示意图;

图8是本发明的一优选实施例的千斤顶安装示意图;

图9是本发明的一优选实施例的拆除外密封挡尘板和外迷宫环示意图;

图10是本发明的一优选实施例的拉板组件位置示意图;

图11是本发明的一优选实施例的拉板组件示意图;

图12是本发明的一优选实施例的圆钢示意图;

图13是本发明的一优选实施例的螺栓拆除示意图;

图14是本发明的一优选实施例的点焊示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本申请提供一种主驱动外密封修复方法,以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对本申请实施例优选顺序的限定。且在以下实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

为实现在洞内进行主驱动外密封修复,本申请的一实施例提供了一种主驱动外密封修复方法,通过固定刀盘、将刀盘与机头架分离、更换外周密封、对接主机与刀盘,可以实现在洞内进行修复,实施周期短、成本低、简单可操作,大大提高了施工进度和工作效率,降低了企业施工成本,提高了企业竞争力。下文进行详细阐述。

参见图1,在一实施例中,主驱动外密封修复方法包括:固定刀盘;将刀盘与机头架分离;更换外周密封;对接主机与刀盘。

具体的,所述固定刀盘前还包括准备工作;所述准备工作包括:为了保证施工作业安全和刀盘在掌子面上的可靠固定,选择单轴抗压强度不小于42MPa的完整围岩段作为修复作业段,再进行刀盘与掌子面的锚固作业;清理掌子面、刀盘底部、刀盘与底护盾之间的虚渣、污水及其他杂物;计划将TBM主机后退约1.5m,需要核实并拆除TBM主机后退干涉区域内的钢拱架和初喷支护混凝土;拆除刀盘与中心回转节的连接。

在一实施例中,所述固定刀盘的方法包括:

将刀盘旋转到合适位置(例如四处刮渣斗位置与水平夹角为45°),同时将顶紧贴合在掌子面上,维持顶推力;

参见图2,选择四个刀盘铲斗区域设置刀盘固定锚杆(具体位置可根据现场围岩情况进行调整),每个铲斗区域内设置8根锚杆,根据锚杆施工需要,可以适当拆除部分边刀和铲刀;

对锚杆采用锚固剂进行锚固完成后,在四个区域内分别选取一根锚杆进行抗拉拔性能检测,刀盘总重约175t,上部锚杆能承受拉力应具备刀盘总重1.5倍以上安全系数,即单根锚杆抗拉强度需达16.4t以上,均匀拆除刀盘正面上下左右四把滚刀,向前方围岩打设8根锚杆,固定刀盘至岩面上;

通过增设筋板的方式,将刀盘与锚杆端头连接板焊接为一体;

参见图3,在刀盘外圈板与洞壁之间的间隙内垫入合适厚度的钢板作为垫板(需要核实刀盘边缘磨损情况);可采用10×200×1300mm厚的钢板条拼组,根据实际间隙情况进行施垫;

参见图4,在刀盘背部锥板与洞壁之间垫实支撑墩,支撑墩分布角度与垫板角度重叠,并与刀盘焊接。

可选的,支撑墩材料明细表如下,表中为一套支撑墩所需材料,共需4套。

在一实施例中,所述将刀盘与机头架分离的方法包括:

拆除驱动部中三处转接座雨刷,安装导向装置;其中,导向装置参见图5,机头架侧导向装置借助转接座雨刷底座螺栓孔,刀盘侧导向装置与刀盘焊接,导柱长度1455mm,满足刀盘与机头架分离800mm;

参见图6、图7,在刀盘与主驱动之间安装骑缝座(4个);

拆卸刀盘与主驱动的连接螺栓(84根、M42×815螺柱),根据工装情况可在安装工装前拆除受影响的部分螺栓,并妥善存放;

参见图8,记录下此时导向系统相关数据及各油缸行程传感器数据,在刀盘与主驱动之间放置4个100吨薄型千斤顶,先通过千斤顶将刀盘与主驱动平稳分离,分隔距离在50mm以上即可;

之后利用TBM的推进装置(主推油缸和撑靴)继续进行TBM主机的后退,整体后退距离约为1.5m。

在一实施例中,所述更换外周密封的方法包括:

1、更换预备工作;

2、实施更换;

3、清洗外密封腔、耐磨环表面、隔环和压紧环,密封腔内外壁涂油润滑,准备恢复外密封的安装;

4、安装密封、隔环、压紧环、外迷宫环、外密封挡尘板;

5、外周密封更换完成后进行润滑系统测试,确保各项功能均正常。

具体的:

1、更换预备工作:在刀盘与主驱动之间架设作业平台;在顶护盾上方焊接吊耳(吊重3吨),用于安装手拉葫芦;在刀盘背部焊接2-3处悬杆,用于暂时存放各道密封压环、隔环。

2、实施更换:

参见图9,依次拆除外密封挡尘板螺栓,将外密封挡尘板分块取下,拆除外迷宫环螺栓,将外迷宫环分块取下;

拆除外密封压紧环:

a、参见图10和图11所示,在机头架刀盘转接座上焊接拉板组件,共8处,用于取出和安装外密封压紧环、外密封外隔环和外密封内隔环,拉板组件孔对准外密封压紧环螺纹孔;

b、参见图12所示,准备2根φ16mm圆钢,L=250mm,头部加工M16螺纹;

c、参见图13和图14,拆除驱动箱体上如图13所示的两处螺栓,这两处螺栓与驱动箱体圆心连线夹角可以是120°,然后将所述圆钢与驱动箱体拧紧,并与所述焊接拉板组件进行点焊;拆除外密封压紧环剩余螺栓,将外密封压紧环取出,通过吊带和葫芦将外密封压紧环吊至吊耳位置,下侧增加临时支撑。

拆除第一道密封;

拆除外密封外隔环,采用M6(L=300mm)长螺杆及M6螺母配合焊接拉板组件将内密封外隔环取出,通过吊带和葫芦将内密封外隔环吊至吊耳位置,下侧增加临时支撑;

拆除第二道密封;

拆除外密封内隔环,具体参照外密封外隔环拆法;

拆除第三道密封;

对密封安装位置进行清理。

3、清洗外密封腔、耐磨环表面、隔环和压紧环,密封腔内外壁涂油润滑,准备恢复外密封的安装;

4、安装密封、隔环、压紧环、外迷宫环、外密封挡尘板:

安装第三道密封;

安装外密封内隔环,将外密封内隔环吊至安装区域,安装M6长螺杆,通过工装两侧孔位配合螺母将外密封内隔环顶进去;

安装第二道密封;

安装外密封外隔环;

安装第一道密封;

安装外密封压紧环,将外密封压紧环吊至安装区域,将φ16mm圆钢穿过内密封压紧环螺栓孔安装到螺孔内,采用工装两侧孔位,配合螺杆和螺母将压紧环安装到位,紧固螺栓;

依次安装外迷宫环、外密封挡尘板。

5、外周密封更换完成后进行润滑系统测试,确保各项功能均正常。

在一实施例中,所述对接主机与刀盘包括:

将主机向前推进,使刀盘与主驱动对接;推进速度小于10mm/min。推进过程中使用事先安装的导柱进行导向;

主机前进至与刀盘相距30mm时,根据事先安装的骑缝座(骑缝销)安装情况,结合刀盘与主驱动定位销和螺栓孔的安装偏差情况,通过油缸来微调刀盘或主驱动的相对位置,安装连接螺栓;

微调主驱动,可通过护盾左右楔块油缸和主驱动抬升油缸,进行主驱动上下左右位置的调整;

剩下的30mm主机移动距离内,采用多观察、慢推进、多调节的方式,进行刀盘与主驱动的对接;

对接完成后,完成刀盘螺栓的紧固,最后拆除各处刀盘固定和支撑结构。

综上所述,本发明的主驱动外密封修复方法通过固定刀盘、将刀盘与机头架分离、更换外周密封、对接主机与刀盘,可以实现在洞内进行修复,实施周期短、成本低、简单可操作,大大提高了施工进度和工作效率,降低了企业施工成本,提高了企业竞争力。

本申请中选用的各个器件(未说明具体结构的部件)均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

在本发明实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 带自动补偿的盾构机主驱动密封及主驱动密封结构

- 大直径泥水盾构主驱动外密封系统密封性检测方法

- 用于盾构机指型密封主驱动外密封钻斜孔辅助装置