一种降低冲击的保护颈托及其制造工艺

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及赛车安全配件技术领域,尤其是涉及一种降低冲击的保护颈托及其制造工艺。

背景技术

汉斯系统HANS:Head and Neck Support,直译为头颈支撑系统。汉斯系统可以在车身碰撞中保护车手的颈部和头部,属于被动安全的重要部分。HANS系统的构成并不复杂,主体外观是一个环绕颈部的U形装置,外辅有肩垫、滑绳和固定扣。四点式赛车安全带可以把车手的身体部分锁住,却无法保护脆弱的头颈部。当车辆发生碰撞时,头部会猛烈地撞向方向盘,这个过程中,头部加上头盔的惯性会对颈部造成巨大的撕扯,而赛车的方向盘并未安装安全气囊,猛烈的撞击对车手的头部也会造成巨大的伤害。

汉斯系统通过与头盔和双肩带系统一起使用,从而对车手的头颈部起到保护作用。双肩带系统每个肩膀上有两条带子,一条用于固定车手的身体,另一条则用于固定汉斯系统。在碰撞时,汉斯系统可以给头盔的两侧提供向后的拉力,以阻止头部的向前运动,因此可以保护车手的头颈部位。

赛车手颈托(HANS)装置(头颈部支撑装置)是赛车运动中的一种安全装置。在大多数主要的赛车赛事中,佩戴赛车手颈托是强制性的。这种颈托减少了发生碰撞时头部或颈部严重受伤的可能性,包括减少致命的颅底骨折。HANS设备保持头部相对于身体的位置,并在头部减速时将能量传递给更强健的胸部、躯干、肩膀、安全带和座椅。

然后市面上常见的颈托(HANS)多为一体式的,在遇到撞击时,头部和头盔随惯性向前加速运动,然后因为系绳对头盔的牵拉作用而使头盔停止移动,防止头盔直接高速撞向方向盘,从而减少头颈部受到严重伤害的可能性,但是头盔内的头部撞击在停止移动的头盔内壁上也容易造成一定伤害。虽然现有的颈托也可以使用具有一定拉伸弹力的滑绳,但是因为滑绳本身不能太长,导致其拉伸弹力不强,对头盔的减速作用有限。另外,如果滑绳的拉伸弹力太强也容易导致头盔向前停止移动后被牵拉向后,又撞击在颈托本体上,相当于头盔在反复前后撞击,虽然这种反复撞击降低了撞击动能,从而降低了致命伤害的可能性,但还是容易对车手的大脑形成伤害,甚至出现脑震荡的情况。虽然其伤害可能不会致命,但是也影响了车手的身心健康,降低了车手的比赛舒适性。

因此,在使用了汉斯系统HANS的车手保护颈托的基础上,如何进一步的降低撞击的冲击力,减轻撞击对车手大脑的影响,提高车手的比赛舒适度,是需要解决的技术问题。

发明内容

本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

本发明提供一种降低冲击的保护颈托,包括胸肩支撑部、头颈活动部与阻尼装置,头颈活动部的一端转动连接在胸肩支撑部上,并可相对胸肩支撑部转动;所述阻尼装置的一端活动连接在胸肩支撑部上,其另一端活动连接在头颈活动部远离胸肩支撑部的一端上,阻尼装置用于吸收头颈活动部相对胸肩支撑部转动所产生的动能。

作为本发明进一步的方案:还包括滑绳,所述头颈活动部连接阻尼装置的背面设置有限位孔,所述滑绳穿过限位孔,从而使限位孔对滑绳形成限制连接。

作为本发明进一步的方案:还包括端盖和板盖,所述端盖固定连接在胸肩支撑部上,并对阻尼装置与胸肩支撑部之间的连接部位形成保护;所述板盖固定连接在头颈活动部上,并对阻尼装置形成保护。

本发明还提供一种保护颈托的制造工艺,包括如下步骤:

S1,通过热压成型工艺制造完成颈托的头颈活动部半成品,经过修整后得到头颈活动部;S2,通过热压成型工艺制造完成颈托的胸肩支撑部半成品,经过修整后得到胸肩支撑部;S3,把头颈活动部安装在胸肩支撑部上,使其相对胸肩支撑部可转动一定角度;S4,准备阻尼装置,把阻尼装置的一端安装在胸肩支撑部上,其另一端安装在头颈活动部上,使阻尼装置对头颈活动部的转动形成一定的限制作用;S5,准备滑绳,把滑绳安装在头颈活动部的限位孔内,使头颈活动部限制滑绳的活动方向;S6,检查相关部件,确保安装正确,从而完成整个颈托的制造。

作为本发明进一步的方案:在步骤S1中所述的制造头颈活动部的工艺,包括如下步骤:

S1.1,准备第一碳布厚层、第二碳布厚层、U形碳纤维编织布、限位碳布条和限位编织布,准备预制头颈模具,并在预制头颈模具的模穴部位涂刷脱模剂;

S1.2,待脱模剂干燥后,在预制头颈模具的模穴相应部位的两侧,相对于限位孔的位置处贴附一片限位编织布,再把限位碳布条放置在限位编织布上,随后把限位孔滑块放置在限位碳布条上;

S1.3,在模穴内U形框架对应的部位上贴附一片U形碳纤维编织布,随后在U形碳纤维编织布上依次贴附第一碳布厚层和第二碳布厚层;

S1.4,在整个模穴部位上贴附一片相应尺寸的碳纤维编织布,随后贴附两片单向碳纤维布,所述两片单向碳纤维布的铺层角度分别为0度和90度;

S1.5,在模穴内U形框架部位弧形圈的外侧立面上竖直贴附一片相应尺寸的碳纤维编织布;

S1.6,在竖直贴附的碳纤维编织布所围成的区域内贴附一片相应尺寸的碳纤维编织布,随后把竖直贴附的碳纤维编织布高出模穴中间部位的凸出部分向模穴中部弯折,使其包裹住中间部位的碳纤维编织布的边缘。

S1.7,对头颈模具进行合模操作,随后把合模后的头颈模具放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使头颈模具内的碳纤维预浸料固化成型;

S1.8,将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,得到初步制造的头颈活动部半成品。

作为本发明进一步的方案:在步骤S1.1中所述的准备第一碳布厚层和第二碳布厚层的工艺,包括如下步骤:根据头颈活动部的U形框架的形状和尺寸,制作U形裁切刀模,把所述U形裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将14片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述U形裁切刀模对所述待裁切布进行裁切,得到U形碳布薄层;把3层U形碳布薄层彼此重叠贴附,形成第一碳布厚层;把2层U形碳布薄层重叠贴附,形成第二碳布厚层。

作为本发明进一步的方案:在步骤S1.1中所述的准备U形碳纤维编织布的工艺,包括如下步骤:使用所述U形裁切刀模对碳纤维编织布的原材料进行裁切,得到U形碳纤维编织布。

作为本发明进一步的方案:在步骤S2中所述的制造胸肩支撑部的工艺,包括如下步骤:

S2.1,准备预制芯模,在预制芯模上按铺层角度为45度贴附一片单向碳纤维布,再依次按铺层角度为0度贴附4片单向碳纤维布,再按铺层角度为90度贴附1片单向碳纤维布,随后在最外层贴附一片碳纤维编织布,得到胸肩支撑部的待成型件;

S2.2,准备预制胸肩模具,并在预制胸肩模具的模穴部位涂刷脱模剂;

S2.3,待脱模剂干燥后,把步骤S2.1中贴附完成后的待成型件放置在预制胸肩模具的模穴部位中;

S2.4,准备圆孔填塞件和无孔填塞件,在待成型件的每一个螺栓孔中分别依次塞入1块圆孔填塞件、3块无孔填塞件和1块圆孔填塞件;

S2.5,在塞入填塞件后的待成型件的螺栓孔所在区域的表面贴附一片碳纤维编织布,并使其纹路与步骤S2.1中所贴附的最外层的碳纤维编织布的纹路大致对齐;

S2.6,对胸肩模具进行合模操作,随后把合模后的胸肩模具放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使胸肩模具内的碳纤维预浸料固化成型;

S2.7,将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,得到初步制造的胸肩支撑部半成品。

作为本发明进一步的方案:在步骤S2.4中所述的准备圆孔填塞件和无孔填塞件的工艺,包括如下制作步骤:根据胸肩支撑部的螺栓孔的形状和尺寸,分别制作圆孔裁切刀模和无孔裁切刀模;把所述圆孔裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作,将10片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述圆孔裁切刀模对所述待裁切布进行裁切,得到圆孔填塞件;把所述无孔裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作,将40片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述无孔裁切刀模对所述待裁切布进行裁切,得到无孔填塞件。

作为本发明进一步的方案:在步骤S4中把阻尼装置的一端安装在胸肩支撑部上之前,还包括如下步骤:准备预制端盖,把端盖安装在胸肩支撑部连接阻尼装置的螺栓孔上。

作为本发明进一步的方案:所述准备预制端盖,包括如下步骤:根据端盖的形状和尺寸,制作端盖裁切刀模和端盖模具,把所述端盖裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将3片单向碳纤维布分别按正45度和负45度的铺层角度交替贴附,并使用所述端盖裁切刀模进行裁切,得到已裁切布,在已裁切布的最外层贴附1片碳纤维编织布,得到端盖待热压件;把所述端盖待热压件放入所述端盖模具的模穴内,随后进行合模操作,把合模后的模具放入到热压机的热压台上进行热压成型处理,然后取出模具进行脱模,修整披锋后,得到制造完成的预制端盖。

作为本发明进一步的方案:在步骤S4中把阻尼装置的一端安装在头颈活动部上之后,还包括如下步骤:准备预制板盖,把板盖安装在头颈活动部上,从而对阻尼装置形成保护。

作为本发明进一步的方案:所述准备预制板盖,包括如下步骤:根据板盖的形状和尺寸,制作板盖裁切刀模和板盖模具,把所述板盖裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将6片单向碳纤维布分别按正45度和负45度的铺层角度交替贴附,并使用所述板盖裁切刀模进行裁切,得到板盖已裁切布,在板盖已裁切布的最外层贴附1片碳纤维编织布,得到板盖待热压件;把所述板盖待热压件放入所述板盖模具的模穴内,随后进行合模操作,把合模后的模具放入到热压机的热压台上进行热压成型处理,然后取出模具进行脱模,修整披锋后,得到制造完成的预制板盖。

与现有技术相比,本发明的有益效果是:

1、通过把保护颈托的头颈部位设置为头颈活动部,并在头颈活动部与胸肩支撑部之间设置阻尼装置,从而可以吸收撞击过程中头颈活动部相对胸肩支撑部转动所产生的动能。

2、还在头颈活动部上设置限位孔,并把滑绳设置在限位孔中,从而通过滑绳把头盔向前的撞击力传递给头颈活动部,随后通过头颈活动部上设置的阻尼装置对所述撞击力进行吸收,进而使头盔可以在阻尼作用下线性的降低前冲速度,进一步的减缓头部所承受的惯性与冲击力。

3、另外当头盔被滑绳牵引向后时,头盔撞击到头颈活动部上时,头颈活动部向后转动,而阻尼装置同样可以吸收向后的撞击力,进一步的减低车手头部所承受的冲击力。

因此,本发明经过上述的改进,可以实现在使用了汉斯系统HANS的车手保护颈托的基础上,进一步的降低对车手头部撞击的冲击力,减轻撞击对车手大脑的影响,维护车手的身心健康,提高车手的比赛舒适度。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

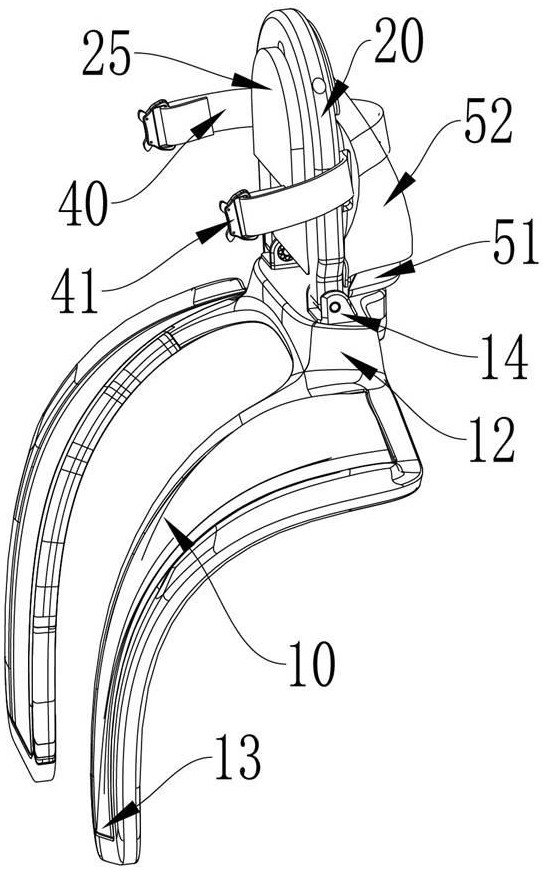

图1是本发明的整体结构示意图;

图2是本发明的铺层角度的示意图;

图3是本发明的限位孔的结构示意图;

图4是本发明的阻尼装置的结构示意图;

图5是本发明的螺栓孔的结构示意图;

图6是本发明的转动孔的结构示意图;

图7是本发明的头颈模具的结构示意图;

图8是本发明的制造工艺的流程示意图;

图9是本发明的步骤S1的流程示意图;

图10是本发明的步骤S2的流程示意图。

图中的附图标记及名称如下:

10胸肩支撑部;11螺栓孔;12肩垫端;13支撑腿端;14转动座;15转动轴;16固定螺栓;20头颈活动部;21 U形框架;22转动孔;23转动杆;24限位孔;25缓冲垫;26外侧立面;30阻尼装置;31头部关节轴承;32活塞杆;33液压缸;34尾部关节轴承;40滑绳;41固定扣;51端盖;52板盖;60头颈模具;61限位孔滑块。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

首先需要说明的是,本发明中提到的单向碳纤维布属于在一个方向具有大量的碳纤维纱,在另一方向只有少量碳纤维纱,使单向碳纤维布的全部强度都集中在一个方向上的一种碳纤维布。碳纤维编织布属于采用现有技术中的平纹编制或斜纹编制等编制方法形成的带有一定花纹的碳纤维布,其结构强度在径向和纬向上都比较均匀。而碳纤维预浸料是指在经过高压高温技术将环氧树脂复合处理在碳纤维纱上形成的中间材料,其由碳纤维纱、环氧树脂、离型纸等材料,经过涂膜、热压、冷却、覆膜、卷取等现有工艺加工而成的复合材料称为碳纤维预浸料,又名碳纤维预浸布。本发明提到的所有单向碳纤维布、碳纤维编织布或其他碳纤维中间材料,均是经过上述现有工艺处理之后的碳纤维预浸料。

其次,本发明中所述的每一片碳纤维预浸料,均是采用上述工艺形成的两层碳纤维编织布或两层单向碳纤维布粘合而成,其两面均贴合有离型纸,工人在生产时揭开离型纸,从而把具有一定黏性的两层碳纤维预浸料贴附在相应的位置上。如图2所示,在碳纤维预浸料具体的贴附过程中,把单向碳纤维布的主要碳纤维纱的排布方向与胸肩支撑部10的肩垫端12的平行线之间的角度设为铺层角度,即大致平行于肩垫端12贴附的单向碳纤维布的铺层角度为0度,大致垂直于肩垫端12贴附的单向碳纤维布的铺层角度为90度,其中0度和90度之间贴附的为正45度,90度与180度之间贴附的为负45度。可以理解的,所述0度、正45度、90度、负45度的铺层角度可以具有一定的误差,比如误差正负5度之间都属于正常范围,对保护颈托的整体强度与结构没有影响,对整个制造工艺也没有影响。

请参阅图1至图10,本发明的一种实施例中,一种降低冲击的保护颈托,包括胸肩支撑部10、头颈活动部20与阻尼装置30,头颈活动部20的一端转动连接在胸肩支撑部10上,并可相对胸肩支撑部10转动一定角度;所述阻尼装置30的一端活动连接在胸肩支撑部10上,其另一端活动连接在头颈活动部20远离胸肩支撑部10的一端上,阻尼装置30用于吸收头颈活动部20相对胸肩支撑部10转动所产生的动能。

具体而言,由于市面上常见的颈托(HANS)多为一体式的,其虽然可以避免车手的头颈部遭受猛烈撞击的情况,但是还是会承受比较大的冲击力,主要是滑绳40把头盔从高速前冲状态牵拉停止时容易产生比较大的冲击力,此冲击力虽然不会出现致命伤害,但还是容易导致车手的大脑出现脑震荡等不良情况,影响车手的健康。因此本发明把原来一体式的颈托改进为分体式的颈托,使头颈活动部20可以相对胸肩支撑部10进行转动,同时通过设置阻尼装置30,使头颈活动部20的转动速度可以线性的减小,即通过阻尼装置30把头颈活动部20向前转动的动能进行吸收,从而使头盔的高速前冲可以相对比较线性的进行阻止,减少给头盔带来的冲击力,避免了车手的大脑遭受冲击出现脑震荡等不良情况。

其次,所述阻尼装置30可以采用现有技术中的现有液压阻尼器或弹簧阻尼器。优选的是采用液压阻尼器,可以使用既有牵拉阻尼作用,还有压缩阻尼作用的阻尼器,从而在头颈活动部20向后转动时也能起到一定的阻尼作用,当然,最重要的还是保持更大的对头颈活动部20向前的阻尼作用,阻尼装置30对头颈活动部20向前的动能也具有更大的吸收能力,使其被头盔和滑绳40牵拉向前转动时,具有更线性的减速作用,从而给予车手的头部更好的缓冲,降低车手头部收到撞击的力度,减轻车手头部的震荡,减轻撞击对车手大脑的影响,维护车手的身心健康,提高车手的比赛舒适度。

如图1至图3所示,优选的,颈托装置还包括滑绳40,所述头颈活动部20连接阻尼装置30的背面设置有限位孔24,所述滑绳40穿过限位孔24,从而使限位孔24对滑绳40形成限制连接。

具体的,通过设置限位孔24,使滑绳40只能在限位孔24内左右移动,可以使车手的头部可以左右转动一定的角度,从而方便观察。滑绳40的中端连接在头颈活动部20上,滑绳40的两端分别可拆卸的固定连接在外部头盔上,并把头盔的前冲动能传递给头颈活动部20。所述滑绳40的绳带优选的是由比较没有延展性的纤维带状材料制成。当车手在车内系上安全带的时候,所述胸肩支撑部10被肩式安全带(图中未示出)的肩带稳定的固定在车手的胸肩部位。所述肩式安全带的肩带沿着胸肩支撑部10的肩垫端12和支撑腿端13延伸,使得所述肩垫端12和支撑腿端13位于所述肩带和车手之间,而所述头颈活动部20处于车手的肩部上方,所述肩式安全带的肩带使所述胸肩支撑部10在正常行车时与车手的胸部前部以及肩部稳定接触。遇到车祸时,所述滑绳40与头盔(图中未示出)的连接可以将整个头颈活动部20向前牵拉,而所述胸肩支撑部10被安全带的肩带所固定,从而使头颈活动部20相对胸肩支撑部10向前加速转动,此时阻尼装置30对头颈活动部20的转动形成阻碍作用,减缓头颈活动部20的转动速度,同时还可以吸收头颈活动部20的动能,使头盔的前冲动能可以相对线性的减少,避免车手的头部在强大的前冲动能作用下受到强烈的震荡,进一步减少车手头部受伤的可能性,减轻撞击对车手大脑的影响,维护车手的身心健康,提高车手的比赛舒适度。

另外,可以理解的,所述滑绳40的两端还设置有固定扣41,所述固定扣41能够可解开的固定连接至车手的头盔上,从而使所述头颈活动部20与所述车手的头盔形成牵拉连接。在另一个具体实施方式中,所述滑绳40可以在限位孔24内滑动一定长度,从而允许车手佩戴头盔后的头部可以从一侧向另一侧转动。优选的,所述滑绳40具有固定长度,能够使车手转动头部以增加侧向视野面积。

如图1至图4所示,优选的,颈托装置还包括端盖51和板盖52,所述端盖51固定连接在胸肩支撑部10上,并对阻尼装置30与胸肩支撑部10之间的连接部位形成保护;所述板盖52固定连接在头颈活动部20上,并对阻尼装置30形成保护。

具体的,为了进一步的增加安全性,还可以设置端盖51和板盖52,其中端盖51可以通过螺栓孔11与固定螺栓16的配合,被固定连接在螺栓孔11的位置上,从而对阻尼装置30的尾部关节轴承34与转动座14均形成保护。而板盖52优选的是通过现有技术中的魔术贴固定连接在头颈活动部20上,从而对整个阻尼装置30的头部关节轴承31、活塞杆32和液压缸33形成保护。另外,滑绳40穿过限位孔24后,优选的是从板盖52的表面穿过,从而使滑绳40可以相对比较容易的左右滑动,使车手可以左右转动头盔,增强视野。

如图8所示,本发明还提供一种保护颈托的制造工艺,包括如下步骤:

S1,通过热压成型工艺制造完成颈托的头颈活动部20半成品,经过修整后得到头颈活动部20;

S2,通过热压成型工艺制造完成颈托的胸肩支撑部10半成品,经过修整后得到胸肩支撑部10;

S3,把头颈活动部20安装在胸肩支撑部10上,使其相对胸肩支撑部10可转动一定角度;

S4,准备阻尼装置30,把阻尼装置30的一端安装在胸肩支撑部10上,其另一端安装在头颈活动部20上,使阻尼装置30对头颈活动部20的转动形成一定的限制作用;

S5,准备滑绳40,把滑绳40安装在头颈活动部20上,使头颈活动部20限制滑绳40的活动方向;

S6,检查相关部件,确保安装正确,从而完成整个颈托的制造。

具体的,所述把头颈活动部20安装在胸肩支撑部10上,主要通过胸肩支撑部10上的螺栓孔11和固定螺栓16对转动座14进行固定,所述转动座14优选的是采用现有技术中的具有转动轴15的转动座14,其转动座14的安装端可以插入到螺栓孔11中,再被固定螺栓16所固定。另外头颈活动部20的U形框架21的两端优选的设置有转动孔22,所述转动孔22可以套接在所述转动轴15上,从而围绕转动轴15进行转动。

其次,所述阻尼装置30的尾部关节轴承34也可以通过套接在转动座14的转动轴15上,从而与胸肩支撑部10形成转动连接。另外头颈活动部20的U形框架21的中间部位置优选的也设置有转动孔22与转动杆23,所述阻尼装置30的头部关节轴承31可以套接在所述转动杆23上,从而与头颈活动部20形成转动连接。

如图9所示,在另一实施例中,在步骤S1中所述的制造头颈活动部20的工艺,包括如下步骤:

S1.1,准备第一碳布厚层、第二碳布厚层、U形碳纤维编织布、限位碳布条和限位编织布,准备预制头颈模具60,并在预制头颈模具60的模穴部位涂刷脱模剂;

具体的,在步骤S1.1中所述的准备限位碳布条和限位编织布的工艺,包括如下步骤:根据限位孔24的大致形状和大致尺寸,使用手工裁剪的方式对碳纤维编织布进行裁剪,从而得到相应的限位编织布;根据限位孔24的大致形状和大致尺寸,使用手工裁剪的方式对单向碳纤维布进行裁剪,并使用两片裁剪后的单向碳纤维布按铺层角度为0度和90度进行贴附,随后使用手工卷绕的方式把两片贴附后的单向碳纤维布卷绕成大致的条状,从而得到相应的限位碳布条。

另外,在步骤S1.1中所述的准备预制头颈模具60,即根据头颈活动部20的相应形状和尺寸,制作相应的预制头颈模具60,其中包括头颈上模具(图中未示出)和头颈下模具(图中未示出),并在头颈上模具和头颈下模具之间形成的内部空间中设置有与头颈活动部20的尺寸与形状相一致的模穴,还设置有与限位孔24相对应的限位孔滑块61。可以理解的,所述头颈模具60还可以设置有热压工艺中其他一些需要用到的装置,比如抵块装置、合模装置和开模装置等,从而帮助完成热压成型工艺的制造流程,上述装置都是现有技术中的现有产品,在此不再赘述。

S1.2,待脱模剂干燥后,在预制头颈模具60的模穴相应部位的两侧,相对于限位孔24的位置处贴附一片限位编织布,再把限位碳布条放置在限位编织布上,随后把限位孔滑块61放置在限位碳布条上;

可以理解的,还可以在限位孔滑块61或其他抵块装置等需要的部件的表面涂刷脱模剂,从而方便热压成型后的脱模操作。

S1.3,在模穴内U形框架21对应的部位上贴附一片U形碳纤维编织布,随后在U形碳纤维编织布上依次贴附第一碳布厚层和第二碳布厚层;

具体的,由于在热压过程中,碳纤维预浸料内部的环氧树脂会融化,从而更好的对内部数量众多的碳纤维纱进行均匀的粘接,形成致密的成型结构,增强碳纤维产品的结构强度。因此为了更好的使内部环氧树脂融化和粘接,此处优选的是分别进行第一碳布厚层和第二碳布厚层的贴附,而不是直接采用相同片数的单向碳纤维布直接进行一次贴附。具体来说,两次贴附可以在第一碳布厚层和第二碳布厚层之间形成一定的空隙,从而在热压过程中更好的使环氧树脂进行融化和渗透,从而使碳纤维纱可以更好的结合在一起,增强最终产品的结构强度。另外,分开贴附还可以使碳纤维预浸料与模具之间形成更好的贴合,避免碳纤维预浸料与模具之间形成间隙,影响最终产品的形状和质量。

S1.4,在整个模穴部位上贴附一片相应尺寸的碳纤维编织布,随后贴附两片单向碳纤维布,所述两片单向碳纤维布的铺层角度分别为0度和90度;

S1.5,在模穴内U形框架21部位弧形圈的外侧立面26上竖直贴附一片相应尺寸的碳纤维编织布;

具体的,如图7所示,为了保证整个头颈活动部20的外部具有相似的碳纤维编织布的花纹,因此需要在外侧立面26上也贴附一片碳纤维编织布。其长度大致等于U形框架21的外周长,其宽度大致比U形框架21的厚度稍宽一些。

S1.6,在竖直贴附的碳纤维编织布所围成的区域内贴附一片相应尺寸的碳纤维编织布,随后把竖直贴附的碳纤维编织布高出模穴中间部位的凸出部分向模穴中部弯折,使其包裹住中间部位的碳纤维编织布的边缘。

具体的,为了形成一个整体的花纹效果,还可以在U形框架21所围成的区域内贴附一片碳纤维编织布,然后把周围凸出的部分向中间进行弯折,从而包裹中间的碳纤维编织布形成一个整体。

S1.7,对头颈模具60进行合模操作,随后把合模后的头颈模具60放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使头颈模具60内的碳纤维预浸料固化成型;

S1.8,将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,得到初步制造的头颈活动部20半成品。

具体的,所述步骤S1.7和S1.8可以是热压成型工艺的一部分,经过相应的热压成型处理和冷却处理,然后脱模后得到相应的半成品,经过修整披锋后,得到相应的头颈活动部20的产品。结合上述工艺来看,头颈活动部20的U形框架21的结构强度非常的大,其主要和滑绳40配合,对头盔形成牵拉作用。而U形框架21中间的部位则可以相对比较薄,还可以在面对头盔的一面上设置缓冲垫25,从而使头盔与头颈活动部20之间的接触可以更加的柔和,也可以使正常行驶中头部在正常移动时,不会撞击到相对坚硬的部分,提高车手的使用体验。

在另一实施例中,在步骤S1.1中所述的准备第一碳布厚层和第二碳布厚层的工艺,包括如下步骤:

根据头颈活动部20的U形框架21的形状和尺寸,制作U形裁切刀模,把所述U形裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将14片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述U形裁切刀模对所述待裁切布进行裁切,得到U形碳布薄层;把3层U形碳布薄层彼此重叠贴附,形成第一碳布厚层;把2层U形碳布薄层重叠贴附,形成第二碳布厚层。

具体的,所述制作U形裁切刀模,可以根据现有技术中的现有工艺进行相应的制作,随后使用现有技术中的冲压机床配合刀模对碳纤维预浸料进行裁切处理。

在另一实施例中,在步骤S1.1中所述的准备U形碳纤维编织布的工艺,包括如下步骤:使用所述裁切刀模对碳纤维编织布的原材料进行裁切,得到U形碳纤维编织布。

如图10所示,在另一实施例中,在步骤S2中所述的制造胸肩支撑部10的工艺,包括如下步骤:

S2.1,准备预制芯模,在预制芯模上按铺层角度为45度贴附一片单向碳纤维布,再依次按铺层角度为0度贴附4片单向碳纤维布,再依次按铺层角度为90度贴附1片单向碳纤维布,随后在最外层贴附一片碳纤维编织布,得到胸肩支撑部10的待成型件;

具体的,所述预制芯模上的铺层角度可以是正45度,也可以是负45度,在此不做限制。准备预制芯模的工艺,包括如下制作步骤:根据所要制造的胸肩支撑部10的尺寸与形状,制作相应的芯模壳体,然后在芯模壳体内灌注聚氨酯溶液,待聚氨酯溶液冷却定型后,把芯模壳体进行脱出,得到相应的预制芯模。

S2.2,准备预制胸肩模具,并在预制胸肩模具的模穴部位涂刷脱模剂;

S2.3,待脱模剂干燥后,把步骤S2.1中贴附完成后的待成型件放置在预制胸肩模具的模穴部位中;

S2.4,准备圆孔填塞件和无孔填塞件,在待成型件的每一个螺栓孔11中分别依次塞入1块圆孔填塞件、3块无孔填塞件和1块圆孔填塞件;

S2.5,在塞入填塞件后的待成型件的螺栓孔11部位所在区域的表面贴附一片碳纤维编织布,并使其纹路与步骤S2.1所贴附的最外层的碳纤维编织布的纹路大致对齐;

S2.6,对胸肩模具进行合模操作,随后把合模后的胸肩模具放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使胸肩模具内的碳纤维预浸料固化成型;

S2.7,将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,得到初步制造的胸肩支撑部10半成品。

具体的,在步骤S2.2中所述的准备预制胸肩模具的工艺,包括如下制作步骤:根据所要制造的胸肩支撑部10的尺寸与形状,制作相应的预制胸肩模具(图中未示出),其中包括胸肩上模具和胸肩下模具,并在胸肩上模具和胸肩下模具之间形成的内部空间中设置有与胸肩支撑部10的尺寸与形状相一致的模穴。可以理解的,所述胸肩模具还可以设置有热压工艺中其他一些需要用到的装置,比如抵块装置、合模装置或开模装置等,从而帮助完成热压成型工艺的制造流程,上述装置都是现有技术中的现有产品,在此不再赘述。

在本发明的另一实施例中,优选的,在步骤S2.4中所述的准备圆孔填塞件和无孔填塞件的工艺,包括如下制作步骤:根据胸肩支撑部10的螺栓孔11的形状和尺寸,分别制作圆孔裁切刀模和无孔裁切刀模;把所述圆孔裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作,将10片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述圆孔裁切刀模对所述待裁切布进行裁切,得到圆孔填塞件;把所述无孔裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作,将40片单向碳纤维布分别按0度和90度的铺层角度交替贴附,形成待裁切布,使用所述无孔裁切刀模对所述待裁切布进行裁切,得到无孔填塞件。

具体的,由于头颈活动部20与阻尼装置30的主要受力点都是通过转动座14与螺栓孔11之间的螺栓连接进行固定的。因此所述螺栓孔11的结构强度必须比较大,才能承受相应的冲击力。而如果直接在头颈模具60上进行螺栓孔11的制造,其尺寸不够准确,也不方便进行模具的脱模操作。因此所述螺栓孔11优选的是后期进行钻孔加工形成,因此可以采用相对比较厚的无孔填塞件对芯模上的孔洞进行填塞。同时也为了后期更方便钻孔,还可以在孔洞的两端分别放置一件圆孔填塞件,后期钻孔时,可以把工具放置在圆孔中进行钻孔,更方便快捷。

在本发明的另一实施例中,优选的,在步骤S4中把阻尼装置30的一端安装在胸肩支撑部10上之前,还包括如下步骤:准备预制端盖51,把端盖51安装在胸肩支撑部10连接阻尼装置30的螺栓孔11上。所述准备预制端盖51,包括如下步骤:根据端盖51的形状和尺寸,制作端盖51裁切刀模和端盖51模具,把所述端盖51裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将3片单向碳纤维布分别按正45度和负45度的铺层角度交替贴附,并使用所述端盖51裁切刀模进行裁切,得到已裁切布,在已裁切布的最外层贴附1片碳纤维编织布,得到端盖51待热压件;把所述端盖51待待热压件放入所述端盖51模具的模穴内,随后进行合模操作,把合模后的模具放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使模具内的碳纤维预浸料固化成型;将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,修整披锋后,得到制造完成的预制端盖51。

在本发明的另一实施例中,优选的,在步骤S4中把阻尼装置30的一端安装在头颈活动部20上之后,还包括如下步骤:准备预制板盖52,把板盖52安装在头颈活动部20上,从而对阻尼装置30形成保护。所述准备预制板盖52,包括如下步骤:根据板盖52的形状和尺寸,制作板盖52裁切刀模和板盖52模具,把所述板盖52裁切刀模安装在冲压机床上对碳纤维预浸料进行裁切操作;将6片单向碳纤维布分别按正45度和负45度的铺层角度交替贴附,并使用所述板盖52裁切刀模进行裁切,得到已裁切布,在已裁切布的最外层贴附1片碳纤维编织布,得到板盖52待热压件;把所述板盖52待待热压件放入所述板盖52模具的模穴内,随后进行合模操作,把合模后的模具放入到热压机的热压台上进行热压成型处理,其中成型温度为140℃~160℃,并进行保温固化25分钟~45分钟,使模具内的碳纤维预浸料固化成型;将热压成型后的模具输送入冷却台进行冷却5分钟~15分钟,然后取出模具进行脱模,修整披锋后,得到制造完成的预制板盖52。

使用时,车手在进入赛车之前,就可以把保护颈托穿戴在双肩的位置,使肩垫端12放置在双肩上,使支撑腿端13放置在胸前,随后把滑绳40的固定扣41连接到头盔的相应装置上,从而形成对头盔的牵拉作用。

车手进入赛车以后,首先使用双肩带系统的其中一条肩带固定身体,另一条肩带固定颈托的胸肩支撑部10,从而把颈托牢固的固定在肩带与身体之间。随后在正常的行驶过程中,具有一定长度的滑绳40可以使车手的头部与头盔具有一定的活动空间,而且滑绳40还可以在限位孔24中左右滑动,使车手的头部可以左右转动一定角度,从而增强左右的观察视野。

当出现意外情况,车辆发生碰撞时,当车辆前部发生碰撞,高速行驶的车辆在短时间内剧烈碰撞,车手的头部与头盔也在向前的惯性作用下,高速的向前运动,当向前移动一定距离后,头盔上的滑绳40对头盔形成牵拉作用,并把头盔的前冲动能传递给头颈活动部20,随后头颈活动部20也被牵拉向前转动,同时带动与头颈活动部20连接的阻尼装置30进行一定程度的牵拉,阻尼装置30在被牵拉的过程中,可以产生相反的阻力,从而耗减头颈活动部20向前转动的动能,进而使头盔的前冲动能减小,使头盔的前冲运动逐步停止,而且其停止速度相应的比较线性。因此可以进一步的降低对车手头部撞击的冲击力,减轻撞击对车手大脑的影响,维护车手的身心健康,提高车手的比赛舒适度。

而当车辆后部发生碰撞时,头盔向后运动,同时撞击到头颈活动部20上,使头颈活动部20向后转动一定角度,同样的,阻尼装置30也可以提供一定的阻力,减低头颈活动部20向后转动的速度,因此可以进一步的降低对车手头部撞击的冲击力,减轻撞击对车手大脑的影响,维护车手的身心健康,提高车手的比赛舒适度。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

- 一种将托玛琳制造成高负电位发生特性功能材料的技术工艺及配方

- 一种冲击设备载荷传感器的保护装置及冲击设备

- 一种与座椅集成的颈托机构

- 一种带有智能分析系统的多功能颈托

- 一种可拆卸式颈托保护装置及用于颈托的防护垫

- 一种用于术后轴线翻身的保护性颈托