一种用于双流道涡轮增压器的涡壳及涡轮增压器

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于涡轮增压器技术领域,具体涉及一种用于双流道涡轮增压器的涡壳及涡轮增压器。

背景技术

传统的双流道涡轮增压器用涡壳具有两个独立的进气口,其与发动机的两组排气歧管接口一一对应,每个进气口从对应的排气歧管接收废气。从进气口流入的废气经过独立的流体通道流动至关键截面之后开始进入涡壳流道。如图1、图2所示,涡壳流道由分隔墙1分隔成左右两个涡壳子流道2,每个涡壳子流道2接收来自与一个进气口的废气。然而,由于现有分隔墙1一般为铸件,并通常采用砂铸工艺而成,因此分隔墙1的表面并不是理想的光滑表面。由于分隔墙1的尖端表面微小的凹坑容易萌生初始裂纹3,并且分隔墙1的尖端内表面因砂铸工艺形成的铸造飞边4也容易萌生初始裂纹3,因此分隔墙1开裂是普遍的问题。

发明内容

本发明的目的在于针对现有技术的不足之处,提供一种用于双流道涡轮增压器的涡壳及涡轮增压器。

为解决上述技术问题,本发明采用如下技术方案:一种用于双流道涡轮增压器的涡壳,包括涡壳本体和分隔墙,所述分隔墙设置在所述涡壳本体内并将所述涡壳本体内的涡壳流道分隔成两个涡壳子流道;所述分隔墙具有主体部和尖端部;所述主体部的径向第一端与所述涡壳本体内壁连接;所述尖端部设置在所述主体部的背向所述涡壳本体内壁一侧;所述尖端部的径向第一端与所述主体部的径向第二端连接,所述尖端部的径向第二端端面形成环形面或圆弧形状。

在一个具体实施例中,所述尖端部由所述尖端部的所述径向第一端至所述尖端部的径向第二端的厚度逐渐减小。

在一个具体实施例中,所述尖端部通过机加工切割而成。

在一个具体实施例中,所述环形面的厚度大于等于0.8毫米。

在一个具体实施例中,所述环形面的厚度大于等于1.8毫米。

在一个具体实施例中,所述环形面的厚度大于等于3毫米。

在一个具体实施例中,所述环形面的径向横截面为圆形。

在一个具体实施例中,所述尖端部的所述径向第二端的轴向两端均设置有倒角部。

在一个具体实施例中,所述分隔墙的径向横截面呈左右对称设置。

一种涡轮增压器,所述涡轮增压器包括所述的用于双流道涡轮增压器的涡壳。

与现有技术相比,本发明的有益效果为:

1、本发明的用于双流道涡轮增压器的涡壳的分隔墙的尖端部的径向第二端端面形成环形面或圆弧形状,能够防止分隔墙产生初始裂纹和主裂纹,进而能够防止分隔墙裂纹扩展至外部形成贯穿裂纹失效。

2、本发明的用于双流道涡轮增压器的涡壳的分隔墙的尖端部由尖端部的径向第一端至尖端部的径向第二端的厚度逐渐减小,能够提高涡轮增压器效率,并便于尖端部的径向第二端端面形成环形面或圆弧形状。

3、本发明的用于双流道涡轮增压器的涡壳的分隔墙的尖端部通过机加工切割而成,便捷高效,且能够形成光滑表面,进一步防止分隔墙产生初始裂纹和主裂纹。

4、本发明的用于双流道涡轮增压器的涡壳和涡轮增压器,使用可靠性好,且结构简单,应用范围广。

附图说明

图1示出了现有技术中涡壳内分隔墙尖端萌生初始裂纹的一个具体实施例的局部放大结构示意图;

图2示出了现有技术中涡壳内分隔墙的内表面因砂铸工艺形成铸造飞边的一个具体实施例的模拟示意图;

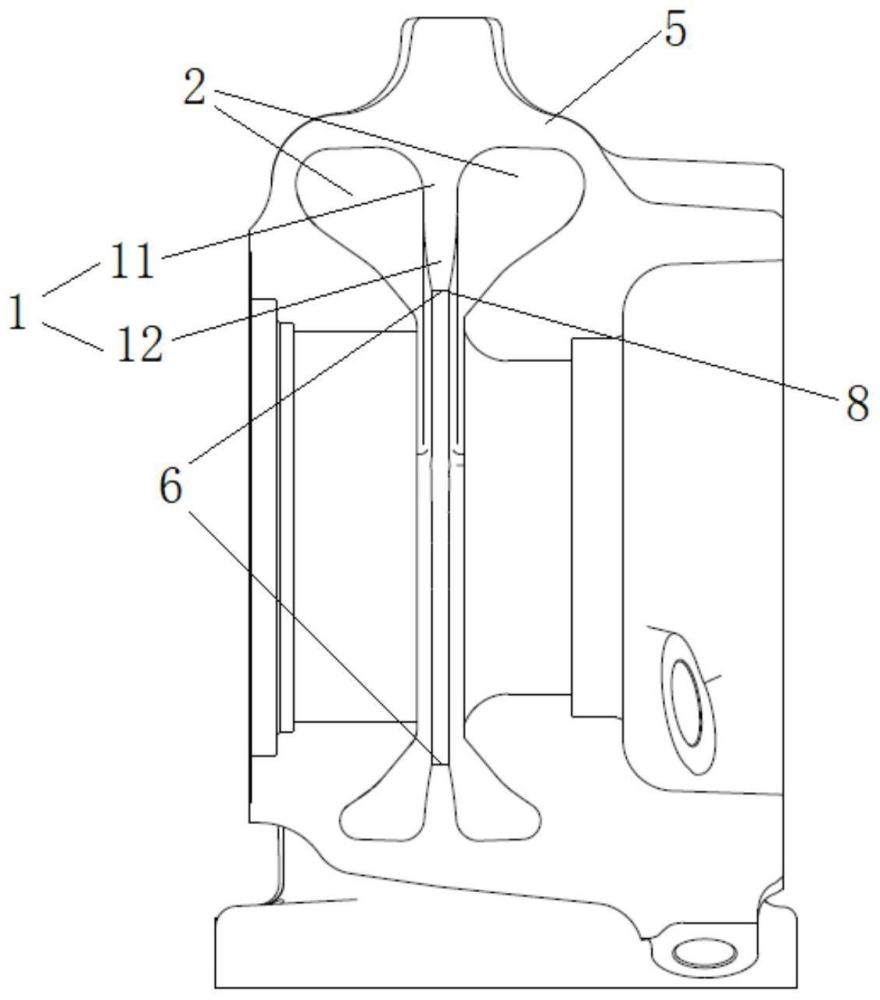

图3示出了本发明的用于双流道涡轮增压器的涡壳的分隔墙的尖端部的径向第二端端面形成环形面的一个具体实施例的结构示意图;

图4示出了本发明的用于双流道涡轮增压器的涡壳的分隔墙的尖端部的径向第二端端面形成圆弧形状的一个具体实施例的结构示意图。

其中,1-分隔墙;11-主体部;12-尖端部;2-涡壳子流道;3-初始裂纹;4-铸造飞边;5-涡壳本体;6-环形面;7-圆弧形状;8-倒角部。

具体实施方式

下面结合附图所示的实施例对本发明作进一步说明。

本发明所提到的方向用语例如“内”、“轴向”、“径向”等,仅是参考附加图式的方式。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

如图3、图4所示,本发明的用于双流道涡轮增压器的涡壳,包括涡壳本体5和分隔墙1。

分隔墙1设置在涡壳本体5内并将涡壳本体5内的涡壳流道分隔成两个涡壳子流道2。

分隔墙1具有主体部11和尖端部12。主体部11的径向第一端与涡壳本体5内壁连接。尖端部12设置在主体部11的背向涡壳本体5内壁一侧。尖端部12的径向第一端与主体部11的径向第二端连接。尖端部12的径向第二端端面形成环形面6或圆弧形状7。

其中,尖端部12的径向第二端端面形成环形面6或圆弧形状7,能够防止分隔墙1产生初始裂纹3和主裂纹,进而能够防止分隔墙1裂纹扩展至外部形成贯穿裂纹失效,从而能够提高涡壳的使用可靠性。

在一个具体的实施例中,如图3、图4所示,尖端部12由尖端部12的径向第一端至尖端部12的径向第二端的厚度逐渐减小,能够提高涡轮增压器效率,并便于尖端部12的径向第二端端面形成环形面6。

在一个具体的实施例中,如图3、图4所示,尖端部12通过机加工切割而成,便捷高效,且能够形成光滑表面,进一步防止分隔墙1产生初始裂纹3和主裂纹。

在一个具体的实施例中,如图3所示,环形面6的厚度大于等于0.8毫米,能够防止分隔墙1产生初始裂纹3和主裂纹,进而能够防止分隔墙1开裂。

在一个具体的实施例中,如图3所示,环形面6的厚度大于等于1.8毫米,能够进一步防止分隔墙1产生初始裂纹3和主裂纹,进一步防止分隔墙1开裂。

在一个具体的实施例中,如图3所示,环形面6的厚度大于等于3毫米,能够有效防止分隔墙1产生初始裂纹3,从而有效防止分隔墙1开裂。

在一个具体的实施例中,如图3所示,环形面6的径向横截面为圆形,能够易于成型,且美观性好,并能够满足涡轮增压器效率的需要。

在一个具体的实施例中,如图3所示,尖端部12的径向第二端的轴向两端均设置有倒角部8,能够防止产生应力集中,并且便于加工成型。列举一个示例,倒角部8包括倒直角或倒圆角。

在一个具体的实施例中,如图3、图4所示,分隔墙1的径向横截面呈左右对称设置,能够使得两个涡壳子流道2的形状基本是一致的,且结构简单,使用方便。

本发明的双流道涡轮增压器的涡壳使用时,利用尖端部12的径向第二端端面形成的环形面6或圆弧形状7,能够防止分隔墙1产生初始裂纹3和主裂纹,进而能够防止分隔墙1裂纹扩展至外部形成贯穿裂纹失效,从而能够提高涡壳的使用可靠性。

在上述各实施例的基础上,本发明提出了一种涡轮增压器,所述涡轮增压器包括所述的用于双流道涡轮增压器的涡壳。该涡壳利用尖端部12的径向第二端端面形成的环形面6或圆弧形状7,能够防止分隔墙1产生初始裂纹3和主裂纹,进而能够防止分隔墙1裂纹扩展至外部形成贯穿裂纹失效,涡轮增压器的使用可靠性好。

本发明的保护范围不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围,则本发明的意图也包含这些改动和变形在内。

- 一种混流式的双流道涡轮增压器涡壳

- 双流道涡轮增压器用涡壳组件和涡轮增压器

- 一种双流道涡壳组件及具有其的涡轮增压器