一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于太阳能电动汽车技术领域,具体涉及一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案。

背景技术

随着能源安全和空气污染问题的日益突出,电动汽车已经成为当今世界汽车技术研发的焦点之一;而由于电池性能的原因,续驶里程和充电速度一直是影响电动汽车普及应用的短板;太阳能作为一种无污染、取之不尽、用之不竭的清洁能源,受到了各能源相关行业的青睐,如文献《轮毂电机驱动太阳能电动车匹配及经济性分析》(王鑫恫,杨坤,王杰,等.轮毂电机驱动太阳能电动车匹配及经济性分析[J].机械科学与技术,2020,39(8):1211-1216.)所述,加装太阳能电池后,在NEDC工况,每天平均里程为50km的情况下,整车续驶里程可有效提高20%左右,为此,太阳能电动汽车也受到国内外各大研究机构和汽车厂家的关注;许多汽车制造商通过在汽车车身表面安装太阳能电池用于给动力电池进行辅助充电,从而有效增加了整车续驶里程、提高了动力电池的使用寿命,同时降低了整车的使用成本,例如,2016年,丰田公司开发了太阳能电动汽车“Solar Prius PHV”,该车通过在顶部安装太阳板,有效减少了汽车电池的充电次数,延长了动力电池寿命,降低了整车使用成本。

但是,目前太阳能电动汽车也存在能量转换效率较低这一影响其普及应用的关键技术问题,这主要是因为现有的太阳能电动汽车大多将太阳能电池板安装在汽车表面,除了太阳能电池板的面积有限外,太阳光不能长时间垂直照射到太阳能电池板表面,也是造成太阳能转化率比较低的主要原因,为此本发明提出一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案,该控制方案通过与具有水平位置调节装置和垂直位置调节装置的太阳能电池板调节机构相结合,可以根据整车的位置、太阳光照射的角度得到最佳太阳能电池板角度,从而主动调整太阳能电池板在水平面内的方位和太阳能电池板与水平面的夹角,使太阳能板尽可能的与太阳光垂直,有效提高太阳能的转换效率;另外,本控制方案可根据时间、风速、车速、雨量等信息,自动关闭、打开、调整太阳能电池板,这有效解决了太阳能转换效率和整车风阻之间的矛盾,并可有效保护太阳能电池板。

发明内容

本发明提供一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案,包括传感系统和控制流程两个方面。

传感系统包括车载传感系统和执行机构传感器系统。

车载传感系统包括车载GPS传感器、车载时钟模块、车载陀螺仪、车载使能开关、车载雨量传感器;车载GPS传感器数据端口分别与控制单元的I/O1和I/O2端口连接,将汽车所在地的经纬度信息输出给控制单元;车载时钟模块的数据端口分别与控制单元的I/O3和I/O4端口连接,将当前的日期和时间实时输出给控制单元;车载陀螺仪的数据端口与控制单元的I/O5和I/O6端口连接,将整车的偏航角度实时输出给控制单元;车载雨量传感器的数据端口与控制单元的I/O9端口连接,将雨量信息输出给控制单元;车载使能开关与控制单元的I/O12端口连接。

执行机构传感器系统包括:风速传感器、太阳能板角度传感器、光电检测传感器、太阳能电池板第一限位传感器、太阳能电池板第二限位传感器;风速传感器的数据端口与控制单元的AD1端口连接,将风速信息输出给控制单元;光电检测传感器的四个数据端口分别与控制单元的AD2、AD3、AD4、AD5端口连接,将太阳光与太阳能电池板的角度信息输出给控制单元;太阳能板角度传感器的数据端口分别与控制单元的I/O7和I/O8端口连接,将太阳能电池板与水平面的夹角输出给控制单元;太阳能电池板第一限位传感器的数据端口与控制单元的I/O10端口连接,太阳能电池板第二限位传感器的数据端口与控制单元的I/O11端口连接。

水平方位电机驱动器的使能端口与控制单元的I/O13端口连接,控制信号端口与控制单元的FTM1端口连接;垂直方位电机驱动器的使能端口与控制单元的I/O14端口连接,控制信号端口与控制单元的FTM2端口连接。

一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案的具体工作流程如下。

步骤S1:判断车载使能开关是否打开,如果使能开关打开,则进入数据采集,如果使能开关关闭,则停止充电,太阳能电池板复位。

步骤S2:数据采集:采集各传感器的信号,具体包括:车载GPS传感器输出的汽车所在地的经纬度信息,车载时钟模块输出的当前的日期和时间;车载陀螺仪输出的整车的偏航角度;车载雨量传感器输出的雨量信息;风速传感器输出的风速信息;光电检测传感器输出四个光敏电阻的电压值;太阳能电池板第一限位传感器、太阳能电池板第二限位传感器输出的太阳能电池板的位置信息。

步骤S3:判断车速是否大于0,如果车速大于0,则停止充电,太阳能电池板复位;如果车速等于0,则进一步判断时间。

步骤S4:判断时间是否是夜晚,如果是夜晚,则停止充电,太阳能电池板复位;如果不是夜晚,则进一步判断风速。

步骤S5:判断风速是否大于10.7m/s,如果风速大于10.7m/s,则停止充电,太阳能电池板复位,如果风速小于10.7m/s,则粗调太阳能电池板的水平方位角。

步骤S6:根据太阳的方位角与整车的偏航角,粗调太阳能电池板的水平方位角。

步骤S7:根据光电检测传感器水平方向两个光敏电阻电压差值的绝对值|U

步骤S8:判断太阳能电池板第一限位传感器是否输出高电平,如果是高电平,则重新从步骤S1,进入循环;如果是低电平,则调节太阳能电池板与水平面的夹角。

步骤S9:根据太阳的高度角、方位角,太阳能电池板与水平面的夹角,粗调太阳能电池板与水平面的夹角。

步骤S10:根据光电检测传感器垂直方向两个光敏电阻电压差值的绝对值|U

步骤S11:判断电池荷电状态SOC是否大于电池SOC最大值SOCmax,如果SOC>SOCmax,则停止充电,太阳能电池板复位;如果SOC≤SOCmax,则继续保持充电,并重新从步骤S1,进入循环。

步骤S12:停止充电,太阳能电池板复位。

步骤S13:判断太阳能电池板第二限位传感器是否输出高电平,如果是高电平,则重新从步骤S12,进入循环;如果是低电平,则继续调节太阳能电池板与水平面的夹角,直到太阳能电池板第二限位传感器输出高电平。

与现有的太阳能电动汽车相比:该控制方案通过与具有水平位置调节装置和垂直位置调节装置的太阳能电池板相结合,可以根据整车的位置、太阳光照射的角度得到最佳太阳能电池板角度,从而主动调整太阳能电池板在水平面内的方位和太阳能电池板与水平面的夹角,使太阳能板尽可能的与太阳光垂直,有效提高太阳能的转换效率;另外,本控制方案可根据时间、风速、车速、雨量等信息,自动关闭、打开、调整太阳能电池板,这有效解决了太阳能转换效率和整车风阻之间的矛盾,并可有效保护太阳能电池板。

附图说明

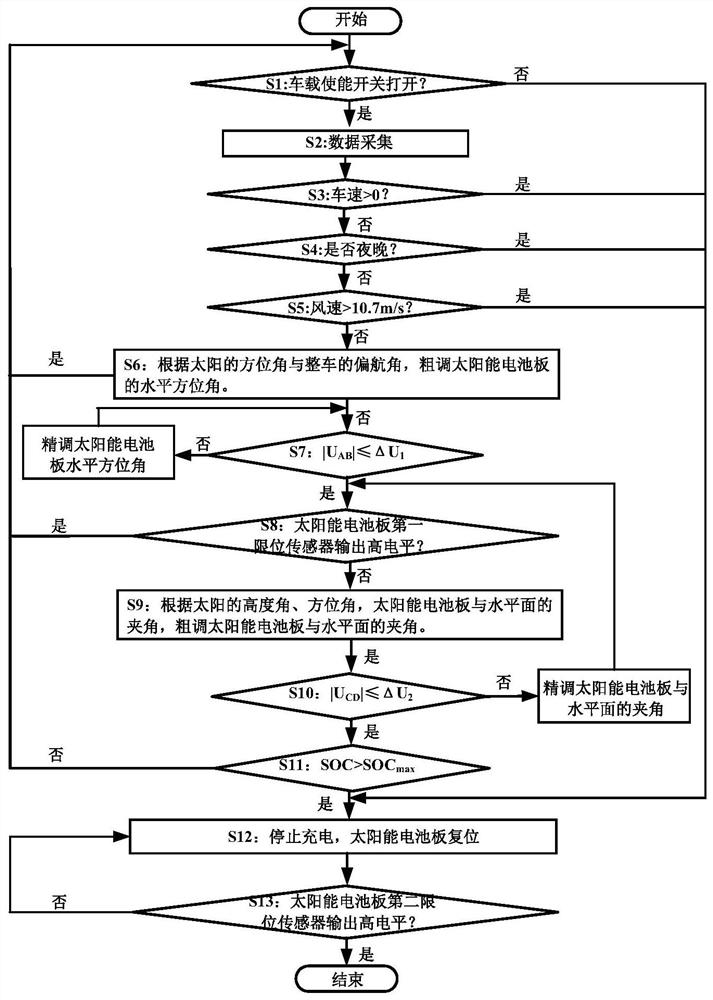

图1为基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案原理图。

图2为基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案的工作流程图。

图3为太阳能电池板位置调整执行装置的三维结构图。

图4为太阳能电池板位置调整执行装置底座的三维结构图。

图5为太阳能电池板位置调整执行装置底座的爆炸图。

图6为太阳能电池板位置调整执行装置第二侧板的C向视图。

图7为太阳能电池板位置调整执行装置第四侧板的E向视图。

图8为图3中A部分的放大图。

图9为太阳能电动汽车太阳能电池板位置调整执行装置的右视图。

图10为图9中G部分的放大图。

图11为太阳能电动汽车太阳能电池板位置调整执行装置的正视图。

图12为图11中H部分的放大图。

图13为太阳能电动汽车太阳能电池板位置调整执行装置的仰视图。

图14为图13中I部分的放大图。

图15为水平位置调节装置的俯视图。

图16为水平位置调节装置的J-J向剖视图。

图17为连接法兰及齿圈的三维结构图。

图18为连接法兰及齿圈的三维结构爆炸图。

图19为连接法兰及齿圈的正视图。

图20为连接法兰及齿圈的K-K向剖视图。

图21为行星架装置的三维结构图。

图22为行星架装置的三维结构爆炸图。

图23为水平位置调节装置底座的三维结构爆炸图。

图24为水平位置调节装置底座的三维结构图。

图25为水平位置调节装置底座的俯视图。

图26为太阳能电池板垂直位置调整装置和底座的三维结构图。

图27为图26中L部分的放大图。

图28为减速器上壳体的三维结构图。

图29为减速器上壳体的正视图。

图30为减速器上壳体的后视图。

图31为减速器上壳体的仰视图。

图32为减速器下壳体的三维结构图。

图33为减速器下壳体的俯视图。

图34为太阳能电池板垂直位置调整装置和底座的俯视图。

图35为图34中M部分的放大图。

图36为太阳能电池板垂直位置调整装置和底座N-N向剖视图。

图37为图36中R部分的放大图。

图38为太阳能电池板垂直位置调整装置和底座O-O向剖视图。

图39为太阳能电池板垂直位置调整装置和底座P-P向剖视图。

图40为太阳能电池板垂直位置调整装置和底座Q-Q向剖视图。

图41为太阳能电池板垂直位置调整装置和底座S-S向剖视图。

图42为图41中T部分的放大图。

图43为太阳能电池板安装基体的俯视图。

图44为太阳能电池板安装基体的仰视图。

图45为太阳能电池板安装基体的正视图。

图46为太阳能电池板安装基体的U-U向剖视图。

图47为滚轮的三维结构图。

图中:1、第一侧板;2、第一推杆轴;3、上壳体;4、第二推杆轴;5、第一滑轨;6、第二侧板凹槽;7、第二滑轨;8、风速传感器;9、第一线束;10、光电检测传感器;11、太阳能板角度传感器;12、太阳能电池板;13、第二侧板;14、第一滚动槽;15、第三侧板;16、第四侧板;17、安装基板;18、第一底座底板;19、盖片;20、第一螺栓;21、第一电机;22、第二线束;23、第三线束;24、第四线束;25、电机驱动器壳体;26、第四侧板凹槽;27、第五线束;28、控制单元;29、第二电机;30、第一线束通孔;31、第六线束;32、太阳能电池板第一限位传感器;33、太阳能电池板第二限位传感器;34、底座通孔;35、第七线束;36、第二滚动槽;37、第一电机线束接口;38、第一底板;39、第二螺栓;40、第三螺栓;41、固定法兰;42、连接法兰;43、第四螺栓;44、第一脚座;45、第二底座底板;46、第二底座外壳;47、第五螺栓;48、第一螺纹孔;49、齿圈;50、行星齿轮;51、第二螺纹孔;52、行星架连接柱;53、太阳轮;54、第一电机转轴;55、第一键;56、行星齿轮轴;57、行星轮轴承;58、法兰圆环;59、滚珠;60、推力轴承;61、第二底板;62、第二底座凸台;63、第一半圆槽;64、第一行星齿轮轴安装孔;65、第二行星齿轮轴安装孔;66、第三螺纹孔;67、第一电机轴孔;68、第四螺纹孔;69、第五螺纹孔;70、第六螺纹孔;71、第七螺纹孔;72、第八螺纹孔;73、第九螺纹孔;74、第二半圆槽;75、第二底座凹槽;76、第一推杆连接轴颈;77、第一推杆杆头;78、第二推杆杆头;79、第二推杆连接轴颈;80、下壳体;81、第二电机脚座;82、第二电机线束接口;83、上壳体第一轴承座;84、上壳体第二轴承座;85、上壳体第三轴承座;86、第六螺栓;87、第七螺栓;88、第十螺纹孔;89、第二电机转轴第一安装孔;90、上壳体第四轴承座;91、第二推杆轴第一安装孔;92、上壳体第五轴承座;93、第一推杆轴第一安装孔;94、上壳体第六轴承座;95、上壳体内部凹槽;96、第十一螺纹孔;97、下壳体第一轴承座;98、下壳体第二轴承座;99、第二电机转轴第二安装孔;100、下壳体第三轴承座;101、下壳体第四轴承座;102、第二推杆轴第二安装孔;103、下壳体第五轴承座;104、第一推杆轴第二安装孔;105、下壳体第六轴承座;106、下壳体内部凹槽;107、第二电机转轴;108、第一推杆连接轴;109、第二推杆连接轴;110、第一齿轮;111、第二齿轮;112、第三齿轮;113、齿轮轴;114、第四齿轮;115、第一轴承;116、第二轴承;117、第三轴承;118、第二键;119、第三键;120、第四键;121、第四轴承;122、第五键;123、第五轴承;124、第六轴承;125、第二线束通孔;126、第一滚轮安装轴;127、第二滚轮安装轴;128、第一滑轨槽;129、第二滑轨槽;130、滚轮内圈;131、滚轮轮体;132、滚轮滚珠。

图5中各面定义:B1、第一侧板前端面;B2、第一侧板左端面;B3、第一侧板上端面;C1、第二侧板前端面;C2、第二侧板右端面;C3、第二侧板上端面;D1、第三侧板前端面;D2、第三侧板左端面;D3、第三侧板上端面;E1、第四侧板前端面;E2、第四侧板右端面;E3、第四侧板上端面;F1、底座底板前端面;F2、底座底板左端面;F3、底座底板上端面;图17中各面定义:G1、连接法兰下端面;G2、连接法兰内孔面;H1、法兰圆环下端面;H2、法兰圆环内孔面;H3、法兰圆环外端面;I1、齿圈外端面;图22中各面定义:J1、第二底板上端面;K1、行星架连接柱上端面;L1、第一底板上端面;图23中各面定义:M1、第二底座底板外侧面;M2、第二底座底板上平面;N1、第二底座外壳外侧面;N2、第二底座外壳上平面;N3、第二底座外壳内侧面;O1、第二底座凸台外侧面;O2、第二底座凸台上平面;图28-33中各面定义:P1、上壳体前端面;P2、上壳体后端面;P3、上壳体下端面;Q1、下壳体前端面;Q2、下壳体后端面;Q3、下壳体上端面;图43-45中各面定义:R1、安装基板上平面;R2、安装基板前端面;R3、安装基板右端面;R4、安装基板后端面;R5、安装基板左端面;R6、安装基板下平面。

具体实施方案

本发明提供一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案,为使本发明的技术方案及效果更加清楚、明确,结合附图3-47所示的一种具有水平位置调节装置和垂直位置调节装置的太阳能电池板调整机构,对其进一步详细说明;但需要说明的是,附图3-47仅仅给出了一种具体的实例,并不代表本发明仅适用于此类结构,本发明同样可适用于其他具有水平位置调节装置和垂直位置调节装置的太阳能电池板调整机构。

基于本发明提出的一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案,和附图3-47所示的一种具有水平位置调节装置和垂直位置调节装置的太阳能电池板调整机构,可组成一种由控制单元、车载传感系统、执行装置、供能系统组成的基于多传感器融合的太阳能电动车太阳能电池板二维度位置调整系统。

控制单元(28)选用STM32芯片。

车载传感系统包括车载GPS传感器、车载时钟模块、车载陀螺仪、车载使能开关、车载雨量传感器;车载GPS传感器数据端口分别与控制单元(28)的I/O1和I/O2端口连接,将汽车所在地的经纬度信息输出给控制单元(28);车载时钟模块的数据端口分别与控制单元(28)的I/O3和I/O4端口连接,将当前的日期和时间实时输出给控制单元(28);车载陀螺仪的数据端口与控制单元(28)的I/O5和I/O6端口连接,将整车的偏航角度实时输出给控制单元(28);车载雨量传感器的数据端口与控制单元(28)的I/O9端口连接,将雨量信息输出给控制单元(28);车载使能开关与控制单元(28)的I/O12端口连接。

执行装置由底座、太阳能电池板安装基体、水平位置调节装置、垂直位置调节装置、执行机构传感系统、电机驱动系统组成。

如图3-7所示,底座由第一侧板(1)、第二侧板(13)、第三侧板(15)、第四侧板(16)和第一底座底板(18)组成;第一侧板(1)、第二侧板(13)、第三侧板(15)、第四侧板(16)和第一底座底板(18)均为长方体结构;第一侧板(1)与第三侧板(15)形状相同;第二侧板(13)与第四侧板(16)的外形相同;与第四侧板前端面(E1)相对第四侧板(16)的后端面的两端分别与第一侧板左端面(B2)和第三侧板左端面(D2)固定连接;第二侧板前端面(C1)分别与第一侧板(1)的右端面和第三侧板(15)的右端面固定连接;第一侧板(1)和第三侧板(15)相互平行;第二侧板(13)和第四侧板(16)相互平行;第一侧板前端面(B1)与第二侧板右端面(C2)和第四侧板右端面(E2)共平面;第三侧板(15)的后端面与第二侧板(13)的左端面和第四侧板(16)的左端面共平面;第一侧板(1)的下端面、第二侧板(13)的下端面、第三侧板(15)的下端面、第四侧板(16)的下端面均与第一底座底板(18)的下端面共平面;第一侧板(1)后端面与底座底板前端面(F1)固定连接;第二侧板前端面(C1)与第一底座底板(18)的右端面固定连接;第三侧板前端面(D1)与第一底座底板(18)的后端面固定连接;第四侧板(16)的后端面与底座底板左端面(F2)固定连接。

在第二侧板上端面(C3)上,设有第二侧板凹槽(6),第二侧板凹槽(6)为矩形,位于靠近第二侧板右端面(C2)的一侧;在第二侧板前端面(C1)上,设有第一滚动槽(14),第一滚动槽(14)为矩形槽,位于靠近第二侧板(13)的左端面的一侧,第一滚动槽(14)的中心线平行于第二侧板上端面(C3),其一端穿过第二侧板(13)的左端面;在第四侧板上端面(E3)上,设有第四侧板凹槽(26),第四侧板凹槽(26)为矩形,位于靠近第四侧板右端面(E2)的一侧;在第四侧板(16)的后端面上,设有第二滚动槽(36),第二滚动槽(36)为矩形槽,位于靠近第四侧板(16)的左端面的一侧,第二滚动槽(36)的中心线平行于第四侧板的上端面(E3),其一端穿过第四侧板(16)的左端面。

第二侧板凹槽(6)与第四侧板凹槽(26)形状相同,第二侧板凹槽(6)中心轴线与第四侧板凹槽(26)中心轴线重合;第一滚动槽(14)与第二滚动槽(36)的形状相同,它们的中心线相互平行,且距离底座底板上端面(F3)的距离相等。

第一底座底板(18)的中间位置设有底座通孔(34)。

水平位置调节装置由第一电机(21)、行星齿轮机构、连接法兰装置、水平位置调节装置底座、滚珠(59)、推力轴承(60)组成。

如图8、图15-16、图21-22所示,行星架由第一底板(38)、3根行星架连接柱(52)、3根行星齿轮轴(56)和第二底板(61)组成;第一底板(38)和第二底板(61)均为圆柱形结构,第一底板(38)中间设有第一电机轴孔(67),第一电机轴孔(67)的中心轴线与第一底板(38)的中心轴线重合,在第一电机轴孔(67)的四周设有均匀布置着6个第四螺纹孔(68);在第一底板上端面(L1)外侧均匀布置有3个第二行星齿轮轴安装孔(65)和3个第三螺纹孔(66),在每个第二行星齿轮轴安装孔(65)的周围均设有3个均匀布置的第五螺纹孔(69)。

第二底板上端面(J1)外侧均匀布置有3个第一行星齿轮轴安装孔(64)和3个第七螺纹孔(71),第一行星齿轮轴安装孔(64)为盲孔,第七螺纹孔(71)为通孔;各第一行星齿轮轴安装孔(64)的中心轴线分别与对应的第二行星齿轮轴安装孔(65)的中心轴线重合,各第七螺纹孔(71)的中心轴线分别与对应的第三螺纹孔(66)的中心轴线重合。

行星架连接柱(52)为柱状结构,中间设有第六螺纹孔(70),第六螺纹孔(70)的中心轴线分别与各自对应的第三螺纹孔(66)的中心轴线重合。

3根第一螺栓(20)依次穿过第三螺纹孔(66)、第六螺纹孔(70)、第七螺纹孔(71),将第一底板(38)、行星架连接柱(52)和第二底板(61)固定连接。

行星齿轮轴(56)穿过第二行星齿轮轴安装孔(65),一端置于第一行星齿轮轴安装孔(64)中,另一端在第二行星齿轮轴安装孔(65)中,由盖片(19)固定,各盖片(19)分别通过3根第二螺栓(39)固定在第一底板(38)上;行星齿轮轴(56)上安装有行星轮轴承(57),行星轮轴承(57)的外部装有行星齿轮(50),行星齿轮(50)同时与齿圈(49)和太阳轮(53)啮合。

第一电机(21)穿过底座通孔(34)通过6根第三螺栓(40)和固定法兰(41)与第一底板(38)固定连接,第一电机转轴(54)通过第一键(55)与太阳轮(53)固定连接。

如图9-20,连接法兰装置由连接法兰(42)、法兰圆环(58)组成,连接法兰(42)、法兰圆环(58)均为圆环状,连接法兰(42)的内孔直径与法兰圆环(58)的内孔直径相等,连接法兰(42)的外径大于法兰圆环(58)的外径,法兰圆环(58)的上端面与连接法兰下端面(G1)固定连接,二者中心轴线相互重合;连接法兰下端面(G1)上均匀分布有8个第二螺纹孔(51),第二螺纹孔(51)为通孔,且不与法兰圆环(58)干涉;法兰圆环外端面(H3)上设有第一半圆槽(63);齿圈外端面(I1)与法兰圆环内孔面(H2)固定连接,齿圈(49)与法兰圆环(58)的中心轴线重合,齿圈(49)与行星齿轮(50)处于啮合状态;8根第四螺栓(43)通过第二螺纹孔(51)将连接法兰(42)与第一底座底板(18)固定连接;法兰圆环下端面(H1)与推力轴承(60)的一端接触。

如图9-16、图23-25,水平位置调节装置底座由3个第一脚座(44)、第二底座底板(45)、第二底座外壳(46)、第二底座凸台(62)组成;第二底座底板(45)为圆柱形结构;3个第一脚座(44)均与第二底座底板外侧面(M1)固定连接;第一脚座(44)上设有第一螺纹孔(48),用于与车身固定连接;第二底座外壳(46)为圆环形结构,在其一端内部设有第二半圆槽(74),在第二半圆槽(74)上设有第八螺纹孔(72),第八螺纹孔(72)为通孔,并通过第五螺栓(47)封闭;第二半圆槽(74)靠近第二底座外壳上平面(N2),第二底座外壳(46)通过与第二底座外壳上平面(N2)相对的下平面与第二底座底板上平面(M2)固定连接,第二底座外壳外侧面(N1)与第二底座底板外侧面(M1)在俯视图的投影重合;第二底座凸台(62)为圆柱形结构,在第二底座凸台上平面(O2)上均匀分布有3个第九螺纹孔(73),第二底座凸台(62)通过下平面与第二底座底板上平面(M2)固定连接,第二底座底板(45)、第二底座外壳(46)和第二底座凸台(62)的中心轴线重合;第二底座凸台外侧面(O1)与第二底座外壳内侧面(N3)之间形成第二底座凹槽(75),推力轴承(60)安装在第二底座凹槽(75)中;各第九螺纹孔(73)的中心轴线分别与各第三螺纹孔(66)、第六螺纹孔(70)、第七螺纹孔(71)的中心轴线重合;3根第一螺栓(20)依次穿过各第三螺纹孔(66)、第六螺纹孔(70)、第七螺纹孔(71),经各第九螺纹孔(73),将第一底板(38)、行星架连接柱(52)、第二底板(61)与第二底座凸台(62)固定连接在一起;第一半圆槽(63)与第二半圆槽(74)半径相等,且中心轴线重合,第一半圆槽(63)与第二半圆槽(74)配合形成滚珠(59)的圆形滚道,法兰圆环(58)可通过滚珠(59)绕法兰圆环(58)的中心轴线旋转。

如图3、26-42,垂直位置调节装置由第二电机(29)和传动装置组成;第二电机(29)为旋转电机,通过第二电机脚座(81)和第七螺栓(87)固定在第一底座底板(18)上;传动装置包括减速器、第一推杆装置、第二推杆装置。

减速器由上壳体(3)、下壳体(80)、第一推杆连接轴(108)、第二推杆连接轴(109)、第一齿轮(110)、第二齿轮(111)、第三齿轮(112)、齿轮轴(113)、第四齿轮(114)、第一轴承(115)、第二轴承(116)、第三轴承(117)、第二键(118)、第三键(119)、第四键(120)、第四轴承(121)、第五键(122)、第五轴承(123)、第六轴承(124)组成;下壳体(80)固定在第一底座底板(18)上,上壳体(3)通过第六螺栓(86)与下壳体(80)固定连接。

上壳体(3)的内部为上壳体内部凹槽(95),上壳体内部凹槽(95)在上壳体下端面(P3)上的截面为矩形;在上壳体前端面(P1)侧,上壳体下端面(P3)上,依次设有上壳体第一轴承座(83)、上壳体第二轴承座(84)、上壳体第三轴承座(85),在上壳体第二轴承座(84)和上壳体第三轴承座(85)之间,设有第二电机转轴第一安装孔(89);在上壳体后端面(P2)侧,上壳体下端面(P3)上,依次设有上壳体第四轴承座(90)、上壳体第五轴承座(92)、上壳体第六轴承座(94),在上壳体第四轴承座(90)与上壳体后端面(P2)之间设有第二推杆轴第一安装孔(91),上壳体第六轴承座(94)与上壳体后端面(P2)之间设有第一推杆轴第一安装孔(93);上壳体第一轴承座(83)、上壳体第二轴承座(84)、上壳体第三轴承座(85)、第二电机转轴第一安装孔(89)、上壳体第四轴承座(90)、上壳体第五轴承座(92)、上壳体第六轴承座(94)、第二推杆轴第一安装孔(91)、第一推杆轴第一安装孔(93)的截面形状均为半圆形;第二推杆轴第一安装孔(91)、第一推杆轴第一安装孔(93)为通孔。

上壳体第一轴承座(83)与上壳体第六轴承座(94)的半径相等,且上壳体第一轴承座(83)、上壳体第六轴承座(94)、第一推杆轴第一安装孔(93)的中心轴线重合;上壳体第二轴承座(84)与上壳体第五轴承座(92)的半径相等,上壳体第二轴承座(84)、上壳体第五轴承座(92)的中心轴线重合,且与第二电机转轴第一安装孔(89)的中心轴线平行;上壳体第三轴承座(85)与上壳体第四轴承座(90)的半径相等,上壳体第三轴承座(85)、上壳体第四轴承座(90)、第二推杆轴第一安装孔(91)的中心轴线重合,且与第二电机转轴第一安装孔(89)的中心轴线平行。

下壳体(80)的内部为下壳体内部凹槽(106),下壳体内部凹槽(106)在下壳体上端面(Q3)上的截面为矩形;上壳体下端面(P3)和下壳体上端面(Q3)的形状相同,安装后二者重合;上壳体内部凹槽(95)在上壳体下端面(P3)上的截面与下壳体内部凹槽(106)在下壳体上端面(Q3)上的截面,形状相同,安装后二者重合;在下壳体前端面(Q1)侧,下壳体上端面(Q3)上,依次设有下壳体第一轴承座(97)、下壳体第二轴承座(98)、下壳体第三轴承座(100),在下壳体第二轴承座(98)和下壳体第三轴承座(100)之间,设有第二电机转轴第二安装孔(99);在下壳体后端面(Q2)侧,下壳体上端面(Q3)上,依次设有下壳体第四轴承座(101)、下壳体第五轴承座(103)、下壳体第六轴承座(105),在下壳体第四轴承座(101)与下壳体后端面(Q2)之间设有第二推杆轴第二安装孔(102),下壳体第六轴承座(105)与下壳体后端面(Q2)之间设有第一推杆轴第二安装孔(104);下壳体第一轴承座(97)、下壳体第二轴承座(98)、下壳体第三轴承座(100)、第二电机转轴第二安装孔(99)、下壳体第四轴承座(101)、下壳体第五轴承座(103)、下壳体第六轴承座(105)、第二推杆轴第二安装孔(102)、第一推杆轴第二安装孔(104)的截面形状均为半圆形;第二推杆轴第二安装孔(102)、第一推杆轴第二安装孔(104)为通孔。

第二电机转轴第一安装孔(89)与第二电机转轴第二安装孔(99)半径相等,安装后二者中心轴线相互重合;第一推杆轴第一安装孔(93)与第一推杆轴第二安装孔(104)半径相等,安装后二者中心轴线相互重合;第二推杆轴第一安装孔(91)与第二推杆轴第二安装孔(102)半径相等,安装后二者中心轴线相互重合。

下壳体第一轴承座(97)、下壳体第六轴承座(105)与上壳体第六轴承座(94)的半径相等,且下壳体第一轴承座(97)、下壳体第六轴承座(105)、第一推杆轴第二安装孔(104)、上壳体第六轴承座(94)的中心轴线重合;下壳体第二轴承座(98)、下壳体第五轴承座(103)与上壳体第五轴承座(92)的半径相等,下壳体第二轴承座(98)、下壳体第五轴承座(103)的中心轴线重合,且与第二电机转轴第二安装孔(99)的中心轴线平行;下壳体第三轴承座(100)、下壳体第四轴承座(101)与上壳体第三轴承座(85)的半径相等,下壳体第三轴承座(100)、下壳体第四轴承座(101)、第二推杆轴第二安装孔(102)、上壳体第三轴承座(85)的中心轴线重合;第一轴承(115)安装在上壳体第一轴承座(83)和下壳体第一轴承座(97)之间;第二轴承(116)安装在上壳体第二轴承座(84)和下壳体第二轴承座(98)之间;第三轴承(117)安装在上壳体第三轴承座(85)和下壳体第三轴承座(100)之间;第四轴承(121)安装在上壳体第四轴承座(90)和下壳体第四轴承座(101)之间;第五轴承(123)安装在上壳体第五轴承座(92)和下壳体第五轴承座(103)之间;第六轴承(124)安装在上壳体第六轴承座(94)和下壳体第六轴承座(105)之间。

第一推杆连接轴(108)的一端与第一推杆轴(2)固定连接,第一推杆轴(2)置于下壳体后端面(Q2)外侧,且不与下壳体(80)接触,第一推杆连接轴(108)的另一端依次穿过第六轴承(124)、第四齿轮(114)、第一轴承(115),第四齿轮(114)通过第二键(118)与第一推杆连接轴(108)固定连接。

齿轮轴(113)依次穿过第五轴承(123)、第三齿轮(112)、第二轴承(116),第三齿轮(112)通过第三键(119)与齿轮轴(113)固定连接。

第二齿轮(111)通过第四键(120)与第二电机转轴(107)固定连接。

第二推杆连接轴(109)的一端与第二推杆轴(4)固定连接,第二推杆轴(4)置于下壳体后端面(Q2)外侧,且不与下壳体(80)接触,第二推杆连接轴(109)的另一端依次穿过第四轴承(121)、第一齿轮(110)、第三轴承(117),第一齿轮(110)通过第五键(122)与第二推杆连接轴(109)固定连接。

第一齿轮(110)、第二齿轮(111)、第三齿轮(112)、第四齿轮(114)均置于上壳体内部凹槽(95)和下壳体内部凹槽(106)中,且不与上壳体内部凹槽(95)和下壳体内部凹槽(106)接触;第一齿轮(110)与第二齿轮(111)啮合;第二齿轮(111)同时与第一齿轮(110)和第三齿轮(112)啮合;第三齿轮(112)同时与第二齿轮(111)和第四齿轮(114)啮合;第四齿轮(114)与第三齿轮(112)啮合。

第一齿轮(110)的齿数与第四齿轮(114)的齿数相同;第二齿轮(111)的齿数与第三齿轮(112)的齿数相同。

第一推杆装置由第一推杆轴(2)、第一推杆连接轴颈(76)和第一推杆杆头(77)组成,第一推杆杆头(77)为球形结构,第一推杆连接轴颈(76)为圆柱形结构,第一推杆杆头(77)与第一推杆连接轴颈(76)的一端固定连接,第一推杆连接轴颈(76)的另一端与第一推杆轴(2)的一端固定连接,第一推杆轴(2)的另一端与第一推杆连接轴(108)的一端固定连接。

第二推杆装置由第二推杆轴(4)、第二推杆连接轴颈(79)和第二推杆杆头(78)组成,第二推杆杆头(78)为球形结构,第二推杆连接轴颈(79)为圆柱形结构,第二推杆杆头(78)与第二推杆连接轴颈(79)的一端固定连接,第二推杆连接轴颈(79)的另一端与第二推杆轴(4)的一端固定连接,第二推杆轴(4)的另一端与第二推杆连接轴(109)的一端固定连接。

如图3,43-47,太阳能电池板安装基体由第一滑轨(5)、安装基板(17)、第二滑轨(7)、第一滚轮安装轴(126)、第二滚轮安装轴(127)、滚轮装置组成;安装基板(17)为长方体结构;太阳能电池板(12)固定在安装基板上平面(R1)上;在安装基板右端面(R3)上,靠近安装基板后端面(R4)的一侧固定有第一滚轮安装轴(126);在安装基板左端面(R5)上,靠近安装基板后端面(R4)的一侧固定有第二滚轮安装轴(127);第一滚轮安装轴(126)、第二滚轮安装轴(127)均为圆柱形,二者中心轴线重合,并平行于安装基板后端面(R4);在安装基板下平面(R6)上,靠近安装基板前端面(R2)的一侧分别固定有第一滑轨(5)和第二滑轨(7);第一滑轨(5)和第二滑轨(7)均为长方体结构,其中心线重合且平行于安装基板前端面(R2);第一滑轨(5)上设有第一滑轨槽(128),第一滑轨槽(128)截面为优弧形状,第一滑轨槽(128)的中心线平行于第一滑轨(5)的中心线;第二滑轨(7)上设有第二滑轨槽(129),第二滑轨槽(129)截面为优弧形状,第二滑轨槽(129)的中心线平行于第二滑轨(7)的中心线;第一推杆杆头(77)置于第二滑轨槽(129)中;第二推杆杆头(78)置于第一滑轨槽(128)中;第一滚轮安装轴(126)与第二滚轮安装轴(127)上分别装有一套滚轮装置,滚轮装置由滚轮内圈(130)、滚轮轮体(131)、滚轮滚珠(132)组成,滚轮滚珠(132)置于滚轮内圈(130)和滚轮轮体(131)之间,第一滚轮安装轴(126)与第二滚轮安装轴(127)上分别与相应的滚轮内圈(130)配合;安装在第一滚轮安装轴(126)上的滚轮装置置于第一滚动槽(14)中,安装在第二滚轮安装轴(127)上的滚轮装置置于第二滚动槽(36)中。

执行机构传感器系统包括:风速传感器(8)、太阳能板角度传感器(11)、光电检测传感器(10)、太阳能电池板第一限位传感器(32)、太阳能电池板第二限位传感器(33);风速传感器(8)固定在安装基板上平面(R1)上,并靠近安装基板前端面(R2)和安装基板右端面(R3);光电检测传感器(10)固定在安装基板上平面(R1)上,并靠近安装基板前端面(R2),且距离安装基板右端面(R3)和安装基板左端面(R5)的距离相等;太阳能板角度传感器(11)固定在安装基板上平面(R1)上,并靠近安装基板前端面(R2)。

风速传感器(8)的数据端口通过第一线束(9)与控制单元(28)的AD1端口连接,将风速信息输出给控制单元(28);光电检测传感器(10)的四个数据端口通过第一线束(9)分别与控制单元(28)的AD2、AD3、AD4、AD5端口连接,将太阳光与太阳能电池板(12)的角度信息输出给控制单元(28);太阳能板角度传感器(11)的数据端口分别通过第一线束(9)与控制单元(28)的I/O7和I/O8端口连接,将太阳能电池板(12)与水平面的夹角输出给控制单元(28);太阳能电池板第一限位传感器(32)固定在第一滚动槽(14)的一端,其数据端口通过第三线束(23)与控制单元(28)的I/O10端口连接,太阳能电池板第二限位传感器(33)固定在第一滚动槽(14)的另一端,其数据端口通过第二线束(22)与控制单元(28)的I/O11端口连接。

电机驱动系统包括水平方位电机驱动器和垂直方位电机驱动器,水平方位电机驱动器通过第四线束(24)与第一电机(21)相连,垂直方位电机驱动器通过第五线束(27)与第二电机(29)相连;水平方位电机驱动器的使能端口通过第七线束(35)与控制单元(28)的I/O13端口连接,控制信号端口通过第七线束(35)与控制单元(28)的FTM1端口连接;垂直方位电机驱动器的使能端口通过第七线束(35)与控制单元(28)的I/O14端口连接,控制信号端口通过第七线束(35)与控制单元(28)的FTM2端口连接;水平方位电机驱动器和垂直方位电机驱动器固定于电机驱动器壳体(25)中,电机驱动器壳体(25)固定在第一底座底板(18)上。

供能系统包括蓄电池、太阳能电池板(12)、DC/DC变换器,太阳能电池板(12)与蓄电池通过电源线相连,可为蓄电池充电;蓄电池通过DC/DC变换器分别与水平方位电机驱动器、垂直方位电机驱动器和控制单元(28)的VCC端口相连,可为水平方位电机驱动器、垂直方位电机驱动器和控制单元(28)提供能量。

如图2,一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置调整系统的工作流程如下。

步骤S1:判断车载使能开关是否打开,如果使能开关打开,则进入数据采集,如果使能开关关闭,则停止充电,太阳能电池板(12)复位。

步骤S2:数据采集:采集各传感器的信号,具体包括:车载GPS传感器输出的汽车所在地的经纬度信息,车载时钟模块输出的当前的日期和时间;车载陀螺仪输出的整车的偏航角度;车载雨量传感器输出的雨量信息;风速传感器(8)输出的风速信息;光电检测传感器(10)输出四个光敏电阻的电压值;太阳能电池板第一限位传感器(32)、太阳能电池板第二限位传感器(33)输出的太阳能电池板(12)的位置信息。

步骤S3:判断车速是否大于0,如果车速大于0,则停止充电,太阳能电池板(12)复位;如果车速等于0,则进一步判断时间。

步骤S4:判断时间是否是夜晚,如果是夜晚,则停止充电,太阳能电池板(12)复位;如果不是夜晚,则进一步判断风速。

步骤S5:判断风速是否大于10.7m/s,如果风速大于10.7m/s,则停止充电,太阳能电池板(12)复位,如果风速小于10.7m/s,则粗调太阳能电池板(12)的水平方位角。

步骤S6:根据太阳的方位角与整车的偏航角,粗调太阳能电池板(12)的水平方位角。

步骤S7:根据光电检测传感器(10)水平方向两个光敏电阻电压差值的绝对值|U

步骤S8:判断太阳能电池板第一限位传感器(32)是否输出高电平,如果是高电平,则重新从步骤S1,进入循环;如果是低电平,则调节太阳能电池板(12)与水平面的夹角。

步骤S9:根据太阳的高度角、方位角,太阳能电池板(12)与水平面的夹角,粗调太阳能电池板(12)与水平面的夹角。

步骤S10:根据光电检测传感器(10)垂直方向两个光敏电阻电压差值的绝对值|U

步骤S11:判断电池荷电状态SOC是否大于电池SOC最大值SOCmax,如果SOC>SOCmax,则停止充电,太阳能电池板(12)复位;如果SOC≤SOCmax,则继续保持充电,并重新从步骤S1,进入循环。

步骤S12:停止充电,太阳能电池板(12)复位。

步骤S13:判断太阳能电池板第二限位传感器(33)是否输出高电平,如果是高电平,则重新从步骤S12,进入循环;如果是低电平,则继续调节太阳能电池板(12)与水平面的夹角,直到太阳能电池板第二限位传感器(33)输出高电平。

为进一步说明本发明的工作原理,在上述一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置调整系统的工作流程的基础上,对水平位置调节装置和垂直位置调节装置的工作原理说明如下:当需要调节太阳能电池板(12)的水平方位角时,给第一电机(21)通电,第一电机(21)旋转,通过第一键(55)带动太阳轮(53)旋转,由于第一底板(38)、行星架连接柱(52)、第二底板(61)经3根第一螺栓(20)与第二底座凸台(62)固定连接;第二底座凸台(62)与第二底座底板(45)经第一脚座(44)与车体固定连接;因此行星架不能转动,此时,太阳轮(53)通过行星齿轮(50)带动齿圈(49)旋转,齿圈(49)与法兰圆环(58)固定连接,法兰圆环(58)通过滚珠(59)绕第一电机转轴(54)的中心轴线旋转,法兰圆环(58)与连接法兰(42)固定连接,连接法兰(42)又与第一底座底板(18)固定连接,由此可带动底座及太阳能电池板(12)在水平面内旋转。

当需要调节太阳能电池板(12)与水平面的夹角时,给第二电机(29)通电,第二电机转轴(107)旋转,第二电机转轴(107)通过第四键(120)带动第二齿轮(111)旋转,第二齿轮(111)同时带动第一齿轮(110)和第三齿轮(112)旋转,第三齿轮(112)带动第四齿轮(114)旋转,第一齿轮(110)通过第二推杆连接轴(109)带动第二推杆轴(4)旋转,第四齿轮(114)通过第一推杆连接轴(108)带动第一推杆轴(2)旋转,由于从第二齿轮(111)到第四齿轮(114)的运动传递过程中,比从第二齿轮(111)到第一齿轮(110)的传递多了一对齿轮,第一推杆轴(2)的旋转方向与第二推杆轴(4)的旋转方向相反;且由于第一齿轮(110)的齿数与第四齿轮(114)的齿数相同;第二齿轮(111)的齿数与第三齿轮(112)的齿数相同,第一推杆轴(2)与第二推杆轴(4)转过的角度相同;从而带动第一推杆杆头(77)在第二滑轨槽(129)中左右移动;带动第二推杆杆头(78)在第一滑轨槽(128)中左右移动;第一滚轮安装轴(126)通过滚轮装置相应的在第一滚动槽(14)中前后移动,第二滚轮安装轴(127)通过滚轮装置相应的在第二滚动槽(36)中前后移动,最终实现第一底座底板(18)在垂直方向上的位置调节,由此实现太阳能电池板(12)与水平面夹角的调节。

- 一种基于多传感器融合的太阳能电动车太阳能电池板二维度位置控制方案

- 一种用于太阳能电动车的太阳能电池板二维度位置调整机构