一种电化学同步法回收NCM电池正负极材料的方法

文献发布时间:2024-01-17 01:19:37

【技术领域】

本发明涉及废旧锂离子电池回收技术领域,具体为一种电化学同步法回收NCM电池正负极材料的方法

【背景技术】

新能源汽车产业的蓬勃发展导致动力锂离子电池材料需求急剧增长,在市场需求拉动之下,原材料供需失衡导致的价格暴涨给下游正极材料和动力电池企业造成了极大的压力。废旧动力锂电池的回收将实现电池中关键材料的循环再利用,贡献可观的金属材料增量,协助电池制造企业抵御材料供应端带来的消极影响。

目前,回收技术的研究主要集中在价格昂贵的废旧正极中的有价金属中,工业上对正极材料的回收主要以湿法为主,火法等其他技术为补充的工艺路线。湿法冶金过程中,首先浸出电极材料中的金属离子,其次将金属离子以化合物等形式分步提取。虽然湿法冶金对有价金属的回收率高、稳定性好,但工序复杂、环保要求和成本要求高,而且不同材料类型的电池需匹配专门的工艺。作为主要的冶金方法,电化学冶金技术也逐渐进入废旧锂离子电池回收技术的研究。电化学方法可以辅助金属离子浸出,施加的电流能够将难溶物质“还原”为金属离子,使浸出过程更安全、更具成本效益。因此,建立在电化学冶金和电剥离的理论经验基础上,开发一种同步回收NCM三元电池正负极材料的方法具有巨大的意义。

【发明内容】

本发明针对现有技术的不足,本发明提供了一种电化学同步法回收NCM电池正负极材料的方法,解决了上述背景技术中心所提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种电化学同步法回收NCM电池正负极材料的方法,其特征在于,该方法包括以下步骤:

步骤一:将废旧NCM电池在氯化钠溶液中浸泡24h深度放电,将放电结束后的NCM电池捞出,进行自然烘干;

步骤二:将放电结束后的NCM电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三:采用酸溶液对上述步骤二得到的正负极粉末进行浸出,然后过滤,收集滤渣和滤液,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

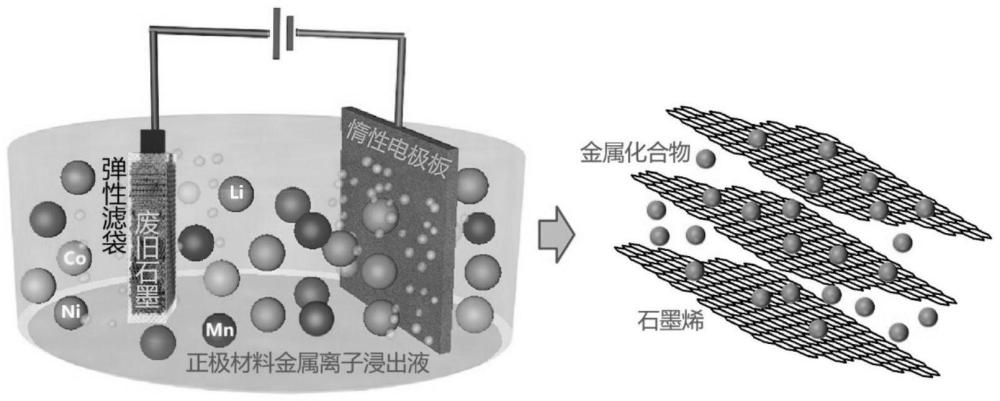

步骤四:将上述步骤三烘干后的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有石墨粉和导电碳混合粉末的无纺布袋中作为电解的正极,浸出液作为电解液,以单独的电极片作为负极,然后在一定电压下进行电解一段时间,实现锂离子与其他金属离子分离,然后将无纺布袋中的粉末过滤即得石墨烯基金属氧化物复合材料。

优选的,所述步骤一中的氯化钠溶液中质量浓度为5%。

优选的,所述步骤一中的浸泡时间为24h。

优选的,所述步骤三的酸溶液可以为硝酸、硫酸、盐酸中的任意一种。

优选的,所述步骤四的电解过程采用的电源为直流电源,电压量程为0-32V,电流为0-5.0A。

优选的,所述步骤四的电极片可以为铜片、铝片、铂片,钛片中的任意一种。

优选的,所述步骤四的电解时间为45min。

本发明所制备的铁氧体吸波微粉材料及其工艺具有以下优点:

1.本申请将无纺布袋作为废旧石墨和导电炭电解的载体,同时采用浸出液为电解液,通过电解可使得镍钴锰以氢氧化物的形式沉淀并与石墨烯形成石墨烯基金属化合物复合材料,将成本低廉的废旧石墨转化为价格昂贵的石墨烯基金属化合物复合材料。

2.该技术可实现废旧正负极材料的综合回收,无需添加任何的化学沉淀剂可达到锂元素与其他金属元素的有效分离,符合绿色化学要求。

3.该技术处理量大,易实现工业化生产。

【附图说明】

图1为电解实验的结构示意图;

图2为实例2中各金属的沉淀率曲线图;

图3为实例4中材料SEM图。

【具体实施方式】

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参照图1,对废旧NCM电池进行回收处理,步骤如下:

实施例1

步骤一,将废旧NCM523型电池浸泡在质量浓度为5%的氯化钠溶液中24h进行深度放电,将放电结束后的NCM523单体电池捞出,进行自然烘干;

步骤二,将上述步骤一中烘干后的NCM523单体电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三,采用硝酸溶液对步骤二得到的正负极粉末进行浸出,然后过滤,收集滤液和滤渣,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

步骤四,将上述步骤三烘干的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有粉末的无纺布袋中作为电解的正极,浸出液作为电解液,铜片作为负极,电解时间30min,电压为25V。

实施例2

步骤一,将废旧NCM111型电池浸泡在质量浓度为5%的氯化钠溶液中24h进行深度放电,将放电结束后的NCM111电池捞出,进行自然烘干;

步骤二,将上述步骤一中烘干后的NCM111电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三,采用盐酸溶液对步骤二得得到的正负极粉末进行浸出,然后过滤,收集滤液和滤渣,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

步骤四,将上述步骤三烘干的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有粉末的无纺布袋中作为电解的正极,浸出液作为电解液,铜片作为负极,分别电解5min,15min,25min,35min,45min,55min,电压32V。

图2为该实例镍钴锰三种金属的沉淀率图,通过改变电解的时间,电解初期,钴和锰快速沉淀,镍沉淀较少,当电解时间达到45min时,可实现镍钴锰的完全沉淀。

实施例3

步骤一,将废旧NCM622型电池浸泡在质量浓度为5%的氯化钠溶液中进行深度放电,将放电结束后的NCM622电池捞出,进行自然烘干;

步骤二,将上述步骤一中烘干后的NCM622电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三,采用硫酸溶液对步骤二得得到的正负极粉末进行浸出,然后过滤,收集滤液和滤渣,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

步骤四,将上述步骤三烘干的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有粉末的无纺布袋中作为电解的正极,浸出液作为电解液,铂片作为负极,电解时间45min、电压20V。

实施例4

步骤一,将废旧NCM811型电池浸泡在质量浓度为5%的氯化钠溶液中进行深度放电,将放电结束后的NCM811电池捞出,进行自然烘干;

步骤二,将上述步骤一中烘干后的NCM811电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三,采用盐酸溶液对步骤二得到的正负极粉末进行浸出,然后过滤,收集滤液和滤渣,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

步骤四,将上述步骤三烘干的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有粉末的无纺布袋中作为电解的正极,浸出液作为电解液,钛片作为负极,电解时间45min、电压15V。

图3为该实例制备出石墨烯基金属化合物复合材料的SEM图,图中可以清晰看到石墨烯表面负载有大量的金属颗粒。

实施例5

步骤一,废旧NCM111电池在质量浓度为5%的氯化钠溶液中浸泡24h进行深度放电,将放电结束后的NCM111电池捞出,进行自然烘干;

步骤二,将上述步骤一中烘干后的NCM111电池放入粉碎机中粉碎,粉碎后进行筛分,分离得到正负极混合粉末和铜/铝颗粒及隔膜等组分;

步骤三,采用盐酸溶液对步骤二得到的正负极粉末进行浸出,然后过滤,收集滤液和滤渣,滤渣为石墨粉和导电碳混合粉末,将得到的石墨粉和导电碳混合粉末在80℃下烘干,滤液作为浸出液,浸出液中各金属含量采用原子吸收法进行分析;

步骤四,将上述步骤三烘干的石墨粉和导电碳混合粉末放入无纺布袋中,将铂电极插入装有粉末的无纺布袋中作为电解的正极,浸出液作为电解液,铂片作为负极,电解时间25V,电压5V。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

- 一种废旧NCM三元电池正负极综合回收方法

- 一种废旧NCM三元电池正负极综合回收方法