微结构快速成型和脱模的系统及方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及微结构制造技术领域,尤其涉及微结构快速成型和脱模的系统及方法。

背景技术

微针是一种新型给药系统,通过在皮肤表面形成微/纳米级别的通道,促进药物或生物分子向皮肤内部的渗透,在医美与医药领域具有极大研究和应用潜力。基于聚合物或蛋白分子的微针,由于其良好的生物兼容性、易降解特性,将有力地推动微针的市场应用。

聚合物或蛋白分子微针,例如PDMS微针或PDMS微针阴模板、丝素蛋白微针等,这类微结构具备深宽比高、结构精细、机械强度低的特点,常出现成型过程慢,翻模或脱模时出现微结构破损甚至微针断裂等问题。

目前,实验室中常采用手动脱模进行聚合物或蛋白微针/微针阴模板的脱模,并通过化学方法或物理方法进行辅助。化学方法,例如在微针模具表面涂覆疏水材料(例如特氟龙)或者对模具进行硅烷化处理等方法,能够增加微针模具表面的疏水性,促进脱模过程,此外脱模剂也能够对于脱模过程进行辅助。物理方法,例如对于水凝胶微针进行冷冻风干处理,使微针结构缩小,促进微针与模具的分离。

但是,上述方法存在着以下问题:涉及疏水材料涂覆或硅烷化修饰的化学方法,需要引入额外的化学修饰过程,操作复杂且成型微针的表面化学材料残留或过程产物残留等问题尚不明确,而脱模剂对于高深宽比的微针器件效果不明显。物理方法,产生结构收缩的方案对于微针材料存在限制,此外对于数量密度大的微针结构不适用。

发明内容

本发明为了克服上述现有技术中存在的问题,提供了一种能够增强微结构制作的自动化、成型结构的均一性及良率的微结构快速成型和脱模的系统。

本发明还提供了一种利用上述系统进行微结构快速成型和脱模的方法。

为了实现上述目的,本发明采用以下技术方案:

微结构快速成型和脱模的系统,包括微结构主模具和引流座,所述微结构主模具上表面设有微结构阵列,所述引流座底部开设有引流通道,所述微结构主模具表面的微结构阵列穿过引流通道与引流座固定连接,以使所述引流通道与所述微结构主模具封闭形成成型腔体;所述成型腔体外设有第一真空吸盘;所述引流座外壁设有外部激励器。

本发明的系统通过第一真空吸盘对成型腔体内部的液态的待成型材料抽真空或施加外部激励的方法,能够促进微结构主模具和引流座固体与高粘度液体(液态的待成型材料)之间的气泡排出,从而促进液态的待成型材料快速、充分地填入模具的微结构中。外部激励器可以对引流座产生轻微的振动,既可以在成型阶段提高液态待成型材料的填充速率,提高成型速率,又可以在脱模阶段提高脱模的效率。此外,脱模过程中也可以直接采用机械式分离方法促进脱模。如螺纹连接方法,使侧板与地板之间发生相对位移,从而带动侧板内部成型后的微结构与侧板同步运动,进而实现成型结构与主模板的分离;采用第一真空吸盘作用在成型后微结构表面,对其产生均匀的吸附力,便于使成型后的微结构从微结构主模具表面剥离,避免微结构破损或断裂。

作为优选,所述外部激励器为超声波发生器或电动控制器。

对于某些特殊蛋白分子,例如丝素蛋白分子,在成型过程中,施加超声波激励,能够促进蛋白溶液凝胶态转变,从而形成丝素蛋白凝胶微针。在脱模过程中,采用超声激励,使引流座产生轻微振动,从而使成型腔体内部固态微结构与微结构主模具之间产生轻微相对运动,最终促进两者分离,避免微结构破损或断裂。电动控制器以电学方法控制引流座侧板运动用以控制运动,运动速度为10~500 μm/min。

作为优选,所述微结构主模具底部设有加热器。加热器的施加可实现温度的可控性,升高温度能够加快成型效率;此外不同的温度参数,能够改变微结构的机械强度。

作为优选,所述微结构主模具底部设有第二真空吸盘。第二真空吸盘在成型前可以利用均匀的吸附力固定微结构主模具,增加稳固性;当微结构成型后,需要将成型后的微结构与微结构主模具进行分离,即进行脱模过程。此过程中采用第二真空吸盘作用在微结构主模具表面,对其产生均匀的吸附力,在其他外部激励或机械分离方法共同作用下,促进成型后的微结构从微结构主模具表面剥离,避免微结构破损或断裂。

作为优选,所述微结构阵列由若干微结构本体构成,所述微结构阵列由若干微针或微孔本体构成,所述微针或微孔本体的最尖处直径小于100μm,高度/深度小于1000μm;所述微针或微孔本体的深宽比为1:(1~5)。所述微结构本体为金属、硅、玻璃、聚合物、蛋白或其他材料制作而成的固体微结构。

本发明的系统可以但不限于应用在聚合物或蛋白分子微结构的制备中,例如PDMS微针或PDMS微针阴模板、透明质酸微针/微针阴模板、丝素蛋白微针/微针阴模板等。PDMS为聚二甲基硅氧烷,是一种聚合物材料,常用于制备微流控芯片。丝素蛋白为从蚕丝中提取的天然高分子纤维蛋白。透明质酸,又称玻尿酸,是皮肤和其它组织中存在的天然生物分子,也可通过合成获得。上述材料制备而成的微结构具有深宽比高、结构精细、机械强度低的特点,常出现成型过程慢,翻模或脱模时出现微结构破损甚至微针断裂等问题。由于主模具高深宽比结构,待成型溶液完全充满微结构主模具需要较长时间,且容易出现气泡残留、浇筑不充分等问题,最终导致成型微结构良率低、机械强度低等问题。采用本发明的系统可以有效解决上述问题。

当微结构主模具为针状结构(微针阵列)时,可用于制作聚合物/蛋白材质的微孔结构,此结构可作为微针阴模板;当微结构主模具为微孔/槽状结构(微孔阵列)时,可用于制作聚合物/蛋白材质的针结构,直接作为微针使用,或在微针模板复制过程中用作次级微针主模具。

作为优选,所述引流座为分体式可拆卸结构。

作为优选,所述引流座包括底板和侧板,所述侧板与底板螺纹连接。通过调节螺纹连接或其他可拆卸机械机构,以及电学控制相对运动的方法,促进成型腔内部固态结构与微针主模具的分离,减少微针主模具以及成型后的微结构的损伤。

作为优选,所述引流座包括底板和侧板,所述侧板与底板及微结构主模具形成的成型腔体为楔形结构,楔形结构可以降低成型微结构与微结构主模具之间的阻力,便于脱模。

一种利用上述任一所述的系统进行微结构快速成型和脱模的方法,包括以下步骤:

(1)向成型腔体中注入液态的待成型材料,利用第一真空吸盘抽取真空,打开外部激励器,促进液态的待成型材料快速注入成型腔体内,静置,成型,得到微结构结构;

(2)利用第一真空吸盘吸附微结构,打开外部激励器,成型后的微结构结构与微结构主模具发生相对运动,完成脱模,制得微结构产品。

本发明在微结构成型及脱模过程中引入可控的机械结构分离法、真空吸附方法或外加激励方法,促进微结构快速成型和脱模,增强了微结构制作工艺的自动化、成型结构的均一性和良率。

作为优选,步骤(1)中,所述待成型材料选自聚合物、透明质酸、蛋白分子溶液中的一种或几种。

作为优选,所述外部激励器为超声波发生器,所述超声波发生器的功率为1~2000W,频率为10KHz~100MHz,超声作用的时间为5s~1h,作用间隔时间为1秒~30分钟。

超声波的功率过低,会导致作用强度过低,从而无法实现促进溶液进入腔体或实现均匀的液化处理效果;过高会导致溶液温度升高加剧或超声换能器损坏;超声波的频率改变则会相应改变液化作用的工作模式及效果;超声波作用间隔时间指的是当施加脉冲激励的超声信号时,无超声作用的时间阶段。施加脉冲激励的超声信号作用是降低溶液温度、提高工作效率、精细化地改变超声对液体的作用效果。

作为优选,所述微结构产品的最尖处直径小于100μm,高度/深度小于1000μm;所述微结构产品的深宽比为1:(1~5)。

因此,本发明具有如下有益效果:

(1)本发明的系统通过采用抽真空和/或外加激励促进微结构主模具和引流座固体与高粘度液体之间的气泡排出,从而促进液态的待成型材料快速、充分地填入模具的微结构中,加快成型效率;采用真空吸力、机械结构分离、外加激励中的一种或多种组合促进成型微结构与微结构主模具之间相对运动促进成型微结构顺利脱模,避免微结构破损或断裂;

(2)本发明在微结构成型及脱模过程中引入可控的机械结构分离法、真空吸附方法或外加激励方法,促进微结构快速成型和脱模,增强了微结构制作工艺的自动化、成型结构的均一性和良率。

附图说明

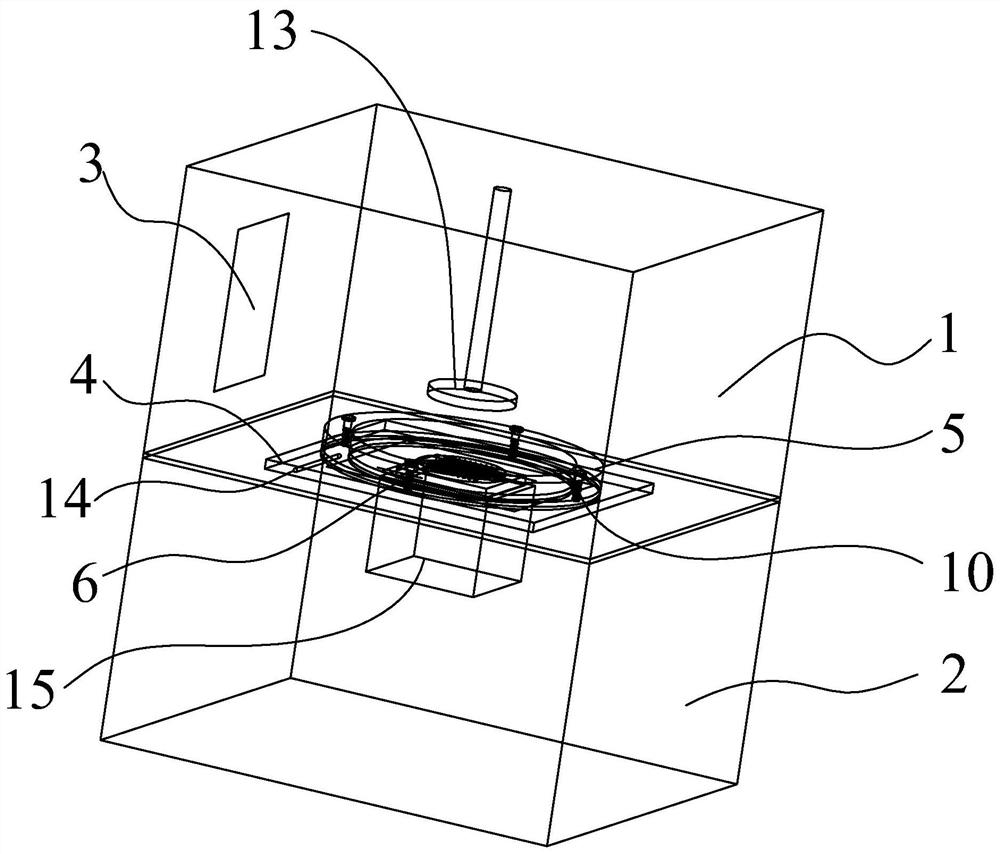

图1是实施例1的微针阴模板快速成型和脱模的系统的结构示意图。

图2是图1中的内部结构示意图。

图3是微针主模板的一种结构示意图。

图4是实施例1中微针主模板与引流座的装配结构示意图。

图5是实施例2中微孔主模板与引流座的装配结构示意图。

图6是实施例3中微针主模板与引流座的装配结构示意图。

图7是实施例1中微针主模板与成型微针阴模板的结构示意图。

图8是实施例2中微孔主模板与成型微针的结构示意图。

图中,上箱体1,下箱体2,加料仓门3,微针主模具4,引流座5,微针阵列6,微针本体7,底板8,侧板9,螺钉10,引流通道11,成型腔体12,第一真空吸盘13,线路14,加热器15,成型微针阴模板16,微孔主模具17,成型微针18,微孔阵列19。

具体实施方式

下面通过具体实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

实施例1

如图1所示,一种微针阴模板快速成型和脱模的系统,包括上箱体1,下箱体2,及设于上箱体和下箱体内的微针主模具4和引流座5(图2),上箱体上端开设有加料仓门3,微针主模具上表面设有微针阵列6(图3),微针阵列由若干微针本体7构成,微针本体的底部直径为200μm,尖端直径为10μm,微针高度为600μm;深宽比为1:3;微针主模板与引流座的装配结构示意图如图4所示,引流座包括底板8和侧板9,侧板通过螺钉10与底板螺纹连接。引流座底部开设有引流通道11,微针主模具表面的微针阵列穿过引流通道与引流座固定连接,以使引流通道与所述微针主模具封闭形成成型腔体12;成型腔体外设有第一真空吸盘13;引流座外壁通过线路14与超声波发生器(图中未示出)相连接,微针主模具底部设有加热器15。

采用本实施例的系统进行微针阴模板快速成型和脱模的方法,包括以下步骤:

(1)打开加料仓门3向成型腔体中注入液态的聚二甲基硅氧烷(PDMS),利用第一真空吸盘13抽取真空,打开超声波发生器,调节超声波发生器的功率为60W,频率为20KHz,超声作用时间为30s,促进液态的待成型材料快速注入成型腔体内,打开加热器15,调节温度为80℃,静置,成型时间为2小时,得到PDMS微针阴模板;

(2)将螺钉10移除,利用第一真空吸盘13吸附PDMS微针阴模板,打开超声波发生器,调节超声波发生器的功率为3W,频率为20KHz,超声作用的时间为1s,间隔为1s,成型后的PDMS微针阴模板与微针主模具发生相对运动,完成脱模,总超声作用时间(脱模时间)为1分钟,制得PDMS微针阴模板产品(图7,成型微针阴模板16)。

实施例2

一种微针快速成型和脱模的系统,包括上箱体,下箱体,及设于上箱体和下箱体内的微孔主模具和引流座,上箱体上端开设有加料仓门,微孔主模板与引流座的装配结构示意图如图5所示,引流座包括底板8和侧板9,侧板通过螺钉10与底板螺纹连接。引流座底部开设有引流通道11,微孔主模具17上表面设有微孔阵列19,微孔阵列由若干微孔本体构成,微孔本体的底部直径为10μm,顶部直径为150μm,深度450μm;深宽比为1:3;微孔主模具压紧引流通道与引流座固定连接,以使引流通道与所述微针主模具封闭形成成型腔体;成型腔体外设有第一真空吸盘;引流座外壁设有超声波发生器,微孔主模具底部设有第二真空吸盘。

采用本实施例的系统进行微针快速成型和脱模的方法,包括以下步骤:

(1)向成型腔体中注入丝素蛋白分子溶液,利用第一真空吸盘抽取真空,利用第二真空吸盘抽取真空吸附固定微孔主模具,打开超声波发生器,调节超声波发生器的功率为50W,频率为20KHz,超声作用时间为5s,作用的时间间隔为3s,作用次数为10次,促进液态的待成型材料快速注入成型腔体内,同时促进丝素蛋白溶液向凝胶态转变。打开加热器,调节温度为30℃,静置,成型,成型时间为24小时,得到丝素蛋白凝胶微针18;

(2)将螺钉10移除,利用第一真空吸盘吸附微结构,打开超声波发生器,调节超声波发生器的功率为5W,频率为33KHz,超声作用时间为1s,作用的时间间隔为1s,成型后的丝素蛋白凝胶微针与微孔主模具17发生相对运动,完成脱模,总超声作用时间(脱模时间)为1分钟,制得丝素蛋白凝胶微针产品(图8,成型微针18)。

实施例3

一种微针阴模板快速成型和脱模的系统,包括上箱体,下箱体,及设于上箱体和下箱体内的微针主模具和引流座,上箱体上端开设有加料仓门,微针主模具上表面设有微针阵列,微针阵列由若干微针本体构成,微针本体的底部直径为100μm,尖端直径为10μm,高度为500μm;深宽比为1:5;微针主模板与引流座的装配结构示意图如图6所示,引流座由环形状侧板9构成,所围成的腔体构成引流通道,微针主模具表面的微针阵列穿过引流通道与引流座固定连接,以使引流通道与所述微针主模具的侧板封闭形成楔形结构的成型腔体12;成型腔体外设有第一真空吸盘;引流座外壁设有电动控制器,以电学方法控制楔形结构运动,微针主模具底部设有第二真空吸盘。

采用本实施例的系统进行微针阴模板快速成型和脱模的方法,包括以下步骤:

(1)向成型腔体中注入液态的透明质酸,利用第一真空吸盘抽取真空,利用第二真空吸盘抽取真空吸附固定微针主模具,电动控制器常温静置,成型,成型时间为24小时,得到透明质酸微针阴模板;

(2)利用第一真空吸盘吸附透明质酸微针,打开电动控制器,调节电动控制器的作用强度,使楔形结构运动速度为200 μm/min,成型后的透明质酸微针阴模板与微针主模具发生相对运动,完成脱模,总脱模时间为3分钟,制得透明质酸微产品阴模板。

以上所述仅为本发明的较佳实施例,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

- 微结构快速成型和脱模的系统及方法

- 一种单侧变速脱模快速成型控制系统及快速成型方法