硫氮掺杂单原子钴负载多孔碳硫复合正极材料的制备和应用

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属新能源技术领域,具体涉及一种硫氮掺杂单原子钴负载多孔碳硫复合正极材料的制备和应用。

背景技术

随着石油资源的枯竭,电能势必成为未来世界的主要能源之一。开发能够长期稳定地储存可持续能源、非常长的循环寿命和满足环境限制的电池是现代电化学面临的一个重要挑战,由于锂离子电池的高比容量,优异的倍率性能,和可靠的安全性。因此研发新型先进的锂离子电池对提高我们的生活质量是非常重要的。目前锂硫电池在能量密度方面具有绝对优势(基于锂负极和硫正极算出来的理论值约为2600Whkg

硫正极材料是锂硫电池的关键组成部分,存在以下三个主要的问题:一,硫和各种放电产物(Li

发明内容

本发明目的是为了提供一种硫氮掺杂单原子钴负载多孔碳硫复合正极材料的制备和应用。首先利用硫氮共掺杂配位调整活性位点电子结构,提高单原子钴催化活性,再通过多孔碳基底与单原子之间的配位作用,协同发挥多孔空心碳的物理吸附和单原子钴的催化效应,极大地降低了多硫化物的溶出,提高了电池的循环稳定性。

硫氮掺杂单原子钴负载多孔碳硫复合正极材料,其特征在于金属和聚合物螯合材料衍生的钴单原子分散的空心碳球,硫氮共掺杂单原子钴,分散在整个碳壳上,活性硫分布在腔体内,复合材料中碳的含量为10%~40%,单原子Co含量为0.001%~10%,硫的含量为50%~90%。

所述硫氮掺杂单原子钴负载多孔碳硫复合正极材料,中空纳米球半径为50~800nm,碳壳厚度为5~50nm,碳材料中微孔为0~2nm,介孔为2~50nm,比表面积为100~1000m

硫氮掺杂单原子钴负载的多孔碳硫复合正极材料的制备方法,首先通过改进的

(1)合成SiO

多巴胺终终浓度为2~200mg/ml(进一步优选的,多巴胺浓度5~50mg/ml);钴源和SiO

(2)掺硫碳化:将步骤(1)中制得的SiO

(3)移除模板:将步骤(2)材料加入到适量0.01~5M(进一步优选的,0.05~2M)的氢氧化钠水溶液或者质量分数为5~40%(进一步优选的,10~30%)氢氟酸水溶液中搅拌1~5h,离心洗涤干燥得硫氮掺杂单原子钴负载多孔碳材料;

(4)硫复合:取步骤(3)中制得的硫氮掺杂单原子钴负载多孔碳材料与升华硫混合进行研磨,转移到密封瓶中,氩气和/或氮气气氛下热处理载硫,得到硫氮掺杂单原子钴负载多孔碳硫复合材料。

所述步骤(1)钴源为六水硝酸钴、七水硫酸钴、六水氯化钴、四水醋酸钴、乙酰丙酮钴中的一种或二种以上(进一步优选的,六水硝酸钴和/或七水硫酸钴);分散方式为超声分散,时间为10~100min(进一步优选的,超声分散40~70min);Tris缓冲溶液为Tris-HCl和/或Tris-EDTA。

所述步骤(2)中的所述SiO

所述步骤(4)中保护气氛为高纯氩气或者高纯氮气;所述的硫氮掺杂单原子钴负载多孔碳和硫复合的质量比例为1:1~10(进一步优选的,1:2~4);浸硫温度为150~160℃(进一步优选的,154.5~155.5℃)。

本发明是通过硫脲与聚多巴胺和钴离子的化学键合作用在碳化过程中得到硫氮掺杂单原子钴负载多孔碳材料,与硫热处理即得到了硫氮掺杂单原子钴负载多孔碳硫复合正极材料。

本发明利用钴离子、多巴胺和硫脲之间的相互作用高温热解后得到硫氮掺杂单原子钴负载多孔碳,通过调控硫源和钴源比例可以改变与中心原子钴键合的硫氮配比,调控钴原子的电子结构;再通过多孔碳基底与单原子之间的配位作用,协同发挥多孔空心碳的物理吸附和单原子钴的催化效应,该结构可于双向催化锂硫电池硫正极的电化学反应过程;极大地降低了多硫化物的溶出,提高了电池的循环稳定性,提高了电池的循环稳定性。

本发明的优异之处在于原料成本低,合成工艺成熟,可批量生产,能通过调控单一步骤的参数优化硫氮掺杂单原子钴负载空心纳米碳球结构,以在不同体系的电池中发挥其作为正极材料抑制多硫化物的穿梭效应。以该方法制备的硫氮掺杂单原子钴负载多孔碳材料拥有丰富的孔结构和大的比表面积,因此能够很好的负载硫,缓解充放电中体积变化,保持对电解液良好的浸润性,增加电极材料的导电性提高倍率性能,维持材料的结构稳定性。此外,该材料上具有特殊电子结构的单原子钴对电极反应过程中的多硫化物具有更强的催化转化作用,可以很大程度降低多硫化物的累积,不仅可以加快电极反应速率,降低活性物质损失,提高倍率性能,而且能够改善负极被电解液中多硫化物的腐蚀程度。因此通过硫氮掺杂单原子钴负载多孔碳硫复合正极材料的应用可以极大地提高电池的循环稳定性和倍率性能,使得它成为一种具有工业应用潜力的材料。

附图说明:

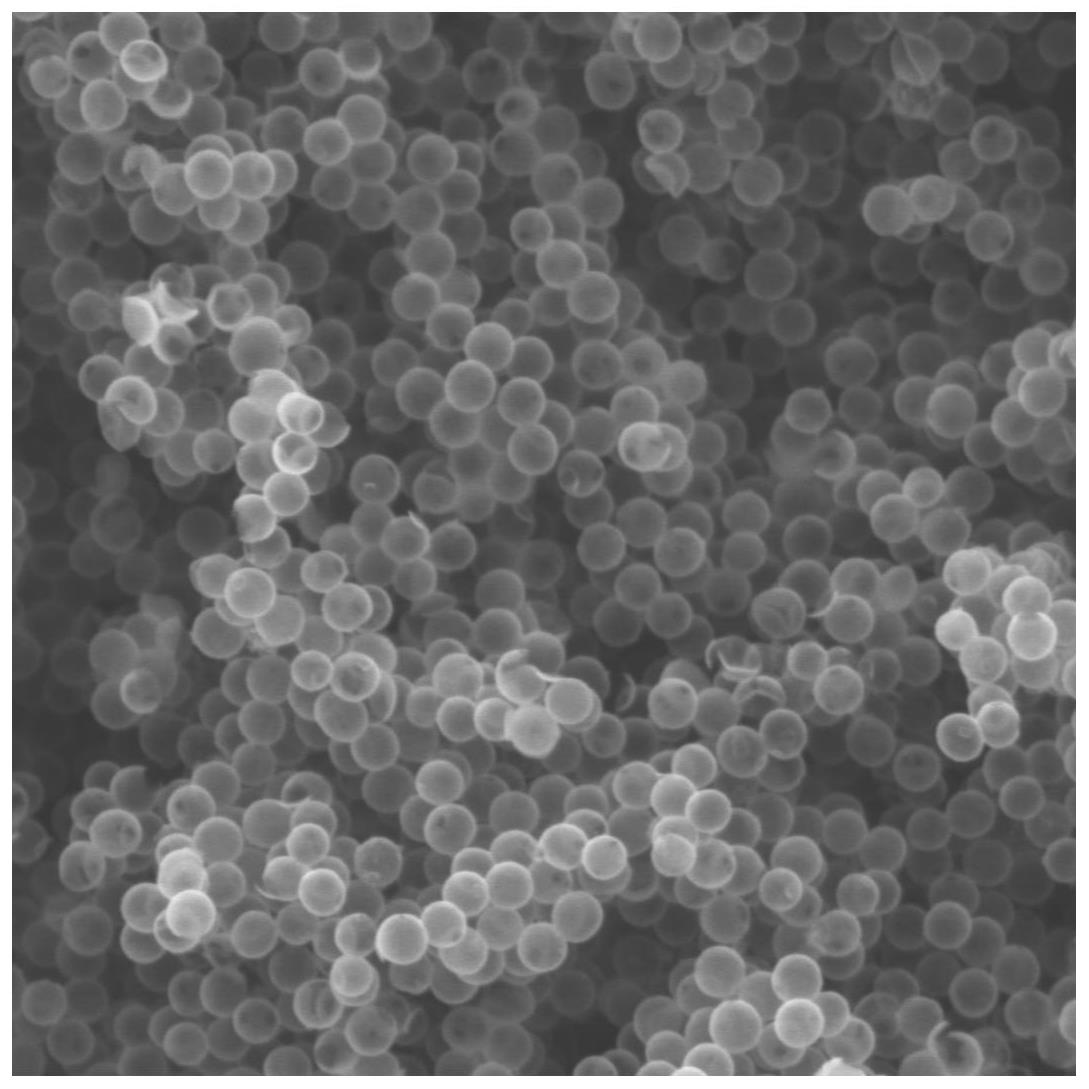

图1是硫氮掺杂单原子钴负载多孔碳SEM图。

图2是硫氮掺杂单原子钴负载多孔碳TEM图;

图3是硫氮掺杂单原子钴负载多孔碳的氮气吸脱附曲线和孔径分布

图4是硫氮掺杂单原子钴负载多孔碳材料HAADF-STEM图。

图5是硫氮掺杂单原子钴负载多孔碳XPS光谱图

图6是实施例一的电池比容量循环图。

图7是实施例二的电池比容量循环图。

图8是对比例一的TEM图

图9是对比例二的SEM图

具体实施方式

下面的实施例是对本发明的进一步说明,而不是限制本发明的范围。

实施例一

取4gSiO

取1gSiO

取0.3g硫氮掺杂单原子钴负载多孔碳粗材料加入到50ml质量分数为28%氢氟酸中搅拌4小时,离心洗涤干燥得到硫氮掺杂单原子钴负载多孔碳材料;

硫氮掺杂单原子钴负载多孔碳材料SEM图、SEM图、BET图、HAADF-STEM图和XPS图分别如图1所示,如图2、图3、图4和图5所示;

取0.1g硫氮掺杂单原子钴负载多孔碳材料与0.3g的升华硫进行研磨,转移到密封的玻璃瓶中,155℃热处理12h,得到碳硫复合材料;

取其中的0.1g,加入0.02g导电碳和0.267g质量浓度5%的聚偏氟乙烯(PVDF)溶液,溶剂为N-甲基吡咯烷酮,研磨1h后用刮刀,在涂碳铝箔上刮涂成200微米厚膜,60℃干燥过夜,切片,称重,55℃真空干燥24h,以此极片为正极,锂片为负极,Celgard 2500为隔膜,以1M双(三氟甲基磺酰)亚胺锂溶液(LITFSI)为电解质,0.2M硝酸锂为添加剂,1,3-二氧戊环(DOL)和二甲基醚(DME)的混合液(体积比为1:1)为溶剂,组装扣式锂硫电池,在0.05C~2C倍率下进行充放电测试;1C倍率下,首圈充放电容量为1004mAhg

实施例二

制备硫氮掺杂单原子钴负载多孔碳的过程和条件同实施例一;

不同之处在于:取0.1g硫氮共掺杂单原子钴负载的多孔碳球材料与0.4g的升华硫进行研磨,转移到密封的玻璃瓶中,155℃热处理12h,得到硫氮共掺杂单原子钴负载的多孔碳球材料。后续极片的涂布和电池的组装测试同实施例一;实施例二的电池循环图如图7所示。

由图1看到硫氮掺杂单原子钴负载多孔碳材料的粒径在500~700nm,尺寸均一;

由图2硫氮掺杂单原子钴负载多孔碳材料其扫描电镜图看到其球壳厚度为8nm;

由图3硫氮掺杂单原子钴负载多孔碳材料具有698m

由图4硫氮掺杂单原子钴负载多孔碳材料的球差电镜图可以看到该中空多孔碳材料上单原子钴被证实负载(红圈标注)。

由图5从XPS光谱图中可以看到看到S原子是以和Co键合的方式存在多孔碳球上证实了S的掺杂和配位。

由图6看到实施例一以电流密度1C循环,首圈放电容量可达1004mAh g

由图7看到实施例一以电流密度1C循环,首圈放电容量可达1050mAh g

说明硫氮掺杂单原子钴负载多孔碳材料具有丰富的孔隙结构,因此其与升华硫在复合比例为1:3或1:4对均对电池循环性能无明显影响。

对比例一

SiO

不同之处在于:取1gSiO

对硫氮掺杂单原子钴负载多孔碳材料的进行TEM测试。如图8所示,对比例一由于硫脲的投料比增加,导致材料中出现大量的钴的硫化物颗粒,说明硫脲的投料比对生成单原子硫掺杂单原子钴至关重要。

对比例二

SiO

取1gSiO

对硫氮掺杂单原子钴负载多孔碳材料进行SEM测试。如图9所示,对比例二由于煅烧温度较高,碳壳在电镜下显示了部分破碎的状态,因此对硫的物理限域作用降低,导致大量多硫化物溶出,电池的循环稳定性变差。

- 一种锂硫电池正极材料用硫-氮掺杂碳纳米纤维-MXene复合材料及其制备方法

- 一种仿生结构含羞草状碳负载硫的复合材料及其制备方法、锂硫电池正极及电池

- 纳米钴/硫化钴负载于杂原子掺杂的多孔碳复合型催化剂及其制备方法和应用

- 负载3d过渡金属单原子的多孔道氮掺杂的碳纳米纤维复合材料及其制备方法和应用