一种在油脂脱蜡分提过程中节能降耗的工艺

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于油脂脱蜡分提技术领域,尤其涉及一种在油脂脱蜡分提过程中节能降耗的工艺。

背景技术

植物油中大多含有微量蜡质,这些蜡质能使油脂浊度升高,透明度和吸收消化率下降,影响油品的气滋味和口感,会降低油品品质和营养价值,故此植物油精炼过程中为了提高品质要脱蜡,脱蜡大多采用冷冻结晶法,传统工艺如下:

待脱蜡植物油温度一般在95℃~110℃,通过第一次油-水板式换热器B1和凉水塔E3出来的冷却水进行第一次换热,降温到80℃~90℃植物油A2,该植物油A2再通过油-油板式换热器B2,因为没有冷源,故此直接进入冷冻结晶装置E1,和冷冻机S出来的低温冷冻水第二次换热,持续循环降温,直到降温到5~10℃的植物油A5,然后植物油A5进入冷冻结晶装置E2,和冷冻机S出来的低温冷冻水进行降温冷冻结晶,结晶、养晶完毕,将浆液用泵P1泵入叶片过滤机G过滤,过滤后的脱腊油C1储存在储油罐V里,即为最终脱蜡油C1,温度在5~10℃左右。因为该脱蜡油去下个工序还要升温至105~115℃,也为了能量再利用,一般该脱蜡油C1作为冷源,会用输油泵P2泵入油-油换热器B2,和待脱蜡植物油A2进行热交换,经过热交换的植物油A2从80℃~90℃降温到30~40℃,有50℃的温差,根据能量守恒定律,5~10℃脱蜡油C1则升温到55℃~60℃的植物油C3,该55℃~60℃的植物油C3进入汽-油换热器B3用蒸汽加热至105~115℃,进入下个工段,该工艺存在以下问题:植物油从30~40℃直接降温到5~10℃冷冻结晶,使用的冷冻介质为冷冻机出来的低温冷冻水,降温时间稍长,温降速度稍快,结晶速度相对也稍快不易控制,结晶晶粒散不易过滤,结晶期间也容易产生令人厌烦的温度升高、多余沉降或高剪切效应等;另外脱蜡后的植物油从5~10℃升温时,经过一次油-油交换器进行热交换,只能升温到55℃~60℃,然后通过蒸汽加热到105~115℃去下个工段,整个环节中的热能不能被充分利用。

发明内容

本发明的目的是提供一种在油脂脱蜡分提过程中节能降耗的工艺,通过增加一套冷冻结晶装置,使植物油从30~40℃降温到5~10℃时,先降温到10~20℃,此时采用低温植物油作为冷冻介质,属于余热再利用,节省了冷冻机的能耗,然后再用冷冻机出来的低温冷冻水,使植物油再降温到5~10℃,这样冷冻结晶温度下降缓慢,结晶速度稳定缓慢,结晶期间不会出现高剪切效应和湍流效应,结晶晶粒大,晶粒稳定,容易过滤。

为达到上述目的,本发明采用的技术方案是:

一种在油脂脱蜡分提过程中节能降耗的工艺,包括以下步骤:

(1)首先将从罐区来的95℃~110℃的待脱蜡植物油A1通过油-水板式换热器B1和凉水塔E3出来的冷却水进行第一次换热,降温到80~90℃植物油A2;

(2)植物油A2依次经过油-油板式换热器B2、冷冻结晶装置D和冷冻结晶装置E1,期间温度一直保持在80~90℃;

(3)进入冷冻结晶装置E1的植物油A2和冷冻机S出来的低温冷冻水第二次换热,经过一定时间循环换热,降温到5~10℃的植物油A5,植物油A5进入冷冻结晶装置E2,再和冷冻机S出来的低温冷冻水进行降温冷冻结晶,结晶、养晶完毕,将浆液用过滤泵P1泵入叶片过滤机G中过滤,过滤后的脱腊油C1储存在储油罐V里,即为最终5~10℃的脱蜡油C1;

(4)用步骤(3)中得到的5~10℃的脱蜡油C1作为冷源进入步骤(2)中重复利用,将进入冷冻结晶装置D中的植物油A2降温到10~20℃的植物油A4,同时5~10℃脱蜡油C1则升温到25~30℃的脱蜡油C2;

(5)脱蜡油C2作为冷源进入步骤(2)中重复利用,进入油-油换热器B2里面,和经过凉水塔换热的80℃~90℃待脱蜡植物油A2进行热交换,使脱蜡油C2升温到75~80℃的脱蜡油C3,后通过蒸汽加热到105~115℃去下个工段,同时使80℃~90℃待脱蜡植物油A2降温到30~40℃的植物油A3,并重复步骤(1)-步骤(5)即可。

进一步的,所述步骤(3)中冷冻结晶装置D内设有盘管和异形搅拌浆,所述盘管围绕冷冻结晶罐内壁呈空心状的蛇形排列,异形搅拌桨位于盘管内部,冷冻结晶罐上还设有液位计和溢流装置,所述冷冻结晶装置的进液管道和盘管进液管道的阀门上均设有自控调节阀,所述自控调节阀与微处理器电连接,冷冻结晶装置上还设有温度显示,所述温度显示器与微处理器电连接。

所述步骤(5)中75℃~80℃的脱蜡油C3与蒸汽通过油-汽换热器B3换热成为105~115℃的脱蜡油C4去下一道工序。

本发明具有的优点是:

1.在脱蜡过程中,植物油从30~40℃先降温到10~20℃然后再降温到5~10℃,解决了结晶速度相对快不易控制,结晶晶粒散不易过滤的问题;

2.用5~10℃的最终脱蜡油作为冷冻介质,使30~40℃植物油先降温到10~20℃,节省了冷冻机的能耗,按每天处理100吨植物油来计算,由公式可得:每天节省电耗为1500~2000度,每年节省经济效益约45~60万元(工业用电按每度电1.1元计);

3.经过脱蜡后的植物油从5~10℃升温到105~115℃去下个工段时,利用余热进行了两次热交换,可以从5~10℃升温到75~80℃,而非传统工艺的55~60℃,节省了20℃温差所需的蒸汽能耗,按每天处理100吨植物油来计算,由公式可得:每天节省蒸汽消耗6吨左右,每年节省经济效益约30万元左右(2bar水蒸气按每吨170元计)。

附图说明

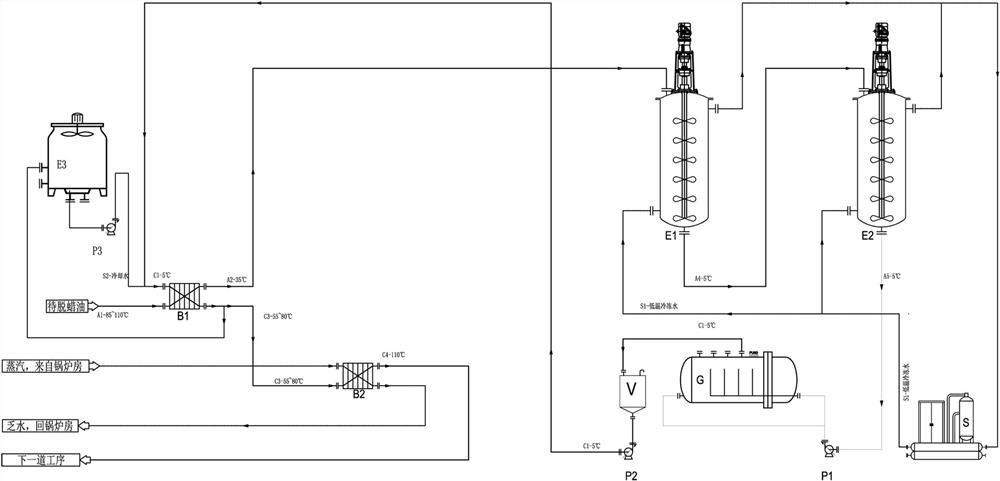

图1是传统的脱蜡工艺流程图。

图2是本发明脱蜡工艺的工艺流程图。

图3是本发明实施例的结构示意图。

具体实施方式

如图所示,打开凉水塔E3和冷却水泵P3,依次打开油-水板式换热器B1的进出口阀门Y-1、Y-2和S-5、S-4,泵过来的待脱蜡植物油A1和凉水塔E3出来的冷却水进行热交换,打开阀门Y-3、Y-4,当温度表TE1显示80~90℃时,降温后的植物油为80~90℃植物油A2,植物油A2通过油-油板式换热器B2,再进入冷冻结晶装置D中,打开阀门S-2,S-3,S-1,S-6首次进入油-油板式换热器B2和冷冻结晶装置D中的植物油A2由于缺乏冷源还以80~90℃的植物油A2进入到冷冻结晶装置E1中,和冷冻机S出来的低温冷冻水第二次持续循环换热,直到降温到5~10℃的植物油A5,植物油A5进入冷冻结晶装置E2,再和冷冻机S出来的低温冷冻水进行降温冷冻结晶,结晶、养晶完毕,将浆液用过滤泵P1泵入叶片过滤机G中过滤,过滤后的脱腊油C1储存在储油罐V里,即为最终5~10℃的脱蜡油C1,待这一过程结束,以下过程即可一直循环进行,即5℃的脱蜡油C1作为冷源进入冷冻结晶装置D盘管中,与进入冷冻结晶装置D罐体中的植物油A2进行热交换,将进入冷冻结晶装置D中的植物油A2降温到10~20℃的植物油A4,同时5℃脱蜡油C1则升温到25~30℃的脱蜡油C2作为冷源,进入油-油换热器B2里面,和经过与凉水塔出来的冷却水热交换的80℃~90℃待脱蜡植物油A2进行热交换,使25~30℃脱蜡油C2升温到75℃~80℃的脱蜡油C3,然后通过蒸汽加热到105~115℃去下个工段,使80℃~90℃待脱蜡植物油A2降温到30~40℃的植物油A3进入冷冻结晶装置D中,一直循环缓慢降温。

随着植物油A3进入冷冻结晶装置D中其液位显示LIC-D会慢慢增加,当电脑显示冷冻结晶装置D中液位达一定值时,电脑发出指令打开变频电机D-J,搅拌J1开始搅拌,根据冷冻结晶装置D上面的温度显示TIC-D反馈回来的信息和植物油结晶情况来自动调整搅拌速度和进低温脱蜡油的流量,若温度显示TIC-D高于设定值10~20℃,则电脑会根据数值偏差情况慢慢增大自动调整自控调节阀F-4的开度,来增加5~10℃脱蜡油C1的进油流量,使温度显示TIC-D靠近设定值,从而让植物油缓慢降温,当冷冻结晶装置D温度显示TIC-D达到设定值10~20℃且液位显示LIC-D也达到设定值时,微处理器电脑会让自控调节阀F-1自动打开,让10~20℃的植物油A4从冷冻结晶装置D中流入冷冻结晶装置E1中,观察温度表TE3的温度,此时应为10~20℃,随着植物油进入冷冻结晶装置E1中,冷冻结晶装置E1中植物油液位增加,调整阀门S-2大小,来控制植物油在冷冻结晶装置E1的温度,当温度表TE5达到设定值5~10℃,液位达到溢流口处时,此时微处理器电脑会让自控调节阀F-2自动打开,5~10℃的植物油A5流入冷冻结晶装置E2中,然后经过降温、冷冻、结晶,植物油A5经过两次冷冻结晶,从30~40℃降到10~20℃再降到5~10℃,冷冻结晶降温过程温度下降缓慢,故此结晶速度缓慢稳定,结晶期间不会出现高剪切效应和湍流效应,并且结晶晶粒大,晶粒稳定。

当冷冻结晶装置E2上的温度计TE6显示5~10℃,结晶、养晶完成,自控调节阀门F-3打开,观察温度表TE7的温度,此时应为5~10℃,启动过滤泵P1,让结晶养晶后的5~10℃的植物油A6进入过滤机V进行过滤除去蜡晶体,此时晶粒大、结构稳定、容易过滤。过滤后的植物油进入储油罐V中暂存成为最终脱蜡油C1。

当储油罐V植物油液位足够时,打开阀门Y-7,微电脑控制打开自控调节阀F-4,启动输油泵P2,让最终脱蜡油C1进入冷冻结晶装置D盘管中,作为冷源与植物油A3进行热交换,通过冷冻结晶装置D上面的温度显示TIC-D反馈回来的信息和植物油结晶情况来自动调整自控调节阀F-4的开度大小,调整低温脱蜡油进入的流速,保证植物油在冷冻结晶装置D中的结晶效果,打开阀门Y-8,Y-9,Y-10,Y-11,此时观察低温脱蜡油出口管道上的温度表TE8,应为25~30℃,25~30℃的脱蜡油C2再通过油-油换热器B2和80℃~90℃的待脱蜡植物油A2热交换,根据油-油换热器B2出口管道上的温度表TE9来观察热交换效果,当TE9达到75℃~80℃时,打开阀门Z-1,Z-2,脱蜡油C3再经汽-油换热器B3和饱和蒸汽加热,当汽-油换热器B3出口管道上的温度表TE9达到105~115℃时,去下一道工序,此时脱蜡工序和下一道工序一直连续生产。

冷冻结晶装置D内设有盘管和异形搅拌浆,盘管面积足够大,以保证足够的处理量和结晶效果,盘管围绕冷冻结晶罐内壁呈空心状的蛇形排列,异形搅拌桨位于盘管内部,且搅拌桨的变频电机与微处理器电连接,冷冻结晶罐上还设有液位计和溢流装置,溢流装置利用连通器的原理在进油液位达到设定高度后,自动溢流至下一结晶罐,所述冷冻结晶装置的进液管道和盘管进液管道的阀门上均设有自控调节阀,所述自控调节阀与微处理器电连接,冷冻结晶装置上还设有温度显示,所述温度显示器与微处理器电连接,当冷冻水温度超过设定值后,由微处理器通过设定的程序来调节低温冷冻水自控调节阀门和进植物油自控调节阀门的刻度大小,从而保证在整个养晶期间内冷却曲线的平滑。

- 一种在油脂脱蜡分提过程中节能降耗的工艺

- 一种油脂脱蜡分提节能系统