一种花椒油提取装置

文献发布时间:2023-06-19 19:20:08

技术领域

本申请涉及调味品生产技术领域,具体公开了一种花椒油提取装置。

背景技术

花椒作为中国一种常见的调味料,因其麻辣而备受川菜、湘菜等菜系的喜欢。花椒在市场上主要以三种方式呈现:未经加工的花椒粒、经过对花椒粒粗加工得到的花椒粉末以及通过对花椒进行提取获得的花椒油调味油产品。其中,花椒油由花椒果皮中富含的芳香油进行提取,因其气味芳香、风味独特且富含不饱和脂肪酸,是家中以及菜肴中常用的调味品。

对于花椒油的提取主要包括以下三种方法:水蒸气蒸馏法、压榨法和挥发性溶剂浸提法。

对于使用水蒸气蒸馏法进行花椒油的提取已经逐渐被淘汰。而挥发性溶剂浸提法则是通过有机溶剂萃取法或超临界二氧化碳萃取法进行制备。

对于压榨法进行花椒油的提取,主要以油溶法,也即油浸法、油淋法为主,是生产花椒油的传统方法,其工艺步骤如下:将食用植物油放在容器内,并对容器进行加热,使食用植物油升温,将花椒直接放入热的食用植物油中加盖密封,或者将花椒盛入孔径小于花椒直径的容器中,将热的食物植物油徐徐淋入容器中,炸出其香味,使有效成分溶入油中,即得花椒油。

其中,对于采用压榨法制备的花椒油,通常还在制备前对花椒进行烘干以及碾碎的操作,这样能保证对花椒进行完全的萃取。但是,无论是对于油浸法还是油淋法,最终制得的花生油始终是会留在容器内,在提取完毕后,需要先将花椒取出后,再将花椒油倒出或者盛出至存储容器内。但是,由于花椒油温度很高,在进行花椒油转移的过程中,极易发生花椒油的飞溅或迸射,而烫伤操作人员,存在安全隐患。

因此,发明人有鉴于此,提供了一种花椒油提取装置,以便解决上述问题。

发明内容

本发明的目的在于解决传统的花椒油提取工艺中,在对提取完毕的花椒油进行盛出时,容易溅出而导致操作人员烫伤的问题。

为了达到上述目的,本发明的基础方案提供一种花椒油提取装置,包括用于提取花椒油的容器、用于输油的漏油组件和用于加热容器的支撑台;

容器顶端滑动连接有若干可相互闭合的第二挡板;

漏油组件包括漏油管、周向设于漏油管上并与漏油管内腔连通的输油孔、周向设于漏油管内腔并用于输油的漏油器和用于驱动漏油器的驱动电机,容器底端设有用于安装漏油管并固定漏油管的通孔,输油孔均设于通孔上方,且最底端的输油孔与容器底端端面持平;

漏油管顶端固接有封堵器,漏油管底端设有用于安装驱动电机的隔板,隔板上设有若干扇形孔;

漏油器包括若干周向设置在漏油管内的输油盒和若干与输油盒连通并分别与输油孔滑动连接的输油管,输油管上均设有若干进油孔,输油管末端还均设有用于封闭输油孔的啮合台,驱动电机输出轴同轴连接有转轴,转轴与输油盒之间均设有用于控制输油管运动状态的传动件,输油盒底端设有出油孔,出油孔连通有输油管道。

进一步,所述支撑台内设有用于容纳容器的空腔、用于固定容器的下定位板和用于加热容器的加热管件,加热管件包括设于容器外侧的环面加热管和设于容器底部的平面加热管,支撑台顶端还滑动连接有若干可相互闭合的第一挡板。

进一步,所述第二挡板与第一挡板滑动连接。

进一步,所述容器内还设有若干依次相连并用于分离花椒碎渣的过滤件。

进一步,所述过滤件均包括第二滤板、分别滑动连接在第二滤板两侧的第一滤板和用于分别支撑第一滤板的支撑杆,相邻支撑杆之间固接有第三滤板,容器底端设有供支撑杆滑动的第一滤槽。

进一步,所述第一滤板顶端均设有三角台,三角台的斜面均朝向漏油组件,第二挡板底端均设有用于拨动三角台的拨块。

进一步,所述传动件包括同轴连接在转轴上的主动盘、分别固接在输油盒内侧的从动板和周向设于主动盘上并用于连接从动板的连接板,连接板两端分别和主动盘和从动板转动连接。

进一步,所述输油盒和输油管道之间还连通有用于过滤花椒油的滤油管。

进一步,所述滤油管一端设有与输油盒的出油孔连通的进油口,另一端设有与输油管道连通的出油口,且滤油管内设有用于过滤花椒油的滤油环。

进一步,所述滤油环设有两层,从内至外分别为内层环和外层环,内层环包裹进油口,外层环包裹内层环,内层环上设有若干用于分离花椒碎渣的第一滤槽和设于第一滤槽底端并用于存储花椒碎渣的第一渣腔,外层环上设有若干用于分离花椒碎渣的第二滤槽和设于第二滤槽底端并用于粗才能花椒碎渣的第二渣腔,第一滤槽直径小于花椒颗粒直径的平均直径,第二滤槽的直径小于第一滤槽的直径。

本基础方案的原理及效果在于:

1、在将容器安装进入支撑台内后,向内推动第一挡板封闭支撑台,此时支撑台内的环面加热管包裹住容器的四周,平面加热管针对容器底部。在容器内注入食用油后,通过环面加热管和平面加热管可实现包裹式加热,对加热温度以及热源均能做到准确的把控,保证容器内食用油温度合格。

2、在容器注入食用油之前,需确保输油管位于输油孔内,且输油管末端封闭输油孔,当输油管未封闭输油孔时,则启动驱动电机,转动转轴,因输油管与输油孔之间为滑动连接关系,故输油管和输油盒只能沿输油孔方向进行滑动,故在转轴转动时,通过传动件的联动关系,可拉动输油盒和输油管向内滑动,或推动输油盒和输油管向外滑动,此时,为控制输油盒及输油管向内滑动,输油管末端封闭输油孔后,向容器内注入食用油并加热,以此方式来保证食用油在加热以及提取花椒油的过程中,不会流入至漏油组件内,导致提取花椒油不纯。

3、在将容器内食用油温度加热到预定值后,将研磨好的花椒碎粒置入容器内,并向内推动第二挡板关闭容器,待花椒碎粒在食用油内通过油浸法进行提取,提取至预定时间后,开启第二挡板,将花椒碎渣捞出。

4、之后启动驱动电机,通过转轴的转动,向外滑动输油盒和输油管,使输油管上的进油孔露出并置入进容器内提取完毕的花椒油内,此时花椒油将从进油孔进入至输油管,并流入输油盒内,进而通过输油管道排出至另外的存储容器中,完成花椒油的存储以及转出。

5、本发明可通过设置的过滤件自行对花椒碎渣实现分离,通过向外拉动第二挡板来使拨块拨动三角台,带动三角台以及第一滤板向后移动,在移动的过程中,第一滤板两侧的第二滤板分别由支撑杆带动至第一滤槽内滑动,缓缓展开,同时,由相邻支撑杆之间的第三滤板可共同封闭并分隔花椒油中的花椒碎渣,并将花椒碎渣带入至远离漏油组件一侧的容器内。

6、同时,在本发明中,还可在输油盒的底端安装一个滤油管,通过设置在滤油管中的滤油环来对运输的花椒油进行过滤,提纯,防止输送的花椒油中含有花椒碎渣,通过直径依次减小的第一滤槽和第二滤槽来完成过滤分隔的目的。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

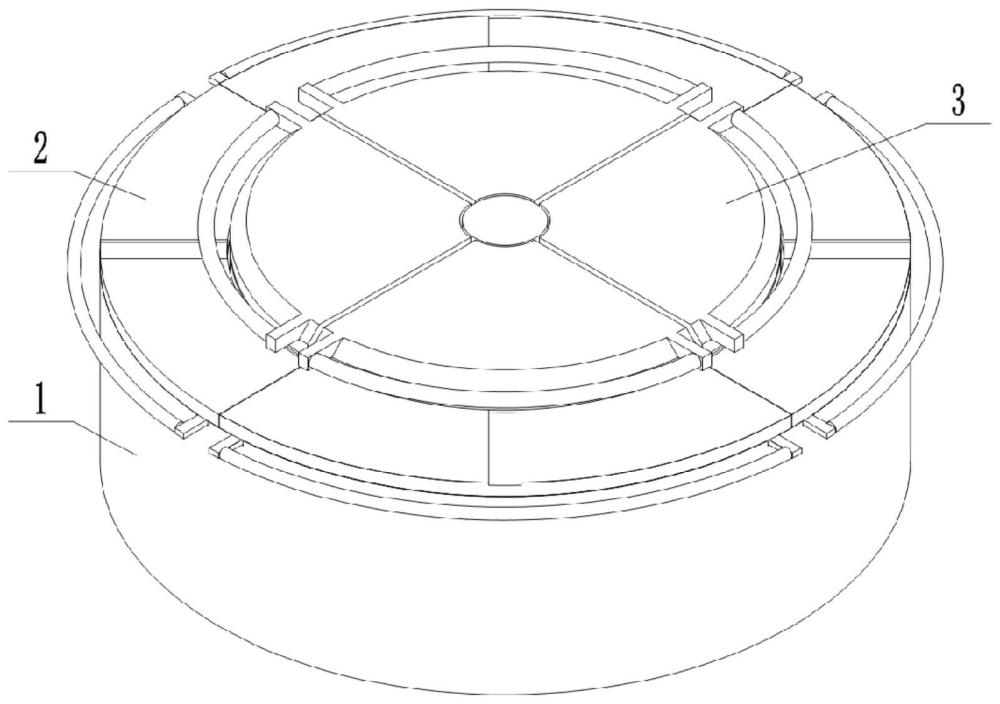

图1示出了本申请实施例提出的一种花椒油提取装置的示意图;

图2示出了本申请实施例提出的一种花椒油提取装置的支撑台内腔的示意图;

图3示出了本申请实施例提出的一种花椒油提取装置的过滤件的示意图;

图4示出了本申请实施例提出的一种花椒油提取装置的支撑台内腔的示意图;

图5示出了本申请实施例提出的一种花椒油提取装置的漏油器的示意图;

图6示出了本申请实施例提出的一种花椒油提取装置的漏油器的剖视图;

图7示出了本申请实施例提出的一种花椒油提取装置的漏油器的示意图。

具体实施方式

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

说明书附图中的附图标记包括:支撑台1、第一挡板2、第二挡板3、容器4、漏油管5、输油管6、环面加热管7、驱动电机8、隔热板9、环台10、上定位板11、隔板12、平面加热管13、内夹板14、第二滤板15、输油盒16、凸台17、转轴18、连接板19、滤油管20、内层环21、外层环22。

一种花椒油提取装置,实施例一如图1所示:

包括一个可用于加热的支撑台1和一个安装在支撑台1内并用于存放并提取花椒油的容器4。容器4在不使用时或需要清理时可从支撑台1内取出。且容器4内安装有一个漏油组件。

如图1和图2所示,支撑台1为一个圆柱管。在支撑台1的顶端端面,周向开有四组滑槽,支撑台1的底端端面可放置在地面上,也可放置在任意底座上。在支撑台1靠近底端一段,安装有一块与支撑台1内壁贴合的隔热板9,在隔热板9上方的支撑台1内壁上,周向安装有四块下定位板,下定位板上均开有一个螺栓孔。

在支撑台1的顶端端面,周向等距开有四组导向槽组,每组导向槽均包括两道相邻且相互平行的第一导向槽,且相邻的导向槽组之间的第一导向槽的延长线方向均相互垂直。

如图1所示,在支撑台1的上端面,分别安装有一块第一挡板2。第一挡板2均为扇形挡板,且在本实施例中,每块第一挡板2的角度均为90°,且在第一挡板2合并时,留有供容器4露出的空间。在第一挡板2的内底面,均分别一体成型有两道可分别在第一导向槽内滑动的第一导轨。在第一挡板2的外侧两端,还分别向外延伸有一块第一定位板,在两块第一定位板之间,焊接有一根弧形的把手。通过拉动或推动把手,可通过第一导轨和第一导向槽的滑动连接关系,来向外拖动或向内推动第一挡板2。

如图2和图4所示,容器4为一个圆柱桶,但在圆柱桶的底端外壁,一提他成型有一块环台10,环台10上周向开有四个螺栓孔,在进行容器4的安装时,环台10放置在下定位板上,且环台10和下定位板上的螺栓孔相对放置。

对于将容器4放置入台内之前,需向外拖动第一挡板2,露出支撑台1内腔。且在本实施例中,如图4所示,在隔热板9和下定位板之间,安装有一圈平面加热管13,在下定位板上方的容器4外壁与支撑台1内壁之间也安装有一圈环面加热管7。在本实施例中,平面加热管13和环面加热管7采用电热管,并连接有控制器,通过控制即可自由控制加热管的温度,进而准确控制支撑台1内部温度与容器4及容器4内存储液的温度。其中,上层的加热管分为四组,并穿过并放置在下定位板上进行连接,为了进一步固定上层的加热管,在环台10上还安装有四块上定位板11,上定位板11与下定位板位置相对,且均开有一个螺栓孔,上定位板11、环台10和下定位板之间通过螺栓穿过螺栓孔来进行定位安装。在容器4放进置入台并安装好后,向内推动四块第一挡板2,使第一挡板2内壁与容器4外壁相抵即可封闭支撑台1。

如图2所示,容器4内开有一个用于安装漏油组件的通孔,且漏油组件向下延伸,在隔热板9上也开有一个供漏油组件通过的通孔。

在容器4的顶端,还安装有一个用于封闭容器4的盖子。如图1所示,在每块第一挡板2的端面,均开有一道第二滑槽,第二滑槽与第一挡板2的滑移方向相同。盖子由四块第二挡板3组成,第二挡板3分别安装在第一挡板2上端面,且第二挡板3上均一体成型有一根可在第二滑槽内滑动的第二导轨。第二挡板3通过与第一挡板2的滑动来进行展开或合并,在合并时,能封闭容器4顶端。且第二挡板3也可单独安装在容器4上,并封闭容器4顶端。且在第二挡板3外侧,也分别安装有一根弧形的把手。

如图5和图6所示,漏油组件包括一根漏油管5、一个安装在漏油管5顶端的封堵器、一组安装在漏油管5内的漏油器和安装在漏油管5底端并用于驱动漏油器的驱动电机8。

封堵器安装在漏油管5顶端并封闭漏油管5,且封堵器伸出容器4,并位于四块闭合的第二挡板3之间,用于配合第二挡板3封闭容器4。

漏油管5通过容器4和隔热板9上的通孔进行安装固定,在漏油管5底端通过螺栓安装有一块隔板12,驱动电机8安装在隔板12下方。隔板12上开有一个供驱动电机8输出轴露出的转孔,隔板12上还开有四个扇形孔。驱动电机8的输出轴同轴连接有一根转轴18。

漏油管5位于容器4内一段周向开有四组均与内腔连通的六个输油孔。且每组输油孔均沿竖直方向分布。在输油孔的外端,与漏油管5外壁之间均开有倒角。漏油管5位于容器4内一段的内腔一体成型有四块扇形的凸台17,凸台17均分别设置在相邻两组输油孔之间,且四块凸台17之间留有轴孔,相邻凸台17之间也留有缝隙。转轴18伸入轴孔内,并可在轴孔内转动。

如图5和图6所示,漏油器包括四个输油盒16和分别安装在输油盒16上的六根输油管6。输油管6均与输油盒16的内腔连通,且在输油管6远离输油盒16一端还均一体成型有一块啮合台。啮合台的直径与输油孔上的倒角直径相等,且啮合台能封闭输油孔上的倒角。在输油管6上还均周向开有四组均与输油管6内部连通的进油孔。

输油盒16安装在两块相邻的凸台17之间,且可在凸台17之间进行水平方向的滑动。输油管6均分别安装在输油孔内,还可随着输油盒16的移动而在输油孔内移动,且输油管6的外壁与输油孔的内壁相贴合,采用过盈配合。输油管6端部的啮合台,可支出输油孔并置入进容器4内,也可与输油孔端部的倒角相啮合,从而密闭输油孔。输油管6上的进油孔可完全伸出输油孔并置入进容器4内腔中。且最低端的输油孔位于漏油管5位于容器4内的最底端,最底端的输油管6位于容器4内的最底端。

在输油盒16的底端,开有一个与内腔连通的出油孔。在输油盒16的两侧,还分别一体成型有两道滑块,滑块沿水平方向设置。在每一个输油盒16的两侧凸台17上,均开有两道滑槽,滑块可分别置入进滑槽内并可在滑槽内滑动。

凸台17之间安装输油盒16的缝隙与轴孔相通。在输油盒16的内侧还均一体成型有一块从动板,在转轴18上同轴连接有一块主动盘。在主动盘上,周向等距开有四个定位孔,在从动板上,也均开有一个定位孔。定位孔内均通过卡销与卡键连接有一根定位轴,在从动板和主动盘之间,均分别安装有两块连接板19,连接板19分别安装在同侧的从动板和主动盘的上下两侧,且均开有一个用于安装定位轴的连接孔。且定位轴可在连接孔内转动。

通过安装主动盘、从动板和连接板19,在转轴18进行转动的过程中,会带动主动盘转动,本会带动连接板19转动,但是从动板仅能进行滑动,故在主动盘转动时,连接板19一端转动,另一端仅能拉动或推动从动板。进而带动输油盒16和输油管6向内或向外移动,进而封闭输油孔或向外伸出输油管6而使容器4内的花椒油通过进油孔流入进输油盒16内。

输油盒16的出油孔还均分别连通有一根输油管6道,输油管6道通过漏油管5底端的隔板12上的扇形孔穿出,并连通至一根主管上,通过主管将输油盒16内的油输送进另外的存储容器4内。当然,可在主管上安装一个泵,来增加输油的速度。

本发明使用时,先展开第一挡板2,并将容器4安装进支撑台1内,之后向内推动第一挡板2,使第一挡板2内壁贴合容器4外壁,进而封闭支撑台1(此时第二挡板3可放置在第一挡板2上并随着第一挡板2同步移动,也可在安装完容器4后单独进行第二挡板3的安装);

之后保持第二挡板3的展开状态,并控制驱动电机8转动,使驱动电机8输出轴带动转轴18转动,进而控制安装在转轴18上的主动盘通过连接板19的传动向内拉动从动板,使输油盒16和输油管6向漏油管5内移动,使输油管6末端的啮合台与输油孔端部的倒角啮合,进而封闭输油孔;

之后向容器4内倒入食用油,并开启安装在支撑台1内的加热管,通过对容器4包裹式的加热管进行一个均匀的加热,并可由控制器控制加热管的温度来实时把控容器4内食用油的温度,当温度达到预设值后,将研磨碎的花椒倾倒至容器4内,使其余容器4内的食用油混合,并向内推动第二挡板3,封闭容器4,持续进行花椒油的提取;

当提料至一定时间后,向外推动第二挡板3,将提取完成的花椒碎渣和花椒颗粒从容器4内捞出,使容器4内只保留纯粹的花椒油,之后控制驱动电机8反转,通过转轴18的转动,来带动主动盘通过连接板19的传动向外推动从动板,使输油盒16和输油管6向漏油管5外移动,使输油管6末端的啮合台与输油孔端部的倒角分离,并使输油管6上的进油孔移动至容器4内,此时容器4内提取完毕的花椒油将从进油孔进入至输油管6内,进而流入输油盒16,并通过输油盒16底部的出油孔排入至输油管6道内,再通过主管汇合排入至另外的存储容器4中,完成花椒油的提取以及存储。

实施例二与实施例一的区别仅在于,在容器4内,还安装有四组过滤件,通过过滤件,可在拉动第二挡板3的时候,即可自主分离提取完成的花椒碎渣,使在漏油器工作时,花椒碎渣不会堵住进油孔。

如图3所示,在容器4的内底面,周向开有四组过第一过滤槽体,每组过第一过滤槽体均包括两道过第一滤槽,且过第一滤槽均设置在通孔外侧的容器4内底面,且同一组内的过第一滤槽之间的夹角均相同,并沿同一侧第一挡板2和第二挡板3端部的滑动方向一致。

过滤件包括两根支撑杆、分别安装两根支撑杆顶端内侧和外侧的内夹板14和外夹板、分别安装在内夹板14和外夹板内侧并延伸至容器4内底面的第一滤板和分别安装在两根支撑杆之间并位于内夹板14和外夹板之间的第二滤板15。第二滤板15也延伸至容器4的内底面,且第二滤板15顶端端部安装在一根弧形辊上。

如图3所示,在内夹板14和外夹板内侧,还分别开有用于容纳弧形辊并供弧形辊滑动的容纳槽。在弧形辊的顶端中部还一体成型有一块三角台,三角台的斜面朝向漏油器一侧。且在不同组的相邻支撑杆之间,还安装有第三滤板。

在本实施例中,在第二挡板3的内底面均分别一体成型有用于拨动三角台的拨块。当第二挡板3向外拉动时,拨块将于三角台相抵并带动三角台向外移动,通过三角台的向外移动带动弧形辊移动,此时由于弧形辊两侧的支撑杆由第一滤槽进行限位,故在支撑杆向外滑动的过程中,内夹板14和外夹板将逐渐带动第二滤板15向外展开,而不同组的相邻支撑杆之间的第三滤板将保证在进行花椒碎渣分离的分离率。通过第一滤板、第二滤板15和第三滤板将花椒碎渣隔离在漏油器外侧,在漏油器工作时,不会有花椒碎渣流入进油孔内。

且当第二挡板3滑动至一定距离后,支撑杆将移动至过第一滤槽的末端,此时不可再移动,因此拨块与三角台就分离(分离可在最初投放花椒碎渣时,分离后可将花椒碎渣投入至过滤件与容器4内壁之间,而在漏油以及排油的过程中,第二挡板3仅需带动三角台移动至末端即可,不需分离也不能分离,需保证在排油工作时,过滤件不会发生移动),回推第二挡板3,第二挡板3上的拨块将带动三角台的直角边向内移动。

在实施例一和实施例2中的输油盒16下方,还可均连接有一根滤油管20,通过滤油管20对输送的花椒油进行过滤,防止待存储的花椒油内还含有花椒碎渣。

滤油管20两端分别设有与内腔连通的进油口和出油口,其中,进油口与输油盒16的出油孔连通,出油口与输油管6道连通。在滤油管20内,从内至外设置有两层滤油环,分别为内层环21和外层环22,内层环21与进油口相通,且内层环21底端焊接有带有第一滤孔的底板,在内层环21侧壁周向开设有若干第一滤槽,第一滤槽的宽度与第一滤孔的直径相同,且均小于花椒颗粒的平均直径。在本实施例中,在底板与内层环21底端之间留有部分空腔,空腔顶部安装有一块挡渣板,挡渣板上周向开有与第一滤槽分别连通的过渣孔,过渣孔直径远大于第一滤槽和第一滤孔的直径。

外层环22套设在内层环21外侧,也均安装有带第二滤孔的底板和第二滤槽,且第二滤孔和第二滤槽的直径和宽度均小于第一滤孔和第一滤槽的直径和宽度。同时,在外层环22内也安装有挡渣板,挡渣板上也均设置有过渣孔,且过渣孔的直径也远大于第二滤槽和第二滤孔的直径。

花椒油液从输油盒16的出油孔排入至滤油管20的进油口后,花椒油会裹挟部分渣体流入内层环21内,在花椒油向下排入的过程中,所裹挟的部分体积较大的渣体会被内层环21上的第一滤槽和第一滤孔所分隔,不能被花椒油带出,而随着后续花椒油的持续流入,所附着在第一滤槽上的渣体将会被向下代入至挡渣板下方进行存储;当花椒油流入外层环22内时,所裹挟的部分体积更小的渣体则会被第二滤槽和第二滤孔所隔离,进而存储在外层环22的挡渣板下方,实现对花椒油的过滤,过滤完成的花椒油则会通过滤油管20的出油口流入至输油管6道内。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种高提取率的樟油提取装置

- 一种金属夹杂物集成提取装置及提取方法

- 一种糠醛残液内含醛的提取装置及提取工艺

- 一种中药自动化提取分离装置及提取分离方法及其应用

- 一种芍药籽油的提取装置及其提取方法

- 一种花椒油提取加工用提取罐

- 一种花椒油提取加工用提取罐