一种反应堆压力容器的辅助安装组件及安装方法

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及反应堆压力容器的安装领域,尤其涉及一种反应堆压力容器的辅助安装组件及安装方法。

背景技术

钍基熔盐堆核能系统(Thorium Molten Salt Reactor Nuclear Energy System,TMSR)是第四代反应堆核能系统的六种候选堆型之一。TMSR使用钍基核燃料,以氟化盐为冷却剂,将天然核燃料和可转化核燃料熔融于高温氟化盐中,携带核燃料在反应堆内部和外部进行循环,可在常压下工作,无需常规压水堆的复杂高压系统,适合建成紧凑、轻量化和低成本的小型模块化反应堆。地球地层中钍的储量较高,我国目前已探明的钍蕴藏量在30万吨以上,钍元素安全廉价,反应后产生的放射性核废料是传统核电站的千分之一。氟化盐作为冷却剂,不需要大量水/重水,因此无需耗费大量水资源,对核电站的选址要求更低,在缺水的地方也可建造和运行。

中科院于2011年部署了战略性先导科技专项(A类)“未来先进核裂变能——钍基熔盐堆核能系统(TMSR)”,计划用20年左右的时间,在国际上首先实现钍基熔盐堆的应用。目前已在甘肃省武威市民勤红砂岗工业集聚区,建设1台2MWt液态燃料钍基熔盐实验堆,其核岛反应堆压力容器为“上挂式”结构,该反应堆压力容器直径约2.37m,外形为上下椭球形封头结构,高3.8m,筒体壁厚30mm。压力容器内部构件主要由石墨陶瓷部件、钢制压紧部件、下部金属支撑件、热交换器、控制捧抽插管束、燃料管道组成。压力容器安装总重量约47t。

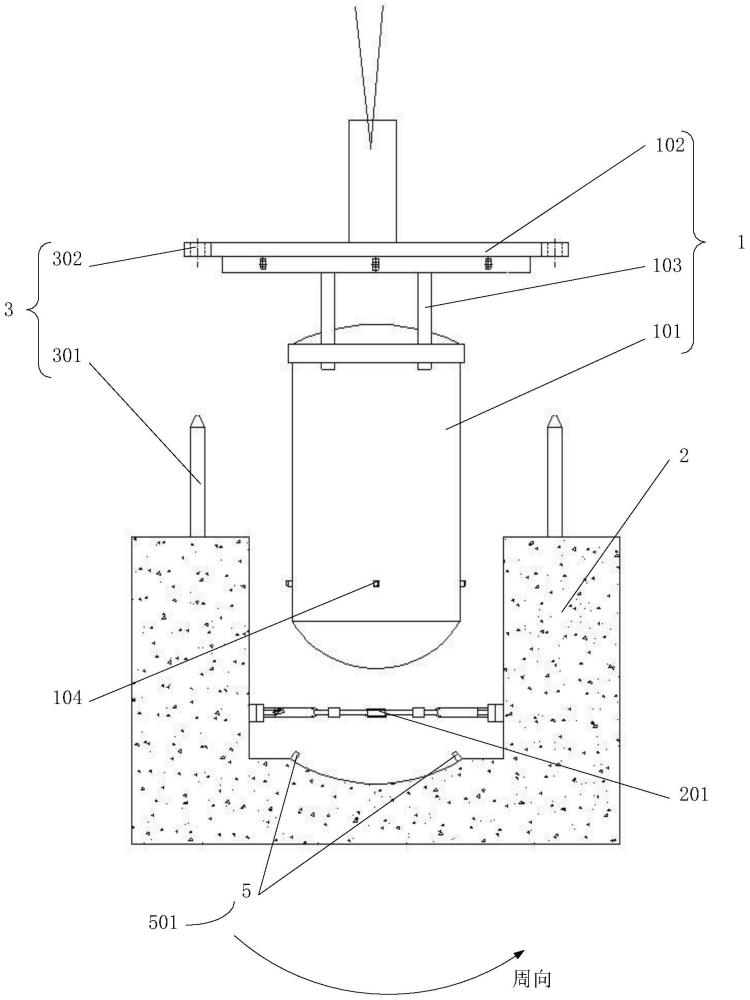

参考图1所示,常规压水堆核岛反应堆压力容器安装技术主要为,在压力容器100吊装就位前,先在安装房间200墙壁上安装压力容器筒体保温层300,接着安装压力容器100的支承环400,然后在核岛厂房外利用大型履带吊车或龙门吊、环吊吊装压力容器100就位在支承环400上,经安装调整满足位置、标高、水平度等要求后,安装压力容器底部、管嘴区保温层等部件。

核岛“上挂式”反应堆压力容器主要设计为用吊车将压力容器一体结构吊装就位,在安装时,水平度要求高、配合间隙小、安装空间窄、监控难度大。

发明内容

本发明的目的是提供一种反应堆压力容器的辅助安装组件。

本发明的另一目的是提供一种反应堆压力容器的安装方法。

根据本发明一方面的一种反应堆压力容器的辅助安装组件,用于辅助所述压力容器安装至安装腔室,所述压力容器包括:压力容器本体,所述压力容器本体的侧壁具有多个本体限制件,所述安装腔室的内壁分布有多个安装腔室限制件,用于与所述多个本体限制件匹配,所述多个安装腔室限制件围成一周向轮廓,所述多个本体限制件位于所述周向轮廓内;圆盘支撑,用于被吊装;以及连接吊杆,连接所述圆盘支撑与所述压力容器本体,所述连接吊杆的一端用于与所述压力容器本体连接,另一端用于与所述圆盘支撑连接;所述辅助安装组件包括:多个导向组件,所述导向组件包括导向柱以及导向套,所述导向柱设置于所述安装腔室的顶部,所述导向套设置于所述圆盘支撑;激光跟踪仪,设置于安装腔室的顶部,所述激光跟踪仪的激光跟踪仪监测标靶设置于所述压力容器本体及所述圆盘支撑,用于动态监测所述多个安装腔室限制件与对应的所述多个本体限制件的配合间隙。

在所述的辅助安装组件的一个或多个具体实施方式中,所述辅助安装组件还包括摄像机,所述摄像机的摄像角度可拍摄每组所述本体限制件与对应的所述安装腔室限制件的配合。

在所述的辅助安装组件的一个或多个具体实施方式中,所述辅助安装组件还包括全站仪,用于设置于所述安装腔室的顶部,所述压力容器本体底部分布有对应所述全站仪的全站仪测量点。

在所述的辅助安装组件的一个或多个具体实施方式中,所述激光跟踪仪通过监控模型动态监控所述配合间隙。

在所述的辅助安装组件的一个或多个具体实施方式中,所述多个导向组件的其中一个导向柱的安装位置相对所述本体限制件的角度偏移。

根据本发明另一方面的一种反应堆压力容器的安装方法,将所述压力容器安装至安装腔室,所述压力容器包括:压力容器本体,所述压力容器本体的侧壁具有多个本体限制件,所述安装腔室的内壁分布有多个安装腔室限制件,用于与所述多个本体限制件匹配,所述多个安装腔室限制件围成一周向轮廓,所述多个本体限制件位于所述周向轮廓内;圆盘支撑,用于被吊装;以及连接吊杆,连接所述圆盘支撑与所述压力容器本体,所述吊杆的一端用于与所述压力容器本体连接,另一端与所述圆盘支撑连接;所述安装方法包括:S1.在所述压力容器位于所述安装腔室顶部吊装下落的阶段,通过设置于所述圆盘支撑的导向套与导向柱配合,使得吊装下落的阶段被导向地下落;S2.在所述压力容器进入所述安装腔室后吊装下落的阶段,通过激光跟踪仪动态监测所述本体限制件与对应的所述安装腔室限制件的配合间隙。

在所述的安装方法的一个或多个具体实施方式中,所述S1还包括,通过全站仪监控所述压力容器本体的底部设置的全站仪测量点,调整所述压力容器本体的方位,使得所述导向套对准所述导向柱。

在所述的安装方法的一个或多个具体实施方式中,所述S2还包括,通过摄像机监控所述本体限制件与对应的所述安装腔室限制件的相对位置。

在所述的安装方法的一个或多个具体实施方式中,所述S2中,所述激光跟踪仪通过动态监控模型监控所述配合间隙,所述监控模型包括:在所述安装腔室限制件用于与所述本体限制件的配合位置面建立测量点,进行数据采集并建立第一3D模型;在所述压力容器上建立测量点,进行数据采集并建立第二3D模型,通过所述第一3D模型、所述第二3D模型配合组对,形成所述监控模型。

在所述的安装方法的一个或多个具体实施方式中,对所述安装腔室限制件用于与所述本体限制件的配合位置面的外部面的前面的测量点进行数据采集,根据采集的数据进行模拟,拟合出安装腔室限制件体系中心线;对所述压力容器的测量点进行数据采集,根据采集的数据进行模拟,拟合出压力容器体系中心线,以所述安装腔室限制件体系中心线与所述压力容器体系中心线为基准对所述第一3D模型、所述第二3D模型进行配合组对,形成所述监控模型。

本发明的有益效果包括但不限于:

通过设置辅助安装组件,可很好的保证压力容器与安装腔室的配合间隙并能在安装过程中对配合间隙进行实时监控,实现压力容器快速、准确、顺利的吊装就位并提高安装的安全性,满足安装钍基熔盐堆核能系统的压力容器安装对于安装精度的严格要求。

附图说明

本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施方式的描述而变得更加明显,在附图中相同的附图标记始终表示相同的特征,需要注意的是,这些附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制,其中:

图1为现有技术的压水堆核岛反应堆压力容器安装结构的示意图;

图2为一实施方式的压力容器进入安装腔室吊装下落的示意图;

图3为一实施方式的安装腔室限制件的示意图;

图4为一实施方式的压力容器未进入安装腔室吊装下落的示意图;

图5为一实施方式的安装腔室限制件与本体限制件的配合位置面的测量点的示意图;

图6为一实施方式的安装腔室限制件与本体限制件的配合位置面的外部面的上面α-1、下面α-2的测量点的示意图;

图7为一实施方式的安装腔室限制件与本体限制件的配合位置面的外部面的左面β-1、右面β-2的测量点的示意图;

图8为一实施方式的安装腔室限制件与本体限制件的配合位置面的外部面的前面γ-1、γ-2的测量点的示意图;

图9A为一实施方式的安装腔室限制件与本体限制件的配合位置面的内部凹面θ-1、θ-2的测量点的示意图;

图9B为一实施方式的安装腔室限制件与本体限制件的配合位置面的内部凹面θ-3的测量点的示意图;

图10为一实施方式的压力容器的测量点的示意图;

图11为一实施方式的第二3D模型的示意图;

图12为一实施方式的压力容器安装至安装腔室的安装方法的示意图。

附图标记:

100-压力容器,200-安装房间,300-保温层,400-支承环;

1-压力容器,106-压力容器体系中心线;

101-压力容器本体,1011-法兰,1012-直段,1013-圆弧段;

102-圆盘支撑;

103-连接吊杆;

104-本体限制件;

105-牵引绳;

2-安装腔室;

201-安装腔室限制件,2011-安装腔室限制件体系中心线;

202-键槽,203-八字形支撑杆;

3-导向组件,301-导向柱,302-导向套;

4-激光跟踪仪,403-激光跟踪仪监测标靶;

401-第一3D模型测量点,402-第二3D模型测量点;

5-摄像机,501-万向高清摄像头;

6-全站仪,601-全站仪测量点。

具体实施方式

现在将详细地参考本发明的各个实施方案,这些实施方案的实例被显示在附图中并描述如下。尽管本发明将与示例性实施方案相结合进行描述,但是应当意识到,本说明书并非旨在将本发明限制为那些示例性实施方案。相反,本发明旨在不但覆盖这些示例性实施方案,而且覆盖可以被包括在由所附权利要求所限定的本发明的精神和范围之内的各种选择形式、修改形式、等效形式及其它实施方案。

在随后的描述中,“顶部”、“周向”、“内”或者其他方位术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。同时,本申请使用了特定词语来描述本申请的实施方式。如“一个实施方式”和/或“一实施方式”意指与本申请至少一个实施方式相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施方式”或“一个实施方式”并不一定是指同一实施方式。此外,本申请的一个或多个实施方式中的某些特征、结构或特点可以进行适当的组合。

本申请中使用了流程图用来说明根据本申请的实施方式的系统所执行的操作。应当理解的是,前面或下面操作不一定按照顺序来精确地执行。也可以将其他操作添加到这些过程中,或从这些过程移除某一步或数步操作。

参考图2结合图3、图4所示,在一个实施方式中,反应堆压力容器辅助安装组件用于辅助压力容器1安装至安装腔室2。压力容器1的具体结构的实例可以是,压力容器1为钍基熔盐堆核能系统的压力容器,包括压力容器本体101、圆盘支撑102、连接吊杆103。

压力容器本体101的侧壁具有多个本体限制件104,安装腔室2的内壁分布有多个安装腔室限制件201,用于与多个本体限制件104匹配,多个安装腔室限制件201围成一周向轮廓,多个本体限制件104位于周向轮廓内。进一步的,在一实施方式中,安装腔室2的内壁下部侧在0°、90°、180°、270°方位设置4个安装腔室限制件201,如图3所示,安装腔室限制件201带有键槽202,每个安装腔室限制件201通过八字形支撑杆203支撑在安装腔室2的内壁结构预埋件上;相应的,压力容器本体101的侧壁在0°、90°、180°、270°方位设置4个本体限制件104。安装时,本体限制件104进入键槽202配合安装。

圆盘支撑102用于被吊装,连接吊杆103连接圆盘支撑102与压力容器本体101,连接吊杆103的一端用于与压力容器本体101连接,另一端用于与圆盘支撑102连接。进一步的,在一实施方式中,压力容器本体101通过连接吊杆103与圆盘支撑102连接为一体。

辅助安装组件的具体结构的实例可以是包括多个导向组件3、激光跟踪仪4。导向组件3包括导向柱301以及导向套302,导向柱301设置于安装腔室2的顶部,导向套302设置于圆盘支撑102,安装时,导向柱301穿入导向套302,引导吊装方位,保障各间隙大小不发生磕碰。激光跟踪仪4,设置于安装腔室2的顶部,激光跟踪仪4的激光跟踪仪监测标靶403设置于压力容器本体101及圆盘支撑102,用于动态监测多个安装腔室限制件201与对应的多个本体限制件104的配合间隙。进一步的,在一实施方式中,参考图4所示,在压力容器本体101与圆盘支撑102的底部各布置1个激光跟踪仪监测标靶403。

压力容器1的筒体距安装腔室2的内壁距离约为800mm,本体限制件104与键槽202单边配合间隙约1mm,各安装间隙都较为狭窄,通过设置辅助安装组件,可很好的保证压力容器与安装腔室的配合间隙并能在安装过程中对配合间隙进行实时监控,实现压力容器快速、准确、顺利的吊装就位并提高安装的安全性,满足安装钍基熔盐堆核能系统的压力容器安装对于安装精度的严格要求。

参考图2所示,在一个实施方式中,辅助安装组件的具体结构的实例还可以是,包括摄像机5,摄像机5的摄像角度可拍摄每组本体限制件104与对应的安装腔室限制件201的配合。进一步的,在一实施方式中,摄像机5选用万向高清摄像头501,在安装腔室2的底部0°、90°、180°、270°位置均布4个万向高清摄像头501,万向高清摄像头501可拆卸的固定在键槽202下方,固定方式可选用电磁力进行固定,便于拆卸,万向高清摄像头501的角度。通过设置摄像机可对压力容器吊装时的各间隙进行有效监控,使得安装过程得到更加准确的监控,保证安装的安全性。

参考图4所示,在一个实施方式中,辅助安装组件的具体结构的实例还可以是包括全站仪6,用于设置于安装腔室2的顶部,压力容器本体101底部分布有对应全站仪6的全站仪测量点601。进一步的,在一实施方式中,在压力容器本体101底部布置1个全站仪测量点601。通过全站仪监控压力容器本体底部的测量点,调整压力容器的方位,完成初步对中,保证吊装的顺利进行,可节省安装时间以及人工成本,提高吊装效率。

参考图2结合图5、图10所示,在一个实施方式中,激光跟踪仪的具体应用的实例可以是,激光跟踪仪4通过监控模型动态监控多个安装腔室限制件201与对应的多个本体限制件104的配合间隙。具体的,监控模型包括:在安装腔室限制件201用于与本体限制件104的配合位置面,建立测量点401,进行数据采集并建立第一3D模型;在压力容器1上建立测量点402,进行数据采集并建立第二3D模型,通过第一3D模型、第二3D模型配合组对,形成监控模型。

进一步的,在一实施方式中,参考图5及图10所示,第一3D模型与第二3D模型具体的构建方法的实例可以是:

在0°、90°、180°、270°方位的安装腔室限制件201用于与本体限制件104的配合位置面建立测量点,每组配合位置面包括内部凹面3个及外部面6个,其中,如图9A及图9B所示,内部凹面3个分别为面θ-1、面θ-2、面θ-3;如图6、图7、图8所示,外部面6个,分别为上面α-1、下面α-2、左面β-1、右面β-2、前面γ-1、γ-2,各面选取4个测量点401,每组配合位置面共计36个测量点401,进行数据采集,然后,根据4组外部前面γ-1、γ-2的共计32个测量点401的数据模拟拟合出安装腔室限制件体系中心线2011,并建立第一3D模型。

如图10所示,在0°、90°、180°、270°方位的压力容器本体限制件104的配合位置面,每组共计5个面,每个面上选取4个点,每组共计20个测量点402。在圆盘支撑102的外圆轮廓面的上、中、下部上以0°位置为参考,每隔45°,建立测量点402,共计24个。在连接吊杆103上、中、下位置处,间隔90°建立测量点402,单根共计12个。在压力容器本体101上建立测量点402,具体的,在的法兰1011侧面上、下部处,以0°位置为参考,每隔45°,建立测量点,共计16个;以本体限制件104的中心位置为基准,将压力容器本体101的直段1012均分成4段,每段的外圆周面上,以0°位置为参考,每隔45°,建立测量点402,并在压力容器本体直段1012与底部圆弧段1013交接处,以0°位置为参考,每隔45°,建立测量点402;在圆弧段1013的中间位置,以0°位置为参考,每隔45°,建立测量点402,并在圆弧段1013底部中心选取1个测量点402,共计49个。然后,根据采集的压力容器1的测量点402的数据,进行模拟拟合出压力容器体系中心线106以及本体限制件104的布置位置,如图11所示,并建立第二3D模型。

以安装腔室限制件体系中心线2011与压力容器体系中心线106为基准对第一3D模型、第二3D模型进行配合组对,形成监控模型。通过监控模型对安装时的配合间隙进行监控,可使安装更精确,保证安装时的安全性,不发生磕碰,使安装顺利进行。

参考图2所示,在一个实施方式中,多个导向组件的具体结构的实例可以是,多个导向组件3的其中一个导向柱301的安装位置相对本体限制件104的角度偏移。具体的,在一实施方式中,辅助安装组件包括2个导向组件3,其中,2个导向柱301分别设置于安装腔室2顶部95°及270°的方向上,对应的导向套302分别设置于圆盘支撑95°及270°方向上。角度偏移的设置导向组件,可有效防止导向组件阻碍激光跟踪仪对本体限制件与安装腔室限制件配合的监控视线,保障监控功能,以及加强对对压力容器0°、180°、270°轴线位置的监控。

参考图12所示,在一个实施方式中,采用上述辅助安装组件将压力容器安装至安装腔室的安装方法的具体步骤包括:

S1.在压力容器104位于安装腔室201顶部吊装下落的阶段,通过设置于圆盘支撑102的导向套302与导向柱301配合,使得吊装下落的阶段被导向地下落;

S2.在压力容器104进入安装腔室201后吊装下落的阶段,通过激光跟踪仪4动态监测本体限制件104与对应的安装腔室限制件201的配合间隙。进一步的,承上所述的,激光跟踪仪4通过监控模型对本体限制件104与对应的键槽202的配合间隙进行动态监控。

采用上述方法可有效保证安装的效率及准确性,并提高安装的安全性。

进一步的,在一实施方式中,开始工作前,建立清洁区,用于对出入人员、工机具、设备进行管控,为吊装的规范操作及安全性提供保障。

进一步的,在一实施方式中,在进行S1之前的准备阶段,先通过如上所述的监控模型,模拟安装过程比较计算出安装时,本体限制件104与对应安装腔室限制件201的键槽202配合的最小间隙,并制定出监控阶段。

然后,根据监控模型模拟安装时的本体限制件104与键槽202的最小配合间隙确定导向柱301与导向套302的配合间隙,制作导向组件3并进行安装。导向组件3的安装方法的具体步骤,包括:

E1:在圆盘支撑102的侧壁上标记出导向套安装标记线;在安装腔室2顶部标记出导向柱安装标记线,并用螺栓固定导向柱301于安装腔室2顶部。

E2:将导向套302吊入导向柱301,就位在临时支撑上,并避开圆盘支撑102的就位位置。

E3:将圆盘支撑102吊装至压力容器1的就位面,调整圆盘支撑102的水平度,直至符合设计要求。

E4:调整导向套302与导向柱301的间隙,使导向套302与导向柱301之间的间隙保持四周均匀,并调整导向套302对齐圆盘支撑102侧壁上的导向套安装标记线。

E5:将导向套302与圆盘支撑102断续焊固定,配做导向套302在圆盘支撑102上的定位螺纹孔,用螺栓紧固导向套302于圆盘支撑102上。

E6:将圆盘支撑102吊装回原位。

E7:进行模拟试验,确保固定于圆盘支撑102上的导向套302可顺利进入导向柱301内,不卡涩。

采用上述方法安装导向组件,可使导向套安装位置十分准确,保证导向套与导向柱的间隙精度符合设计要求,实现顺利导向安装,提高安装的安全性及效率。

导向组件3安装完成后,在安装腔室2底部如上所述的相应位置设置摄像机5,调整摄像机5的角度直至通过摄像机5能有效观察压力容器1安装时本体限制件104与键槽202之间的配合间隙。

接下来,承上所述的,通过连接吊杆103将圆盘支撑102与压力容器本体101连接为一体,具体方法步骤包括:

A1:将圆盘支撑102吊装至压力容器本体101上方,放置在工装支撑上。

A2:检查并清洁压力容器本体101上部0°、90°、180°、270°的方位上开设的吊杆连接孔,将连接吊杆103下端逐一装入孔中。

A3:将连接吊杆103的上端与圆盘支撑102连接但不紧固,调整圆盘支撑102的水平度直至符合设计要求后对连接吊杆103进行紧固,按完全紧固程度的30%、60%、100%分3次紧固。

A4:根据设计要求对圆盘支撑102上表面的水平度进行复测,如不符合要求,根据测量结果,选取合适的标高作为基准,重新调整水平度直至符合设计要求。

A5:剩余连接吊杆103四根为1组,每组均按上述方法进行安装。

采用上述方法对圆盘支撑102、连接吊杆103、压力容器本体101进行连接,可最大限度保证圆盘支撑102的水平度。

连接好圆盘支撑102、连接吊杆103、压力容器本体101之后,参考图4所示,在圆盘支撑102上均布多根牵引绳105,用于调整压力容器1的位置,并根据吊装参数选择合适的吊车对压力容器1进行吊装。在一实施方式中,共布置3根牵引绳105,在圆盘支撑102上每间隔120°设置一根牵引绳,来调整压力容器的方位。三根均布的牵引绳105的末端连线形成三角形的结构,更稳定,更易于对压力容器1的方位及圆盘支撑102的水平度进行调整。

接下来,在如上所述的相应位置设置辅助安装组件中的激光跟踪仪4、全站仪6及激光跟踪仪监测标靶403、全站仪测量点601。对组装好的压力容器1进行清洁检查,经检查确认无误后,缓慢将压力容器1吊起。当圆盘支撑102离开工装支撑面约200mm时,停止起钩,静止约10分钟,检查吊车、吊索具和设备状态以及圆盘支撑102的水平度。确认各部件状态符合标准后,继续吊装,进行S1。

参考图4所示,在一个实施方式中,反应堆压力容器的安装方法中的S1的具体步骤还包括,通过全站仪监控压力容器本体的底部设置的全站仪测量点,调整压力容器本体的方位,使得导向套对准导向柱。具体的,在压力容器1吊装过程中,将压力容器1吊至安装位置上方时,通过全站仪6监控压力容器1底部的全站仪测量点601,并通过牵引绳105调整压力容器1的方位,使压力容器1的轴线与安装腔室2的轴线完成初步对中,缓慢落钩使导向套302套入导向柱301,保证顺利准确的完成对吊装的导向。

参考图2所示,在一个实施方式中,反应堆压力容器的安装方法中的S2的具体步骤还包括,通过摄像机5监控本体限制件104与对应的安装腔室限制件201的相对位置。具体的,在一实施方式中,使用万向摄像头501监控本体限制件104与对应键槽202的初步位置。

进一步的,在一个实施方式中,反应堆压力容器的安装方法中的S2的具体步骤还包括,通过激光跟踪仪4测量压力容器本体101及圆盘支撑102底部的测量点,并利用监控模型实时监控压力容器1的筒体与键槽202的间隙、压力容器1就位轴线与键槽202轴线的位置偏差。压力容器1的筒体与键槽202的间隙、压力容器1就位轴线与键槽202轴线的位置偏差、本体限制件104与键槽202的间隙均为需重点监控的关键吊装区域,保证顺利安装及安装的安全性。确保无设备损伤风险。

进一步的,在一个实施方式中,反应堆压力容器的安装方法中的S2的具体步骤还包括,通过牵引绳105微调压力容器1的方位,使压力容器1与安装腔室2内壁的四周间隙均匀,缓慢将本体限制件104吊装入键槽202内。

当本体限制件104距离键槽202约500mm时,下降速度不得大于0.3m/min。监控吊装载荷变化,当载荷变化瞬间超过设计值时,立即停止下降,查明原因,排除问题后方可继续吊装,保证安装的安全性。

当压力容器1完全就位后,测量圆盘支撑102上表面至就位面之间的距离是否与理论尺寸基本一致,以验证压力容器1已完全就位。

确定完全就位后,拆除吊索具、牵引绳、辅助安装组件。

采用上述安装方法可以实现核岛“上挂式”反应堆压力容器的现场安装,能够规范操作,节约工装制造成本,提高安装效率,确保无设备损伤风险。

综上所述,以上实施方式介绍的一种反应堆压力容器的辅助安装组件及安装方法的有益效果包括但不限于以下之一或组合:

1.通过设置辅助安装组件,可很好的保证压力容器与安装腔室的配合间隙并能在安装过程中对配合间隙进行实时监控,实现压力容器快速、准确、顺利的吊装就位并提高安装的安全性,满足安装钍基熔盐堆核能系统的压力容器安装对于安装精度的严格要求。

2.角度偏移的设置导向组件,可有效防止导向组件阻碍激光跟踪仪对本体限制件与安装腔室限制件配合的监控视线,保障监控功能以及加强对压力容器0°、180°、270°轴线位置的监控。

3.通过设置摄像机可对压力容器吊装时的各间隙进行有效监控,使得安装过程得到更加准确的监控,保证安装的安全性。

4.通过全站仪监控压力容器本体底部的测量点,调整压力容器的方位,完成初步对中,保证吊装的顺利进行,可节省安装时间以及人工成本,提高吊装效率。

5.采用上述安装方法可以实现核岛“上挂式”反应堆压力容器的现场安装,能够规范操作,节约工装制造成本,提高安装效率,确保无设备损伤风险。

本发明虽然以较佳实施方式公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施方式所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。