一种核电厂安全系统配置系统

文献发布时间:2024-01-17 01:15:20

技术领域

本申请属于核电厂安全设计技术领域,具体涉及一种核电厂安全系统配置方案。

背景技术

核电厂在设计过程中,必须坚持和确保安全第一的设计原则,以确保反应堆在所有的情况下,都能有效控制堆芯反应性、排出堆芯余热和确保包容放射性核素不向外释放等3项基本功能,而安全系统是反应堆确保安全的核心系统,安全系统直接决定了核电厂缓解事故的能力,以及事故下反应堆的安全水平。

在压水堆核电厂的设计方面,随着人们对核安全的要求的不断提高,安全系统的设计从单一逐渐变得复杂,核电厂采取了纵深防御的理念和各种专设安全措施来确保核电厂的安全。其中,二代和二代改进型核电厂普遍采用能动型的安全系统,需要大量的泵、阀门、管道、水箱、热交换器等设备,并且同时要求配备安全级的应急电源(应急柴油发电机组)供电系统才能实现其安全功能。另外一种安全系统的设计思路是采用非能动理念,利用自然界固有的物理特性来保障安全:利用物质的重力,流体的自然对流、扩散、蒸发、冷凝等原理在事故后带走堆芯余热。按照这一思路,既能简化系统、减少设备和部件,提高核电厂的经济性;又能简化运行操作,降低人因失误发生的可能性,从整体上提高核电厂在事故下的安全性。

发明内容

本申请的目的是提供一种核电厂安全系统配置系统,解决安全系统的设计复杂的问题,在平衡经济型和安全性的基础上,简化了安全系统的配置,同时确保核电厂在任何情况下的安全性。

实现本申请目的的技术方案:

本申请实施例提供的一种核电厂安全系统配置系统,所述系统,包括:用于应对设计基准事故的非能动应急堆芯冷却系统(ECCS)、二次侧非能动余热排出系统(PRS)、非能动安全壳冷却系统(PCS);

非能动应急堆芯冷却系统采用安全壳内的全非能动配置方案,包括两个子系列,每个子系列包括全压补水箱、安注箱、自动卸压系统(ADS)、高位重力注水箱;

其中,全压补水箱的入口管从主泵出口引出,出口连接直接注入(DVI)管线,安注箱的出口连接在直接注入管线上,高位重力注水箱通过管道与直接注入管线连接;自动卸压系统设置有4级,其中1-3级从稳压器顶部引出,通过相应的管道和1-3级ADS阀门连接到高位重力注水箱的水中,而第4级从热段引出,通过4级ADS阀门实现安全壳内的对空排放;

二次侧非能动余热排出系统采用蒸汽发生器二次侧布置方案,每个蒸汽发生器对应非能动余热排出系统的一个系列,每个系列包括应急余热排出冷却器、事故冷却水箱;

非能动安全壳冷却系统包括安全壳内的PCS换热器和安全壳外冷却水箱组成,其中安全壳外的冷却水箱与PRS水箱实现共用。

可选的,全压补水箱、安注箱、高位重力注水箱与直接注入管线连接时均设有出口隔离阀。

可选的,非能动应急堆芯冷却系统用于在发生设计基准事故下,为堆芯提供应急冷却、应急补水和硼化、安全注射功能;当发生设计基准事故时,安注信号触发后,全压补水箱隔离阀开启,进行全压低流量注入;当全压补水箱水位低时1-3级ADS阀门依次触发,进行系统降压,随着系统压力降低,安注箱在系统压力降低到某一定值时投入运行,进行大流量的注入,在事故后期,4级ADS阀门开启,高位重力注水箱中的水注入堆芯,当高位重力注水箱注水结束时压力容器进出口接管嘴及以下部分浸泡在水中,通过自然循环的方式进行堆芯热量的带出。

可选的,二次侧非能动余热排出系统作为专设安全设施,执行事故后导出堆芯余热的功能;当PRS运行信号触发后,PRS隔离阀开启,通过自然循环的方式进行运行,蒸汽发生器中产生的蒸汽通过PRS换热器冷凝后通过给水管线再次注入蒸汽发生器,通过蒸汽发生器实现堆芯能量的带出。

可选的,非能动安全壳冷却系统作为应对设计基准事故的专设安全设施之一,应对事故后安全壳热量的带出;当安全壳压力、温度升高时,PCS系统根据信号自动触发运行,PCS换热器中的水被安全壳空气加热,在密度差的驱动下进入冷却水箱,冷却水箱中的冷水流入安全壳内的PCS换热器中再次被加热,从而以自然循环的方式进行安全壳的冷却。

可选的,所述系统,还包括:用于正常运行或设计扩展工况的事故应对和后果缓解的正常余热排出系统(RNS)、安全壳喷淋系统(CPS)、启动给水系统和非能动堆腔冷却系统;

正常余热排出系统与安全壳喷淋系统合并,实现泵和换热器的共用,其入口分别为高位重力注水箱、安全壳地坑和热段,其出口分别为安全壳喷淋管和冷段或直接注入管线;

非能动堆腔冷却系统包括压力容器外保温层流道和相应的管道,用于严重事故后压力容器冷却,保证堆芯熔融物滞留在压力容器内;

启动给水系统包括了给水泵、给水箱以及必要的管道和阀门。

可选的,正常余热排出系统和安全壳喷淋系统作为应对设计扩展工况的应对措施,具有正常余热排出、低压安注和安全壳喷淋功能;

当执行正常余热排出功能时,从热管段到余热排出泵的阀门开启,泵和换热器开始运行,主管道热段的冷却剂在换热器中冷却后返回到冷段或直接注入管线;当执行低压安注功能时,系统将高位重力注水箱中的冷水经过泵后从直接注入管线注入反应堆冷却剂系统,实现低压安注;当执行安全壳喷淋功能时,泵从高位重力注水箱抽水,经过管道和阀门从喷淋头进行喷淋,或从地坑中抽水,经过泵和换热器后,在经过管道和阀门从喷淋头进行喷淋。

可选的,非能动堆腔冷却系统作为应对严重事故的措施之一,用于进行压力容器外壁面的冷却,从而实现压力容器内的熔融物滞留;当需要非能动堆腔冷却系统运行时,高位重力注水箱中的水通过注入管注入地坑并逐步完成淹没,在此过程中地坑内水从保温层底部保温层流道的流水孔进入保温层,并在流道内被压力容器外壁加热为蒸汽从保温层流道出口排出,当完成淹没后,保温层流道中的水通过压力容器外壁面加热后从上部流回地坑,通过自然循环方式实现压力容器壁面的冷却,保证压力容器不被堆芯熔融物熔穿,从而将熔融物滞留在压力容器。

可选的,启动给水系统作为设计扩展工况的应对措施之一,执行核电厂启停堆过程中的蒸汽发生器给水和事故后的蒸汽发生器给水功能。

可选的,高位重力注水箱设置于安全壳内或者安全壳外;当放置在安全壳外部时,高位重力注水箱顶部与安全壳通过压力平衡管连通,同时高位重力注水箱不在与1-3级ADS卸压系统相连。

本申请的有益技术效果在于:

本申请实施例提供的一种核电厂安全系统配置系统,采用了全非能动的应急堆芯冷却系统、二次侧非能动余热排出系统、非能动安全壳冷却系统来应对设计基准事故,同时为了应对设计扩展工况,增设了能动的启动给水系统、安全壳喷淋系统、余热排出系统和非能动堆腔冷却系统。大量的非能动系统的配置,充分利用了自然循环、重力等非能动特性,极大提高了核电厂的安全性和可靠性,同时非能动安全系统设计中通过取消能动设备、取消外部动力源、减少安全支持系统、取消安全级的应急柴油发电机组等措施,简化系统的设计、建造、运行和维护,在确保安全性的同时进一步提高机组经济性。

附图说明

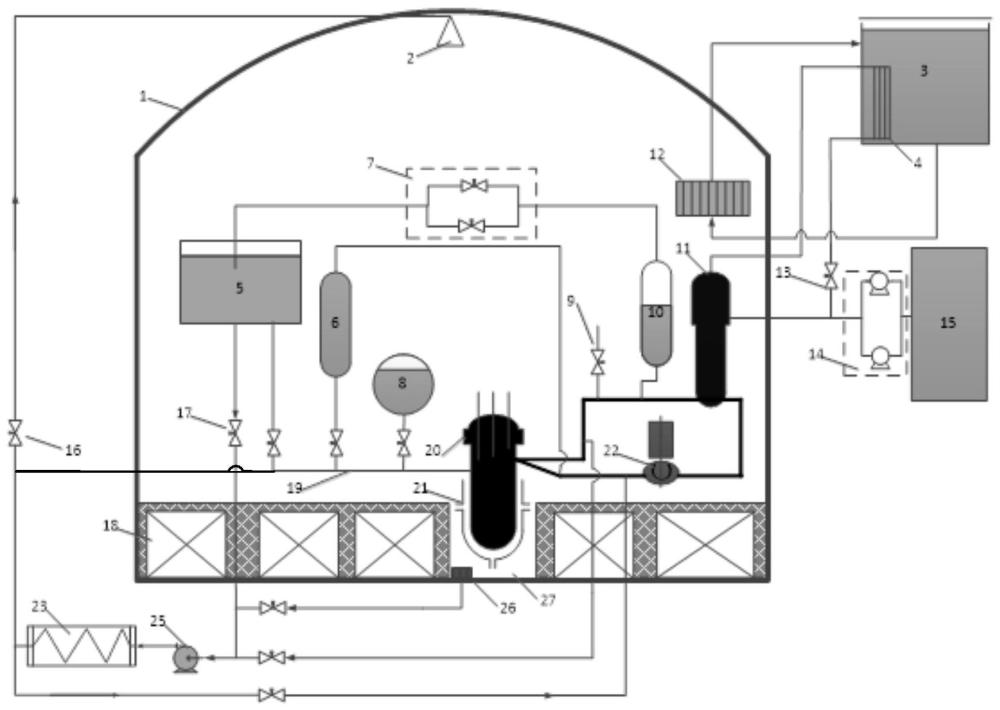

图1为本申请实施例提供的一种核电厂安全系统配置系统的结构示意图。

图中:

1:安全壳;2:喷淋头;3:冷却水箱;4:PRS换热器;5:高位重力注水箱;6:全压补水箱;7:1-3级ADS阀门;8:安注箱;9:4级ADS阀门;10:稳压器;11:蒸汽发生器;12:PCS换热器;13:PRS隔离阀;14:启动给水泵;15:启动给水箱;16:安喷系统阀门;17:重力注水箱到余热排出泵的隔离阀;18:其它安全壳隔间;19:直接注入管线;20:压力容器;21:保温层流道;22:主泵;23:换热器;25:泵;26:地坑过滤器;27:地坑。

具体实施方式

为了使本领域的技术人员更好地理解本申请,下面将结合本申请实施例中的附图对本申请实施例中的技术方案进行清楚-完整的描述。显而易见的,下面所述的实施例仅仅是本申请实施例中的一部分,而不是全部。基于本申请记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,均在本申请保护的范围内。

本申请实施例提供的一种核电厂安全系统配置系统,采用了全非能动的应急堆芯冷却系统、二次侧非能动余热排出系统、非能动安全壳冷却系统来应对设计基准事故,同时为了应对设计扩展工况,增设了能动的启动给水系统、安全壳喷淋系统、余热排出系统和非能动堆腔冷却系统。从而实现了以非能动系统为主,能动系统为辅的“非能动+能动”的安全系统配置方案。各安全系统之间相互配合,完成核电厂各类事故的应对,执行事故后反应性控制、余热排出及放射性包容的安全功能。本申请实施例提供的一种核电厂安全系统配置系统,大量的非能动系统取代能动系统,不仅提高了核电厂的固有安全性,同时减少了相关支持系统,提高了建设和运维的经济性,可广泛用于先进核电厂的安全系统设计中。

基于上述内容,为了清楚、详细的说明本申请的上述优点,下面将结合附图对本申请的具体实施方式进行说明。

参见图1,该图为本申请实施例提供的一种核电厂安全系统配置系统的结构示意图。

本申请实施例提供的一种核电厂安全系统配置系统,包括:用于应对设计基准事故的非能动应急堆芯冷却系统(ECCS)、二次侧非能动余热排出系统(PRS)、非能动安全壳冷却系统(PCS);

非能动应急堆芯冷却系统采用安全壳1内的全非能动配置方案,包括两个子系列,每个子系列包括全压补水箱6、安注箱8、自动卸压系统(ADS)、高位重力注水箱5;

其中,全压补水箱6的入口管从主泵22出口引出,出口连接直接注入(DVI)管线19,安注箱8的出口连接在直接注入管线19上,高位重力注水箱5通过管道与直接注入管线19连接;自动卸压系统设置有4级,其中1-3级从稳压器10顶部引出,通过相应的管道和1-3级ADS阀门7连接到高位重力注水箱5的水中,而第4级从热段引出,通过4级ADS阀门9实现安全壳1内的对空排放。

在一个例子中,其中高位重力注水箱5设置于安全壳1内或者安全壳1外;,当放置在安全壳1外部时,高位重力注水箱5顶部需要与安全壳1通过压力平衡管连通,同时高位重力注水箱5不在与1-3级ADS卸压系统相连;

二次侧非能动余热排出系统采用蒸汽发生器11二次侧布置方案,每个蒸汽发生器11对应非能动余热排出系统的一个系列,每个系列包括应急余热排出冷却器4、事故冷却水箱3;

非能动安全壳冷却系统包括安全壳1内的PCS换热器12和安全壳外冷却水箱3组成,其中安全壳外的冷却水箱3与PRS水箱实现共用。

在一个例子中,全压补水箱6、安注箱8、高位重力注水箱5与直接注入管线19连接时均设有出口隔离阀。

在本申请实施例一些可能的实现方式中,非能动应急堆芯冷却系统用于在发生设计基准事故下,为堆芯提供应急冷却、应急补水和硼化、安全注射功能;当发生设计基准事故时,安注信号触发后,全压补水箱6隔离阀开启,进行全压低流量注入;当全压补水箱6水位低时1-3级ADS阀门7依次触发,进行系统降压,随着系统压力降低,安注箱8在系统压力降低到某一定值时投入运行,进行大流量的注入,在事故后期,4级ADS阀门9开启,高位重力注水箱5中的水注入堆芯,当高位重力注水箱5注水结束时压力容器20进出口管嘴及以下部分浸泡在水中,通过自然循环的方式进行堆芯热量的带出。

在本申请实施例一些可能的实现方式中,二次侧非能动余热排出系统作为专设安全设施,执行事故后导出堆芯余热的功能;当PRS运行信号触发后,PRS隔离阀13开启,通过自然循环的方式进行运行,蒸汽发生器11中产生的蒸汽通过PRS换热器4冷凝后通过给水管线再次注入蒸汽发生器11,通过蒸汽发生器11实现堆芯能量的带出。

在本申请实施例一些可能的实现方式中,非能动安全壳冷却系统作为应对设计基准事故的专设安全设施之一,应对事故后安全壳热量的带出;当安全壳1压力、温度升高时,PCS系统根据信号自动触发运行,PCS换热器12中的水被加热,在密度差的驱动下进入冷却水箱3,冷却水箱3中的冷水流入安全壳1内的PCS换热器4中再次被加热,从而以自然循环的方式进行安全壳1的冷却。

在本申请实施例一些可能的实现方式中,该系统,还包括:用于正常运行或设计扩展工况的事故应对和后果缓解的正常余热排出系统(RNS)、安全壳喷淋系统(CPS)、启动给水系统和非能动堆腔冷却系统;

正常余热排出系统与安全壳喷淋系统合并,实现泵和换热器的共用,其入口分别为高位重力注水箱5、安全壳地坑1和热段,其出口分别为安全壳喷淋管和冷段或直接注入管线19;

非能动堆腔冷却系统包括压力容器外保温层流道21和相应的管道,用于严重事故后压力20容器冷却,保证堆芯熔融物滞留在压力容器20内;

启动给水系统包括了给水泵、给水箱以及必要的管道和阀门。

在一个例子中,正常余热排出系统和安全壳喷淋系统作为应对设计扩展工况的应对措施,具有正常余热排出、低压安注和安全壳喷淋功能;

当执行正常余热排出功能时,从热管段到余热排出泵的阀门开启,泵和换热器开始运行,主管道热段的冷却剂在换热器23中冷却后返回到冷段(或直接注入管线19);当执行低压安注功能时,系统将高位重力注水箱5中的冷水经过泵25后从直接注入管线19注入反应堆冷却剂系统,实现低压安注;当执行安全壳喷淋功能时,泵25从高位重力注水箱5抽水,经过管道和阀门从喷淋头进行喷淋,或从地坑27中抽水,经过泵25和换热器23后,在经过管道和阀门从喷淋头进行喷淋。

在本申请实施例一些可能的实现方式中,非能动堆腔冷却系统作为应对严重事故的措施之一,用于进行压力容器外壁面的冷却,从而实现压力容器内的熔融物滞留;当需要非能动堆腔冷却系统运行时,高位重力注水箱5中的水通过注入管注入地坑27,并逐步完成淹没,在此过程中地坑27内水从保温层底部保温层流道的流水孔进入保温层,并在流道内被压力容器外壁20加热为蒸汽从保温层流道出口21排出,当完成淹没后,保温层流道中的水通过压力容器20外壁面加热后从上部流道21流回地坑27,通过自然循环方式实现压力容器20壁面的冷却,保证压力容器20不被堆芯熔融物熔穿,从而将熔融物滞留在压力容器20。

在一个例子中,启动给水系统作为设计扩展工况的应对措施之一,执行核电厂启停堆过程中的启动给水和事故后的启动给水功能。

上面结合附图和实施例对本申请作了详细说明,但是本申请并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本申请宗旨的前提下作出各种变化。本申请中未作详细描述的内容均可以采用现有技术。