一种弥散燃料芯块的制造方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及核燃料制备领域,尤其涉及一种弥散燃料芯块的制造方法。

背景技术

随着核电的发展,燃料元件也不断的在更新换代,但始终会遵循核燃料设计制造的准则——安全性和经济性。核事故暴露了UO

目前弥散燃料采取的制造方法是使用随机分布燃料微球的方式实施的,但是由于燃料微球和基体粉末尺寸差异较大(燃料微球颗粒粒径在毫米级,基体粉末粒径在百纳米级至微米级),所以将两者混合已获得均匀的混合材料是很困难的,这样就导致一方面存在局部分布不均匀的现象,这会导致燃料芯块在反应堆内温度分布不均且有反应梯度的现象发生,引起燃料微球破损等问题;另一方面燃料成型后芯体边缘无燃料区的制备及尺寸精度控制难度较大,给燃料制造质量控制、制造效率等带来巨大技术难度。

燃料微球间的间距分布决定了燃料芯块的质量和在反应堆内的运行情况,一方面如果燃料微球相互贴紧会造成燃料芯块成型过程中燃料微球颗粒的相互挤压,从而对燃料微球颗粒的包覆层造成不必要的损伤;另一方面如果燃料微球间距太大,又会导致燃料铀装量降低,降低燃料的使用效率。

一种试图通过增材制造的方式实现燃料微球均匀弥散排布的工艺,通过增材制造具有规则排布凹坑的基体材料板,将燃料微球嵌入到凹坑中,再利用增材制造打印燃料微球上的基体材料形成新一层含有规则排布凹坑的材料板,重复填入燃料微球,直到最后一层基体材料板打印完成。这种方法的弊端在于所获得的SiC陶瓷基体材料的致密度一般都很难完全致密,甚至大多低于90%的相对致密度,且所获得SiC陶瓷材料的强度一般都较低,弯曲强度较难超过 350MPa,大多低于250MPa,与反应堆的应用环境不相适应。

另外一种方案是在燃料微球颗粒外层采用涂覆的方法制备相当厚度的基体材料涂层,再将燃料微球和一定量的基体粉末混合压制成型,这样就可以通过控制燃料微球外层的基体材料涂层的厚度获得不同燃料微球装填量的分布均匀的弥散燃料。但是这种方法需要在燃料微球上制备一层燃料微球颗粒直径级别的均匀的涂层,但大部分方法诸如气相沉积等方法只能制备较薄的涂层,没有办法获得燃料微球颗粒直径级别的基体涂层,故不会对燃料微球的均匀分布产生作用。

最后还有机械方法,通过将燃料微球在基体粉末中搅拌的方式在燃料微球上增加涂层,但这种方法很难获得燃料微球颗粒直径级别的、均匀的基体涂层。

发明内容

本发明要解决的技术问题是:提供一种弥散燃料芯块的制造方法,实现燃料微球均匀排布、间隙精密控制。

本发明提供了一种弥散燃料芯块的制造方法,包括以下步骤:

步骤S1:在模具上散布燃料微球颗粒;

步骤S2:在所述燃料微球表面覆盖基体材料粉末,预压成型,脱除模具,形成弥散燃料薄层;

步骤S3:将多个所述弥散燃料薄层组合层叠,压制成型,得到燃料芯块成型坯。

优选地,所述步骤S1中,所述基体材料粉末层厚度高于燃料微球颗粒直径。

优选地,所述模具具有多个规则排布的孔。

优选地,所述模板由筛网制成。

优选地,所述燃料微球的分布密度5%~60%。

优选地,所述步骤S3后,还包括:

将最终的成型坯,以高密石墨作为热压模具,在热压温度1700~2000℃,保温时间20~150min,热压压强为15~90MPa条件下进行烧结,烧结结束后得到具有规则排布特性的弥散燃料芯块。

优选地,所述燃料微球为UO

优选地,所述TRISO颗粒的包覆层是1~5层;TRISO颗粒的直径是 50μm~1.5mm。

与现有技术相比,本发明的弥散燃料芯块的制造方法具有如下有益效果:

(1)实现燃料微球在燃料中的精准排布;

(2)兼顾微米级燃料的无燃料区的精准控制,且通过成型工艺一次实现,无需引入套管等结构,避免了燃料区和无燃料区的界面结构和因此带来的界面结合问题。

附图说明

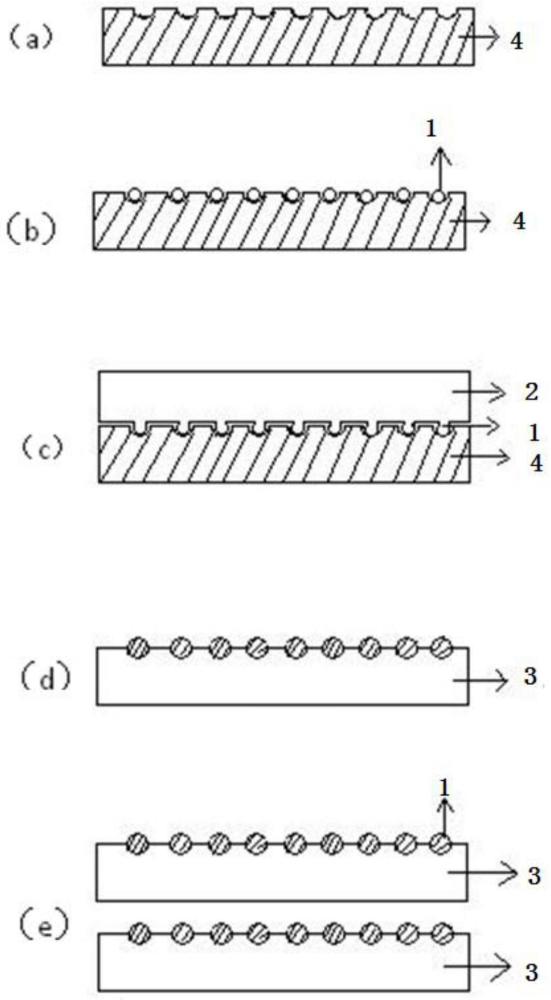

图1表示弥散燃料芯块的制造方法的流程图;

图中,

1为燃料微球,2为基体材料,3为由含有若干精密排布燃料微球颗粒的复合燃料层,4为模具。

具体实施方式

为了进一步理解本发明,下面结合实施例对本发明的实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

本发明的实施例公开了一种弥散燃料芯块的制造方法,包括以下步骤:

步骤S1:在模具上散布燃料微球颗粒;

所述基体材料粉末层厚度高于燃料微球颗粒直径。

所述模具具有多个规则排布的孔。

优选地,所述模板由筛网制成。

所述燃料微球的分布密度5%~60%。

所述燃料微球为UO

所述TRISO颗粒的包覆层是1~5层;TRISO颗粒的直径是50μm~1.5mm。

步骤S2:在所述燃料微球表面覆盖基体材料粉末,预压成型,脱除模具,,形成弥散燃料薄层;

步骤S3:将多个所述弥散燃料薄层组合层叠,压制成型,得到燃料芯块成型坯。

所述步骤S3后,还包括:

将最终的成型坯,以高密石墨作为热压模具,在热压温度1700~2000℃,保温时间20~150min,热压压强为15~90MPa条件下进行烧结,烧结结束后得到具有规则排布特性的弥散燃料芯块。

本发明保证了燃料微球在燃料中的精准排布,可以通过以下方式实现:

1.可通过每层燃料微球数量的均匀控制,实现精准控制燃料微球的装填量;

2.保证燃料微球在燃料基体中均匀、弥散排布;

3.保证燃料微球间不相互接触,确保成型过程中燃料微球不会因为相互接触挤压造成包覆层破损;

本发明还兼顾微米级燃料的无燃料区的精准控制,且通过成型工艺一次实现,无需引入套管等结构,避免了燃料区和无燃料区的界面结构和因此带来的界面结合问题。

为了进一步理解本发明,下面结合实施例对本发明提供的弥散燃料芯块的制造方法进行详细说明,本发明的保护范围不受以下实施例的限制。

实施例1

如图1所示,制备一种具有规则排布特性的弥散燃料芯块,具体过程如下:

(1)在预先设好燃料微球颗粒排布位置的模具4上,散布燃料微球颗粒,如图1(a)所示;去除未填入模具4孔中的燃料微球颗粒;

(2)然后再在填入燃料微球的模具040上覆盖一层基体材料粉末并预压成型,该层基体材料粉末层厚度高于燃料微球颗粒直径,如图1(b)所示;

(3)将含有燃料微球颗粒1的基体材料层从模具4中脱出,形成弥散燃料薄层如图1(c)所示;

(4)重复上述操作,制备多个弥散燃料薄层,再将获得的一个个弥散燃料薄层组合叠加,最终压制成型成弥散燃料芯块坯如图1(d)所示。

将最终的成型坯放置于热压烧结炉中,以高密石墨作为热压模具,热压温度控制在2000℃,保温时间控制在60min,热压压强为50MPa,烧结结束后完成具有规则排布特性的弥散燃料芯块的制备。

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。