二氧化铀燃料芯块的制备方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明的实施例涉及核燃料技术领域,具体涉及一种二氧化铀燃料芯块的制备方法。

背景技术

与传统二氧化铀燃料芯块相比,在相同温度下,大晶粒二氧化铀燃料芯块具有辐照肿胀更低、裂变气体释放量更少以及与燃料包壳相容性更好(即,PCI效应更低)的优势,使大晶粒二氧化铀燃料棒的可靠性提高,尤其是在高燃耗以及长换料周期的条件下,其表现出较好的应用潜力,使得反应堆具有更好的安全性能和经济性能。

目前,主要是通过在二氧化铀中添加助烧剂来烧结制备可观晶粒尺寸的大晶粒二氧化铀燃料芯块。然而,添加的助烧剂普遍为低熔点氧化物,其会导致二氧化铀芯块中非铀杂质元素含量升高,这不仅不满足燃料设计标准,同时也对燃料元件物理与热工产生不利影响,进而影响反应堆整体安全性能。

发明内容

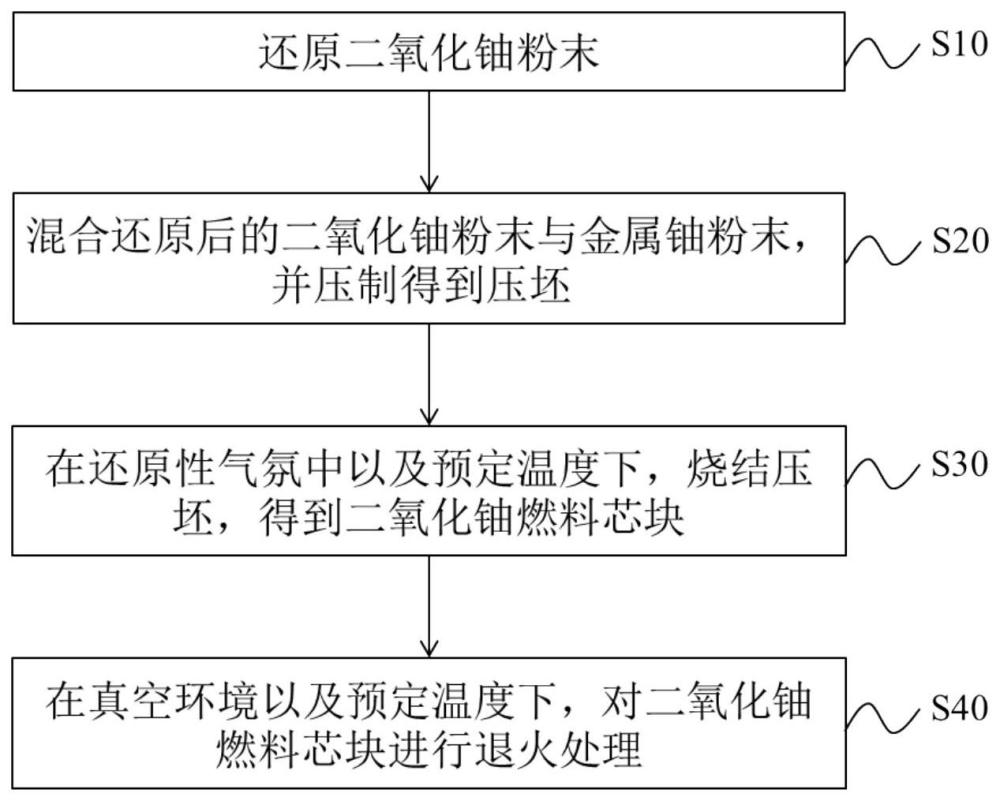

本发明的实施例提供一种二氧化铀燃料芯块的制备方法,以避免添加低熔点氧化物助烧剂引入非铀杂质元素的问题。该制备方法包括:步骤S10,还原二氧化铀粉末;步骤S20,混合还原后的二氧化铀粉末与金属铀粉末,并压制得到压坯;步骤S30,在还原性气氛中以及预定温度下,烧结压坯,得到二氧化铀燃料芯块;步骤S40,在真空环境以及预定温度下,对二氧化铀燃料芯块进行退火处理。

本发明实施例中的制备方法中采用金属铀作为助烧剂,通过在二氧化铀粉末中添加金属铀粉来烧结得到二氧化铀燃料芯块,不仅不会引入非铀杂质元素,同时还能够提高二氧化铀燃料芯块的晶粒尺寸和燃料性能。

附图说明

通过下文中参照附图对本发明的实施例所作的描述,本发明的其它目的和优点将显而易见,并可帮助对本发明有全面的理解。

图1是根据本发明一个实施例的二氧化铀燃料芯块的制备方法的流程示意图。

图2是根据本发明一个实施例的二氧化铀粉末球磨的场景示意图。

图3是根据本发明一个实施例的烧结压坯的场景示意图。

图4是根据本发明一个实施例的金属铀粉的制备流程示意图。

需要说明的是,附图并不一定按比例来绘制,而是仅以不影响读者理解的示意性方式示出。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请实施例的附图,对本申请的技术方案进行清楚、完整地描述。显然,所描述的实施例是本申请的一个实施例,而不是全部的实施例。基于所描述的本申请的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是,除非另外定义,本申请使用的技术术语或者科学术语应当为本申请所属领域内具有一般技能的人士所理解的通常意义。若全文中涉及“第一”、“第二”等描述,则该“第一”、“第二”等描述仅用于区别类似的对象,而不能理解为指示或暗示其相对重要性、先后次序或者隐含指明所指示的技术特征的数量,应该理解为“第一”、“第二”等描述的数据在适当情况下可以互换。若全文中出现“和/或”,其含义为包括三个并列方案,以“A和/或B”为例,包括A方案,或B方案,或A和B同时满足的方案。此外,为了便于描述,在这里可以使用空间相对术语,如“上方”、“下方”、“顶部”、“底部”等,仅用来描述如图中所示的一个器件或特征与其他器件或特征的空间位置关系,应当理解为也包含除了图中所示的方位之外的在使用或操作中的不同方位。

传统的二氧化铀(UO

此外,还可以通过添加助烧剂来制备大晶粒二氧化铀芯块,常用的助烧剂多为低熔点氧化物,例如Al

鉴于通过添加低熔点氧化物助烧剂制备大晶粒UO

图1示出了根据本发明一个实施例的二氧化铀燃料芯块的制备方法的流程示意图。如图1所示,本实施例中的二氧化铀燃料芯块的制备方法具体包括步骤S10~步骤S40。

步骤S10,还原二氧化铀粉末。

步骤S20,混合还原后的二氧化铀粉末与金属铀粉末,并压制得到压坯。

步骤S30,在还原性气氛中以及预定温度下,烧结压坯,得到二氧化铀燃料芯块。

步骤S40,在真空环境以及预定温度下,对二氧化铀燃料芯块进行退火处理。

本实施例采用金属铀粉作为助烧剂添加至UO

同时,本实施例中通过在还原性气氛中烧结压坯得到UO

在一些实施例中,制备UO

进一步地,为了获得纳米级UO

根据本发明的一些实施例,在球磨时,可以控制球磨温度保持在预设温度范围内,以避免过热对球磨设备造成损坏,并间歇性球磨二氧化铀粉末,从而在球磨设备静止时进行冷却,进一步防止温度过高。其中,预设温度范围可以为0~20℃,将球磨温度调控在该范围内,以避免过热。

具体地,如图2所示,在对UO

在本实施例中,可以通过温控装置来调控球磨罐10内温度在预设温度范围内,即0~20℃的范围内,以避免过热。此外,球磨转速可以为400~600转/分钟,球磨时间为2~6小时。在球磨的过程中,可以每球磨30~90分钟后,静止20~60分钟,再进行球磨,从而间歇性地进行球磨,以在静止期间冷却球磨罐,避免发生过热。

需要说明的是,磨球20的数量可以根据UO

在一些实施例中,步骤S10,包括:在还原性气氛中,加热二氧化铀粉末至还原温度并维持预定还原时间,得到还原后的二氧化铀粉末。本实施例中通过在还原性气氛中加热UO

在本实施例中,还原性气氛可以为氩气与5%氢气的混合气,还原温度可以为400~800℃范围内的任一温度,预定还原时间为2~6小时。在上述还原条件下,可以将UO

具体地,在还原UO

在一些实施例中,步骤S20包括:对还原后的二氧化铀粉末和金属铀粉末进行球磨,以均匀混合二氧化铀粉末和金属铀粉末,得到混合物;在预定压力下压制混合物,得到压坯。本发明的实施例采用球磨的方式对UO

进一步地,UO

此外,在进行压坯时,预定压力可以为350~550MPa。即,可以在350~550MPa下对混合均匀的UO

在一些实施例中,步骤S30包括:在还原性气氛中,加热压坯至预定温度,并保温预定烧结时间;保温结束后,降温至室温,得到二氧化铀燃料芯块。本实施例中通过在还原性气氛中烧结UO

进一步地,还原性气氛可以为氩气与5%氢气的混合气,预定温度可以为1750~1950℃范围内的任一温度,预定烧结时间可以为3~9小时。在上述烧结参数条件下,可以将UO

具体地,如图3所示,烧结炉30上设置有进气管31和出气管32,进气管31分别与真空装置40、氩气罐50以及氢气罐60连接,并且进气管31与出气管32上分别设置有控制阀33,用于控制进出气管的通断。在烧结压坯时,可以将UO

在一些实施例中,步骤S40包括:在真空环境下,加热二氧化铀燃料芯块至预定温度,并保温预定退火时间,以稳定二氧化铀燃料芯块中的晶粒;保温结束后,将二氧化铀燃料芯块降温至室温。本实施例中通过在真空环境中对UO

进一步地,真空环境的压力可以为(1~3)×10

具体地,在进行退火时,可以将UO

本发明的实施例采用金属铀作为助烧剂,不会引入新的非铀杂质元素。同时,通过调整燃料芯块的制备流程以及参数条件,不仅提高了燃料芯块的晶粒尺寸,还能够提高燃料性能。

在一些实施例中,为了获得作为助烧剂的金属铀粉,二氧化铀燃料芯块的制备方法还包括制备金属铀粉的步骤。在本实施例中,对金属铀锭循环进行多次氢化、脱氢处理,制备得到金属铀粉。本实施例采用氢化-脱氢处理金属铀锭,相比于其他一些制备方法,可以得到粒度更小的金属铀粉,有利于提高二氧化铀芯块的烧结效果。

进一步地,如图4所示,制备金属铀粉的步骤包括以下步骤S101~S104。

步骤S101,酸洗金属铀锭,以去除金属铀锭表面的氧化膜。

步骤S102,在氢气气氛中以及氢化温度下,加热金属铀锭,以对金属铀进行氢化处理。

步骤S103,在真空环境中以及脱氢温度下,加热金属铀锭,以对金属铀进行脱氢处理。

步骤S104,循环重复多次氢化处理和脱氢处理,得到金属铀粉。

在步骤S101中,可以用稀硝酸对金属铀锭进行酸洗,以去除金属铀锭避免的氧化膜,便于后续进行氢化和脱氢处理。其中,稀硝酸的浓度为2~6mol/L,酸洗时间为5~15分钟。

在步骤S102中,氢化温度可以为250~300℃,氢化时间可以为1~5小时。具体地,可以将酸洗后的金属铀锭放入氢化炉内,将氢化炉内抽真空至(1~3)×10

在步骤S103中,真空环境的压力可以为(3~5)×10

在步骤S104中,可以循环重复氢化-脱氢过程3~9次,以得到粒度较小的金属铀粉。

本实施例采用上述步骤,对金属铀循环进行多次氢化-脱氢处理,使得到的金属铀粉更细,有利于提高后续的烧结效果。

下面结合具体实施例对本发明的实施方式做进一步的说明。

实施例1

本实施例采用以下步骤制备大晶粒UO

(1)球磨UO

将10g、粒度为5μm的UO

(2)还原UO

将纳米级UO

(3)制备金属铀粉

将100g金属铀锭,用浓度为2mol/L的稀硝酸酸洗5分钟,以去除铀锭表面氧化膜。再将酸洗后的金属铀锭放入氢化炉内,抽真空至1×10

(4)混料与压制

按摩尔比1:0.05将步骤(2)和步骤(3)制备得到的UO

(5)烧结UO

将压坯放入高温烧结炉内,抽真空至2×10

(6)退火

将制备得到的UO

实施例2

本实施例采用以下步骤制备大晶粒的UO

(1)球磨UO

将30g、粒度为7.5μm的UO

(2)还原UO

将制得的纳米级UO

(3)制备金属铀粉

将200g金属铀锭,用浓度为4mol/L的稀硝酸酸洗10分钟,以去除铀锭表面氧化膜。再将酸洗后的金属铀锭放入氢化炉内,抽真空至2×10

(4)混料与压制

按摩尔比1:0.075将步骤(2)和步骤(3)制备得到的UO

(5)烧结UO

将压坯放入高温烧结炉内,抽真空至3×10

(6)退火

将制备得到的UO

实施例3

本实施例采用以下步骤制备大晶粒的UO

(1)球磨UO

将50g、粒度为10μm的UO

(2)还原UO

将步骤(1)中制得的纳米级UO

(3)制备金属铀粉

将300g金属铀锭,用浓度为6mol/L的稀硝酸酸洗15分钟,去除铀锭表面氧化膜。再将酸洗后的金属铀锭放入氢化炉内,抽真空至3×10

(4)混料与压制

按摩尔比1:0.1将步骤(2)和步骤(3)制备得到的UO

(5)烧结

将压坯放入高温烧结炉内,抽真空至4×10

(6)退火

将制备得到的UO

对于本发明的实施例,还需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合以得到新的实施例。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本发明的保护范围应以权利要求的保护范围为准。