一种高温气冷堆控制棒的控制系统

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及核反应堆工程技术领域,尤其涉及一种高温气冷堆控制棒的控制系统。

背景技术

高温气冷堆核电站示范工程由两座反应堆驱动一台汽轮发电机组,每座反应堆设置24根控制棒,24根控制棒孔道均匀布置在石墨反射层中靠近堆芯活性区一侧的圆周上。根据控制棒操作及反应性控制的需要,将24根控制棒分为6根安全棒,6根调节棒,12根补偿棒。

控制棒的控制通过反应堆功率控制系统实现。如图1所示,控制棒5采用步进电机4作为动力源。反应堆功率控制系统1通过步进电机控制模块2向步进电机驱动器3输出步进脉冲信号(脉冲频率)、转动控制信号和转向控制信号。其中:

转动控制信号用于控制步进电机转或不转。如当转动控制信号为1时,步进电机可以按步进脉冲转动;当转动控制信号为0时,即使有步进脉冲信号,步进电机也不转动;

转向控制信号用于控制步进电机的转动方向。如转向控制信号为1时,步进电机转动方向是正转;转向控制信号为0时,步进电机转动方向是反转。

步进脉冲信号用于在转动控制信号为1时,使步进电机按转向控制信号规定的方向转动给定的步数。如果步进电机控制模块没有发送步进脉冲信号,即使有转动控制信号,步进电机也不转动。

步进电机驱动器3在三个组合信号的作用下控制步进电机4正向或者反向转动,进而通过链条带动控制棒5提升或者下降。

此外,步进电机控制模块2在发出步进脉冲信号的同时会对所发的脉冲数目实时进行回读。棒位测量装置6用于测得控制棒5实际棒位,送往反应堆功率控制系统1。

针对高温气冷堆控制棒,在实际应用中需要实现手动提/降棒(如正常提/降棒、控制棒故障处理、紧急停堆后降补偿棒等)、自动提/降棒、提/降棒到位判定、转动\转向\脉冲频率指令生成等功能。但在现有的压水堆核电站建设调试过程中,并没有类似可直接用于球床模块式高温气冷堆控制棒的相关设计。

发明内容

本发明提供一种高温气冷堆控制棒的控制系统,用于实现球床模块式高温气冷堆控制棒所需的操作控制功能。技术方案如下:

第一方面,本发明的实施例提供一种高温气冷堆控制棒的控制系统,包括:手动提棒功能模块、手动降棒功能模块、自动提棒功能模块、自动降棒功能模块、提/降棒到位判定功能模块、指令生成功能模块;

所述手动提棒功能模块用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能;在控制棒故障功能投入的情况下,实现手动提棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能;

所述手动降棒功能模块用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能;在控制棒故障功能投入的情况下,实现手动降棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能;

所述自动提棒功能模块用于实现自动提棒功能;

所述自动降棒功能模块用于实现自动降棒功能;

所述提/降棒到位判定功能模块用于实现手动提棒到位判定功能、手动降棒到位判定功能、自动提棒到位判定功能、自动降棒到位判定功能;

所述指令生成功能模块用于实现转动指令、转向指令、脉冲频率输出指令生成功能。

可选地,所述手动提棒功能模块包括:第一检测上升沿模块、第一与模块、第二与模块、第三与模块、第四与模块、第五与模块、第一取非模块、第二取非模块、第三取非模块、第四取非模块、第五取非模块、第六取非模块、第七取非模块、第八取非模块、第九取非模块、第十取非模块、第十一取非模块、第一或模块、第二或模块和第一RS触发器模块;其中:

所述第一检测上升沿模块的输入端用于接收手动提棒指令MTB,输出端与所述第一与模块的一个输入端连接;

所述第一取非模块的输入端用于接收手自动状态MA,输出端与所述第一与模块的另一个输入端连接;

所述第一与模块的输入端还用于接收连续动棒LX和选棒信号XZKB,所述第一与模块的输出端与所述第一RS触发器模块的S端连接;

所述第二取非模块的输入端用于接收连续动棒LX,输出端与所述第一或模块的一个输入端连接;

所述第三取非模块的输入端用于接收选棒信号XZKB,输出端与所述第一或模块的另一个输入端连接;

所述第四取非模块的输入端用于接收控制棒故障处理GZ,输出端与所述第二与模块的一个输入端连接;

所述第五取非模块的输入端用于接收提棒允许条件PETB,输出端与所述第二与模块的另一个输入端连接;

所述第二与模块的输出端与所述第一或模块的再一个输入端连接;

所述第一或模块的输入端还用于接收手动提棒到位BST01、手动降棒指令中间变量MOF、紧急停堆后降补偿棒EJB、手自动状态MA和上限位UL,所述第一或模块的输出端与所述第一RS触发器模块的R端连接;

所述第一RS触发器模块的Q端与所述第二或模块的一个输入端连接;

所述第六取非模块的输入端用于接收连续动棒LX,输出端与所述第四与模块的一个输入端连接;

所述第七取非模块的输入端用于接收手自动状态MA,输出端与所述第四与模块的另一个输入端连接;

所述第八取非模块的输入端用于接收手动降棒指令中间变量MOF,输出端与所述第四与模块的再一个输入端连接;

所述第九取非模块的输入端用于接收紧急停堆后降补偿棒EJB,输出端与所述第四与模块的再一个输入端连接;

所述第十取非模块的输入端用于接收控制棒故障处理GZ,输出端与所述第三与模块的一个输入端连接;

所述第三与模块的另一个输入端用于接收提棒允许条件PETB,输出端与所述第四与模块的再一个输入端连接;

所述第十一取非模块的输入端用于接收上限位UL,输出端与所述第四与模块的再一个输入端连接;

所述第四与模块的输入端还用于接收选棒信号XZKB,所述第四与模块的输出端与所述第五与模块的输入端连接;

所述第五与模块的另一输入端用于接收手动提棒指令MTB,所述第五与模块的输出端与所述第二或模块的另一个输入端连接。

可选地,所述手动降棒功能模块包括:第二检测上升沿模块、第六与模块、第七与模块、第八与模块、第九与模块、第十与模块、第十一与模块、第十二与模块、第十二取非模块、第十三取非模块、第十四取非模块、第十五取非模块、第十六取非模块、第十七取非模块、第十八取非模块、第十九取非模块、第二十取非模块、第二十一取非模块、第三或模块、第四或模块、第五或模块、第六或模块、和第二RS触发器模块;其中:

所述第二检测上升沿模块的输入端用于接收手动降棒指令MJB,输出端与所述第六与模块的一个输入端连接;

所述第十二取非模块的输入端用于接收手自动状态MA,输出端与所述第六与模块的另一个输入端连接;

所述第六与模块的输入端还用于接收连续动棒LX和选棒信号XZKB,所述第六与模块的输出端与所述第二RS触发器模块的S端连接;

所述第十三取非模块的输入端用于接收选棒信号XZKB,输出端与所述第三或模块的一个输入端连接;

所述第十四取非模块的输入端用于接收连续动棒LX,输出端与所述第三或模块的另一个输入端连接;

所述第十五取非模块的输入端用于接收控制棒故障处理GZ,输出端与所述第七与模块的一个输入端连接;

所述第十六取非模块的输入端用于接收降棒允许条件PEJB,输出端与所述第七与模块的另一个输入端连接;

所述第七与模块的输出端与所述第三或模块的再一个输入端连接;

所述第八与模块的一个输入端用于接收补偿棒判定WBCB,另一个输入端用于接收紧急停堆后降补偿棒EJB,所述第八与模块的输出端与所述第十七取非模块的输入端连接;

所述第十七取非模块的输出端与所述第九与模块的一个输入端连接;

所述第十八取非模块的输入端用于接收降棒允许条件PEJB,输出端与所述第九与模块的另一个输入端连接;

所述第九与模块的输出端与所述第三或模块的再一个输入端连接;

所述第三或模块的输入端还用于接收手动降棒到位BST02、手自动状态MA和下限位DL,所述第三或模块的输出端与所述第二RS触发器模块的R端连接;

所述第二RS触发器模块的Q端与所述第六或模块的一个输入端连接;

所述第十九取非模块的输入端用于接收连续动棒LX,输出端与所述第十一与模块的一个输入端连接;

所述第二十取非模块的输入端用于接收手自动状态MA,输出端与所述第十一与模块的另一个输入端连接;

所述第四或模块的两个输入端分别用于接收控制棒故障处理GZ和降棒允许条件PEJB,输入端与所述第十一与模块的再一个输入端连接;

所述第十与模块的两个输入端分别用于接收补偿棒判定WBCB和紧急停堆后降补偿棒EJB,输出端与所述第五或模块的一个输入端连接;

所述第五或模块的另一个输入端用于接收降棒允许条件PEJB,输出端与所述第十一与模块的再一个输入端连接;

所述第二十一取非模块的输入端用于接收下限位DL,输出端与所述第十一与模块的再一个输入端连接;

所述第十一与模块的输入端还用于接收选棒信号XZKB,所述第十一与模块的输出端与所述第十二与模块的输入端连接;

所述第十二与模块的另一输入端用于接收手动降棒指令MJB,所述第十二与模块的输出端与所述第六或模块的另一个输入端连接。

可选地,所述自动提棒功能模块包括:第十三与模块、第二十二取非模块、第二十三取非模块和第二十四取非模块;其中:

所述第二十二取非模块的输入端用于接收自动提棒到位信号BST03,输出端与所述第十三与模块的一个输入端连接:

所述第二十三取非模块的输入端用于接收自动降棒指令中间变量AOF,输出端与所述第十三与模块的另一个输入端连接;

所述第二十四取非模块的输入端用于接收上限位UL,输出端与所述第十三与模块的再一个输入端连接;

所述第十三与模块的输入端还用于接收自动提棒指令ATB、手自动状态MA、提棒允许条件PETB、选棒信号XZKB,输出端用于输出自动提棒指令中间变量AON。

可选地,所述自动降棒功能模块包括:第十四与模块、第二十五取非模块和第二十六取非模块;其中:

所述第二十五取非模块的输入端用于接收自动降棒到位信号BST04,输出端与所述第十四与模块的一个输入端连接;

所述第二十六取非模块的输入端用于接收下限位DL,输出端与所述第十四与模块的另一个输入端连接;

所述第十四与模块的输入端还用于接收自动降棒指令AJB、手自动状态MA、降棒允许条件PEJB、选棒信号XZKB,输出端用于输出自动降棒指令中间变量AOF。

可选地,所述提/降棒到位判定功能模块包括:选择模块、减法模块、绝对值模块、大于等于模块和乘法模块;其中:

所述选择模块的第一输入端用于接收手动提棒指令中间变量MON或手动降棒指令中间变量MOF或自动提棒指令中间变量AON或自动降棒指令中间变量AOF,第二输入端用于接收脉冲回读实时值MCHD,第三输入端与所述选择模块的输出端连接,所述选择模块的输出端与所述减法模块的一个输入端连接;

所述减法模块的另一个输入端用于接收所述脉冲回读实时值MCHD,输出端与所述绝对值模块连接;

所述绝对值模块与所述大于等于模块的一个输入端连接;

所述乘法模块的一个输入端用于接收脉冲当量,另一个输入端用于接收手动提棒限值MTXZ或手动降棒限值MJXZ或自动提棒限值ATXZ或自动降棒限值AJXZ;所述乘法模块的输出端与所述大于等于模块的另一个输入端连接;

所述大于等于模块的输出端用于输出手动提棒到位信号BST01或手动降棒到位信号BST02或自动提棒到位信号BST03或自动降棒到位信号BST04。

可选地,所述指令生成功能模块包括:第七或模块、第八或模块和第九或模块;其中:

所述第七或模块的两个输入端分别用于接收手动提棒指令中间变量MON和自动提棒指令中间变量AON;

所述第八或模块的两个输入端分别用于接收手动降棒指令中间变量MOF和自动降棒指令中间变量AOF;

所述第七或模块的输出端、所述第八或模块的输出端分别与所述第九或模块的两个输入端连接;

其中所述第七或模块的输出端用于输出转向指令ZX,所述第九或模块的输出端用于输出转动指令ZD。

本发明的上述技术方案的有益效果是:

本发明实施例提供的高温气冷堆控制棒的控制系统包括6个功能分区,分别为手动提棒功能模块、手动降棒功能模块、自动提棒功能模块、自动降棒功能模块、提/降棒到位判定功能模块和指令生成功能模块。其中手动提棒功能模块用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能;在控制棒故障功能投入的情况下,实现手动提棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能。手动降棒功能模块用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能;在控制棒故障功能投入的情况下,实现手动降棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能。自动提棒功能模块用于实现自动提棒功能。自动降棒功能模块用于实现自动降棒功能。提/降棒到位判定功能模块用于实现手动提棒到位判定功能、手动降棒到位判定功能、自动提棒到位判定功能、自动降棒到位判定功能。指令生成功能模块用于实现转动指令、转向指令、脉冲频率输出指令生成功能。本发明能够实现球床模块式高温气冷堆控制棒所需的操作控制功能。

附图说明

图1为现有技术中控制棒接口示意图;

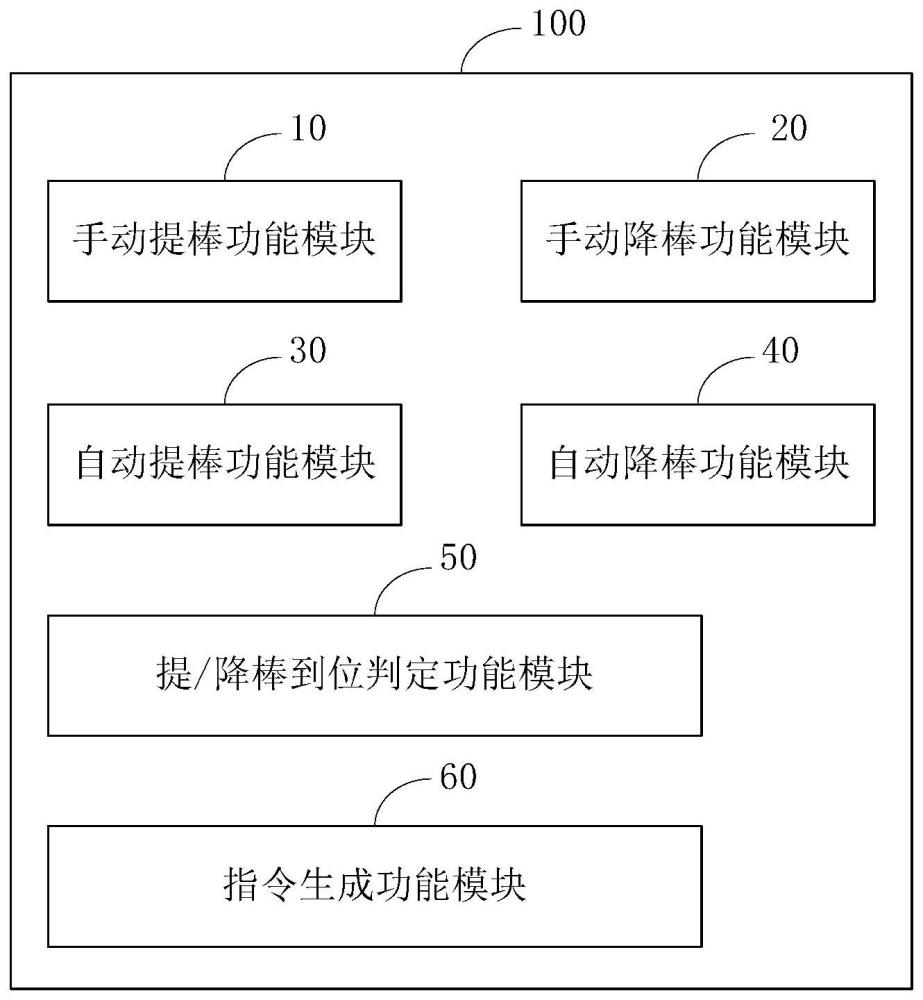

图2为本发明实施例公开的高温气冷堆控制棒的控制系统的结构示意图;

图3为本发明实施例公开的高温气冷堆控制棒的控制系统的算法模块示意图;

图4为本发明实施例中手动提棒功能模块的逻辑结构示意图;

图5为本发明实施例中手动降棒功能模块的逻辑结构示意图;

图6为本发明实施例中自动提棒功能模块的逻辑结构示意图;

图7为本发明实施例中自动降棒功能模块的逻辑结构示意图;

图8为本发明实施例中提/降棒到位判定功能模块的逻辑结构示意图;

图9为本发明实施例中手动提棒到位判定功能模块的逻辑结构示意图;

图10为本发明实施例中手动降棒到位判定功能模块的逻辑结构示意图;

图11为本发明实施例中自动提棒到位判定功能模块的逻辑结构示意图;

图12为本发明实施例中自动降棒到位判定功能模块的逻辑结构示意图;

图13为本发明实施例中指令生成功能模块的逻辑结构示意图。

CZB:高温气冷堆控制棒算法模块;

XZKB:选棒信号,实际应用中例如1代表控制棒被选中,0代表控制棒未被选中;

PLSR:脉冲频率输入;

MCHD:脉冲回读值;

MTB:手动提棒指令,实际应用中例如1代表手动提棒指令存在,0代表手动提棒指令不存在;

MJB:手动降棒指令,实际应用中例如1代表手动降棒指令存在,0代表手动降棒降令不存在;

ATB:自动提棒指令,实际应用中例如1代表自动提棒指令存在,0代表自动提棒降令不存在;

AJB:自动降棒指令,实际应用中例如1代表自动降棒指令存在,0代表自动降棒降令不存在;

GZ:控制棒故障处理功能投入标志标量,实际应用中例如1代表控制棒故障处理功能投入,0代表控制棒故障处理功能未投入;

EJB:紧急停堆后降补偿棒功能投入标志变量,实际应用中例如1代表紧急停堆后降补偿棒功能投入,0代表紧急停堆后降补偿棒功能未投入;

PETB:提棒允许条件,实际应用中例如1代表提棒允许条件存在,0代表提棒允许条件不存在;

PEJB:降棒允许条件,实际应用中例如1代表降棒允许条件存在,0代表降棒允许条件不存在;

DL:下限位,实际应用中例如1代表下限位触发,0代表下限位未触发;

UL:上限位,实际应用中例如1代表上限位触发,0代表上限位未触发;

MA:手自动状态,实际应用中例如1代表控制棒处于自动控制状态,0代表控制棒处于手动控制状态;

LX:连续动棒标志变量,实际应用中例如1代表连续按钮被按下,0代表连续按钮未被按下;

MTXZ:连续手动提棒限值;

MJXZ:连续手动降棒限值;

ATXZ:连续自动提棒限值;

AJXZ:连续自动降棒限值;

WBCB:补偿棒标志变量,实际应用中例如1代表控制棒为补偿棒、0代表控制棒不是补偿棒;

ZD:转动指令,实际应用中例如1代表转动指令存在,0代表转动指令不存在;

ZX:转向指令,实际应用中例如1代表正转、0代表反转;

PLSC:脉冲频率输出指令;

1:表示高电平信号;

2:表示低电平信号。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

如图2所示,本发明实施例提供一种高温气冷堆控制棒的控制系统100,包括:手动提棒功能模块10、手动降棒功能模块20、自动提棒功能模块30、自动降棒功能模块40、提/降棒到位判定功能模块50、指令生成功能模块60;

所述手动提棒功能模块10用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能;在控制棒故障功能投入的情况下,实现手动提棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能;

所述手动降棒功能模块20用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能;在控制棒故障功能投入的情况下,实现手动降棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能;

所述自动提棒功能模块30用于实现自动提棒功能;

所述自动降棒功能模块40用于实现自动降棒功能;

所述提/降棒到位判定功能模块50用于实现手动提棒到位判定功能、手动降棒到位判定功能、自动提棒到位判定功能、自动降棒到位判定功能;

所述指令生成功能模块60用于实现转动指令、转向指令、脉冲频率输出指令生成功能。

本发明实施例提供的高温气冷堆控制棒的控制系统包括6个功能分区,分别为手动提棒功能模块10、手动降棒功能模块20、自动提棒功能模块30、自动降棒功能模块40、提/降棒到位判定功能模块50和指令生成功能模块60。其中手动提棒功能模块10和手动降棒功能模块20均考虑了手动正常提棒或降棒功能、控制棒故障处理功能、紧急停堆后降补偿棒功能,本发明能够实现球床模块式高温气冷堆控制棒所需的操作控制功能。

本发明实施例提供的高温气冷堆控制棒的控制系统在具体实现时可以为一算法模块,如图3所示,该算法模块可实现控制棒所需操作控制功能,具有集成度高、结构模块化、组态简单,接口清晰、便于维护、功能集中、独立完成预定功能等特点。该算法模块在高温气冷堆上具备良好的应用前景。

本发明实施例中,高温气冷堆控制棒的控制系统(也即高温气冷堆控制棒算法模块CZB)采用“与模块”、“或模块”、“取非模块”、“RS触发器模块”、“检测上升沿模块”、“选择块”、“减法模块”、“绝对值模块”、“大于等于模块”、“减法模块”等标准功能模块组建,实现上述6个功能模块。下面申请人将对本发明实施例中的6个功能模块的具体逻辑结构进行详细描述。

首先申请人对本发明实施例中涉及到的部分标准功能模块进行简单说明。

检测上升沿模块:当检测到输入端信号由0(低电平信号)变成1(高电平信号)后,输出一个短脉冲信号。

RS触发器模块包括S置位端(简称S端)、R复位端(简称R端)和输出端Q(简称Q端)。当S端输入高电平信号(即S=1),R端输入低电平信号(即R=0)时,输出端Q输出高电平信号1;当S端输入低电平信号(即S=0),R端输入低电平信号(即R=0)时,输出端Q维持当前值;当S端输入高电平信号或低电平信号(即S=1或0),R端输入高电平信号(即R=1)时,输出端Q输出低电平信号0。

选择模块包括三个输入端,分别为第一输入端、第二输入端和第三输入端,当第一输入端为低电平信号时,输出端输出第二输入端的值;当第一输入端为高电平信号时,输出端输出第三输入端的值。

脉冲当量:指的是控制棒移动单位距离所对应的脉冲个数。

本发明的一个实施例中,如图4所示,本发明实施例中的手动提棒功能模块10包括:第一检测上升沿模块101、第一与模块102、第二与模块103、第三与模块104、第四与模块105、第五与模块106、第一取非模块107、第二取非模块108、第三取非模块109、第四取非模块110、第五取非模块111、第六取非模块112、第七取非模块113、第八取非模块114、第九取非模块115、第十取非模块116、第十一取非模块117、第一或模块118、第二或模块119和第一RS触发器模块120。其中:

所述第一检测上升沿模块101的输入端用于接收手动提棒指令MTB,输出端与所述第一与模块102的一个输入端连接;

所述第一取非模块107的输入端用于接收手自动状态MA,输出端与所述第一与模块102的另一个输入端连接;

所述第一与模块102的输入端还用于接收连续动棒LX和选棒信号XZKB,所述第一与模块的输出端与所述第一RS触发器模块的S端连接;

所述第二取非模块108的输入端用于接收连续动棒LX,输出端与所述第一或模块118的一个输入端连接;

所述第三取非模块109的输入端用于接收选棒信号XZKB,输出端与所述第一或模块118的另一个输入端连接;

所述第四取非模块110的输入端用于接收控制棒故障处理GZ,输出端与所述第二与模块103的一个输入端连接;

所述第五取非模块111的输入端用于接收提棒允许条件PETB,输出端与所述第二与模块103的另一个输入端连接;

所述第二与模块103的输出端与所述第一或模块118的再一个输入端连接;

所述第一或模块118的输入端还用于接收手动提棒到位BST01、手动降棒指令中间变量MOF、紧急停堆后降补偿棒EJB、手自动状态MA和上限位UL,所述第一或模块118的输出端与所述第一RS触发器模块120的R端连接;

所述第一RS触发器模块120的Q端与所述第二或模块119的一个输入端连接;

所述第六取非模块112的输入端用于接收连续动棒LX,输出端与所述第四与模块105的一个输入端连接;

所述第七取非模块113的输入端用于接收手自动状态MA,输出端与所述第四与模块105的另一个输入端连接;

所述第八取非模块114的输入端用于接收手动降棒指令中间变量MOF,输出端与所述第四与模块105的再一个输入端连接;

所述第九取非模块115的输入端用于接收紧急停堆后降补偿棒EJB,输出端与所述第四与模块105的再一个输入端连接;

所述第十取非模块116的输入端用于接收控制棒故障处理GZ,输出端与所述第三与模块104的一个输入端连接;

所述第三与模块104的另一个输入端用于接收提棒允许条件PETB,输出端与所述第四与模块105的再一个输入端连接;

所述第十一取非模块117的输入端用于接收上限位UL,输出端与所述第四与模块105的再一个输入端连接;

所述第四与模块105的输入端还用于接收选棒信号XZKB,所述第四与模块105的输出端与所述第五与模块106的输入端连接;

所述第五与模块106的另一输入端用于接收手动提棒指令MTB,所述第五与模块106的输出端与所述第二或模块119的另一个输入端连接。

本发明实施例中的手动提棒功能模块10用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能;在控制棒故障功能投入的情况下,实现手动提棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能。下面申请人结合图4所示进行详细说明。

一、手动正常提棒功能

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能。

高温气冷堆设置有“控制棒操作”旋钮和“连续”按钮,如图1所示,通过控制棒操作旋钮对控制棒进行升降操作。右旋为提棒操作,左旋为降棒操作,松开后自动复位到中间位置。在“连续”按钮没有被按下的情况下,手动将控制棒操作旋钮打到并保持在右旋位置,则执行提棒操作;松开后,控制棒操作旋钮自动复位到中间位置,提棒操作停止。按下“连续”按钮后,执行提棒操作,则在松开控制棒操作旋钮(自复位到中间位置)后,仍连续执行提棒动作。

控制棒操作旋钮右旋并保持,则手动提棒指令MTB为1。控制棒操作旋钮处于中间位置,则手动提棒指令MTB为0。控制棒操作旋钮右旋一下后松开自动复位到中间位置,则手动提棒指令MTB短暂为1后恢复为0。

按下“连续”按钮,则连续动棒状态标志变量LX为1。未按下“连续”按钮,则连续动棒状态标志变量LX为0。

(1.1)、手动连续提棒功能

对应操作方式:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,按下连续按钮、控制棒操作旋钮右旋一下后松开自动复位到中间位置。

结合图4所示,连续动棒状态标志变量LX为1(即连续按钮被按下),经第六取非模块112运算后输出0,经第四与模块105运算后输出为0。手动提棒指令MTB短暂由0变1后恢复为0(即控制棒操作旋钮右旋一下后松开),第四与模块105输出端为0,二者经第五与模块106运算后输出为0,实现闭锁手动提棒指令MTB的功能。具体的,连续按钮被按下时,实现闭锁手动提棒指令MTB的功能。

a.手动提棒指令MTB短暂由0变1后恢复为0(即控制棒操作旋钮右旋一下后松开),第一检测上升沿模块101输出一个短脉冲信号;

b.连续动棒状态标志变量LX为1(即连续按钮被按下);

d.选棒信号XZKB为1(即控制棒被选中);

e.手自动状态MA为0(即控制棒处于手动控制模式)经第一取非模块107运算后输出1;

以上四者经第一与模块102作与运算后,输出一个短脉冲信号至第一RS触发器模块120的S置位端(简称S端),即S端短暂为1。在第一RS触发器模块120的R复位端(简称R端)为0时,即以下条件均成立时:

a.手动提棒到位信号BST01为0(即手动提棒未达到规定限值);

b.手动降棒指令中间变量MOF为0(即手动降棒指令不存在);

c.紧急停堆后降补偿棒功能投入状态标志变量EJB为0(即紧急停堆后降补偿棒功能未投入);

d.连续动棒状态标志变量LX为1(即连续按钮被按下)经第二取非模块108运算输出为0;

e.选棒信号XZKB为1(即控制棒被选中)经第三取非模块109运算输出为0;

f.控制棒故障处理功能投入状态标志变量GZ为0(即控制棒故障处理功能未投入)经第四取非模块110运算输出为1。提棒允许条件PETB为1(即提棒允许条件存在)经第五取非模块111运算输出为0,经第二与模块103运算输出为0;

g.手自动状态MA为0(即控制棒处于手动控制状态);

h.上限位UL为0(即上限位未触发)。

第一RS触发器模块120的S置位端短暂为1,则第一RS触发器模块120的Q输出端(简称Q端)为1,第五与模块106的输出端为0,二者经第二或模块119运算后输出1,手动提棒指令中间变量MON为1,实现手动连续提棒功能。具体的,在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒处于手动控制模式,选中控制棒、按下“连续”按钮,在以下条件(手动提棒未达到规定限值、手动降棒指令不存在、提棒允许条件存在,上限位未触发)均成立的情况下,控制棒操作旋钮右旋一下后松开,控制棒会连续执行提棒操作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒手动连续提棒过程中,以下任一条件成立时:

a.手动提棒到位信号BST01为1(即手动提棒已达到规定限值);

b.手动降棒指令中间变量MOF为1(即手动降棒指令生成);

c.连续动棒状态标志变量LX(15)为0(即连续按钮未被按下),经第二取非模块108运算后输出1;

d.选棒信号XZKB为0(即控制棒未被选中)经第三取非模块109运算后输出1;

e.提棒允许条件PETB为0(即提棒允许条件不存在)经第五取非模块111运算后输出1,控制棒故障处理功能标志标量为0(即控制棒故障处理功能未投入)经第四取非模块110输出为1,二者经第二与模块103输出为1;

f.手自动状态MA为1(即控制棒处于自动控制模式);

g.上限位UL为1(即上限位触发)。

以上七者经第一或模块118运算后输出1,第一RS触发器模块120的R置位端为1,第一RS触发器模块120的Q输出端由1变为0。第五与模块106运算后输出为0,二者经第二或模块119运算后,手动提棒指令中间变量MON为0,实现停止手动连续提棒功能。具体的,在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒手动连续提棒过程中,当以下任一条件(手动提棒已达到规定限值、手动降棒指令生成、连续按钮从按下状态恢复为未按下状态、控制棒由选中状态恢复为未被选中状态、提棒允许条件不存在、控制棒处于自动控制模式)成立时,则控制棒停止提棒动作。

(1.2)、手动单步提棒功能

对应的操作方式:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,不按下连续按钮,控制棒操作旋钮右旋并保持。

结合图4所示,连续动棒状态标志变量LX为0(即连续按钮未被按下),经第二取非模块108运算后输出为1,经第一或模块118运算后输出为1。第一RS触发器模块120的R复位端为1,第一RS触发器模块120的Q输出端为0。

a.选棒信号XZKB为1(即控制棒被选中);

b.连续动棒状态标志变量LX为0(即连续按钮未被按下)经第六取非模块112运算后输出1;

c.手自动状态MA为0(即控制棒处于手动控制模式)经第七取非模块113运算后出输出为1;

d.手动降棒指令中间变量MOF为0(即手动降棒指令不存在)经第八取非模块114输出为1;

e.紧急停堆后降补偿棒功能投入标志变量EJB为0(即紧急停堆后降补偿棒功能未投入)经第九取非模块115运算输出为1;

f.控制棒故障处理功能投入标志变量GZ为0(即控制棒故障处理功能未投入)经第十取非模块116运算输出为1,提棒允许条件PETB为1(即提棒允许条件存在),二者经第三与模块104运算后输出为1。

g.上限位UL为0(即上限位未触发)经第十一取非模块117运算后输出为1。

以上七者经第四与模块105输出为1,手动提棒指令MTB持续为1(即控制棒操作旋钮右旋并保持),经第五与模块106运算后输出为1。

第一RS触发器模块120的Q输出端为0,第五与模块106输出端为1,二者经第二或模块119运算后输出为1,手动提棒指令中间变量MON为1,实现手动单步提棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,当控制棒处于手动控制模式,连续按钮未被按下,控制棒被选中提棒允许条件存在、且上限位未触发的情况下,控制棒操作旋钮右旋并保持,则控制棒持续执行提棒动作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒操作旋钮右旋并保持,控制棒持续提棒过程中,当手动提棒指令MTB由1变为0(即控制棒操作旋钮松开复位到中间位置),经第五与模块106运算后输出为0。第一RS触发器模块120的Q输出端为0,二者经第二或模块119运算后输出为0,手动提棒指令中间变量MON为0,实现停止手动单步提棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,连续按钮未按下,控制棒操作旋钮右旋并保持,控制棒持续提棒过程中,控制棒操作旋钮松开复位到中间位置,则控制棒停止提棒动作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,连续按钮未按下,控制棒操作旋钮右旋并保持,控制棒持续提棒过程中,在以下任一条件成立:

a.选棒信号XZKB为0(即控制棒未被选中);

b.连续动棒状态标志变量LX为1(即连续按钮被按下)经第六取非模块112运算输出为0;

c.手自动状态MA为1(即控制棒处于自动控制模式)经第七取非模块113输出为0;

d.手动降棒指令中间变量MOF为1(即手动降棒指令存在)经第八取非模块114输出为0;

e.控制棒故障功能投入状态标志变量GZ为0(即控制棒故障功能未投入)经第十取非模块116运算输出为1,,提棒允许条件PETB为0(即提棒允许条件不存在),经第三与模块104输出为0;

f.上限位UL为1经第十一取非模块117运算输出为0。

以上六者条件任一成立时,经第四与模块105输出为0,经第五与模块106输出为0。第一RS触发器模块120的Q输出端为0,经第二或模块119输出为0,手动提棒指令中间变量MON为0,实现停止手动单步提棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒操作旋钮右旋并保持,控制棒持续提棒过程中,当以下任一条件成立时(控制棒未被选中、连续按钮被按下,控制棒处于自动控制模式、手动降棒指令生成、提棒允许条件不存在、上限位触发),则控制棒停止提棒。

结合(1)(2)可知,在手动降棒指令中间变量MOF为1(即手动降棒指令存在)时,手动提棒指令中间变量MON为0(即手动提棒指令不存在)。具体的,当手动提棒指令存在时,闭锁手动提棒指令输出。即手动降棒指令优先级高于手动提棒指令。

本发明的一个实施例中,如图5所示,本发明实施例中的手动降棒功能模块20包括:第二检测上升沿模块121、第六与模块122、第七与模块123、第八与模块124、第九与模块125、第十与模块126、第十一与模块127、第十二与模块128、第十二取非模块129、第十三取非模块130、第十四取非模块131、第十五取非模块132、第十六取非模块133、第十七取非模块134、第十八取非模块135、第十九取非模块136、第二十取非模块137、第二十一取非模块138、第三或模块139、第四或模块140、第五或模块141、第六或模块142和第二RS触发器模块143。其中:

所述第二检测上升沿模块121的输入端用于接收手动降棒指令MJB,输出端与所述第六与模块122的一个输入端连接;

所述第十二取非模块129的输入端用于接收手自动状态MA,输出端与所述第六与模块122的另一个输入端连接;

所述第六与模块122的输入端还用于接收连续动棒LX和选棒信号XZKB,所述第六与模块122的输出端与所述第二RS触发器模块143的S端连接;

所述第十三取非模块130的输入端用于接收选棒信号XZKB,输出端与所述第三或模块139的一个输入端连接;

所述第十四取非模块131的输入端用于接收连续动棒LX,输出端与所述第三或模块139的另一个输入端连接;

所述第十五取非模块132的输入端用于接收控制棒故障处理GZ,输出端与所述第七与模块123的一个输入端连接;

所述第十六取非模块133的输入端用于接收降棒允许条件PEJB,输出端与所述第七与模块123的另一个输入端连接;

所述第七与模块123的输出端与所述第三或模块139的再一个输入端连接;

所述第八与模块124的一个输入端用于接收补偿棒判定WBCB,另一个输入端用于接收紧急停堆后降补偿棒EJB,所述第八与模块124的输出端与所述第十七取非模块134的输入端连接;

所述第十七取非模块134的输出端与所述第九与模块125的一个输入端连接;

所述第十八取非模块135的输入端用于接收降棒允许条件PEJB,输出端与所述第九与模块125的另一个输入端连接;

所述第九与模块125的输出端与所述第三或模块139的再一个输入端连接;

所述第三或模块139的输入端还用于接收手动降棒到位BST02、手自动状态MA和下限位DL,所述第三或模块139的输出端与所述第二RS触发器模块143的R端连接;

所述第二RS触发器模块143的Q端与所述第六或模块142的一个输入端连接;

所述第十九取非模块136的输入端用于接收连续动棒LX,输出端与所述第十一与模块127的一个输入端连接;

所述第二十取非模块137的输入端用于接收手自动状态MA,输出端与所述第十一与模块127的另一个输入端连接;

所述第四或模块140的两个输入端分别用于接收控制棒故障处理GZ和降棒允许条件PEJB,输入端与所述第十一与模块127的再一个输入端连接;

所述第十与模块126的两个输入端分别用于接收补偿棒判定WBCB和紧急停堆后降补偿棒EJB,输出端与所述第五或模块141的一个输入端连接;

所述第五或模块141的另一个输入端用于接收降棒允许条件PEJB,输出端与所述第十一与模块127的再一个输入端连接;

所述第二十一取非模块138的输入端用于接收下限位DL,输出端与所述第十一与模块127的再一个输入端连接;

所述第十一与模块127的输入端还用于接收选棒信号XZKB,所述第十一与模块127的输出端与所述第十二与模块128的输入端连接;

所述第十二与模块128的另一输入端用于接收手动降棒指令MJB,所述第十二与模块128的输出端与所述第六或模块142的另一个输入端连接。

本发明实施例中的手动降棒功能模块20用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能;在控制棒故障功能投入的情况下,实现手动降棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能。下面申请人结合图5所示进行详细说明。

二、手动正常降棒功能

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能。

高温气冷堆设置有“控制棒操作”旋钮和“连续”按钮。通过控制棒操作旋钮对控制棒进行升降操作。右旋为提棒操作,左旋为降棒操作,松开后自动复位到中间位置。在“连续”按钮没有被按下的情况下,手动将控制棒操作旋钮打到并保持在左旋位置,则执行降棒操作;松开后,控制棒操作旋钮自动复位到中间位置,降棒操作停止。按下“连续”按钮后,执行降棒操作,则在松开控制棒操作旋钮(自复位到中间位置)后,仍连续执行降棒动作。

控制棒操作旋钮左旋并保持,则手动降棒指令MJB为1。控制棒操作旋钮处于中间位置,则手动降棒指令MJB为0。控制棒操作旋钮左旋一下后松开自动复位到中间位置,则手动降棒指令MJB短暂为1后恢复为0。

按下“连续”按钮,则连续动棒状态标志变量LX为1。未按下“连续”按钮,则连续动棒状态标志变量LX为0。

(2.1)、手动连续降棒功能

对应操作方式:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,按下连续按钮、控制棒操作旋钮左旋一下后松开自动复位到中间位置。

结合图5所示,连续动棒状态标志变量LX为1(即连续按钮被按下),经第十九取非模块136运算后输出0,经第十一与模块127运算后输出为0。手动降棒指令MJB短暂由0变1后恢复为0(即控制棒操作旋钮左旋一下后松开),第十一与模块127输出端为0,经第十二与模块128运算后输出为0,实现闭锁手动降棒指令MJB的功能。具体的,连续按钮被按下时,实现闭锁手动降棒指令MJB的功能。

a.手动降棒指令MJB短暂由0变1后恢复为0(即控制棒操作旋钮左旋一下后松开),经第二检测上升沿模块121运算输出一个短脉冲信号;

b.连续动棒状态标志变量LX为1(即连续按钮被按下);

c.手自动状态MA为0(即控制棒处于手动控制模式)经第十二取非模块129运算后输出1;

d.选棒信号XZKB为1(即控制棒被选中)。

以上四者经第六与模块122运算后,输出一个短脉冲信号至第二RS触发器模块143的S置位端,即S置位端短暂为1。在以下条件均成立时:

a.手动降棒到位信号BST02为0(即手动降棒未达到规定限值);

b.选棒信号XZKB为1(即控制棒被选中)经第十三取非模块130运算输出为0;

c.连续动棒状态标志变量LX为1(即连续按钮被按下)经第十四取非模块131运算输出为0;

d.控制棒故障处理功能投入状态标志变量GZ为0(即控制棒故障处理功能未投入)经第十五取非模块132运算输出为1,降棒允许条件PEJB为1(即降棒允许条件存在)经第十六取非模块133运算输出为0。二者经第七与模块123运算输出为0;

e.紧急停堆后降补偿棒功能投入状态标志变量EJB为0(即紧急停堆后降补偿棒功能未投入),经第八与模块124运算输出为0,经第十七取非模块134运算输出为1。降棒允许条件PEJB为1(即降棒允许条件存在)经第十八取非模块135运算输出为0。二者经第九与模块125运算输出为0;

f.手自动状态MA为0(即控制棒处于手动控制状态);

g.下限位DL为0(即下限位未触发)。

以上七者经第三或模块139运算输出为0,第二RS触发器模块143的R复位端为0。第二RS触发器模块143的S置位端短暂为1,则第二RS触发器模块143的Q输出端为1。第十二与模块128的输出端为0,二者经第六或模块142运算后输出1,手动降棒指令中间变量MOF为1,实现手动连续降棒功能。具体的,在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒处于手动控制模式,选中控制棒、按下“连续”按钮,在以下条件(手动提棒降达到规定限值、降棒允许条件存在,下限位未触发)均成立的情况下,控制棒操作旋钮左旋一下后松开,控制棒会连续执行降棒操作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒手动连续降棒过程中,以下任一条件成立时:

a.手动降棒到位信号BST02为1(即手动降棒达到规定限值);

b.选棒信号XZKB为0(即控制棒未被选中)经第十三取非模块130运算输出为1;

c.连续动棒状态标志变量LX为0(即连续按钮未被按下)经第十四取非模块131运算输出为1;

d.控制棒故障处理功能投入状态标志变量GZ为0(即控制棒故障处理功能未投入)经第十五取非模块132运算输出为1。降棒允许条件PEJB为0(即降棒允许条件不存在)经第十六取非模块133运算输出为1。二者经第七与模块123运算输出为1;

e.紧急停堆后降补偿棒功能投入状态标志变量EJB为0(即紧急停堆后降补偿棒功能未投入),经第八与模块124运算输出为0,经第十七取非模块134运算输出为1。降棒允许条件PEJB为0(即降棒允许条件存在)经第十八取非模块135运算输出为1。二者经第九与模块125运算输出为1v

f.手自动状态MA为1(即控制棒处于自动控制模式);

g.下限位DL为1(即下限位触发)。

以上七者任一条件成立时,经第三或模块139运算输出为1,第二RS触发器模块143的R复位端为1。第二RS触发器模块143的Q输出端由1变为0。第十二与模块128运算后输出为0,二者经第六或模块142运算后为0,手动降棒指令中间变量MOF为0,实现停止手动连续降棒功能。具体的,在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒手动连续降棒过程中,当以下任一条件(手动降棒已达到规定限值、控制棒由选中状态恢复为未被选中状态、连续按钮从按下状态恢复为未按下状态、降棒允许条件不存在、控制棒处于自动控制模式、下限位触发)成立时,则控制棒停止降棒动作。

(2.2)手动单步降棒功能

对应的操作方式:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,不按下连续按钮,控制棒操作旋钮左旋并保持。

结合图5所示,连续动棒状态标志变量LX为0(即连续按钮未被按下),经第十四取非模块131运算后输出为1,经第三或模块139运算后输出为1。第二RS触发器模块143的R复位端为1,第二RS触发器模块143的Q输出端为0。

a.选棒信号XZKB为1(即控制棒被选中);

b.连续动棒状态标志变量LX为0(即连续按钮未被按下)经第十九取非模块136运算后输出1;

c.手自动状态MA为0(即控制棒处于手动控制模式)经第二十取非模块137运算后出输出为1;

d.控制棒故障处理功能投入标志变量GZ为0(即控制棒故障处理功能未投入),降棒允许条件PEJB为1(即降棒允许条件存在),二者经第四或模块140运算后输出为1;

e.紧急停堆后降补偿棒功能投入标志变量EJB为0(即紧急停堆后降补偿棒功能未投入)经第十与模块126运算输出为0。降棒允许条件PEJB为1(即降棒允许条件存在)。二者经第五或模块141运算输出为1;

f.下限位DL为0(即下限位未触发)经第二十一取非模块138运算后输出为1。

以上六者经第十一与模块127运算输出1,手动降棒指令MJB持续为1(即控制棒操作旋钮左旋并保持),经第十二与模块128运算后输出为1。

第二RS触发器模块143的Q输出端为0,第十二与模块128输出端为1,二者经第六或模块142运算后输出为1,手动降棒指令中间变量MOF为1,实现手动单步降棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,当控制棒处于手动控制模式,控制棒被选中、连续按钮未被按下,降棒允许条件存在、且下限位未触发的情况下,控制棒操作旋钮左旋并保持,则控制棒持续执行降棒动作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒操作旋钮左旋并保持,控制棒持续降棒过程中,当手动降棒指令MJB由1变为0(即控制棒操作旋钮松开复位到中间位置),经第十二与模块128运算后输出为0。第二RS触发器模块143的Q输出端为0,经第六或模块142运算后输出为0,手动降棒指令中间变量MOF为0,实现停止手动单步降棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,连续按钮未按下,控制棒操作旋钮左旋并保持,控制棒持续降棒过程中,控制棒操作旋钮松开复位到中间位置,则控制棒停止降棒动作。

在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,连续按钮未按下,控制棒操作旋钮左旋并保持,控制棒持续降棒过程中,在以下任一条件成立时:

a.选棒信号XZKB为0(即控制棒未被选中);

b.连续动棒状态标志变量LX为1(即连续按钮被按下)经第十九取非模块136运算输出为0;

c.手自动状态MA为1(即控制棒处于自动控制模式)经第二十取非模块137运算输出为0;

d.控制棒故障处理功能投入标志变量GZ为0(即控制棒故障处理功能未投入),降棒允许条件PEJB为0(即降棒允许条件不存在),二者经第四或模块140运算后输出为0;

e.紧急停堆后降补偿棒功能投入标志变量EJB为0(即紧急停堆后降补偿棒功能未投入)经第十与模块126运算输出为0。降棒允许条件PEJB为0(即降棒允许条件不存在)。二者经第五或模块141运算输出为0;

f.下限位DL为1(即下限位触发)经第二十一取非模块138运算后输出为0。

以上六者条件任一成立时,经第十一与模块127运算输出为0,经第十二与模块128输出为0。第二RS触发器模块143的Q输出端为0,经第六或模块142输出为0,手动降棒指令中间变量MOF为0,实现停止手动单步降棒功能。具体的:在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,控制棒操作旋钮左旋并保持,控制棒持续降棒过程中,当以下任一条件成立时(控制棒未被选中、连续按钮被按下,控制棒处于自动控制模式、降棒允许条件不存在、下限位触发),则控制棒停止降棒。

三、控制棒故障处理功能

(3.1)在控制棒故障功能投入的情况下,实现手动提棒功能

结合图4所示,控制棒故障处理功能投入标志变量GZ为1(即控制棒故障处理功能投入),经第四取非模块110运算输出为0,经第二与模块103运算输出为0,闭锁提棒允许条件PETB。即不管提棒允许条件PETB为1或者为0(存在或者不存在),只要控制棒故障处理功能投入,第二与模块103输出均为0。进一步的,不管提棒允许条件PETB为1或者为0(存在或者不存在),均不会导致第一RS触发器模块的R端为1。具体的,当控制棒故障处理功能投入后,手动连续提棒功能不再受提棒允许条件PETB限制。

结合图4所示,控制棒故障处理功能投入标志变量GZ为1(即控制棒故障处理功能投入),经第十取非模块116运算输出0,经第三与模块104输出为0,闭锁提棒允许条件PETB。即不管提棒允许条件PETB为1或者为0(存在或者不存在),只要控制棒故障处理功能投入,第三与模块104输出均为0。经第四与模块105运算输出为0,经第五与模块106输出为0,闭锁手动提棒指令MTB。具体的当控制棒故障处理功能投入后,手动单步提棒功能被闭锁。

由此,当控制棒故障处理功能投入后,禁止手动单步提棒操作。当控制棒故障处理功能投入后,可以不受提棒允许条件限制,执行手动连续提棒操作。

(3.2)在控制棒故障功能投入的情况下,实现手动降棒功能

结合图5所示,控制棒故障处理功能投入标志变量GZ为1(即控制棒故障处理功能投入),经第十五取非模块132运算输出为0,经第七与模块123运算输出为0,闭锁降棒允许条件PEJB。即不管降棒允许条件PEJB为1或者为0(存在或者不存在),只要控制棒故障处理功能投入,第七与模块123输出均为0。进一步的,不管降棒允许条件PEJB为1或者为0(存在或者不存在),均不会导致第二RS触发器模块的R端为1。具体的,当控制棒故障处理功能投入后,手动连续降棒功能不再受降棒允许条件PEJB限制。

结合图5所示,控制棒故障处理功能投入标志变量GZ为1(即控制棒故障处理功能投入),经第四或模块140运算输出为1,闭锁降棒允许条件PEJB。即不管降棒允许条件PEJB为1或者为0(存在或者不存在),只要控制棒故障处理功能投入,第四或模块140输出均为1。进一步的,不管降棒允许条件PEJB为1或者为0(存在或者不存在),均不会导致第十一与模块127输出为0。具体的,当控制棒故障处理功能投入后,手动单步降棒功能不再受降棒允许条件PEJB限制。

由此,当控制棒处理功能投入后,可以不受降棒允许条件限制,执行手动连续降棒操作或者手动单步降棒操作。

四、紧急停堆后降补偿棒功能

(4.1)在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能。

结合图4所示,紧急停堆后降补偿棒功能投入标志变量EJB为1(即紧急停堆后降补偿棒功能投入),经第一或模块118运算输出为1,第一RS触发器模块120的R置位端为1,第一RS触发器模块120的输出端Q为0。

紧急停堆后降补偿棒功能投入标志变量EJB为1(即紧急停堆后降补偿棒功能投入),经第九取非模块115运算输出为0,经第四与模块105运算输出为0,经第五与模块106输出为0。

第一RS触发器模块120的Q输出端为0,第五与模块106输出为0,二者经第二或模块119运算后输出为0,手动提棒指令中间变量MON为0,闭锁手动提棒操作。具体的,紧急停堆后降补偿棒功能投入后,手动连续提棒功能和手动单步提棒功能均被闭锁。

由此,紧急停堆后降补偿棒功能投入后,禁止执行手动提棒操作。

(4.2)在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能

结合图5所示,紧急停堆后降补偿棒功能投入标志变量EJB为1(即紧急停堆后降补偿棒功能投入),补偿棒标志变量WBCB为1(即控制棒为补偿棒),经第八与模块124运算输出1,经第十七取非模块134运算输出0,经第九与模块运算输出0,闭锁降棒允许条件PEJB。具体的,当紧急停堆后降补偿棒功能投入,且控制棒为补偿棒时,手动连续降棒功能不再受降棒允许条件限制。

结合图5所示,紧急停堆后降补偿棒功能投入标志变量EJB为1(即紧急停堆后降补偿棒功能投入),补偿棒标志变量WBCB为1(即控制棒为补偿棒),经第十与模块126运算输出1,经第五或模块141运算输出1,闭锁降棒允许条件PEJB。即不管降棒允许条件PEJB为1或者0(存在或者不存在),只要紧急停堆后降补偿棒功能投入且控制棒为补偿棒,第五或模块141输出均为1,不会导致第十一与模块127输出为0。具体的,当紧急停堆后降补偿棒功能投入且控制棒为补偿棒,手动单步降棒功能不再受降棒允许条件限制。

由此,当紧急停堆后降补偿棒功能投入且控制棒为补偿棒时,可不受降棒允许条件限制,执行手动连续降棒操作或者手动单步降棒操作。

本发明的一个实施例中,如图6所示,本发明实施例中的自动提棒功能模块30包括:第十三与模块144、第二十二取非模块145、第二十三取非模块146和第二十四取非模块147;其中:

所述第二十二取非模块145的输入端用于接收自动提棒到位信号BST03,输出端与所述第十三与模块144的一个输入端连接;

所述第二十三取非模块146的输入端用于接收自动降棒指令中间变量AOF,输出端与所述第十三与模块144的另一个输入端连接;

所述第二十四取非模块147的输入端用于接收上限位UL,输出端与所述第十三与模块144的再一个输入端连接;

所述第十三与模块144的输入端还用于接收自动提棒指令ATB、手自动状态MA、提棒允许条件PETB、选棒信号XZKB,输出端用于输出自动提棒指令中间变量AON。

本发明实施例中,所述自动提棒功能模块30用于实现自动提棒功能。

结合图6所示,当以下条件均成立时:

a.自动提棒指令ATB为1(即自动提棒指令存在);

b.手自动状态MA为1(即控制棒处于自动控制模式);

c.提棒允许条件PETB为1(即提棒允许条件存在);

d.自动提棒到位信号BST03为0(即自动提棒未达到规定限值)经第二十二取非模块145运算输出1;

e.选棒信号XZKB为1(即控制棒被选中);

f.自动降棒指令中间变量AOF为0(即自动降棒指令不存在),经第二十三取非模块146运算输出1;

g.上限位UL为0(即上限位未触发)经第二十四取非模块147输出1。

上述七者经第十三与模块144运算输出1,自动提棒指令中间变量AON为1,实现自动提棒功能。具体的,在以下条件(控制棒被选中,且控制棒处于自动控制模式,且提棒允许条件存在,且自动提棒未达到规定限值,且自动降棒指令不存在,且上限位未触发)均成立时,自动提棒指令存在,则控制棒会产生自动提棒动作。

在控制棒自动提棒过程中,当以下任一条件成立时:

a.自动提棒指令ATB为0(即自动提棒指令不存在);

b.手自动状态MA为0(即控制棒处于手动控制模式);

c.提棒允许条件PETB为0(即提棒允许条件不存在);

d.自动提棒到位信号BST03为1(即自动提棒达到规定限值)经第二十二取非模块145运算输出0;

e.选棒信号XZKB为0(即控制棒未被选中);

f.自动降棒指令中间变量AOF为1(即自动降棒指令存在),经第二十三取非模块146运算输出0;

g.上限位UL为1(即上限位触发)经第二十四取非模块147运算输出0。

上述七者任一条件成立时,经第十三与模块144运算输出0,自动提棒指令中间变量AON为0,实现停止自动提棒功能。具体的,在控制棒自动提棒过程中,以下任一条件(自动提棒指令不存在、或者控制棒切换至手动控制模式、或者控制棒未被选中,或者提棒允许条件不存在,或者自动提棒达到规定限值,或者自动降棒指令存在,或者上限位触发)成立时,则控制棒停止自动提棒动作。

当自动降棒指令存在时,自动提棒指令中间变量AON为0,即闭锁自动提棒指令。具体的,自动降棒指令优先级高于自动提棒指令。

本发明的一个实施例中,如图7所示,本发明实施例中的自动降棒功能模块40包括:第十四与模块、第二十五取非模块和第二十六取非模块;其中:

所述第二十五取非模块的输入端用于接收自动降棒到位信号BST04,输出端与所述第十四与模块的一个输入端连接;

所述第二十六取非模块的输入端用于接收下限位DL,输出端与所述第十四与模块的另一个输入端连接;

所述第十四与模块的输入端还用于接收自动降棒指令AJB、手自动状态MA、降棒允许条件PEJB、选棒信号XZKB,输出端用于输出自动降棒指令中间变量AOF。

本发明实施例中,所述自动降棒功能模块40用于实现自动降棒功能。

结合图7所示,当以下条件均成立时:

a.自动降棒指令AJB为1(即自动降棒指令存在);

b.手自动状态MA为1(即控制棒处于自动控制模式);

c.降棒允许条件PEJB为1(即降棒允许条件存在);

d.自动降棒到位信号BST04为0(即自动降棒未达到规定限值)经第二十五取非模块149运算输出1;

e.选棒信号XZKB为1(即控制棒被选中);

f.下限位DL为0(即下限位未触发)经第二十六取非模块150运算输出1。

上述六者均成立时,经第十四与模块148运算输出1,自动降棒指令中间变量AOF为1,实现自动降棒功能。具体的,在以下条件(控制棒被选中,且控制棒处于自动控制模式,且降棒允许条件存在,且自动降棒未达到规定限值,且下限位未触发)均成立时,自动降棒指令存在,则控制棒会产生自动提棒动作。

在控制棒自动降棒过程中,当以下任一条件成立时:

a.自动降棒指令AJB为0(即自动降棒指令不存在);

b.手自动状态MA为0(即控制棒处于手动控制模式);

c.降棒允许条件PEJB为0(即降棒允许条件不存在);

d.自动降棒到位信号BST04为1(即自动降棒达到规定限值)经第二十五取非模块149运算输出0;

e.选棒信号XZKB为0(即控制棒未被选中);

f.下限位DL为1(即下限位触发)经第二十六取非模块150运算输出0。

上述六者任一条件成立时,经第十四与模块148运算输出0,自动降棒指令中间变量AOF为0,实现停止自动降棒功能。具体的,在控制棒自动降棒过程中,在以下任一条件(自动降棒指令不存在、或者控制棒切换至手动控制模式、或者控制棒未被选中,或者降棒允许条件不存在,或者自动降棒达到规定限值,或者下限位触发)成立时,则控制棒停止自动降棒动作。

本发明的一个实施例中,如图8所示,本发明实施例中的提/降棒到位判定功能模块50包括:选择模块151、减法模块152、绝对值模块153、大于等于模块154和乘法模块155;其中:

所述选择模块151的第一输入端用于接收中间变量,该中间变量为手动提棒指令中间变量MON或手动降棒指令中间变量MOF或自动提棒指令中间变量AON或自动降棒指令中间变量AOF,第二输入端用于接收脉冲回读实时值MCHD,第三输入端与所述选择模块151的输出端连接,所述选择模块151的输出端与所述减法模块152的一个输入端连接;

所述减法模块152的另一个输入端用于接收所述脉冲回读实时值MCHD,输出端与所述绝对值模块153连接;

所述绝对值模块153与所述大于等于模块154的一个输入端连接;

所述乘法模块155的一个输入端用于接收脉冲当量,另一个输入端用于接收限值,该限值为手动提棒限值MTXZ或手动降棒限值MJXZ或自动提棒限值ATXZ或自动降棒限值AJXZ;所述乘法模块155的输出端与所述大于等于模块154的另一个输入端连接;

所述大于等于模块154的输出端用于输出到位信号,该到位信号为手动提棒到位信号BST01或手动降棒到位信号BST02或自动提棒到位信号BST03或自动降棒到位信号BST04。

本发明实施例中,所述提/降棒到位判定功能模块50用于实现手动提棒到位判定功能、手动降棒到位判定功能、自动提棒到位判定功能、自动降棒到位判定功能。

(1)手动提棒到位判定功能

如图9所示,当手动提棒指令中间变量MON由0变1(即控制棒开始提棒)时,选择模块151的输出端锁定控制棒手动提升动作产生前的脉冲回读值。控制棒在手动提升过程中,反应堆功率控制系统持续输出脉冲指令,脉冲回读实时值MCHD实时变化。脉冲回读实时值MCHD通过减法模块152减去选择模块151输出端锁定的控制棒手动提升动作产生前的脉冲回读值,两者差值取绝对值,得到脉冲回读值变化量。手动提棒限值MTXZ通过乘法模块155乘以脉冲当量,得到手动提棒限值对应的脉冲数目。当脉冲回读值变化量大于等于手动提棒限值对应的脉冲数目时,大于等于模块154输出为1,手动提棒到位信号BST01为1,即手动提棒达到规定限值,实现手动提棒到位判定功能。

具体的,控制棒手动提棒前,锁定并记录提棒前的脉冲回读值。在控制棒手动提棒过程中,脉冲回读实时值减去提棒前的脉冲回读值。二者差值的绝对值即当脉冲回读变化量大于等于手动提棒限值对应的脉冲数目时,则判定手动提棒到位,即手动提棒达到规定限值。

(2)手动降棒到位判定功能

如图10所示,当手动降棒指令中间变量MOF由0变1(即控制棒开始降棒)时,选择模块151的输出端锁定控制棒手动降棒动作产生前的脉冲回读值。控制棒在手动降棒过程中,反应堆功率控制系统持续输出脉冲指令,脉冲回读实时值MCHD实时变化。脉冲回读实时值MCHD通过减法模块152减去选择模块151输出端锁定的控制棒手动降棒动作产生前的脉冲回读值,两者差值去绝对值,得到脉冲回读值变化量。手动降棒限值MJXZ通过乘法模块155乘以脉冲当量,得到手动降棒限值对应的脉冲数目。当脉冲回读值变化量大于等于手动降棒限值对应的脉冲数目时,大于等于模块154输出为1,手动降棒到位信号BST02为1,即手动降棒达到规定限值,实现手动降棒到位判定功能。

具体的,控制棒手动降棒前,锁定并记录手动降棒前的脉冲回读值。在控制棒手动降棒过程中,脉冲回读实时值减去手动降棒前的脉冲回读值。二者差值的绝对值即当脉冲回读变化量大于等于手动降棒限值对应的脉冲数目时,则判定手动降棒到位,即手动降棒达到规定限值。

(3)自动提棒到位判定功能

如图11所示,当自动提棒指令中间变量AON由0变1(即控制棒开始自动提棒)时,选择模块151的输出端锁定控制棒自动提棒动作产生前的脉冲回读值。控制棒在自动提棒过程中,反应堆功率控制系统持续输出脉冲指令,脉冲回读实时值MCHD实时变化。脉冲回读实时值MCHD通过减法模块152减去选择模块151输出端锁定的控制棒自动提棒动作产生前的脉冲回读值,两者差值取绝对值,得到脉冲回读值变化量。自动提棒限值ATXZ通过乘法模块155乘以脉冲当量,得到自动提棒限值对应的脉冲数目。当脉冲回读值变化量大于等于自动提棒限值对应的脉冲数目时,大于等于模块154输出为1,自动提棒到位信号BST03为1,即自动提棒达到规定限值,实现自动提棒到位判定功能。

具体的,控制棒自动提棒前,锁定并记录自动提棒前的脉冲回读值。在控制棒自动提棒过程中,脉冲回读实时值减去自动提棒前的脉冲回读值。二者差值的绝对值即当脉冲回读变化量大于等于自动提棒限值对应的脉冲数目时,则判定自动提棒到位,即自动提棒达到规定限值。

(4)自动降棒到位判定功能

如图12所示,当自动降棒指令中间变量AOF由0变1(即控制棒开始自动降棒)时,选择模块151的输出端锁定控制棒自动降棒动作产生前的脉冲回读值。控制棒在自动降棒过程中,反应堆功率控制系统持续输出脉冲指令,脉冲回读实时值MCHD实时变化。脉冲回读实时值MCHD通过减法模块152减去选择模块151输出端锁定的控制棒自动降棒动作产生前的脉冲回读值,两者差值取绝对值,得到脉冲回读值变化量。自动降棒限值AJXZ通过乘法模块155乘以脉冲当量,得到自动降棒限值对应的脉冲数目。当脉冲回读值变化量大于等于自动降棒限值对应的脉冲数目时,大于等于模块154输出为1,自动降棒到位信号BST03为1,即自动降棒达到规定限值,实现自动降棒到位判定功能。

具体的,控制棒自动降棒前,锁定并记录自动降棒前的脉冲回读值。在控制棒自动降棒过程中,脉冲回读实时值减去自动降棒前的脉冲回读值。二者差值的绝对值即当脉冲回读变化量大于等于自动降棒限值对应的脉冲数目时,则判定自动降棒到位,即自动降棒达到规定限值。

本发明的一个实施例中,如图13所示,本发明实施例中的指令生成功能模块60包括:第七或模块156、第八或模块157和第九或模块158;其中:

所述第七或模块156的两个输入端分别用于接收手动提棒指令中间变量MON和自动提棒指令中间变量AON;

所述第八或模块157的两个输入端分别用于接收手动降棒指令中间变量MOF和自动降棒指令中间变量AOF;

所述第七或模块156的输出端、所述第八或模块157的输出端分别与所述第九或模块158的两个输入端连接;

其中所述第七或模块156的输出端用于输出转向指令ZX,所述第九或模块158的输出端用于输出转动指令ZD。

本发明实施例中,所述指令生成功能模块60用于实现转动指令ZD、转向指令ZX、脉冲频率输出指令PLSC生成功能。

结合图4至图12所示可知,在手自动状态MA为0(即控制棒处于手动控制模式)时,手动提棒指令中间变量MON和手动降棒指令中间变量MOF才有可能为1。在手自动状态MA为1(即控制棒处于自动控制模式)时,自动提棒指令中间变量AON和自动降棒指令中间变量AOF才有可能为1。因此,受制于手自动状态MA同一时刻要么为0,要么为1,不可能既为0又为1,手动动棒指令和自动动棒指令不可能同时为1(即手动动棒指令和自动动棒指令不可能同时存在)。

手动降棒指令存在时,闭锁手动提棒指令。自动降棒指令存在时,闭锁自动提棒指令。即手动降棒指令和手动提棒指令不会同时存在,自动降棒指令和自动提棒指令不会同时存在。

进一步结合图3以及图13所示,脉冲频率输入PLSR直接赋值生成脉冲频率输出指令PLSC。

手动提棒指令中间变量MON和自动提棒指令中间变量AON经第七或模块156运算生成转向指令信号ZX(1为正转,0为反转)。具体的,在以下任一条件成立时:手动提棒指令存在,或者自动提棒指令存在,则生成正转指令信号。在以下条件均不成立时:手动提棒指令不存在,且自动提棒指令不存在,则生成反转指令信号。

手动降棒指令中间变量MOF和自动降棒指令中间变量AOF经第八或模块157运算后,与第七或模块156运算结果经第九或模块158运算后生成转动指令信号ZD(1为转动,0为不转)。具体的,在以下任一条件成立时:手动提棒指令存在,或者自动提棒指令存在,或者手动降棒指令存在,或者自动降棒指令存在,则生成转动指令信号。

本发明实施例提供的高温气冷堆控制棒的控制系统包括6个功能分区,分别为手动提棒功能模块10、手动降棒功能模块20、自动提棒功能模块30、自动降棒功能模块40、提/降棒到位判定功能模块50和指令生成功能模块60。其中手动提棒功能模块10用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续提棒功能和手动单步提棒功能;在控制棒故障功能投入的情况下,实现手动提棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现闭锁手动提棒功能。手动降棒功能模块20用于在控制棒故障处理功能、紧急停堆后降补偿棒功能均未投入的情况下,实现手动连续降棒功能和手动单步降棒功能;在控制棒故障功能投入的情况下,实现手动降棒功能;在紧急停堆后降补偿棒功能投入的情况下,实现手动降棒功能。自动提棒功能模块30用于实现自动提棒功能。自动降棒功能模块40用于实现自动降棒功能。提/降棒到位判定功能模块50用于实现手动提棒到位判定功能、手动降棒到位判定功能、自动提棒到位判定功能、自动降棒到位判定功能。指令生成功能模块60用于实现转动指令、转向指令、脉冲频率输出指令生成功能。本发明能够实现球床模块式高温气冷堆控制棒所需的操作控制功能。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。